製品開発者にとって、製造のための設計(DFM)は馴染みのないものではないだろう。金型工場や射出成形工場と取引したことがある人なら、製品の必須情報、キーポイント、ゲート位置、厚み解析の詳細を記したDFM報告書を受け取ったことがあるだろう。

確かに、射出成形工場に関わる以前から、この言葉を耳にしたことがあるかもしれない。それは 製品の製造性自動車、エレクトロニクス、航空宇宙、医療機器、消費財など、さまざまな産業に応用できる。

本日は、プラスチック製品のDFMについて掘り下げ、包括的な理解を目指します。

プラスチック製品のDFMとは?

DFM(Design for Manufacturability/Manufacturing)とは、設計の初期段階から製造性や組み立ての要素を考慮することである。DFMの役割には、設計情報を分析して工程の実現可能性を評価すること、製造の実現可能性を評価すること、設計の改善案を提供することなどが含まれ、これらはすべて、製造において最低コスト、最短時間、最高品質を達成することを目的としています。

プラスチック製品の従来のDFM分析プロセス:

製品開発プロセス全体におけるDFMの役割は、下図に示されている:

製品開発部門と射出生産部門の両方を持つ企業では、従来のプロセスでは、製品設計完了後、金型開発前にDFMレポートを作成していた。

本レポートは、以下のような金型と成形の側面をカバーしている。 縮み金型用鋼、 射出成形材料, ゲート位置, 肉厚 を分析した、 パーティングラインなどなど。

表面仕上げの要件など、詳細なレポートを提供する企業もある、 ドラフト角度インサートライン、排出位置など。また、モールドフロー解析を取り入れ、最適なゲート位置、ヒケ、ウェルドライン、ガストラップのリスク、改善案を予測することもあります。レポート完成後、製品開発部門に提出される。

エンジニアは、金型設計と加工要件を満たし、射出成形コストを最小限に抑えるために、製品構造を反復的に調整する。製品開発だけに専念している企業は、DFMレポートを製品製造会社に渡している。この伝統的なアプローチは、市場の製品開発プロセスの98%以上において存続している。

プラスチック製品DFMの利点

DFMレポートにより、製品開発エンジニアはリアルタイムで分析を行うことができ、いくつかの利点があります:

1.後の製造上の問題点評価ギャップを最小化し、欠陥、開発サイクルの長期化、コスト増を防ぐ。

2.開発プロセスを合理化し、エンジニアとチームの効率を高め、開発時間とコストを削減する。

3.最適な設計、高品質な製品、製造効率の向上、製造・開発コストの削減のために、製品設計をリアルタイムで修正することを促進する。

4.さらに同期金型流動解析は、射出成形プロセスの真のプレビューを提供し、効果的に生産設備の必要性、処理パラメータを評価し、金型設計を導く。

5.DFMによる費用便益分析は、製品設計を最適化し、金型、材料、生産コストを削減し、市場での競争力を高める。

6.マテリアルインパクト分析により、選択された素材が環境基準を満たしていることを確認し、汚染のない環境に優しい社会に貢献する。

DFMレポートの作り方

DFMレポートは、金型会社の技術力を示すと同時に、金型の品質とコストを決定するため、設計者の専門知識と熟練度を直接反映します。以下では、比較的簡単な報告書の例を挙げて、その構成と構成要素を説明します。

そもそも、DFMレポートを作成するには、UG、スクリーンショットツール、PPTソフトウェアなどのソフトウェアを利用する必要がある。UGソフトは専門的なツールであるため、効果的に使用するには専門的なトレーニングが必要です。一方、スクリーンショットやPPTソフトは比較的簡単で、ほとんどのコンピュータで利用できます。これらのツールに不慣れな場合は、豊富なオンラインリソースが必要な知識の習得をサポートします。

以下のセクションでは、単純なDFMレポートに含まれる一般的な主要コンポーネントの概要を説明する:

製造のための設計(DFM)レポートの目次

DFM報告書の目次は、書籍の目次に似ており、報告書の内容の包括的な概要を示している。

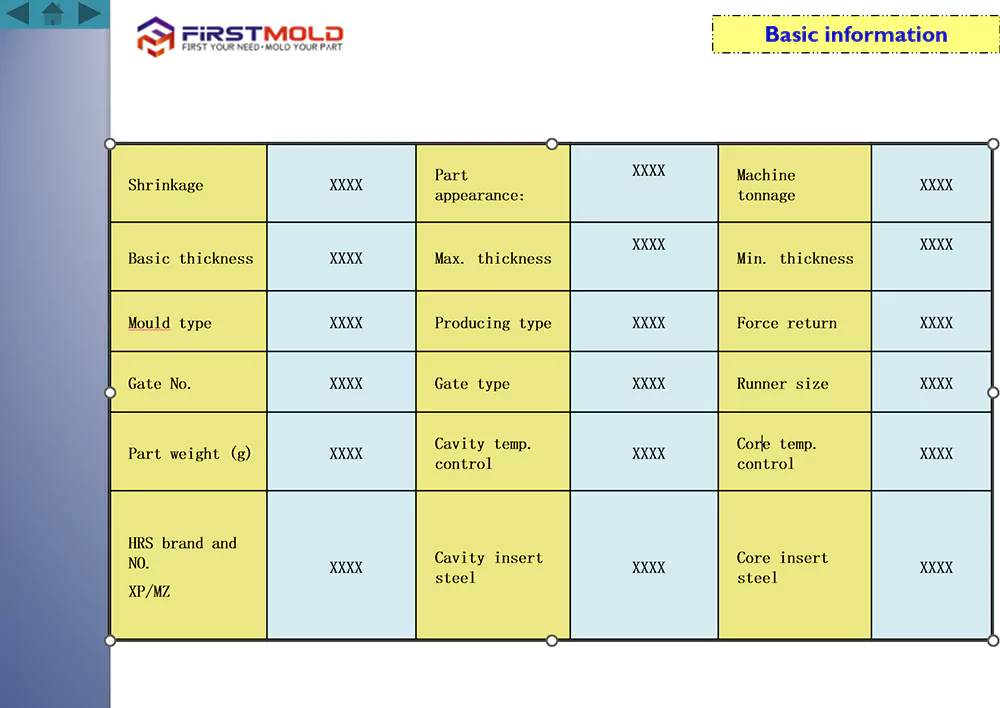

基本情報

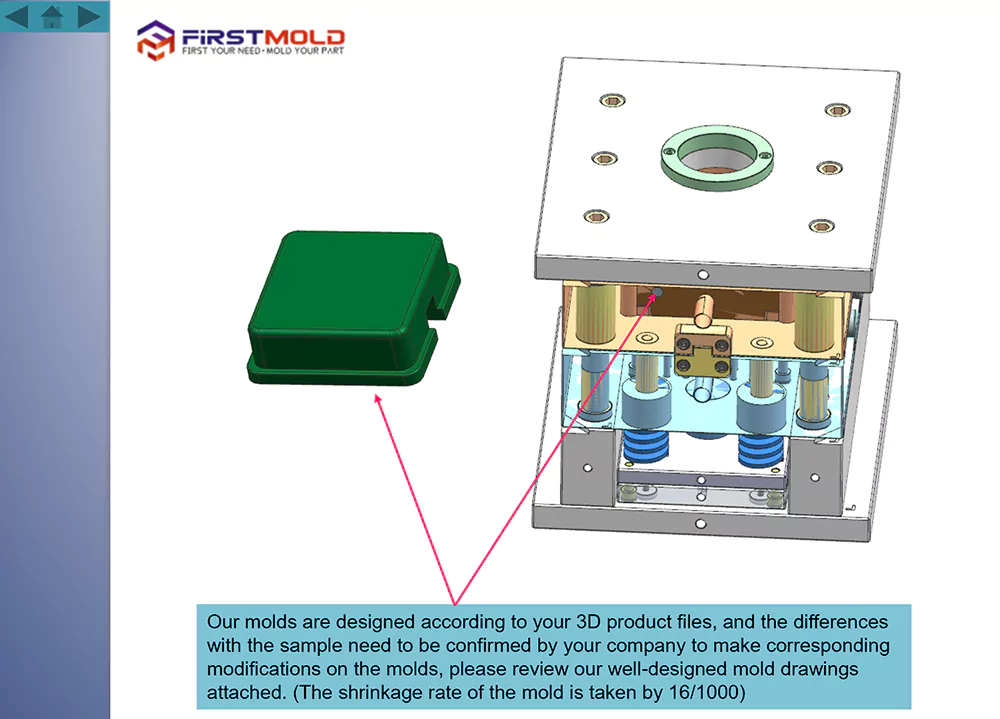

この基本フォームは、プラスチック材料、工程条件、金型番号など、製品と射出成形金型に関する重要な情報を収集することを目的としています。これらの情報は最も重要であり、間違いのないよう正確に顧客に確認しなければならない。多くの場合、顧客自身がこれらの情報を提供する。

製品職人の要件

このセクションでは、主に製品のサイズ、表面仕様、その他の関連する側面に関する顧客の要件を把握することに重点を置いています。これらの要件を文書化することにより、設計プロセスに適切な インサート サイズ、インサートとエジェクターピンの整然とした配置、その他関連する考慮事項。盛り上がった部分など、特定の表面要件が含まれる場合は、お客様に視覚的な表現またはカラーサンプルを提供し、確認と承認を得ることが重要です。これにより、希望する表面仕様を正確に満たすことが保証されます。

注入方法と位置

このページでは主に、製品のゲートエントリーポイントの配置やランナーのサイズなど、重要な金型設計の詳細を紹介します。適切なゲートタイプの決定、ホットランナーシステムとコールドランナーシステムのどちらを使用するか、ホットランナーゲートのタイプとブランドの指定などの重要な検討事項を扱います。これらの要素はすべて、正確性を確保し、設計ミスの可能性を防ぐために、お客様からの確認が必要です。

ドラフト角度の分析

このセクションでは、製品のコアとキャビティの抜き勾配が適切かどうかを評価します。特に製品表面にテクスチャーやメッキなどの特殊加工が必要な場合は、抜き勾配が十分かどうかを判断することが重要です。

パーティングラインの確認

このセクションでは、主に製品のパーティングラインとクリップラインの位置決めを行い、それらの適切な配置を確保し、パーティングの全体的な妥当性を評価します。最適なパーティングラインとクリップラインの位置を慎重に決定することで、製品の要求を満たす、設計の行き届いた効率的な金型を目指します。

エジェクター位置確認

このセクションでは、エジェクターピンの方法と、製品に対するエジェクターピンの配置に焦点を当てます。金型から製品をスムーズに排出するために、適切なエジェクターピンの設計と配置を決定します。エジェクターピンの方法と位置を綿密に検討することで、エジェクションプロセスを最適化し、製品や金型が損傷する可能性を最小限に抑えることができます。

肉厚確認

肉厚解析は、製品の材料厚の均一性を評価し、以下のような潜在的な問題を特定するのに役立つため、DFMプロセスにおける重要なステップです。 シンク跡 の表面上にある。通常、赤くハイライトされた部分は収縮しやすい部分を示しています。分析結果に基づいて、これらの懸念に対処するために、材料の使用量を減らしたり、製品設計を修正したりするなどの提案をお客様に提供することができます。肉厚を最適化することで、成形品全体の品質と性能を高めることができます。

製品問題の分析と解決

このセクションは、潜在的な問題を特定し、対処することを可能にするため、非常に重要であり、DFMレポートを実施する金型設計者の専門知識の重要な指標となります。逆に、製品の問題が少なければ、金型設計者が問題を発見するのに苦労するような、より高度な製品開発を意味します。この点は、製品開発担当者の能力を測る重要な指標となります。これらの問題を徹底的に分析し、解決することで、製品全体の品質を高め、金型設計を効率化することができるのです。

その他

当社では、DFM報告プロセスの一環として、顧客要求が複雑な製品のモールドフロー解析を採用しています。モールドフロー解析レポートでは、お客様に確認が必要な様々な要素を総合的に評価します。充填時間解析、エアトラップ解析、ウェルドライン解析、システム圧力などです。徹底した金型流動解析を実施することで、設計がお客様の仕様を満たしていることを確認し、潜在的な問題を早期に特定して必要な調整を行うことができます。

プラスチック製品のDFMに関する議論の的

プラスチック製品のDFMレポートは、製品開発会社の製品設計者が担当するのか、射出成形工場などの金型設計者が担当するのか。

現在、DFMは製品設計者よりも金型設計者が担当すべきだという考え方が主流のようだ。その理由は以下の通りである:

1. すべてのデザイナーが金型や射出成形に精通しているわけではない;

2. 専門性が重要であり、専門的なことは専門家に任せるべきである。

DFMはチーム作業であり、主に製品設計エンジニアの責任であり、次いでメーカーの責任であるという新しい見解もある。その理由は主に3つある:

1.経費を最小限に抑えることができる:

製品コストの観点から、メーカーと製品デザイナーは異なる立場にあり、時には対立することさえある。

メーカーは、製品を生産することでどれだけの利益が得られるかを第一に考え、第二にその製品が円滑に生産できるかどうかを考える。メーカーの立場からすれば、製品コストが高ければ当然、利益も高くなる。

しかし、製品設計の場合は、円滑な生産を確保しつつ、製品コストを最小限に抑えることに重点を置く。

一部のメーカーから見れば、DFM中にコスト削減策を設計者に積極的に知らせるインセンティブはない。

2.製品開発サイクルの短縮。

第二に、製品設計エンジニアがDFMに責任を持つことで初めて、設計変更の繰り返しを避け、製品開発サイクルを短縮することができる。

メーカーがDFMを行う場合、いつから始めるのですか?通常、メーカーがDFMを開始するのは、製品の詳細設計が完了し、金型製造が可能な状態になった後、顧客からの要請があった場合です。

この段階でDFMを行うのは明らかに遅すぎる。製品設計の最初からDFMが考慮されていなければ、メーカーのDFMレポートには設計の修正が必要な箇所がたくさん出てくる。この時点で製品設計はすでに確定しており、修正を加えるには時間と労力がかかります。小さな修正であっても、複数の部品の変更を伴う場合があります。

これは設計者の作業負担を増加させるだけでなく、彼らの専門的能力にも悪い影響を与える。なぜ製品設計時にDFMを考慮しないのか?メーカーだけに頼るのではなく、製品設計の段階でDFMを考慮することで、設計変更の繰り返しを大幅に減らし、製品開発サイクルを短縮することができる。

3.メーカー主導のDFMは、設計視点DFMに取って代わることはできない。

サプライヤー主導のDFM報告書は、純粋に製造の観点から設計を見ている。設計視点のDFMは、肉厚設計、部品強度の向上、美観など、より多くの側面を含むべきである。

したがって、サプライヤーのDFMレポートは、設計観点のDFMに取って代わることはできない。そうでなければ、製品の外観、強度、コストの面で最適化の機会を逃してしまう。

この2つの異なる視点についてどうお考えですか?

ファーストモールドの視点

私たちの考えでは、DFMは単なる技術的な側面ではなく、ある意味、製品実現のさまざまな段階に組み込まれた考え方のようなものです。狭義には、製造可能な生産条件を考慮すること。広く言えば、設計は多様な生産要件を満たすべきであり、より多くの選択肢とコスト削減を提供しなければならない。デザイン・フォー・マネーとは、デザインを通じて価値を創造することなのだ!

メーカーがDFMを提供することは否定できないが、そのプロセスには常に顧客に対するタイムリーなフィードバックが必要であり、顧客志向のアプローチで顧客を納得させ、相互利益を達成しなければならない。製品設計者にとって、DFMの手法を把握できることは間違いなく有益である。より良い製品設計につながるだけでなく、自らの能力を大きく高めることにもなる。

結論

前述したように、DFMレポートは製品を製品側と金型側の2つの主な視点から分析します。この包括的なレポートは、製品をより深く理解するためのものであり、正確性を確保するためには技術的な専門知識が必要となります。このレポートは、設計プロセスにおける貴重な洞察と支援を提供することを目的としています。

DFMレポートが完成したら、次の重要なステップは顧客との詳細なディスカッションです。報告書の各項目について顧客と検討・確認を行い、整合性を確認します。このような綿密な確認作業を経て初めて、金型設計者は合意された仕様に基づいて金型の設計を進めることができるのです。