En el proceso de moldeo por inyección, a menudo nos encontramos con tres parámetros relacionados con la presión: la presión de inyección, la presión de mantenimiento y la contrapresión. Tratamos en detalle la presión de inyección en el artículo "Presión y velocidad de inyección". Hoy nos centraremos en comprender la presión de mantenimiento.

¿Qué son la presión de mantenimiento y el tiempo de mantenimiento?

Todos sabemos que la presión se utiliza para vencer la resistencia al flujo y manifestar la velocidad. En términos generales, la presión de inyección incluye tanto la presión como la velocidad, mientras que la presión de mantenimiento sólo implica la presión, no la velocidad. La presión de inyección se refiere a la presión y la velocidad utilizadas para llenar la cavidad del molde con material fundido hasta 95% de su volumen, tras lo cual se pasa a la presión de mantenimiento. La presión de inyección suele pasar de una velocidad lenta de alta presión a una velocidad rápida de alta presión, y después a una velocidad lenta de baja presión antes de pasar a la presión de mantenimiento.

Se aplica una presión de retención después de que el material fundido llene la cavidad del molde para evitar los huecos causados por contracción por solidificación o debilidades en la posición de la compuerta, garantizando así una resistencia suficiente de la pieza. Suele pasar de alta presión a baja velocidad (tiempo determinado por el grosor del producto) a baja presión a baja velocidad antes de pasar al almacenamiento de material.

La presión de mantenimiento significa que el husillo no se retrae inmediatamente tras la inyección, sino que sigue ejerciendo presión sobre el material fundido en el extremo delantero. Durante la fase de mantenimiento, el plástico de la cavidad del molde se contrae debido al enfriamiento y, si la compuerta no está congelada, el tornillo avanza lentamente bajo la presión de mantenimiento, lo que permite inyectar más plástico en la cavidad para compensar la contracción. Generalmente, la presión de mantenimiento es menor que la presión de inyección.

El tiempo de retención es la duración que garantiza que la compuerta de producto esté completamente congelada, impidiendo el reflujo. Si este tiempo es demasiado corto, pueden formarse abolladuras por contracción cerca de la compuerta. Si es demasiado largo, puede provocar una tensión interna excesiva y la protrusión de la compuerta. Determinar si la compuerta está congelada puede hacerse utilizando el método de medición del peso.

Punto de transición

Un concepto clave aquí es el punto de transición. Generalmente, el punto de transición es cuando el producto se llena 95% bajo una presión de mantenimiento cero, pasando de inyección a mantenimiento. Para los productos de pared fina, suele ser 98% de llenado. Para corredores desequilibrados, suele ser de 70%-80%, dependiendo de la situación específica. Se recomienda la inyección en varias etapas con velocidades lenta-rápida-lenta.

El impacto de la presión y el tiempo de mantenimiento en las piezas moldeadas por inyección

Impacto de la presión de retención:

- Demasiado bajo: Resultados en disparos cortos, marcas de hundimiento, líneas de soldaduraetc. Una presión de retención insuficiente provoca una compresión insuficiente de la masa fundida de plástico en la cavidad del molde, lo que se traduce en una menor densidad y una mayor contracción al enfriarse, provocando que el volumen final sea inferior al volumen de la cavidad del molde.

- Demasiado alto: Provoca alabeos, rebabas y casos graves de expansión del molde. Un exceso de plástico fundido se comprime en la cavidad del molde, y la contracción por enfriamiento no lo compensa adecuadamente, dando lugar a tensiones residuales. En las piezas de precisión y las que requieren galvanoplastia, debe evitarse esta situación.

La presión de mantenimiento óptima es aquella que evita disparos cortos y marca de hundimiento defectos a la vez que se eliminan las tensiones residuales. En otras palabras, el plástico comprimido en la cavidad del molde forma una alta presión en la cavidad que sólo se disipa al enfriarse por completo.

Impacto del tiempo de retención:

- Demasiado tiempo: Afecta a la duración del ciclo.

- Demasiado corto: El resultado es un peso insuficiente, vacíos internos y dimensiones más reducidas.

Nota: La presión de mantenimiento afecta al tiempo de mantenimiento. Cuanto mayor sea la presión de mantenimiento, mayor será el tiempo de mantenimiento.

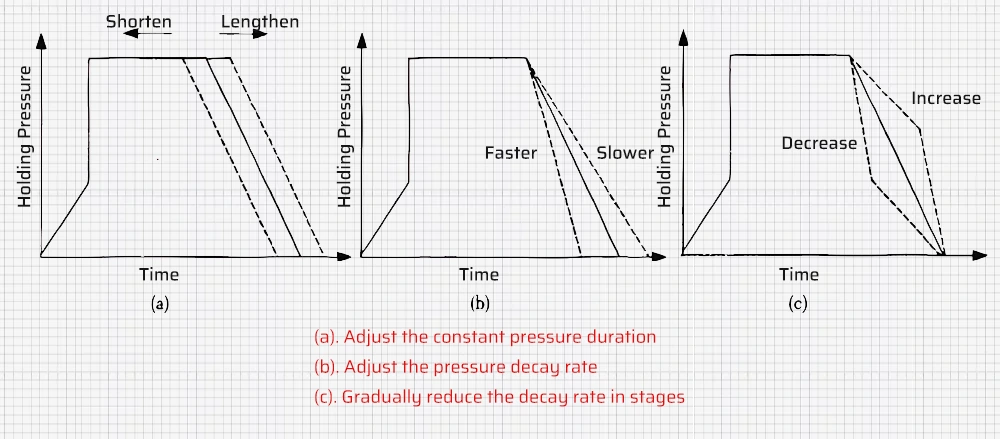

Ajuste de la presión de mantenimiento y del tiempo de mantenimiento

La presión de mantenimiento se suele ajustar entre las presiones de mantenimiento mínima y máxima, generalmente de baja a alta.

- Presión mínima de mantenimiento: Basándose en el punto de transición preciso, proporciona una presión de mantenimiento suficiente para evitar el llenado insuficiente.

- Presión de retención máxima: Basándose en el punto de transición exacto, proporciona la presión de mantenimiento justo antes de que se produzca el parpadeo. Este rango indica la ventana de procesamiento segura para el producto.

En términos generales:

- Presión de retención PA = 50% de la presión de inyección

- POM Presión de mantenimiento = 80% de la presión de inyección (puede ser 100% para una gran precisión dimensional)

- PP/PE Presión de mantenimiento = 30-50% de presión de inyección

Pasos clásicos para fijar el tiempo de espera:

- Ajuste la temperatura de fusión en el rango medio de los valores recomendados por el fabricante.

- Ajuste la velocidad de inyección de llenado, el punto de transición y el tiempo de enfriamiento a valores seguros.

- Ajuste la presión de mantenimiento (consulte los pasos anteriores).

- Establezca diferentes tiempos de mantenimiento, observando que el aumento del tiempo de mantenimiento reduce el tiempo de enfriamiento, manteniendo el mismo ciclo. Pese las piezas en diferentes condiciones de mantenimiento, introduzca los datos en una hoja de Excel y trace la curva peso-presión de mantenimiento.

- Determine el intervalo de tiempo en el que el peso de la pieza no cambia significativamente. El tiempo justo antes de este intervalo es el tiempo de sellado de la puerta. Normalmente, fije el tiempo de mantenimiento 0,5-2 segundos más largo que el tiempo de sellado de la compuerta.