Beim Schleifen geht es für Ingenieure nicht nur darum, Dinge glatter zu machen - es geht darum, sie besser zu machen. Von der glatten Oberfläche eines Smartphones bis hin zur präzisen Passform eines Bauteils für einen Automotor - Schleifen ist der Held hinter unzähligen Produkten. Dieses akribische Verfahren trägt entscheidend dazu bei, dass die Produkte den höchsten Anforderungen an Qualität, Finish und Präzision entsprechen. Beim Schleifen wird mit Hilfe von Schleifwerkzeugen Material von einem Werkstück abgetragen, um glatte und präzise geformte Oberflächen zu erzeugen, die bestimmte Spezifikationen erfüllen.

In der dynamischen Welt des Maschinenbaus ist das Schleifen mehr als nur ein Feinschliff. Es ist ein wichtiger Schritt im Produktionsprozess, der den Anforderungen gerecht werden muss. In der Spritzgießindustrie ist es von großem Vorteil, Teile mit hervorragenden Oberflächen zu produzieren. Viele Branchen, wie die Automobil- und Werkzeugindustrie, sind auf enge Toleranzen und hervorragende Oberflächen angewiesen.

In diesem Artikel befassen wir uns mit den Schleifprinzipien, den Arten von Schleifprozessen, ihrer Anwendung und ihrer allgemeinen Bedeutung bei der Umwandlung von Rohstoffen in Präzisionsprodukte. Am Ende werden Sie ein solides Wissen über die Faktoren haben, die das Schleifen in der modernen Technik wichtig machen. Dies wird Ihnen helfen, bessere und zuverlässigere Bauteile herzustellen.

Was ist Schleifen?

Schleifen ist ein Bearbeitungsprozess, bei dem mit Hilfe eines Schleifmittels kleine Materialstücke von der Oberfläche eines Werkstücks entfernt werden. Es ist so, als würde man dem Werkstück einen sorgfältigen Schliff verpassen. Ziel ist es, ein bestimmtes Maß, eine bestimmte Form oder ein bestimmtes Finish zu erreichen, das den genauen technischen Spezifikationen entspricht.

Im Gegensatz zu anderen Bearbeitungsverfahren wie Drehen oder Fräsen kann das Schleifen eine bis zu zehnmal bessere Oberflächengüte und Präzision aufweisen. Moderne Schleifmaschinen haben sich mit dem Fortschritt von Technologien wie automatisierten CNC-Systemen, die extrem genau sind, weiterentwickelt.

Ein historischer Überblick

Die Schleiftechnologie hat sich im Laufe der Jahre erheblich weiterentwickelt. Im 19.th Jahrhundert handelte es sich um ein manuelles Verfahren, bei dem einfache, rudimentäre Werkzeuge und Steine zum Schleifen und Formen von Gegenständen verwendet wurden. Um die gewünschten Ergebnisse zu erzielen, waren viel Handarbeit und großes Geschick erforderlich. Das Verfahren war daher sehr arbeitsintensiv. Diese Maschinen arbeiteten mit einem rotierenden Stein, der Metalle schärfte und formte. Später, mit der Einführung von kraftbetriebenen Maschinen, kam ein mechanisierter Prozess auf, bei dem anspruchsvollere Maschinen zum Einsatz kamen.

Arbeitsprinzip von Schleifmaschinen

Im Kern geht es beim Schleifen um eine Schleifscheibe oder ein Schleifband, das in der Regel rotiert, während es in kontrollierten Kontakt mit einer Arbeitsfläche gebracht wird. Die meisten Schleifscheiben werden aus Aluminiumoxid oder Diamant hergestellt. Diese Schleifscheibe enthält einige Schleifkörner, die durch ein Bindemittel zusammengehalten werden. Diese Schleifkörner wirken wie winzige Schneidwerkzeuge, die kleine Materialspäne vom Werkstück abtrennen. Während des Prozesses kommt die Schleiffläche des Werkzeugs mit dem Werkstück in Kontakt. Wenn die Bewegung unter Druck relativ zueinander ist, erzeugen die scharfen Kanten des Werkzeugs die Schneidwirkung (Plastische Verformung). Einige dieser Partikel können zwischen diesen Oberflächen rollen oder gleiten und zu Schlupf führen (elastische Verformung).

Obwohl diese Partikel nur eine geringe Schneidwirkung erzeugen, tragen sie gleichmäßig eine dünne Metallschicht von der Oberfläche ab. In ähnlicher Weise erreicht das Werkstück durch den Schleifdruck allmählich eine hohe Maßgenauigkeit bei geringer Oberflächenrauhigkeit. Dies geschieht dadurch, dass die passivierten Schleifpartikel die Spitzen der bearbeiteten Oberfläche zusammendrücken.

Bei der Verwendung von Schleifmitteln wie Sterinsäure und Chromoxid kann es zu einer chemischen Reaktion kommen. Auf der bearbeiteten Oberfläche bildet sich eine dünne Oxidschicht. Diese lässt sich jedoch während des Schleifprozesses leicht abtragen. Die Oxidschicht wird während des Schleifvorgangs kontinuierlich auf- und abgetragen und glättet die behandelte Oberfläche durch zahlreiche Wiederholungszyklen.

Aufgrund der Reibung werden diese Schleifkörner häufig abgenutzt, und die vom Material abgetragene Menge wird verringert. Die Schleifkörner werden durch ein Abrichtverfahren von der Oberfläche entfernt, um die Schneidfähigkeit des Rades wiederherzustellen. Anschließend wird das Bindemittel verglast, um es zu stärken und zu härten, und das Rad wird wiederaufbereitet.

Materialien

Beim Schleifen werden in der Regel mehrere Werkstoffe bearbeitet, insbesondere solche, die hart sind oder eine feine Oberfläche erfordern. Zu diesen Materialien gehören Metalle wie Stahl, Aluminium, Keramik und Verbundwerkstoffe. Auch bei empfindlichen Materialien wie Glas und Silizium, bei denen es auf Präzision ankommt, ist Schleifen sehr beliebt.

Dieses Verfahren eignet sich für die Herstellung vielseitiger Oberflächen, die zylindrisch, rund oder auch flach sein können.

Wichtige Überlegungen zur Auswahl und Verwendung von Schleifmitteln

Um das Beste aus Ihren Schleifwerkzeugen herauszuholen, reicht es nicht aus, nur die richtige Scheibe auszuwählen. Als Anfänger müssen Sie das richtige Schleifmaterial für Ihre Arbeit wählen.

Die Bedingungen für die Verwendung eines Schleifmittels hängen von den folgenden Faktoren ab;

- Art des zu bearbeitenden Materials.

- Die Art des verwendeten Schleifmittels.

- Die Geschwindigkeit des Schleifmittels.

- Wie viel Druck wird ausgeübt?

Die folgenden allgemeinen Richtlinien geben den richtigen Schleifmittelzustand für jede Anwendung an.

- Für das Schleifen sollten Schleifmittel verwendet werden, die härter sind als die Substanz des Werkstücks. Schleifende Poliermittel sind weicher als die des Werkstücks.

- Höhere Geschwindigkeit und niedrigerer Druck sind mit gröberen Schleifmitteln verbunden.

- Geringere Geschwindigkeit und höherer Druck sind mit feineren Schleifmitteln verbunden.

- Verwenden Sie zum Schleifen Schleifmittel mit geringer Reibung und zum Polieren Schleifmittel mit hoher Reibung.

- Läppen ist für abrasive Materialien mit einer Mohs-Härte von 9 oder 10 geeignet.

Falsche Schleifbedingungen können zu schlechten Ergebnissen, einem abgenutzten Schleifmittel und einer Menge Hitze führen, die man lieber vermeiden möchte.

Technische Spezifikationen im Bereich Schleifen

Der Erfolg eines jeden Schleifvorgangs hängt weitgehend von den richtigen technischen Voraussetzungen ab, um beim Schleifen die besten Ergebnisse zu erzielen.

Abrasives Material

Die Wahl der Schleifscheibe hat Auswirkungen auf den Schleifvorgang.

Die Hersteller wählen verschiedene Materialien für bestimmte Zwecke auf der Grundlage ihrer einzigartigen Eigenschaften aus.

- Diamant-Räder: wird bei ziemlich harten Materialien wie Glas, Keramik und Hartmetall verwendet

- Aluminium-Oxid-Räder: bevorzugt für Stahl und Metalllegierungen, da es ein ausgewogenes Verhältnis zwischen Schneidfähigkeit und Zähigkeit aufweist.

- Keramik-Aluminiumoxid-RäderSchleifen von hochfesten Stählen und Legierungen

- Siliziumkarbid-Räder: ideal für Gusseisen, Nichteisenmetalle und Buntmetalle.

- Kubisches Bornitrid (CBN) RäderStahl: wird für Werkzeugstähle, bestimmte legierte Stähle und Schnellarbeitsstähle verwendet.

Geschwindigkeit und Vorschubgeschwindigkeit

Die Rotationsgeschwindigkeit der Schleifscheibe ist für den Prozess sehr wichtig. Eine höhere Geschwindigkeit kann den Prozess beschleunigen, erhöht aber auch die Temperatur, was zu einer thermischen Verformung des Werkstücks führt. Um optimale Ergebnisse zu erzielen, sollte sich das Werkstück relativ zur Schleifscheibe synchron bewegen. Die Geschwindigkeit, mit der das Werkstück der Schleifscheibe zugeführt wird, beeinflusst die Präzision und die Oberflächengüte.

Radgüte und Struktur

Der Abstand (die Struktur) der Körner im Schleifmittel beeinflusst die Geschwindigkeit, mit der das Material vom Werkstück abgetragen wird, und die Qualität des Ergebnisses. Die Härte (Grad), d. h. die Stärke der Bindung zwischen den Körnern, hängt von der Art des zu schleifenden Materials ab. Härtere Scheiben sind für weichere Materialien geeignet, während weichere Scheiben für härtere Materialien geeignet sind.

Schleifdruck

Der während des Prozesses ausgeübte Druck wirkt sich auf die Schleifgenauigkeit aus. Er wirkt sich auch auf den Scheibenverschleiß und die Abtragsleistung aus.

Kühlmittel Anwendung

Die Verwendung des richtigen Kühlmittels und seine korrekte Anwendung verringern die Wärmeentwicklung. Es schmiert auch die Oberflächen. Außerdem wäscht es Schleifstaub und Späne ab und verlängert die Lebensdauer der Schleifscheibe.

Klebematerial

Die Schleifkörner sind durch ein Material miteinander verbunden, das die Leistung der Scheibe beeinflusst. Bei diesen Materialien kann es sich um Kunstharz, Keramik oder ein Metall handeln.

Parameter der Maschine

Faktoren wie die Leistung, die Spindeldrehzahl und die Steifigkeit der Maschine (die Fähigkeit, sich unter Last nicht zu verbiegen) haben einen erheblichen Einfluss auf das Niveau von Präzision und Qualität.

Arten von Schleifvorgängen

Flachschleifen

Dies geschieht, wenn eine Schleifscheibe mit einer ebenen Oberfläche der Werkstücke in Berührung kommt, wodurch eine glatte Oberfläche entsteht. Das Verfahren wird auf einer Flachschleifmaschine durchgeführt. Der Bediener positioniert das Werkstück auf einem Tisch, und es bewegt sich horizontal unter der rotierenden Schleifscheibe. Dieses Verfahren ist ideal für die Endbearbeitung flacher Oberflächen, das Schärfen von Werkzeugen und das Erreichen einer optimalen Ebenheit.

Der Geschwindigkeitsbereich für Flachschleifmaschinen liegt bei 5.500-6.500 fpm (28-33 m/s.) und einer Abtragsleistung von etwa 1 in³ pro Sekunde, je nach Schleifmaterial und Werkstückhärte.

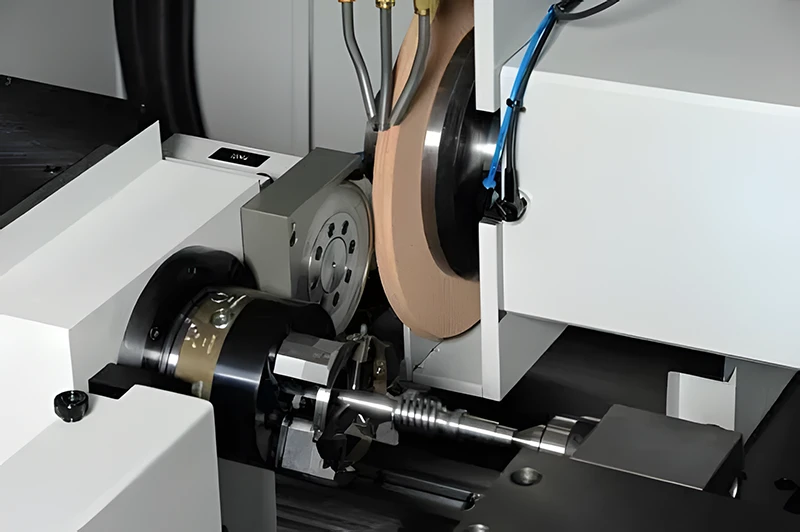

Zylindrisches Schleifen

Rundschleifen ist ideal für die Herstellung runder Teile. Das Werkstück dreht sich, wenn es sich der Schleifscheibe nähert, was eine hohe Präzision der zylindrischen Oberflächen ermöglicht. Die Verfahren sind besonders nützlich bei der Herstellung von Achsen, Wellen und anderen zylindrischen Formen. Die Arbeitsgeschwindigkeit der Rundschleifmaschine liegt zwischen 5000-6500 fpm (25 bis 33m/s) und die Abtragsleistung bei 1 in³ pro Sekunde.

Spitzenloses Schleifen

Beim spitzenlosen Schleifen wird das Werkstück nicht mechanisch fixiert, sondern zwischen der Schleifscheibe und einer Regulierscheibe gehalten.

Diese Methode ermöglicht ein schnelles und gleichmäßiges Schleifen von zylindrischen Teilen ohne Auflage. Es wird üblicherweise für das Schleifen von zylindrischen Teilen verwendet, die keine Vorrichtungen oder Zentren, was es ideal für die Massenproduktion von zylindrischen Objekten macht. Das spitzenlose Schleifen kann bei Geschwindigkeiten von ca. 4500-6000 fpm (23-30m/s) mit einer Materialabtragsrate von ca. 1 in³ pro Sekunde arbeiten.

Innenschleifen

Wie der Name schon sagt, verwenden die Hersteller diese Methode, um Innenflächen zu bearbeiten. Eine kleine Schleifscheibe dreht sich und schleift die inneren Teile des Werkstücks, ob zylindrisch oder konisch, um die gewünschte Glätte zu erreichen. Diese Methode ist ideal für die Endbearbeitung von Zylindern, Bohrungen und die Herstellung präziser Innengeometrien. Es arbeitet mit hohen Geschwindigkeiten von etwa 6500-9500 fpm (33-48m/s) mit einer Materialabtragsrate von etwa 0,5 bis 1 in³ pro Sekunde.

Schleichgang Schleifen

Das Schleichgangschleifen ist ideal für tiefe Schnitte und komplizierte Formen und unterscheidet sich von herkömmlichen Schleifverfahren. Bei diesem Verfahren bewegt sich die Scheibe langsam über das Werkstück, wodurch in einem einzigen Durchgang eine beträchtliche Menge an Material abgetragen wird und sich die Notwendigkeit weiterer Durchgänge verringert. Aufgrund des extrem langsamen Vorschubs und des tiefen Schnitts eignet sich das Verfahren für die Herstellung von Spezialwerkzeugen und das Schärfen von Schneidwerkzeugen. Die Schleifmaschine arbeitet in der Regel mit Geschwindigkeiten von ca. 4000-600 fpm (20-30m/s) bei einem Materialabtrag von 1 in³ in etwa 20 bis 30 Sekunden.

Koordinatenschleifen

Das Koordinatenschleifen dient der Perfektionierung von Werkzeugen, Formen, Vorrichtungen und Halterungen. Diese Methode bietet die besten Ergebnisse in Situationen, die extreme Präzision erfordern. Es eignet sich besonders gut zum Schleifen komplizierter Formen und Löcher mit großer Genauigkeit und sauberem Finish.

Zahnradschleifen

Mit der Technik des Zahnradschleifens werden sehr präzise Zahnräder mit einer glatten Oberfläche hergestellt. Es ist in der Regel denjenigen Zahnrädern vorbehalten, die hohe Genauigkeitsanforderungen erfüllen und eine hochwertige Oberfläche aufweisen müssen. Es wird häufig in der Luft- und Raumfahrt- sowie in der Automobilindustrie zur Herstellung von Zahnrädern eingesetzt, die geräuscharm und hocheffizient arbeiten müssen. Die Laufgeschwindigkeit beträgt etwa 3.500 bis 4.500 fpm (18 bis 23 m/s) und die Abtragsrate etwa 1 in³ alle 30 Sekunden.

Gewindeschleifen

Das Gewindeschleifen dient der Herstellung von Gewinde auf Muttern, Schrauben und verschiedenen Verbindungselementen. Hervorragend geeignet für die Herstellung gleichmäßiger und präziser Gewinde. Ideal für hochpräzise Gewinde an Verbindungselementen und geeignet, wenn enge Toleranzen und glatte Gewindeoberflächen erforderlich sind. Die Arbeitsgeschwindigkeit liegt zwischen 2000-2500fpm (10 bis 13m/), und die Abtragsrate beträgt 1 in³ in 30-40 Sekunden.

Einstechschleifen

Das Einstechschleifen ist auf die Bearbeitung zylindrischer Oberflächen spezialisiert und stellt eine Unterart des Rundschleifens dar. Bei diesem Verfahren taucht die Schleifscheibe radial in das Werkstück ein und durchläuft es in einem einzigen Durchgang über seine gesamte Länge. Die Schleifmaschine arbeitet mit einer Geschwindigkeit von etwa 6500 fpm (33m/s) und einer Abtragsrate von 1 in³ alle 20 Sekunden. Diese Methode wird häufig für das Schleifen von Automobilteilen, zylindrischen Rollen und Lagerlaufbahnen verwendet und ist daher ideal für die hochpräzise zylindrische Endbearbeitung.

Formschleifen

Das Formschleifen ist ideal für Werkstücke, die eine genaue Kontur oder ein genaues Profil aufweisen müssen, da es mit Formschleifscheiben komplexe Formen erzeugt. Sie werden bei der Herstellung von Teilen mit einzigartigen Formen verwendet, wie z. B. bei Zahnradfräsern und Turbinenschaufeln. Sie haben eine Arbeitsgeschwindigkeit von etwa 3.500-4.500 fpm (18-23 m/s) und eine Materialabtragsrate von 1 in³ in 30 bis 40 Sekunden.

Profilschleifen

Superabrasiv-Bearbeitung

Bei der Superabrasiv-Bearbeitung werden Schleifscheiben aus Diamant oder kubischem Bornitrid (CBN) mit höherer Härte und Schnittleistung verwendet. Die Arbeitsgeschwindigkeit beträgt mehr als 33 m/s (6.500 fpm), und die Abtragsrate beträgt 1 in³ in 10 bis 15 Sekunden.

Diese Technik eignet sich hervorragend zum Schleifen von extrem zähen Materialien wie Karbiden, Keramik und gehärteten Stählen. Sie wird in großem Umfang bei der Herstellung präziser Komponenten für die Automobil- und Luftfahrtindustrie eingesetzt.

Neben den bereits erwähnten Schleifarten gibt es eine Vielzahl weiterer Schleiftechniken, die je nach Art des Materials, dem Grad der Präzision und der gewünschten Oberflächenpolitur für bestimmte Anforderungen geeignet sind.

Vorteile und Nachteile des Schleifprozesses

| Vorteile | Benachteiligungen |

| Hohe Präzision und Genauigkeit | Hohe Ausrüstungskosten |

| Verbesserte Oberflächengüte | Komplexe Einrichtung und Bedienung |

| Fähigkeit zur Bearbeitung harter Materialien | Begrenzte Materialabtragsrate |

| Vielseitigkeit (Einsatz für verschiedene Materialien) | Gefahr von thermischen Schäden (wenn die Hitze nicht kontrolliert wird) |

| Herstellung komplexer Formen (Schlitze, Rillen) | Kostspieliger Austausch von Rädern |

| Konsistenz und Reproduzierbarkeit (Einsatz von CNC-Maschinen) | Lärm- und Stauberzeugung |

| Begrenzte Wärmeerzeugung (Verwendung von Kühlmittel) | |

| Keine Gratbildung. |

Schlussfolgerung

Schleifen ist ein integraler und flexibler Prozess, der im Fertigungssektor eingesetzt wird. Ein differenziertes Verständnis der Schleifprozesse ist für Ingenieure und Hersteller der Schlüssel zu betrieblichen Verbesserungen. In Zukunft wird die Welt der Fertigung durch die technologische Entwicklung noch mehr Möglichkeiten haben, da bessere Schleifwerkzeuge und -verfahren zur Verfügung stehen werden.