Постоянство цвета стало важной характеристикой, которую необходимо учитывать при производстве литья под давлением. Однако проблемы неравномерного цвета или цветовых различий продолжают беспокоить многих заводы литья под давлением. Этот общий дефект литья под давлением может быть вызвано самыми разными причинами.

В этой статье мы подробно расскажем о причинах цветовых различий и способах их устранения. Если вас интересуют другие дефекты литья под давлением, перейдите по ссылке ниже, чтобы узнать больше.

| Разберитесь в различных дефектах литья под давлением | ||||

|---|---|---|---|---|

| Вспышка | Короткий выстрел | Знак раковины | Искажение/деформация | Знак ожога |

| Знак "Сплай" / Серебряная полоса | Темное пятно/черная крапинка | Знак потока | Пузырь | Линия сварки |

| Разница в цвете/неоднородный цвет | Маркировка штифта выбрасывателя | |||

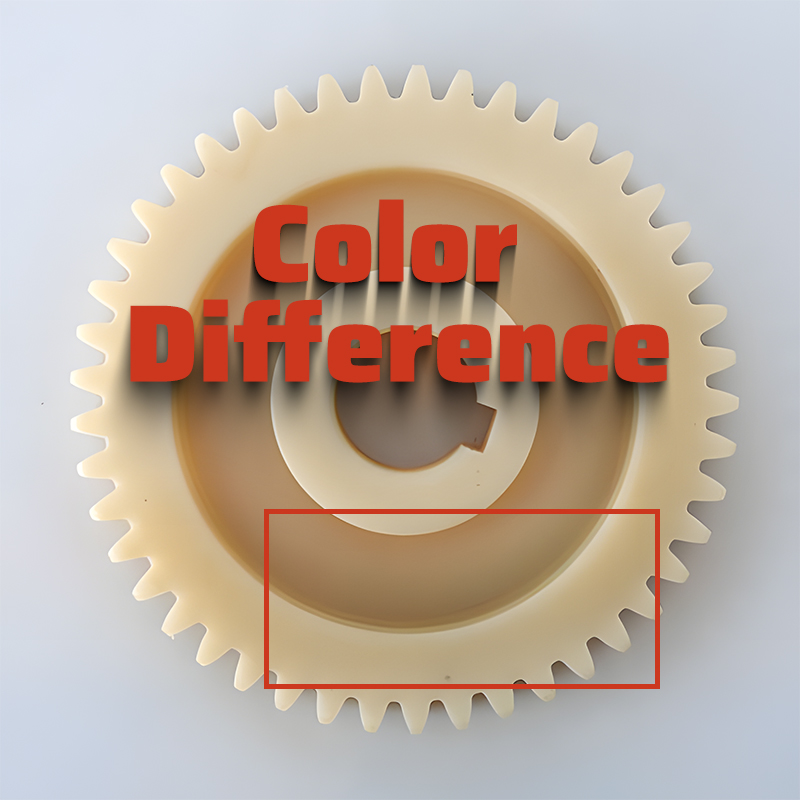

Что такое неравномерность цвета или разница цветов при литье под давлением?

Неравномерный цвет - это неравномерность цвета поверхности литьевых деталей, характеризующаяся вариациями глубины и оттенка, включая смешанные цвета, и обесцвечиванием. Этот распространенный дефект при литье под давлением может привести к значительному количеству брака в партиях формованных деталей из-за различий в цвете между компонентами.

Обнаружение и определение разницы в цвете при литье под давлением

Визуальный осмотр:

1. Для определения цветовых различий продукта инспектор не должен иметь нарушений зрения (например, дальтонизма или слабовидения). В противном случае для определения приемлемости цветового различия необходимо использовать колориметр.

2. Как правило, цветовые различия в пределах 0,50 (относительно цветового поля) трудно обнаружить человеческим глазом. Однако, когда разница в цвете между двумя деталями отклоняется от цветовой шкалы на 0,5, одна из них желтоватая, а другая беловатая. Разница в цвете становится заметной, особенно при производстве совпадающих деталей, где контроль очень важен.

3. Неравномерность цвета, измеренная колориметром, может значительно отличаться от того, что воспринимает человеческий глаз. Измеренные машиной цветовые различия могут превышать визуально приемлемые уровни. В таких случаях общий принцип контроля заключается в сравнении с образцом. Если разница в цвете не заметна и детали можно совместить, приступайте к производству. Если сопоставление невозможно или разница в цвете превышает стандарты и хорошо заметна, детали считаются несоответствующими. В качестве альтернативы рекомендуются корректирующие действия.

4. Освещение или окружающая обстановка сильно влияют на восприятие цвета. Как правило, не рекомендуется оценивать цветовые различия на производственном станке. Это связано со значительным влиянием освещения станка.

Проверка колориметром:

Для строгого контроля качества внешнего вида продукции можно использовать колориметр. При определении с помощью колориметра основное внимание уделяется значению △E, соответствующему диапазону цветовых различий:

| △E представляет собой общую разницу цветов | |

|---|---|

| Диапазон △E | Разница в цвете (допуск) |

| △E*0~0.25 | Очень мало или совсем нет; Идеальное соответствие |

| △E*0.25~0.5 | Незначительный; Приемлемое соответствие |

| △E*0.5~1.0 | От незначительного до умеренного; допустимо в некоторых случаях применения |

| △E*1.0~2.0 | Умеренный; Приемлемый в определенных областях применения |

| △E*2.0~4.0 | Значительный; Приемлемый в определенных областях применения |

| Выше △E*4.0 | Очень большие; неприемлемы для большинства применений |

Каков международный стандартный диапазон цветовых различий?

Цветовые различия включают в себя вариации яркости и оттенка. Традиционные методы оценки цветовых различий основаны на прямом визуальном наблюдении. Плохой результат заключается в том, что он может варьироваться в зависимости от условий наблюдения и возможностей человеческого восприятия цвета. Чтобы облегчить измерение цветовых различий, были разработаны системы, основанные на Международная комиссия по освещению (МКО) Были разработаны и усовершенствованы стандарты, стандартные источники света и спектральная трихроматическая система возбуждения. Этот метод количественно оценивает визуальную цветовую дискриминацию с помощью значений тристимула XYZ. Пользователи могут измерить разницу в цвете между стандартом и образцом с помощью колориметра, который отображает:

△E общая разница цветов △E = [(△L)^2 + (△a)^2 + (△b)^2]^(1/2)

△L = L_образца - L_стандарта (разница яркости)

△a = a_sample - a_standard (разница между красным и зеленым)

△b = b_sample - b_standard (разница между желтым и синим)

△L+ указывает на сдвиг в сторону белого цвета, △ а L- - на сдвиг в сторону черного.

△a+ указывает на сдвиг в сторону красного цвета, △a- указывает на сдвиг в сторону зеленого цвета

△b+ указывает на сдвиг в сторону желтого, △b- указывает на сдвиг в сторону синего

Различные отрасли промышленности предъявляют разные требования к допустимым диапазонам изменения цвета. Однако в настоящее время не существует международного стандарта для диапазонов цветовых различий. Как правило, они согласовываются между производителями и заказчиками.

Нормальный диапазон допустимых отклонений цвета:

| Диапазон △E | Разница в цвете Описание |

|---|---|

| 0 - 0.25△E | Очень маленький или вообще отсутствует, идеально подходит |

| 0.25 - 0.5△E | Незначительное, приемлемое совпадение |

| 0.5 - 1.0△E | От незначительного до умеренного, допустимо в некоторых областях применения |

| 1.0 - 2.0△E | Умеренная, приемлемая в определенных областях применения |

| 2.0 - 4.0△E | Значительная, приемлемая в конкретных областях применения |

| Выше 4.0△E | Очень большой, неприемлемый для большинства применений |

Причины неравномерного цвета/различия цветов в формованных деталях

1. Материальный фактор

(1) Высокое содержание летучих веществ в сырье, загрязнение посторонними материалами или плохая сушка могут повлиять на эффективность обработки материалов.

(2) Неравномерное распределение волокнистых наполнителей в формованных материалах может привести к обнажению волокон на поверхности. Это влияет на внешний вид формованных деталей.

(3) Плохие кристаллизационные свойства смолы могут повлиять на прозрачность формованных деталей, что приведет к неравномерному окрашиванию поверхности.

(4) В материалах из высокоударного полистирола и АБС после формовки может возникнуть обесцвечивание под воздействием внутренних напряжений.

(5) Проверьте термическую стабильность смол, используемых в качестве сырья; в случае материалов с плохой термической стабильностью рассмотрите возможность их замены.

(6) Усилить проверку сырья при получении, чтобы убедиться в его соответствии эксплуатационным требованиям.

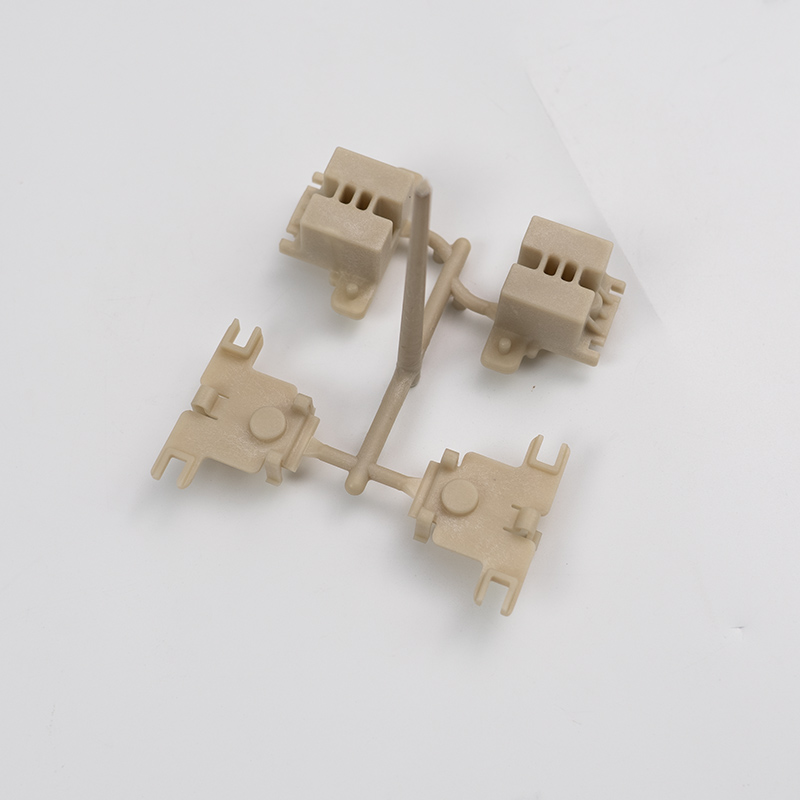

2. Контроль качества красителей (цветных порошков, мастербатчей) Факторы

(1) Характеристики красителей напрямую влияют на качество цвета формованных деталей. Если дисперсность, термостабильность и морфология частиц красителя не соответствуют технологическим требованиям, невозможно изготовить детали с хорошим цветом.

(2) Некоторые красители в виде хлопьев при смешивании с расплавом во время формования могут образовывать направленные структуры, что приводит к неравномерному окрашиванию поверхности формованных деталей.

(3) Когда красители смешиваются с сырьем в сухом виде и прилипают к поверхности частиц материала, они могут плохо рассеиваться после попадания в бочку, что приводит к неравномерному окрашиванию.

(4) Если красители или добавки обладают плохой термической стабильностью, они могут легко разлагаться при нагревании в бочке, что приведет к обесцвечиванию формованных деталей.

(5) Красящие вещества легко переносятся воздухом и оседают в бункере и других частях машины для литья под давлением, загрязняя машину и форму и вызывая неравномерное окрашивание поверхности формованных деталей. Если оборудование для литья под давлением и пресс-формы загрязнены красителями, требуется тщательная очистка бункера, бочки и полости пресс-формы.

(6) При выборе красителей их следует отбирать, исходя из условий процесса и требований к цвету формованных деталей, особенно таких важных показателей, как термостойкость и дисперсность, которые должны соответствовать технологическим требованиям.

(7) Большинство заводов по литью под давлением не производят пластиковые мастербатчи или цветные мастербатчи самостоятельно; необходимо усилить контроль пластиковых мастербатчей или цветных мастербатчей в управлении производством и проверке сырья.

(8) Перед поступлением мастербатчей на завод и перед производством партии необходимо провести тестирование цвета, сравнивая его как с цветовой таблицей, предоставленной заказчиком, так и с мастербатчами, использованными в предыдущих и текущих партиях.

Использование мастербатчей для добавления цветных мастербатчей

Многие компании сегодня используют машины для добавления цветных мастербатчей, что значительно облегчает контроль цветовых различий. При использовании машины для мастербатчей важно учитывать следующее:

a) Определите количество добавляемого маточного раствора путем экспериментов, затем отрегулируйте скорость вращения шнека машины по производству маточного раствора в соответствии с временем пластификации, чтобы добавление маточного раствора было завершено к концу времени пластификации.

б) При использовании машины для маточного раствора следует учитывать, что выходное отверстие машины маленькое и после некоторого времени использования может стать неточным в дозировании частиц материала или даже привести к остановке производства. Поэтому необходимо регулярно очищать шнек машины для смешивания красителей.

3. Факторы оборудования

(1) В процессе производства могут возникать отклонения в цвете из-за повреждения нагревательного кольца или потери контроля в секции управления нагревом, что вызывает сильные колебания температуры в бочке и приводит к различиям в цвете из-за плохой пластификации или разложения материала. Методы определения различий в цвете, вызванных этими факторами, обычно включают неравномерную пластификацию, когда нагревательное кольцо повреждено и обесцвечено, и сильное обесцвечивание или даже обугливание, когда секция управления нагревом вышла из-под контроля. Регулярный осмотр нагревательной секции очень важен в процессе производства. В то же время, мы должны своевременно производить замену и ремонт в случае повреждения или потери контроля, чтобы уменьшить эти типы проблем с изменением цвета.

(2) Если в стволе или сопле скопился обугленный расплавленный материал, необходимо тщательно очистить ствол и сопло.

4. Факторы процесса формования

(1) При корректировке параметров процесса литья под давлением по причинам, не связанным с изменением цвета, старайтесь не изменять температуру пластификации, противодавление, цикл впрыска или количество добавляемого маточного раствора. Если корректировка необходима, проследите за влиянием изменений параметров процесса на окраску, и если обнаружено изменение цвета, незамедлительно верните изменения.

(2) Избегайте высоких скорости впрыска и противодавления при литье под давлением для предотвращения сильных сдвиговых эффектов. Это может привести к термическому разложению и изменению цвета.

(3) Установите разумные температуры для каждой нагревательной секции ствола, особенно для сопла и секции, прилегающей к соплу.

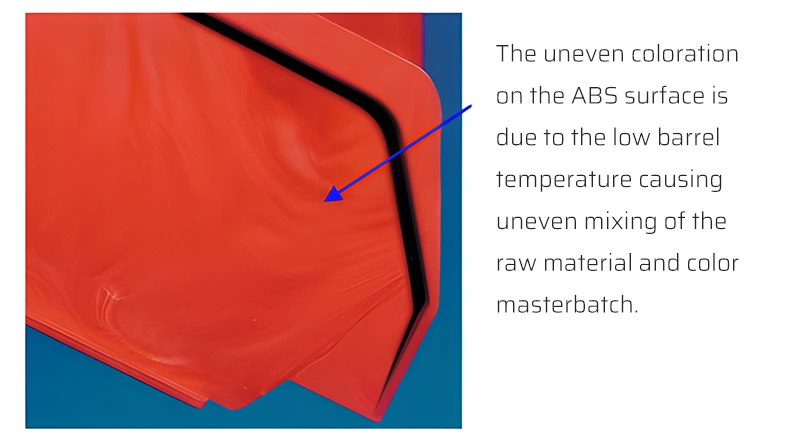

(4) Плохая пластификация, т.е. неспособность расплава равномерно сплавиться, также может стать причиной неравномерной окраски продукта.

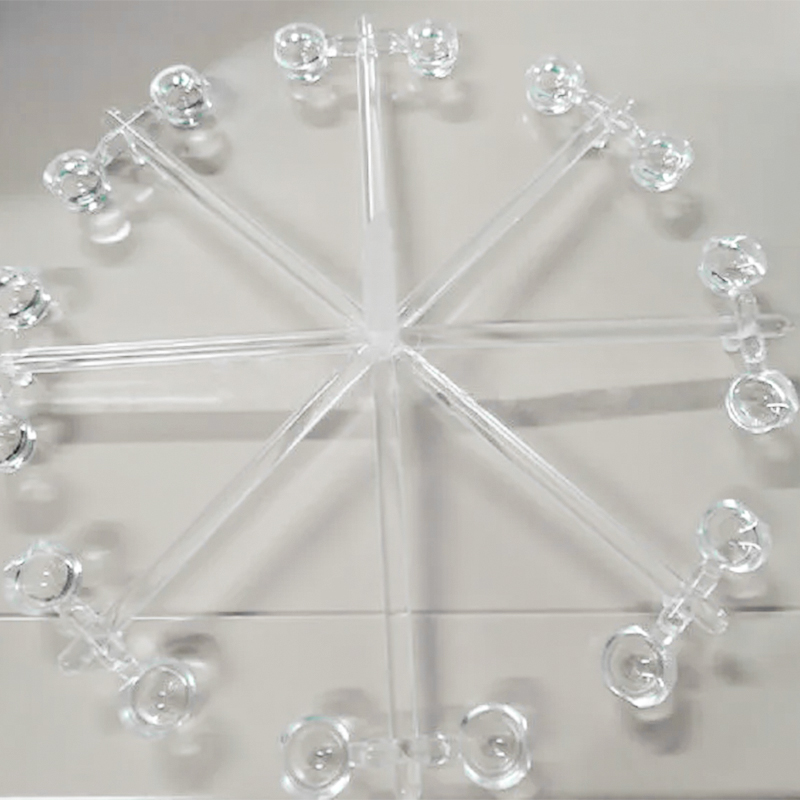

5. Факторы плесени

(1) Разделительные агенты пресс-формы и остатки от трения булавок и отверстий, попавшие в расплав, могут вызвать обесцвечивание поверхности. Перед литьем под давлением полость пресс-формы должна быть чистой.

(2) Плохая вентиляция пресс-формы может быть устранена путем уменьшения усилия смыкания, изменения положения затвора и размещения вентиляционных отверстий в месте последнего заполнения.

(3) Температура пресс-формы оказывает значительное влияние на кристалличность расплава при охлаждении. Равномерное охлаждение формы очень важно, особенно при формовании кристаллических пластмасс, таких как полиамид. Если температура формы низкая, расплав кристаллизуется медленно, что приводит к прозрачности поверхности; если температура формы высокая, расплав кристаллизуется быстро, что приводит к полупрозрачности или молочному цвету. Окраску поверхности формованных деталей можно контролировать, регулируя температуру формы и расплава.

Решения для неравномерного цвета

1. Сырьевые факторы:

(1) Контроль сырья и усиление проверки различных партий.

(2) Тщательно высушите сырье, обеспечивая одинаковые параметры сушки для каждого цикла.

(3) Проверьте красители, чтобы исключить влияние сырья и красителей.

(4) Используйте летучие смазочные материалы и разделительные средства для форм в соответствующих количествах.

(5) При одинаковом цвете продукта корректируйте красители для разных видов сырья.

(6) Соответствующим образом корректируйте красители для продуктов с различными требованиями к поверхности, вызванными несовпадающей текстурой. Это минимизирует визуальные цветовые различия, воспринимаемые глазом из-за переменчивых условий освещения.

2. Факторы плесени

(1) Увеличьте вентиляцию формы, чтобы избежать плохой вентиляции и ожогов продукта.

(2) Отрегулируйте литниковую систему пресс-формы.

(3) Легко увеличить вентиляцию под мертвыми углами в пресс-форме.

(4) Разумно спроектируйте водяные каналы пресс-формы и спроектируйте водяные каналы в глубоких полостях.

3. Факторы процесса формования

(1) Уменьшите давление впрыска и противодавление предварительной пластификации шнека, чтобы предотвратить перегрев ножниц

(2) Понять, как температура бочки и количество красителя влияют на изменение цвета продукта, и определить характер изменений с помощью цветового тестирования.

(3) Слишком высокая скорость впрыска, уменьшите скорость впрыска: используйте многоступенчатый впрыск: быстрый-медленный.

(4) Чтобы предотвратить изменение цвета, избегайте локального перегрева и разложения. Строго регулируйте температуру в каждой нагревательной секции бочки, уделяя особое внимание соплу и близлежащим участкам.

4. Факторы машины для литья под давлением

(1) Обеспечьте чистоту в цехе литья под давлением, инжекционной машине и пресс-форме.

(2) Регулярно проверяйте нагревательные элементы в процессе производства и своевременно заменяйте или ремонтируйте поврежденные или вышедшие из строя элементы, чтобы снизить вероятность изменения цвета.

(3) Выбор инжекционных машин с соответствующими техническими характеристиками для решения таких проблем, как мертвые углы материала.

(4) Отрегулируйте соответствующую скорость пластификации шнека.

Заключительные слова

В современную эпоху интеллекта, автоматизации и технологий FirstMold призывает всех коллег и клиентов использовать колориметры для проверки цветовых различий. Установление научных стандарты приёмки будет играть решающую роль в обеспечении прогресса и совершенствования всей индустрии литьевых форм.