Polyaryletheretherketone (PEEK) is een hoogwaardige technische kunststof die bekend staat om zijn uitzonderlijke mechanische eigenschappen, chemische weerstand en vermogen om te werken bij hoge temperaturen. Wijd gebruikt in diverse industrieën, maken de unieke kenmerken van GLUUR plastiek tot het een ideaal materiaal voor veeleisende toepassingen.

Deze gids biedt een diepgaande verkenning van PEEK en omvat de eigenschappen, toepassingen, verwerkingsmethoden en materiaalverbeteringen om ontwerpers en fabrikanten te helpen dit veelzijdige polymeer ten volle te benutten.

Wat is PEEK?

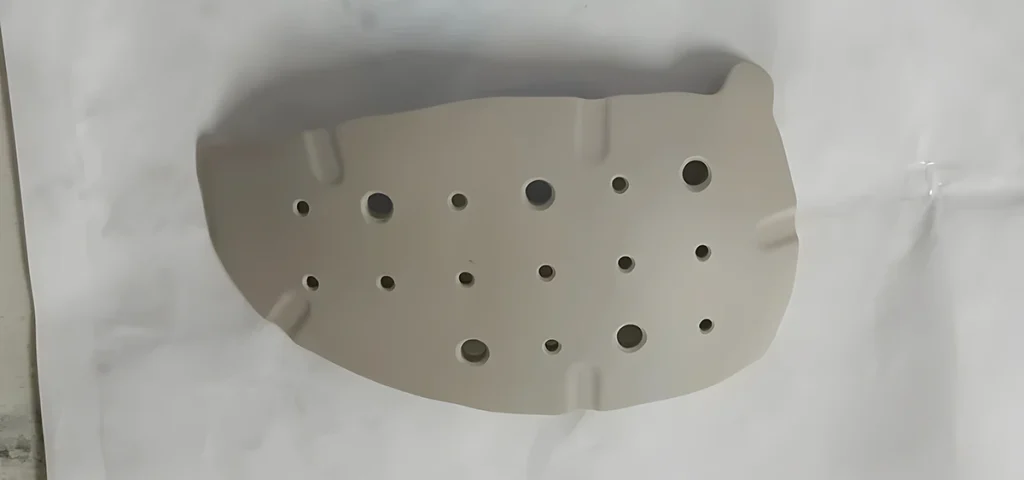

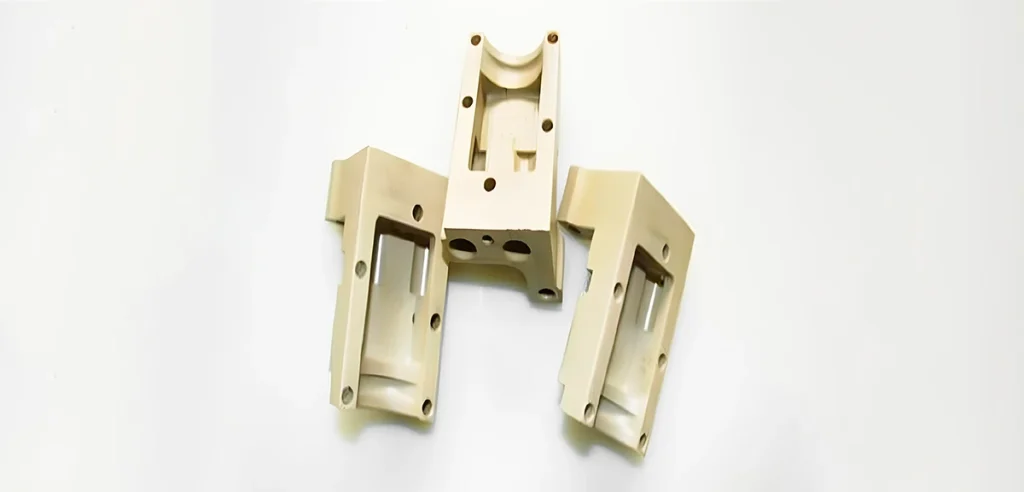

PEEK kunststof is een stijve, ondoorzichtige (beige) engineering kunststof samengesteld uit zich herhalende monomeren van twee ethergroepen en een ketongroep.

Bekend om zijn hoge thermische stabiliteit, uitstekende mechanische eigenschappen en bestendigheid tegen chemicaliën en slijtage, wordt PEEK veel gebruikt in de ruimtevaart, elektronica, medische industrie, auto-industrie en olie- en gasindustrie.

Het is ook vermeldenswaard dat PEEK verkrijgbaar is onder diverse handelsnamen zoals Tecapeek®, Arlon® 1000, Ketronpeek en Victrex 450G.

Essentiële eigenschappen van PEEK

- Weerstand tegen hoge temperaturen: Het is bestand tegen continue blootstelling aan hoge temperaturen, meestal tot 250°C (482°F), en kortstondige blootstelling tot 300°C (572°F).

- Chemische weerstand: Het is bestand tegen verschillende chemicaliën, waaronder zuren, basen en organische oplosmiddelen.

- Mechanische sterkte: Het behoudt een hoge sterkte en stijfheid, zelfs bij hoge temperaturen.

- Dimensionale stabiliteit: Het vertoont een minimale thermische uitzetting en een hoge kruipweerstand.

- Slijtage en wrijving: Het heeft lage slijtage- en wrijvingseigenschappen, waardoor het geschikt is voor veeleisende toepassingen.

- Elektrische eigenschappen: Uitstekende isolerende eigenschappen bij verschillende temperaturen en frequenties.

- Vlamvertragend: PEEK kunststof is inherent vlamvertragend met een lage uitstoot van rook en giftige gassen.

Voordelen en nadelen van PEEK

Voordelen

- Bestand tegen hoge temperaturen: Het is bestand tegen voortdurende blootstelling aan hoge temperaturen, waardoor het geschikt is voor toepassingen die werken in extreme thermische omgevingen.

- Mechanische sterkte: De kunststof PEEK behoudt een hoge sterkte en stijfheid, zelfs bij verhoogde temperaturen, en levert betrouwbare prestaties in veeleisende mechanische toepassingen.

- Chemische weerstand: Het is bestand tegen verschillende chemicaliën, waaronder zuren, basen en oplosmiddelen, en garandeert duurzaamheid en een lange levensduur in zware chemische omstandigheden.

- Slijtage en wrijving: PEEK heeft lage slijtage- en wrijvingseigenschappen, waardoor het ideaal is voor toepassingen met glijdend contact of bewegende onderdelen, zoals lagers en tandwielen.

- Biocompatibiliteit: Het is veilig voor medische implantaten en apparaten, garandeert compatibiliteit met het menselijk lichaam en voldoet aan strenge medische normen.

- Dimensionale stabiliteit: PEEK-kunststof vertoont een minimale thermische uitzetting en een hoge kruipweerstand, waardoor onderdelen hun afmetingen en structurele integriteit behouden onder belasting en temperatuurveranderingen.

- Vlamvertragend: Het is inherent vlamvertragend met een lage uitstoot van rook en giftige gassen en voldoet aan de brandveiligheidsnormen voor verschillende toepassingen.

- Elektrische eigenschappen: Het biedt uitstekende isolerende eigenschappen bij verschillende temperaturen en frequenties, waardoor het geschikt is voor elektrische en elektronische toepassingen.

Nadelen

- Kosten: Het is aanzienlijk duurder dan veel andere kunststoffen, wat de totale kosten van projecten en toepassingen kan beïnvloeden.

- Slijtage in bepaalde omstandigheden: Hoewel PEEK weinig onderhevig is aan slijtage, kan het wel onderhevig zijn aan slijtage in sterk schurende omgevingen, wat het gebruik in dergelijke omstandigheden kan beperken.

- Verwerkingseisen: Het vereist hoge verwerkingstemperaturen en gespecialiseerde apparatuur, wat de productie kan bemoeilijken en de productiekosten kan verhogen.

- UV-gevoeligheid: Langdurige blootstelling aan UV-licht kan kunststof PEEK aantasten, waardoor UV-stabilisatoren of beschermende coatings voor buitentoepassingen nodig zijn.

- Gevoeligheid voor inkepingen: Als er sprake is van een oppervlaktefout, kan PEEK bij herhaalde belasting breken, waardoor het gevoelig wordt voor kerven en de mechanische prestaties in gevaar kunnen komen bij cyclische belastingstoepassingen.

- Niet bestand tegen alle chemicaliën: Geconcentreerd zwavelzuur en andere agressieve stoffen kunnen PEEK aantasten, waardoor de chemische weerstand in specifieke omgevingen beperkt is.

Toepassingen van PEEK Plastic

Ruimtevaart

De hoge sterkte-gewichtsverhouding en thermische stabiliteit van PEEK maken het ideaal voor ruimtevaarttoepassingen zoals:

- Kleppen en afdichtingen: Gebruikt in hydraulische en brandstofsystemen vanwege hun chemische weerstand en duurzaamheid.

- Connectoren en isolatie: Biedt betrouwbare elektrische isolatie en mechanische stabiliteit.

- Lagers en bussen: De lage wrijving en slijtvastheid maken PEEK geschikt voor bewegende onderdelen.

Medisch

PEEK kunststof is biocompatibel en bestand tegen sterilisatieprocessen, waardoor het geschikt is voor medische toepassingen zoals:

- Chirurgische instrumenten: Duurzaam en bestand tegen herhaalde sterilisatie.

- Medische implantaten: Gebruikt in spinale fusieapparaten, tandheelkundige implantaten en gewrichtsprothesen.

- Katheters en endoscopische onderdelen: Chemische weerstand en flexibiliteit zijn essentieel voor deze toepassingen.

Automotive

In de auto-industrie wordt PEEK kunststof gebruikt vanwege zijn hoge temperatuurbestendigheid en mechanische eigenschappen:

- Overbrengingscomponenten: Bestand tegen hoge temperaturen en mechanische spanning.

- Motoronderdelen: Gebruikt in kleppen, afdichtingen en pakkingen.

- Afwerking interieur: Biedt duurzaamheid en weerstand tegen slijtage.

Elektronica

De elektrisch isolerende eigenschappen van PEEK maken het ideaal voor elektronische toepassingen:

- Connectoren en schakelaars: Betrouwbare prestaties in omgevingen met hoge temperaturen.

- Isolatoren: Biedt thermische en elektrische isolatie.

- PCB-onderdelen: Gebruikt in hoogwaardige printplaten.

Olie & gas

De chemische weerstand en mechanische sterkte van PEEK zijn cruciaal voor olie- en gastoepassingen:

- Afdichtingen en pakkingen: Duurzaam en bestand tegen agressieve chemicaliën.

- Lagers en bussen: Lage wrijving en slijtvastheid in ruwe omgevingen.

- Ventielonderdelen: Bestand tegen hoge druk en temperaturen.

Kwaliteiten van PEEK

Ongevuld PEEK

Ongevuld GLUURT is een onversterkte, algemeen-gebruiksrang die de grootste verlenging en taaiheid aanbiedt. Het is ideaal voor toepassingen die een hoge zuiverheid en uitstekende mechanische eigenschappen vereisen.

30% Koolstofvezelversterkt PEEK

Koolstofvezelversterking verbetert de druksterkte en stijfheid van PEEK terwijl de uitzettingssnelheid drastisch wordt verlaagd. Het biedt optimale slijtvastheid en belastbaarheid, waardoor het geschikt is voor hoogwaardige toepassingen.

30% Glasvezelversterkt PEEK

De toevoeging van glasvezel vermindert de uitzettingssnelheid aanzienlijk en verhoogt de buigmodulus van PEEK. Deze kwaliteit is geschikt voor structurele toepassingen die meer sterkte, stijfheid en stabiliteit vereisen.

Dragende Rang PEEK

Deze rang wordt versterkt met koolstofvezel, grafiet, en smeermiddelen PTFE, die de laagste coÃ"fficiÃ"nt van wrijving en de beste bewerkbaarheid van alle PEEK rangen aanbieden. Het is ideaal voor lagers, ringen, en andere toepassingen die lage wrijving en hoge slijtageweerstand vereisen.

Verbeteringen en modificaties van GLUURplastic

Gloeien

Gloeien is een warmtebehandelingsproces dat de fysische en soms chemische eigenschappen van PEEK verandert om de vervormbaarheid te vergroten en het materiaal beter bewerkbaar te maken. Dit proces kan interne spanningen wegnemen, de structuur verfijnen en de eigenschappen bij koude bewerking verbeteren, waardoor de levensduur van bewerkte kunststof onderdelen toeneemt.

Stressverlagend

Bij spanningsontlasting wordt PEEK verwarmd tot een temperatuur onder het kritieke bereik om spanningen als gevolg van koude bewerking, afschuiving of gas snijden te verlichten. Het helpt de maatvastheid te verbeteren en vermindert het risico op scheuren en kromtrekken tijdens machinale bewerking.

Smeermiddelen

Door smeermiddelen zoals PTFE in PEEK te verwerken, kan de wrijvingscoëfficiënt aanzienlijk worden verlaagd, waardoor het geschikt is voor toepassingen die een lage wrijving en hoge slijtvastheid vereisen.

Vulstoffen en versterkingen

Toevoeging van vulstoffen zoals glas- of koolstofvezels verbetert de mechanische en thermische eigenschappen van PEEK. Deze modificaties kunnen de sterkte, stijfheid, slijtvastheid en thermische geleiding verbeteren, zodat het product op maat kan worden gemaakt voor specifieke toepassingen.

Chemische toevoegingen

Chemische additieven kunnen de bestendigheid van PEEK tegen UV-straling verbeteren, de vlamvertraging verhogen en de chemische bestendigheid verbeteren, waardoor de levensduur van het materiaal in ruwe omgevingen wordt verlengd.

Ontwerpoverwegingen voor PEEK

Overwegingen met betrekking tot temperatuur

Vanwege de hoge verwerkingstemperaturen van PEEK is een nauwkeurige temperatuurregeling tijdens het gieten en bewerken van cruciaal belang om kromtrekken te voorkomen en maatnauwkeurigheid te garanderen.

Wanddikte en geometrie

Onderdelen ontwerpen met de juiste wanddikte en geometrie zorgt voor structurele integriteit, minimaliseert het materiaalgebruik, verlaagt de kosten en resulteert in lichtere onderdelen.

Slijtage en wrijving

Door oppervlakteafwerkingen en -texturen te gebruiken en additieven toe te voegen kan de slijtvastheid en lage wrijvingskarakteristieken van PEEK worden verbeterd, wat essentieel is voor toepassingen met glijdende of roterende bewegingen.

Precisie en dimensionale stabiliteit

Onderdelen die met nauwe toleranties zijn ontworpen, profiteren van de uitstekende maatvastheid van PEEK. Het beheersen van het spuitgietproces en het ontwerp van de tooling zorgt voor hoge precisie en consistentie.

Kruipweerstand

Ontwerpkenmerken zoals vullingen, radii of verstevigingsribben kunnen worden ingebouwd om vervorming door kruip te beperken, waarbij optimaal gebruik wordt gemaakt van de hoge kruipweerstand van PEEK.

Vergelijking van eigenschappen: PEEK-versies en andere polymeren voor hoge temperaturen

Inzicht in de unieke eigenschappen van PEEK-kunststof ten opzichte van andere polymeren met een hoge warmtecapaciteit is essentieel om weloverwogen beslissingen te kunnen nemen over de materiaalkeuze in de bouw:

Temperatuurbestendigheid

PEEK is beter bestand tegen continue blootstelling aan hoge temperaturen, meestal tot 250 °C (482 °F), dan veel andere thermoplasten.

Mechanische sterkte

PEEK behoudt een hoge sterkte en stijfheid, zelfs bij hoge temperaturen, en overtreft daarmee polymeren als nylon en PBT.

Chemische weerstand

PEEK is bestand tegen een breed scala aan chemicaliën, waaronder vloeistoffen voor auto's en agressieve schoonmaakmiddelen, waardoor het duurzamer is in vijandige omgevingen dan andere kunststoffen.

Slijtage en wrijving

Met zijn lage slijtage- en wrijvingskarakteristieken overtreft PEEK kunststof vaak de prestaties van fluorpolymeren in veeleisende toepassingen.

Weerstand tegen hydrolyse

PEEK is bestand tegen waterabsorptie en degradatie, waardoor het een voordeel heeft ten opzichte van polyamiden, die gevoelig kunnen zijn voor vocht.

Elektrische eigenschappen

Het polymeer behoudt uitstekende isolerende eigenschappen bij verschillende temperaturen en frequenties en overtreft veel andere kunststoffen voor hoge temperaturen.

Dimensionale stabiliteit

PEEK vertoont een minimale thermische uitzetting en een hoge kruipweerstand, wat bij materialen als PET een nadeel kan zijn bij blootstelling aan hoge thermische belastingen.

Verwerkingstechnieken voor PEEK

Spuitgieten

Spuitgieten is een populaire methode om complexe PEEK onderdelen met hoge precisie te produceren. Belangrijke overwegingen bij het spuitgieten van PEEK zijn onder andere:

- Smelttemperatuur: 350°C tot 400°C

- Schimmeltemperatuur: 120°C tot 180°C

- Injectiedruk: Hoge druk is vereist vanwege de slechte vloei-eigenschappen van PEEK

- Koeltijd: Langere koeltijden voor een goede stolling

Voor meer PEEK spuitgieten gevallen en andere details, klik dan op de link.

Extrusie

Extrusie produceert continue PEEK profielen zoals buizen, staven en platen. Belangrijke factoren voor extrusie zijn onder andere

- Extrusietemperatuur: 180 °C tot 250 °C

- Matrijsontwerp: Moet geschikt zijn voor de eigenschappen van PEEK om defecten te verminderen

- Koeling: Gecontroleerde koeling om spanningen te vermijden en maatnauwkeurigheid te garanderen

3D afdrukken

3D printen, of additive manufacturing, is geschikt voor het maken van ingewikkelde PEEK onderdelen. Overwegingen voor het 3D printen van PEEK zijn onder andere:

- Temperatuurregeling: 360°C tot 400°C

- Platform bouwen: Verwarmd platform om kromtrekken te voorkomen

- Afdruksnelheid: Langzamere snelheden en fijnere lagen voor een betere oppervlakteafwerking en detailresolutie

- Milieu: Gecontroleerde printomgeving om temperatuurschommelingen te minimaliseren

Bewerking

PEEK kan bewerkt worden met conventionele gereedschappen, maar goede koeling en smering zijn noodzakelijk om oververhitting en oppervlaktedefecten te voorkomen.

Gieten

Gieten wordt gebruikt om PEEK-platen en -blokken van hoge kwaliteit te produceren met een superieure optische helderheid. Bij dit proces wordt vloeibaar PEEK-hars in mallen gegoten en uitgehard.

Lassen

PEEK kan worden gelast met verschillende technieken, waaronder hotblade-, hotgas-, ultrasoon- of spinlassen, waardoor complexe structuren kunnen worden geassembleerd.

Milieu- en gezondheidsoverwegingen bij PEEK

Toxiciteit en veiligheid

PEEK wordt algemeen beschouwd als niet-toxisch en veilig voor levensmiddelen en medische toepassingen. In vaste vorm is het inert en loogt het geen schadelijke stoffen uit. De monomeren en additieven die tijdens de productie worden gebruikt, kunnen echter een voorzichtige behandeling vereisen.

Recycling

PEEK kan worden gerecycled via processen als pyrolyse en depolymerisatie. Deze methoden zetten PEEK-afval weer om in de monomeervorm, die vervolgens kan worden hergebruikt voor de productie van nieuwe PEEK-producten.

Milieu-impact

Hoewel PEEK duurzaam is en lang meegaat, is het niet biologisch afbreekbaar. Recycling van PEEK is mogelijk, maar de processen zijn niet zo wijdverbreid als voor andere kunststoffen. Om het milieu zo min mogelijk te belasten is recycling of hergebruik van PEEK waar mogelijk essentieel.

Conclusie

Polyaryletheretherketone (PEEK) is een veelzijdige en hoogwaardige technische kunststof met een unieke combinatie van eigenschappen, waaronder weerstand tegen hoge temperaturen, chemische weerstand en uitzonderlijke mechanische sterkte.

De geschiktheid voor veeleisende toepassingen in verschillende industrieën maakt het een waardevol materiaal voor ontwerpers en fabrikanten.

Door de eigenschappen, toepassingen, verwerkingsmethoden en verbeteringen van PEEK kunststof te begrijpen, kunnen professionals dit materiaal effectief gebruiken om innovatieve, hoogwaardige producten te ontwikkelen.

Tips: Meer informatie over de andere kunststoffen

Eén reactie

Awesome! Its really amazing article, I have got much clear idea

regarding from this piece of writing.

Also visit my blog sight care