Pour les ingénieurs, la rectification ne consiste pas seulement à rendre les choses plus fluides, mais aussi à les améliorer. Qu'il s'agisse de la finition soignée d'un smartphone ou de l'ajustement précis d'un composant de moteur de voiture, la rectification est le héros d'innombrables produits. Ce processus méticuleux joue un rôle essentiel en garantissant que les produits répondent aux normes les plus strictes en matière de qualité, de finition et de précision. La rectification consiste à enlever de la matière d'une pièce à l'aide d'outils abrasifs afin de créer des surfaces lisses et de forme précise qui répondent à des spécifications particulières.

Dans le monde dynamique de l'ingénierie, la rectification est plus qu'une simple touche finale. C'est une étape vitale du processus de production qui doit répondre aux exigences. Dans l'industrie du moulage par injection, il est très avantageux de produire des pièces avec de belles surfaces. De nombreuses industries, telles que l'industrie automobile et l'industrie de l'outillage, dépendent de l'obtention de tolérances serrées et d'excellents états de surface.

Dans cet article, nous allons explorer les principes de la rectification, les types de processus de rectification, leur application et leur importance globale dans la transformation des matières premières en produits de précision. À la fin, vous aurez une solide connaissance des facteurs qui rendent la rectification importante dans l'ingénierie contemporaine. Cela vous aidera donc à fabriquer des composants de meilleure qualité et plus fiables.

Qu'est-ce que le broyage ?

La rectification est un processus d'usinage qui fait appel à un matériau abrasif pour enlever de minuscules morceaux de matière de la surface d'une pièce. C'est comme si vous donniez à votre pièce à usiner une coupe méticuleuse. L'objectif est d'obtenir une dimension, une forme ou une finition spécifique répondant à des spécifications techniques précises.

Contrairement à d'autres procédés d'usinage, tels que le tournage ou le fraisage, la rectification peut être jusqu'à dix fois supérieure en termes de finition de surface et de précision. Les rectifieuses modernes ont continué à évoluer avec les progrès des technologies telles que les systèmes CNC automatisés, qui sont extrêmement précis.

Aperçu historique

La technologie du broyage a considérablement évolué au fil des ans. Dans les années 19th siècle, il s'agissait d'un processus manuel dans lequel des outils rudimentaires simples et des pierres étaient utilisés pour broyer et façonner des objets. Pour obtenir les résultats souhaités, il fallait beaucoup de doigté et d'habileté. C'est pourquoi le processus nécessitait beaucoup de travail. Ces machines comportaient une pierre rotative qui aiguisait et façonnait les métaux. Plus tard, avec l'introduction de machines à moteur, un processus plus mécanisé est apparu, adaptant des machines plus sophistiquées.

Principe de fonctionnement des machines à meuler

Le meulage fait appel à une meule ou à une bande abrasive qui tourne généralement lorsqu'elle est mise en contact avec une surface de travail. La plupart des meules abrasives sont faites d'oxyde d'aluminium ou de diamant. Cette meule comporte des grains abrasifs maintenus ensemble par un liant. Ces grains abrasifs agissent comme de minuscules outils de coupe, cisaillant de petits copeaux de matière sur la pièce à usiner. Au cours du processus, la surface de meulage de l'outil entre en contact avec la pièce à usiner. Lorsque les mouvements sont relatifs l'un à l'autre sous l'effet de la pression, les arêtes tranchantes de l'outil produisent l'action de coupe (Déformation plastique). Certaines de ces particules peuvent rouler ou glisser entre ces surfaces et entraîner un glissement (déformation élastique).

Bien que ces particules ne produisent qu'une faible action de coupe, elles enlèvent uniformément une fine couche de métal de sa surface. De même, grâce à la pression de meulage, la pièce atteint progressivement une grande précision dimensionnelle avec une faible rugosité de surface. Cela est dû au fait que les particules abrasives passivées écrasent les points culminants de la surface traitée.

L'utilisation d'abrasifs tels que l'acide stérique et l'oxyde de chrome peut entraîner une réaction chimique. Une fine pellicule d'oxyde se forme sur la surface traitée. Cependant, elle s'use facilement au cours du processus de meulage. La couche d'oxyde est continuellement créée et enlevée au cours du processus de meulage, lissant la surface traitée par de nombreux cycles de répétition.

En raison du frottement, ces grains abrasifs sont soumis à une usure fréquente et la quantité de matière enlevée est réduite. Les granulés abrasifs sont retirés de la surface par une procédure de dressage afin de restaurer la capacité de la meule à couper correctement. La substance de liaison est ensuite vitrifiée pour la renforcer et la durcir, et la meule est reconditionnée.

Matériaux

La rectification concerne généralement plusieurs matériaux, en particulier ceux qui sont durs ou qui nécessitent une finition fine. Ces matériaux comprennent les métaux comme l'acier, l'aluminium, les céramiques et les matériaux composites. Le meulage est également privilégié pour les matériaux délicats comme le verre et le silicium, pour lesquels la précision est essentielle.

Ce procédé est adapté à la production de surfaces polyvalentes, qui peuvent être cylindriques, circulaires ou même plates.

Considérations clés pour la sélection et l'utilisation des abrasifs

Pour tirer le meilleur parti de vos instruments abrasifs de meulage, il ne suffit pas de choisir la meule appropriée. Pour les débutants, il faut choisir le bon matériau abrasif.

Les conditions d'utilisation d'un abrasif dépendent des éléments suivants ;

- Type de matériel sur lequel on travaille.

- Le type d'abrasif utilisé.

- La vitesse de l'abrasif.

- Quelle est la pression exercée ?

Les directives générales suivantes permettent de déterminer les conditions d'utilisation de l'abrasif pour chaque application.

- Le meulage doit être effectué avec des matériaux abrasifs plus durs que la substance de la pièce à usiner. Les matériaux abrasifs de polissage sont plus doux que la substance de la pièce.

- Une vitesse plus élevée et une pression plus faible sont associées à des abrasifs plus grossiers.

- Une vitesse plus faible et une pression plus élevée sont associées à des abrasifs plus fins.

- Utilisez des abrasifs à faible friabilité pour le meulage et des abrasifs à haute friabilité pour le polissage.

- Le rodage est destiné aux matériaux abrasifs dont la dureté Mohs est de 9 ou 10.

Une mauvaise définition des conditions d'utilisation de l'abrasif peut entraîner des résultats de mauvaise qualité, un abrasif usé et beaucoup de chaleur que vous préféreriez éviter.

Spécifications techniques en matière de broyage

Le succès de toute opération de broyage dépend en grande partie des exigences techniques appropriées pour obtenir les meilleurs résultats lors du broyage.

Matériau abrasif

Le choix de la meule a une incidence sur l'opération de meulage.

Les fabricants choisissent différents matériaux pour des usages spécifiques en fonction de leurs propriétés uniques.

- Roues diamantéesLes matériaux durs : utilisés avec des matériaux assez durs tels que le verre, la céramique et le carbure.

- Jantes en oxyde d'aluminiumLes outils de coupe : préférés pour l'acier et les alliages métalliques en raison de l'équilibre entre la capacité de coupe et la ténacité.

- Jantes en oxyde d'aluminium céramique: meulage des aciers et alliages à haute limite d'élasticité

- Roues en carbure de siliciumLes produits de la catégorie "F" sont idéaux pour la fonte, les métaux non métalliques et les métaux non ferreux.

- Roues en nitrure de bore cubique (CBN)Acier inoxydable : utilisé pour les aciers à outils, certains aciers alliés et les aciers à grande vitesse.

Vitesse et vitesse d'avance

la vitesse de rotation de la meule est très importante pour le processus. Une vitesse plus élevée peut accélérer le processus mais aussi augmenter la température, ce qui entraîne une déformation thermique de la pièce. La pièce doit se déplacer par rapport à la meule de manière synchronisée pour obtenir des résultats optimaux. La vitesse d'avance de la pièce dans la meule affecte la précision et la finition de la surface.

Qualité et structure des roues

l'espacement (structure)) des grains de l'abrasif affecte la vitesse à laquelle le matériau est enlevé de la pièce et la qualité de la finition. La dureté (grade), qui est la force de la liaison entre les grains, dépend du type de matériau à poncer. Les meules plus dures sont destinées aux matériaux plus tendres, tandis que les meules plus tendres sont destinées aux matériaux plus durs.

Pression de broyage

La pression appliquée pendant le processus a un impact sur la précision du meulage. Elle affecte également l'usure de la meule et le taux d'enlèvement de matière.

Application du liquide de refroidissement

l'utilisation du bon liquide de refroidissement et son application correcte réduisent la production de chaleur. Il lubrifie également les surfaces. En outre, il élimine la poussière de meulage et les copeaux et prolonge la durée de vie de la meule.

Matériau de collage

Les grains abrasifs sont liés par un matériau qui affecte les performances de la meule. Ces matériaux peuvent être résinoïdes, vitrifiés ou métalliques.

Paramètres de la machine

des facteurs tels que la puissance, la vitesse de la broche et la rigidité de la machine (capacité à résister à la déformation sous charge) influencent considérablement le niveau de précision et de qualité.

Types de procédés de broyage

Meulage de surface

Cette opération se produit lorsqu'une meule abrasive entre en contact avec une surface plane des pièces à usiner, ce qui permet d'obtenir une finition lisse. Le processus s'effectue sur une rectifieuse plane. L'opérateur positionne la pièce sur une table et celle-ci se déplace horizontalement sous la meule en rotation. Ce procédé est idéal pour la finition des surfaces planes, l'affûtage des outils et l'obtention d'une planéité optimale.

La vitesse des rectifieuses de surface est comprise entre 28 et 33 m/s et le taux d'enlèvement de matière est d'environ 1 pouce³ par seconde, en fonction du matériau abrasif et de la dureté de la pièce à usiner.

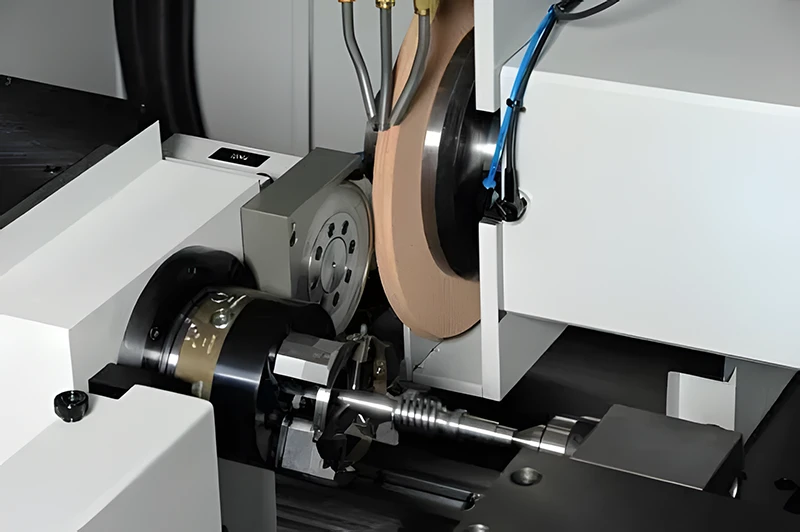

Rectification cylindrique

La rectification cylindrique est idéale pour créer des pièces rondes. La pièce tourne lorsqu'elle s'approche de la meule, ce qui permet d'obtenir une grande précision des surfaces cylindriques. Ces procédés sont particulièrement utiles pour la création d'axes, d'arbres et d'autres conceptions cylindriques. La vitesse de fonctionnement de la rectifieuse cylindrique est comprise entre 25 et 33 m/s (5000-6500 fpm), et le taux d'enlèvement est de 1 in³ par seconde.

Meulage sans centre

Dans le cas du meulage sans centre, la pièce n'est pas maintenue mécaniquement en place ; elle est supportée entre la meule et une roue de régulation.

Cette méthode permet de rectifier des pièces cylindriques à grande vitesse et de manière régulière, sans avoir besoin d'un support de repos. Elle est couramment utilisée pour la rectification de pièces cylindriques ne nécessitant pas d'appui. installations ou des centres, ce qui la rend idéale pour la production en série d'objets cylindriques. La rectification sans centre peut fonctionner à des vitesses d'environ 4500-6000 fpm (23-30m/s) avec un taux d'enlèvement de matière d'environ 1 in³ par seconde.

Meulage interne

Comme son nom l'indique, cette méthode est utilisée par les fabricants pour la finition des surfaces internes. Une petite meule tourne pour meuler les parties internes de la pièce, qu'elles soient cylindriques ou coniques, afin d'obtenir la douceur souhaitée. Cette méthode est idéale pour la finition des cylindres, des alésages et la production de géométries internes précises. Elle fonctionne à des vitesses élevées, de l'ordre de 6 500 à 9 500 fpm (33-48 m/s), avec un taux d'enlèvement de matière d'environ 0,5 à 1 in³ par seconde.

Rectification par fluage

La rectification par fluage est idéale pour les coupes profondes et les formes complexes, et diffère des procédés de rectification courants. Au cours de ce processus, la meule se déplace lentement sur la pièce, ce qui permet d'enlever une quantité importante de matériau en un seul passage et de réduire la nécessité de passages supplémentaires. La vitesse d'avance extrêmement lente et la profondeur de coupe permettent de produire des outils spécialisés et d'affûter des outils de coupe. La meule fonctionne généralement à des vitesses d'environ 4000-600 fpm (20-30m/s) avec un taux d'enlèvement de matière de 1 in³ en 20 à 30 secondes environ.

Meulage en gabarit

La rectification des gabarits permet de perfectionner les matrices, les moules, les gabarits et les montages. Cette méthode offre les meilleurs résultats dans les situations exigeant une précision extrême. Elle est particulièrement efficace pour rectifier des formes et des trous complexes avec une grande précision et une finition propre.

Rectification d'engrenages

La technique de rectification des engrenages permet d'obtenir des engrenages très précis avec une surface lisse. Elle est généralement réservée aux engrenages qui doivent répondre à des exigences de précision rigoureuses et présenter une surface de haute qualité. Elle est couramment utilisée dans l'industrie aérospatiale et automobile pour la fabrication d'engrenages nécessitant un faible niveau de bruit et un fonctionnement à haut rendement. La vitesse de défilement est d'environ 18 à 23 m/s et le taux d'enlèvement de matière d'environ 1 po³ toutes les 30 secondes.

Meulage des fils

La rectification des filets est utilisée pour produire fils sur les écrous, les vis et divers éléments de fixation. Son excellence permet de réaliser des filetages uniformes et précis. Elle est idéale pour réaliser des filetages très précis sur les éléments de fixation et convient lorsque des tolérances serrées et des finitions de filetages lisses sont nécessaires. La vitesse de travail se situe entre 2000 et 2500fpm (10 à 13m/), et le taux d'enlèvement est de 1 in³ toutes les 30 à 40 secondes.

Broyage en plongée

La rectification en plongée est spécialisée dans la finition des surfaces cylindriques et constitue un sous-type de la rectification cylindrique. Dans ce processus, la meule plonge radialement dans la pièce, effectuant un seul passage sur toute sa longueur. La meule fonctionne à une vitesse d'environ 6 500 fpm (33 m/s) avec un taux d'enlèvement de matière de 1 in³ toutes les 20 secondes. Cette méthode est couramment utilisée pour la rectification des pièces automobiles, des rouleaux cylindriques et des bagues de roulement, ce qui la rend idéale pour la finition cylindrique de haute précision.

Broyage de forme

La rectification de forme est idéale pour les pièces qui doivent avoir un contour ou un profil précis, car elle utilise des meules formées pour générer des formes complexes. Elle est utilisée dans la fabrication de pièces aux formes uniques, telles que les moyeux d'engrenages et les pales de turbines. La vitesse de fonctionnement est d'environ 18 à 23 m/s et le taux d'enlèvement de matière est de 1 po³ en 30 à 40 secondes.

Meulage de profil

Usinage super abrasif

L'usinage super-abrasif utilise des meules en diamant ou en nitrure de bore cubique (CBN) d'une dureté et d'une puissance de coupe supérieures. Les vitesses de fonctionnement dépassent 6 500 fpm (33 m/s) et le taux d'enlèvement est de 1 in³ en 10 à 15 secondes.

Cette technique excelle dans le meulage de matériaux extrêmement résistants tels que les carbures, les céramiques et les aciers trempés. Elle est largement utilisée dans la production de composants précis pour les industries automobile et aérospatiale.

Au-delà des différents types que nous avons évoqués, il existe une vaste gamme d'autres techniques de meulage, chacune adaptée à certaines exigences en fonction du type de matériau, du degré de précision et du degré de polissage de surface requis.

Avantages et inconvénients du processus de broyage

| Avantages | Inconvénients |

| Haute précision et exactitude | Coût élevé de l'équipement |

| Amélioration de l'état de surface | Configuration et fonctionnement complexes |

| Capacité à usiner des matériaux durs | Taux d'enlèvement de matière limité |

| Polyvalence (utilisé pour différents matériaux) | Risque de dommages thermiques (si la chaleur n'est pas gérée) |

| Fabrication de formes complexes (fentes, rainures) | Remplacement coûteux des roues |

| Cohérence et reproductibilité (utilisation de machines à commande numérique) | Génération de bruit et de poussière |

| Production de chaleur limitée (utilisation d'un liquide de refroidissement) | |

| Pas de formation de bavures. |

Conclusion

Le broyage est un processus intégral et flexible utilisé dans le secteur manufacturier. Une compréhension nuancée des processus de meulage est essentielle à l'amélioration des opérations pour les ingénieurs et les fabricants. À l'avenir, le monde de la fabrication disposera d'encore plus d'options grâce au développement de la technologie et à la mise à disposition d'outils et de procédures de rectification plus performants.