El remachado de piezas metálicas, también conocido como unión por remache, es un término mecánico que consiste en utilizar una fuerza axial para deformar el vástago del remache dentro del orificio del remache, formando una cabeza de remache y uniendo así varias piezas.

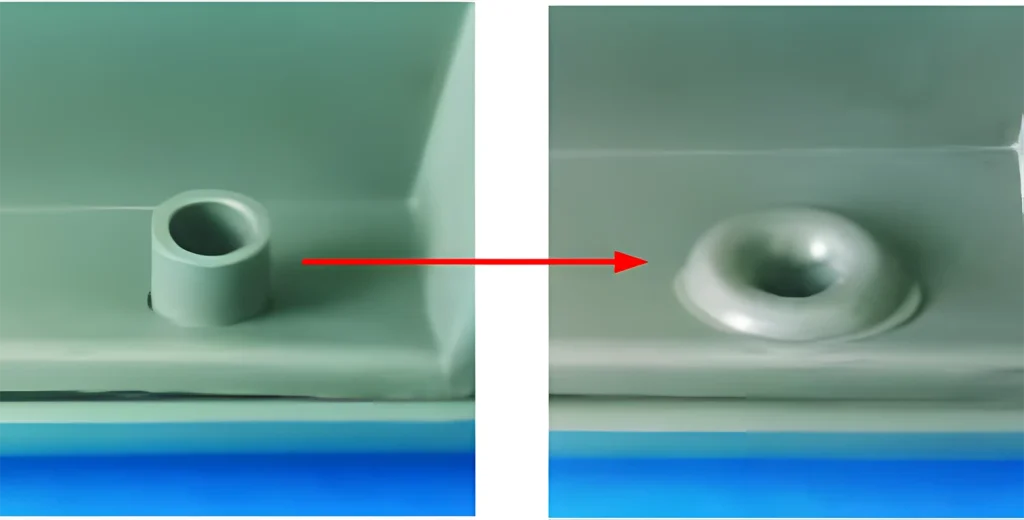

El remachado de piezas de plástico utiliza componentes de plástico como cuerpo principal, mientras que las piezas conectadas pueden ser componentes de plástico, piezas metálicas (por ejemplo, láminas de metal), componentes eléctricos (por ejemplo, placas de circuito impreso), tejidos (por ejemplo, tela de malla), etc. A diferencia del remachado de metal, que requiere remaches o postes remachables adicionales, el remachado de plástico utiliza directamente estructuras de plástico como columnas o nervaduras que crecen a partir del cuerpo de plástico. Estas estructuras atraviesan las piezas unidas, y las columnas o costillas que sobresalen se calientan, se ablandan y se moldean bajo la presión de la cabeza remachadora. Una vez enfriado, se completa el remachado.

Procesos de remachado basados en métodos de calentamiento:

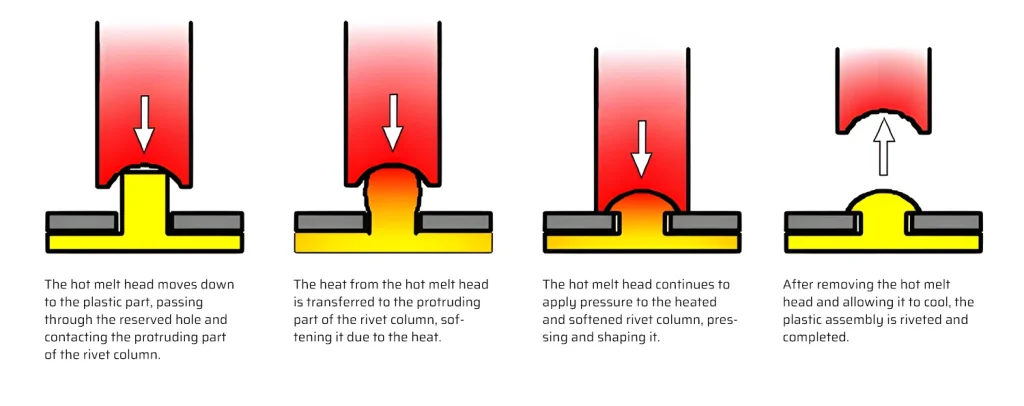

Remachado en caliente:

Se trata de un método de remachado por contacto. Algunas técnicas consisten en colocar un tubo calefactor dentro de la cabeza de remachado para calentar la cabeza de remachado metálica. El resultado es una cabeza de remachado metálica más grande y una menor eficacia de calentamiento. Actualmente, la tecnología común utiliza principios de calentamiento por impulsos de alta frecuencia para permitir que la cabeza de remachado metálica se caliente por sí misma, eliminando la necesidad de bloques o tubos calefactores para conducir el calor. Esto aumenta la eficacia del calentamiento y da como resultado una cabeza remachadora de metal más pequeña, lo que la hace adecuada para más aplicaciones.

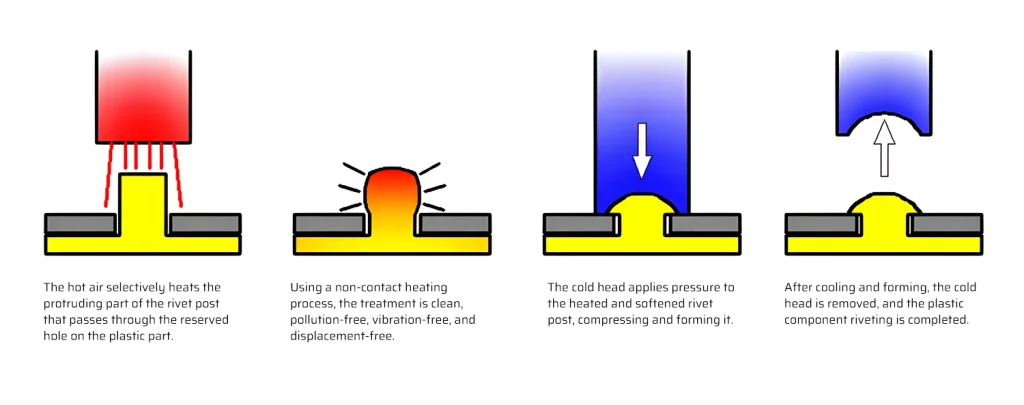

Remachado con aire caliente:

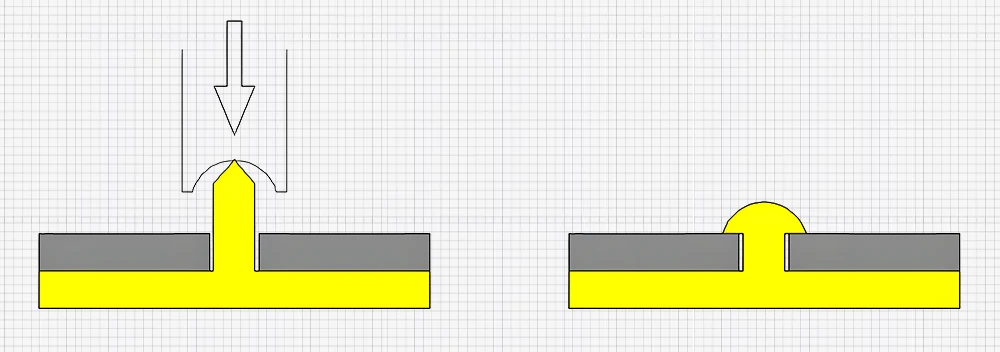

El proceso de remachado con aire caliente utiliza principalmente aire caliente como fuente de calor para calentar y formar la columna de remaches. El proceso completo incluye dos etapas:

En la primera etapa, el aire caliente calienta uniformemente la columna de remaches hasta un estado maleable. Una temperatura estable y un flujo de aire uniforme son cruciales para calentar eficazmente la columna de remaches.

En la segunda etapa, la cabeza remachadora en frío presiona la columna de remache ablandada para formar una cabeza de remache firme. Dado que la columna de remache se ha calentado y ablandado por completo, la cabeza de remache formada puede sujetar firmemente las piezas a remachar. En el remachado en frío con aire caliente, el ajuste entre la columna de remache y los orificios de las piezas a remachar no debe ser demasiado holgado. Si la holgura es demasiado grande, el plástico reblandecido podría rellenar los huecos durante el proceso de remachado, lo que daría lugar a un tamaño insuficiente de la cabeza del remache.

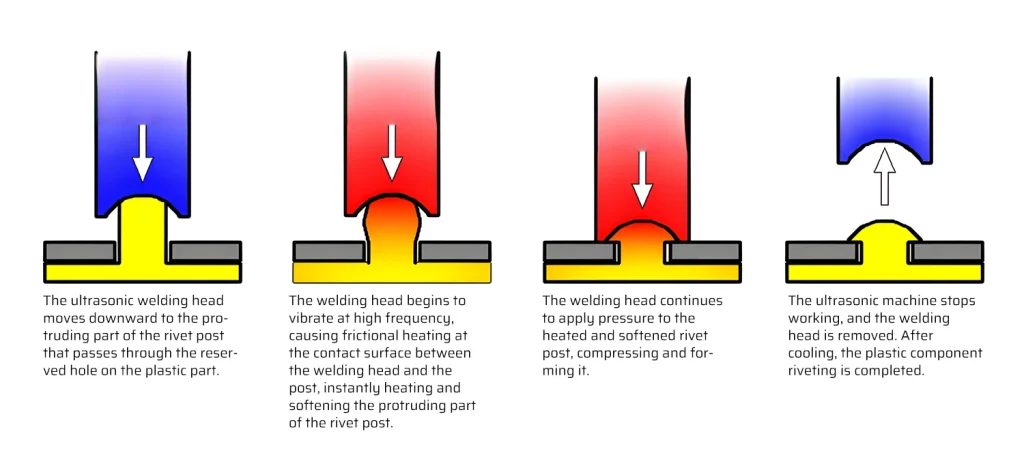

Remachado ultrasónico:

También se trata de un método de remachado por contacto. El proceso es el siguiente:

Elegir el proceso de remachado adecuado: Pros y contras

Ventajas comunes:

- Estructura sencilla de la pieza de plástico, lo que reduce los costes del molde.

- Proceso de montaje sencillo, sin necesidad de materiales ni fijaciones adicionales, alta fiabilidad.

- Se pueden remachar varios puntos simultáneamente, lo que mejora enormemente la eficacia del montaje.

- Adecuado para conectar no sólo piezas de plástico, sino también de metal y otras piezas no metálicas, especialmente en espacios reducidos.

- Las piezas remachadas son adecuadas para vibraciones mecánicas de larga duración y condiciones ambientales extremas.

- Funcionamiento sencillo, ahorro de energía, rápido, con fácil inspección visual de la calidad del producto.

Desventajas comunes:

- Requiere equipos y herramientas de remachado adicionales.

- No apto para aplicaciones de alta resistencia o carga prolongada.

- Conexión permanente, no apta para aplicaciones desmontables o reparables.

- Una vez fallido, es difícil de reparar, lo que exige considerar la redundancia en la fase de diseño si es necesario.

Comparación específica de pros y contras:

| Elemento de comparación | Remachado en caliente | Remachado con aire caliente | Remachado ultrasónico |

|---|---|---|---|

| Fuerza de remachado | La cabeza metálica de fusión en caliente actúa directamente sobre el poste del remache, fundiéndose al presionar, lo que provoca una gran tensión. La resistencia del poste remachado es poco fiable y sensible a las vibraciones. | Todo el poste del remache se calienta, lo que provoca una baja tensión. La resistencia del poste remachado es alta y no es sensible a las vibraciones. | El cabezal de soldadura por ultrasonidos actúa directamente sobre el poste del remache con vibraciones de alta frecuencia, lo que provoca una gran tensión. La resistencia del poste remachado es poco fiable. |

| Efecto fijador | El cabezal de prensado actúa sobre el poste del remache, ablandándolo y prensándolo simultáneamente. La raíz del poste del remache no puede ablandarse por completo, lo que provoca huecos en el ensamblaje del producto y efectos de fijación defectuosos. | Excelente. Todo el poste del remache se ablanda y se forma rápidamente bajo presión, rellenando completamente los huecos de montaje. | El cabezal de soldadura actúa sobre el poste del remache, ablandándolo y presionándolo simultáneamente. La raíz del poste del remache no puede reblandecerse por completo, lo que provoca huecos en el ensamblaje del producto y efectos de fijación defectuosos. |

| Velocidad de remachado | Punta de remache pequeña: 6-10s, Punta de remache grande: 50-60s | 6-10s de calentamiento, 2s de enfriamiento | Menos de 5s |

| Flexibilidad del equipo | El calentamiento y el remachado están integrados, personalizados según el producto, lo que hace que el cambio sea complejo. | El remachado en frío y en caliente pueden ajustarse de forma independiente. La boquilla de aire se puede personalizar según el poste del remache, y la temperatura del punto de remachado se puede ajustar de forma independiente. | Si se trata de un cabezal de soldadura integrado, la profundidad o la amplitud del punto de remachado no pueden controlarse de forma independiente. |

| Aspecto del punto de remache | Superficie brillante y bonita, fácil de dibujar alambres. | Puede conseguir brillo, superficie mayoritariamente mate, sin trefilado. | Superficie brillante y bonita. |

| Adaptabilidad del material | La fibra de vidrio puede precipitarse, afectando al aspecto. | Puede remachar casi todos los materiales termoplásticos comunes y materiales de fibra de vidrio. | No es posible o difícil remachar materiales de fibra de vidrio. |

| Impacto en el producto | Remachado por calentamiento por contacto, el calor de la cabeza termofusible puede afectar a los componentes o a la superficie del producto cerca del poste del remache. | Remachado por calentamiento sin contacto, no daña los componentes ni el aspecto del producto. | Remachado por calentamiento, las vibraciones pueden dañar los componentes. |

| Coste del equipo | Bajo | Medio | Alta |

Otros aspectos:

Remachado en caliente:

Las ventajas son evidentes. La remachadora calienta simultáneamente la columna de remaches y forma la cabeza del remache. Esto permite un diseño de equipo muy compacto, especialmente adecuado para componentes pequeños con columnas de remaches de plástico poco espaciadas.

Sin embargo, también existen desventajas significativas. Si la cabeza del remache no se enfría por completo, el calor residual puede hacer que el plástico se adhiera a la cabeza del remache, provocando su filamentación. La cabeza del remache necesita sustituirse con frecuencia. No es adecuada para columnas de remaches más grandes porque cada vez resulta más difícil transferir el calor superficial al centro y a la parte inferior de la columna de remaches, lo que puede provocar un fenómeno de núcleo frío y un relleno insuficiente del hueco entre la columna de remaches y la pieza conectada. Además, los productos fabricados con remaches de fusión en caliente tienden a tener una tensión residual relativamente alta y una menor resistencia a la extracción. Por lo tanto, no es adecuado para productos con elevados requisitos de posicionamiento y fijación.

Remachado con aire caliente:

Dado que la columna de remache de plástico se calienta uniformemente en un entorno de aire caliente a alta temperatura, la columna de remache de plástico se ablanda completamente desde el interior hacia el exterior, reduciendo eficazmente la tensión interna tras el conformado. En el segundo paso, la cabeza de remachado en frío presiona y forma el material plástico completamente reblandecido, que puede rellenar rápidamente más de 90% del hueco de montaje entre la pieza conectada y la columna de remache, consiguiendo un efecto de fijación muy bueno.

Remachado ultrasónico:

La fuerza de remachado y el efecto de fijación son similares a los del remachado por fusión en caliente. Sin embargo, como el remachado por ultrasonidos genera calor por fricción, una vez formado el punto de remache, el generador de ultrasonidos deja de funcionar. A diferencia del remachado por fusión en caliente, el cabezal de soldadura por ultrasonidos no transporta calor, lo que reduce la probabilidad de filamentación. El remachado por ultrasonidos también es el que requiere menos tiempo.

Cuando se utiliza el remachado por ultrasonidos, la columna de remaches no debe diseñarse en planos con diferencias de altura significativas, ya que esto puede causar diferencias de amplitud en varios puntos de remachado, lo que provocaría velocidades de calentamiento desiguales y columnas potencialmente sueltas o degradadas. La distancia de distribución de las columnas también es limitada si se utiliza un solo cabezal de soldadura. Por el contrario, los procesos de remachado por fusión en caliente o por aire caliente permiten diseñar columnas remachadas en diferentes planos y pueden conseguir remachados en varios puntos a la vez, incluso a distancias considerables.

Adaptabilidad del material:

El remachado sólo es adecuado para los plásticos termoplásticos, que pueden fundirse dentro de un rango de temperatura específico. Los plásticos termoestables se endurecen a cierta temperatura y son difíciles de remachar con los tres métodos descritos anteriormente. Por lo tanto, la gente suele elegir plásticos termoplásticos para remachar, y las estructuras de los productos suelen incluir plásticos termoplásticos.

Los plásticos termoplásticos se dividen a su vez en plásticos amorfos (también conocidos como no cristalinos) y plásticos cristalinos (también conocidos como semicristalinos).

Plásticos no cristalinos:

Éstos tienen disposiciones moleculares desordenadas y una temperatura distinta (Tg, temperatura de transición vítrea) a la que el material se ablanda gradualmente, se funde y fluye. Estos plásticos son adecuados para los tres procesos de remachado.

Plásticos semicristalinos:

Tienen disposiciones moleculares ordenadas con un punto de fusión (Tm) y un punto de recristalización claros. Antes de alcanzar el punto de fusión, los plásticos semicristalinos permanecen sólidos. Cuando la temperatura alcanza el punto de fusión, las cadenas moleculares comienzan a moverse y el plástico empieza a fundirse. Si el calor disminuye, el plástico se solidifica rápidamente.

Debido a la doble función de calentar la columna del remache y formar el punto de remache, los plásticos semicristalinos son más adecuados para el remachado por fusión en caliente.

Los plásticos semicristalinos tienen una estructura molecular regular y elástica que absorbe fácilmente la energía de vibración ultrasónica de alta frecuencia, lo que dificulta la generación de calor en la unión remachada. Los plásticos semicristalinos suelen tener puntos de fusión elevados, por lo que requieren suficiente energía ultrasónica para fundir el plástico. Por lo tanto, son más difíciles de remachar que los plásticos no cristalinos. Conseguir una mayor calidad de remachado para los plásticos semicristalinos requiere tener en cuenta más factores, como una mayor amplitud, un diseño adecuado de la unión, el contacto del cabezal de soldadura, la distancia de soldadura, y útiles de soldadura. Para concentrar la energía ultrasónica, la parte superior de la columna de remaches debe estar diseñada para que el contacto inicial con el cabezal de soldadura sea mínimo.

Otras propiedades de los materiales que afectan al remachado por ultrasonidos son la dureza (una mayor dureza suele mejorar el remachado por ultrasonidos), el punto de fusión (los puntos de fusión más altos requieren más energía ultrasónica) y la pureza (una mayor pureza de las materias primas mejora los efectos del remachado, mientras que las impurezas de los materiales reciclados reducen el rendimiento).

Plásticos con rellenos (por ejemplo, fibras de vidrio):

Los plásticos con cargas presentan diferencias significativas en los puntos de fusión entre el plástico y las cargas. Para el remachado por fusión en caliente, el control de la temperatura dentro de un margen de ±10° es crucial; las temperaturas altas hacen que las fibras de vidrio se precipiten del plástico, lo que provoca adherencia y superficies rugosas, mientras que las temperaturas bajas provocan grietas y formación en frío. Para el remachado por ultrasonidos, se necesita una mayor energía de vibración para fundir el plástico. Un alto contenido de relleno provoca residuos y desprendimientos en los puntos de remachado, lo que reduce la resistencia y la fiabilidad del remachado.

Cuando el contenido de relleno es inferior a 10%, puede que no afecte significativamente a las propiedades del material. Los rellenos (por ejemplo, fibras de vidrio) son beneficiosos para remachar materiales blandos como el PP, el PE y el PPS. El contenido de relleno entre 10%-30% reduce la resistencia del remachado, mientras que el contenido por encima de 30% afecta significativamente al rendimiento del remachado.

Columnas y cabezas de remache comunes

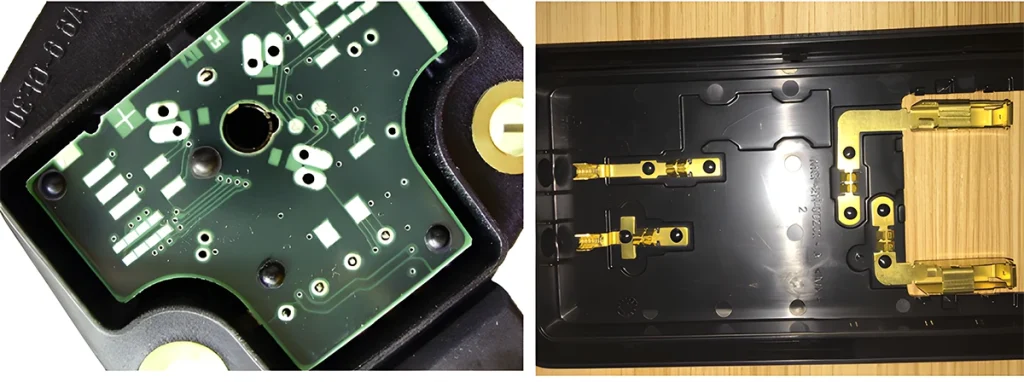

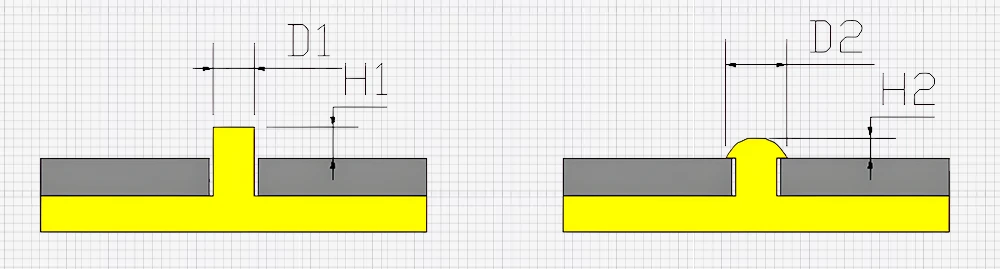

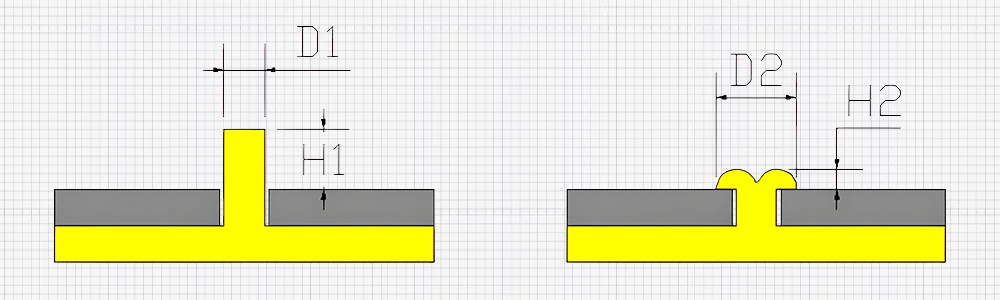

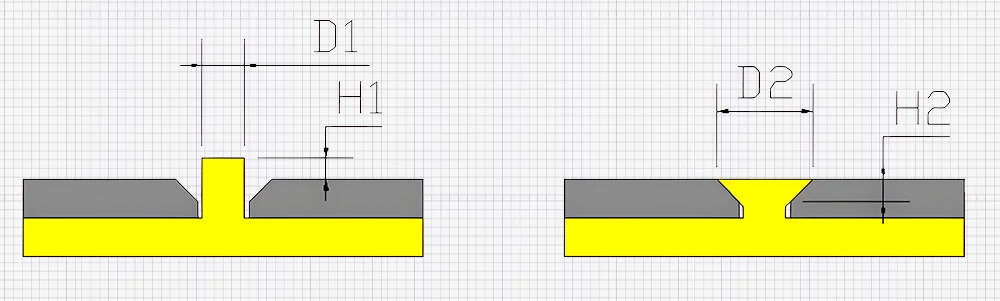

1. Cabeza de remache semicircular (perfil grande)

1). Adecuado para diámetros de columna de remache (D1) inferiores a 3 mm, preferiblemente superiores a 1 mm para evitar roturas.

2). La altura de la parte saliente de la columna del remache (H1) es generalmente (1,5-1,75) * D1.

3). El diámetro de la cabeza del remache (D2) suele ser de unos 2 * D1, y la altura (H2) de unos 0,75 * D1. Los números específicos deben basarse en la conversión de volumen S_cabeza = (85%-95%) * S_columna.

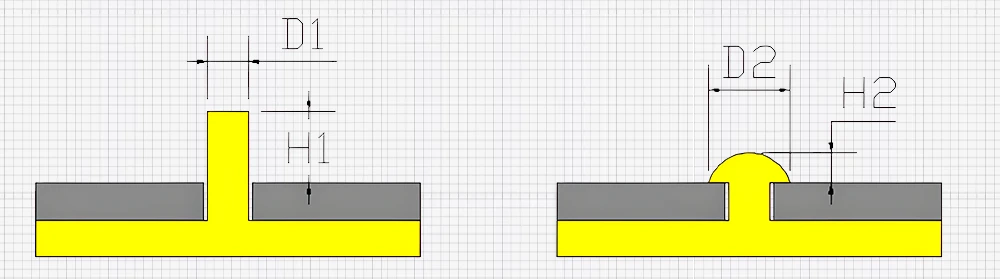

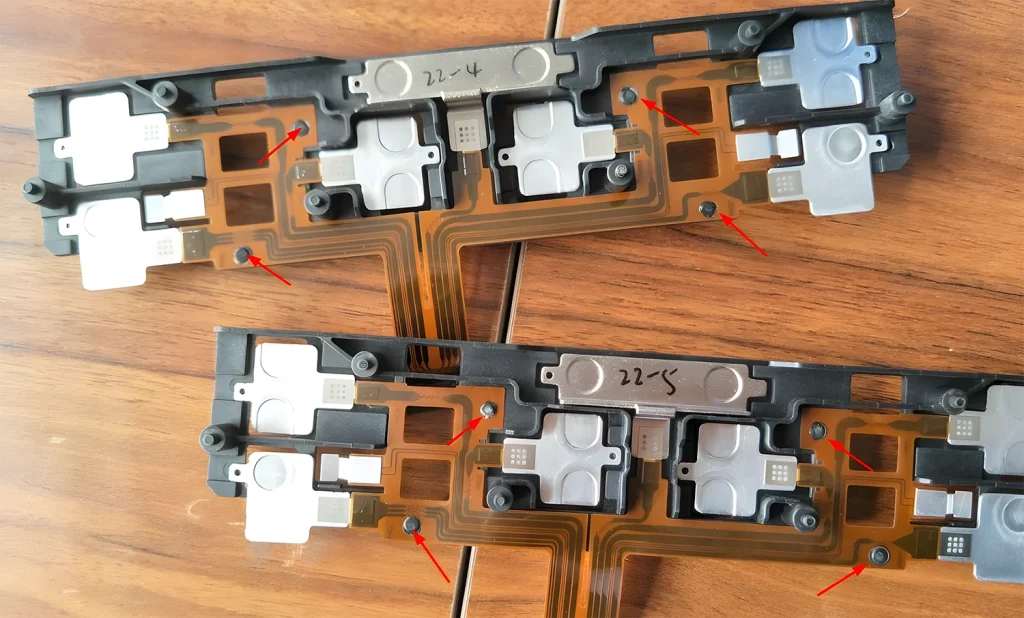

4). Este tipo es el más utilizado, generalmente para situaciones con requisitos de resistencia bajos, como placas de circuito impreso y piezas decorativas de plástico.

2. Cabeza de remache semicircular (perfil pequeño)

1). Adecuado para diámetros de columna de remache (D1) inferiores a 3 mm, preferiblemente superiores a 1 mm para evitar roturas.

2). La altura de la parte saliente de la columna de remaches (H1) es generalmente de 1,0 * D1.

3). El diámetro de la cabeza del remache (D2) es generalmente de alrededor de 1,5 * D1, y la altura (H2) es de alrededor de 0,5 * D1. Los números específicos deben basarse en la conversión de volumen S_cabeza = (85%-95%) * S_columna.

4). Este tipo tiene un tiempo de remachado más corto que la cabeza de remache semicircular de perfil grande, generalmente utilizada en situaciones con requisitos de baja resistencia, como cintas blandas de FPC y piezas de resorte metálicas.

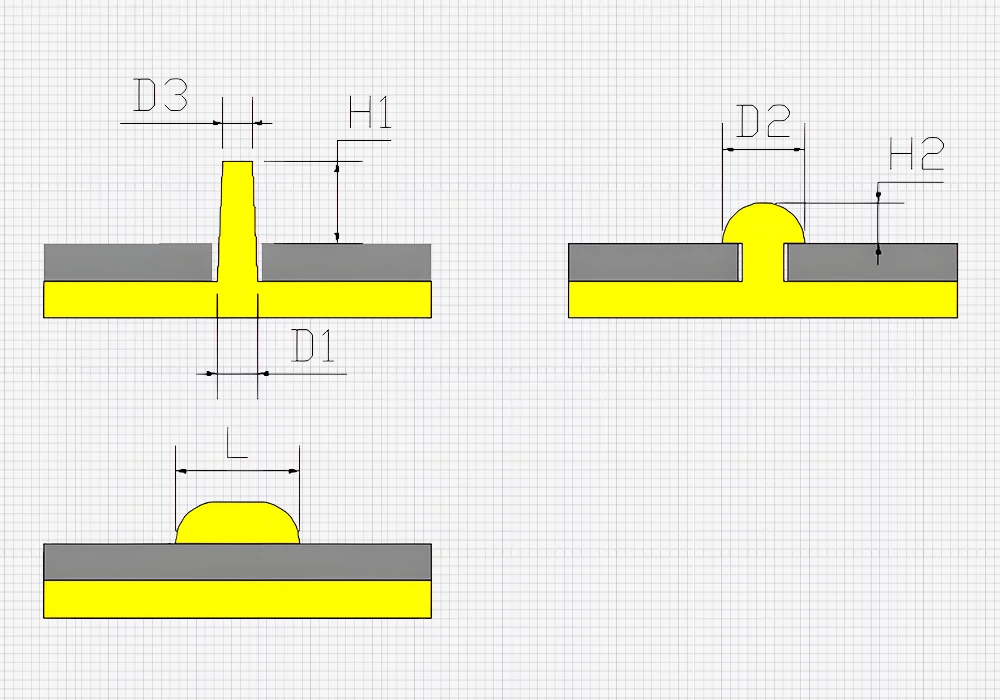

3. Cabeza de remache semicircular doble

1). Adecuado para diámetros de columna de remache (D1) entre 2-5 mm.

2). La altura de la parte saliente de la columna de remaches (H1) es generalmente de 1,5 * D1.

3). El diámetro de la cabeza del remache (D2) suele ser de unos 2 * D1, y la altura (H2) de unos 0,5 * D1. Los números específicos deben basarse en la conversión de volumen S_cabeza = (85%-95%) * S_columna.

4). Este tipo tiene una columna de remaches ligeramente mayor que el tipo de cabeza semicircular. Para acortar el tiempo de remachado y conseguir mejores resultados de remachado, se utiliza el método de doble cabeza semicircular, generalmente para situaciones que requieren una mayor resistencia de fijación.

5). Los centros de la columna del remache y de la cabeza de remachado en caliente del molde deben alinearse para obtener una cabeza de remache de forma ordenada.

4. Cabeza de remache anular

1). Adecuado para diámetros de columna de remache (D1) superiores a 5 mm.

2). La altura de la parte saliente de la columna del remache (H1) es generalmente de (0,5-1,5) * D1, tomando los diámetros mayores el valor menor. El diámetro interior es de 0,5 * D1 (para evitar la contracción en la parte posterior de la columna).

3). El diámetro de la cabeza del remache (D2) es generalmente de alrededor de 1,5 * D1, y la altura (H2) es de alrededor de 0,5 * D1. Los números específicos deben basarse en la conversión de volumen S_cabeza = (85%-95%) * S_columna.

4). A medida que aumenta el diámetro de la columna de remaches, para acortar el tiempo de remachado y conseguir mejores resultados evitando defectos de contracción en la parte posterior, se utilizan columnas de remaches huecos, generalmente para situaciones que requieren una mayor resistencia de fijación.

5). Las columnas de remaches huecos se calientan uniformemente por dentro y por fuera, lo que facilita la obtención de una cabeza de remache bien formada.

5. Cabeza de remache plana

1). Adecuado para diámetros de columna de remaches (D1) inferiores a 3 mm.

2). La altura de la parte saliente de la columna de remaches (H1) es generalmente de 0,5 * D1.

3). El diámetro (D2) y la altura (H2) de la cabeza del remache deben basarse en la conversión de volumen S_cabeza = (85%-95%) * S_columna.

4). La pieza conectada debe tener un grosor suficiente para el avellanado; de lo contrario, la conexión será poco fiable y carecerá de la suficiente fuerza de fijación.

5). Las cabezas de remache planas son adecuadas para situaciones en las que la cabeza formada del remache no debe sobresalir de la superficie.

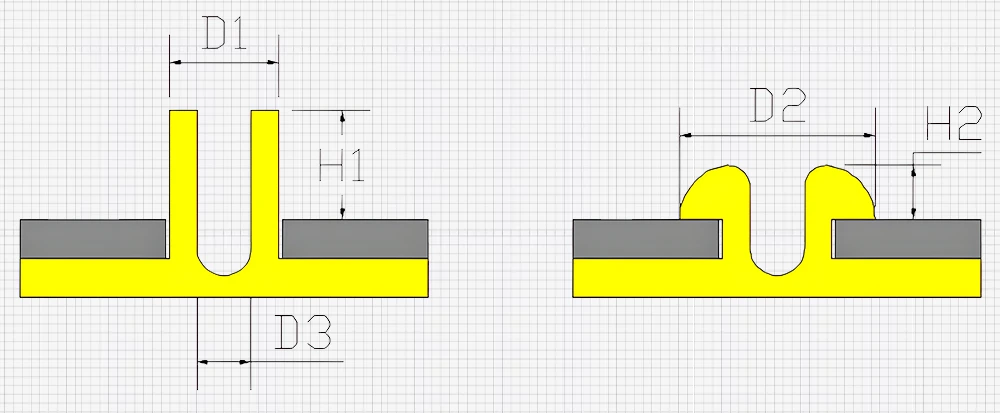

6. Cabeza de remache acanalada

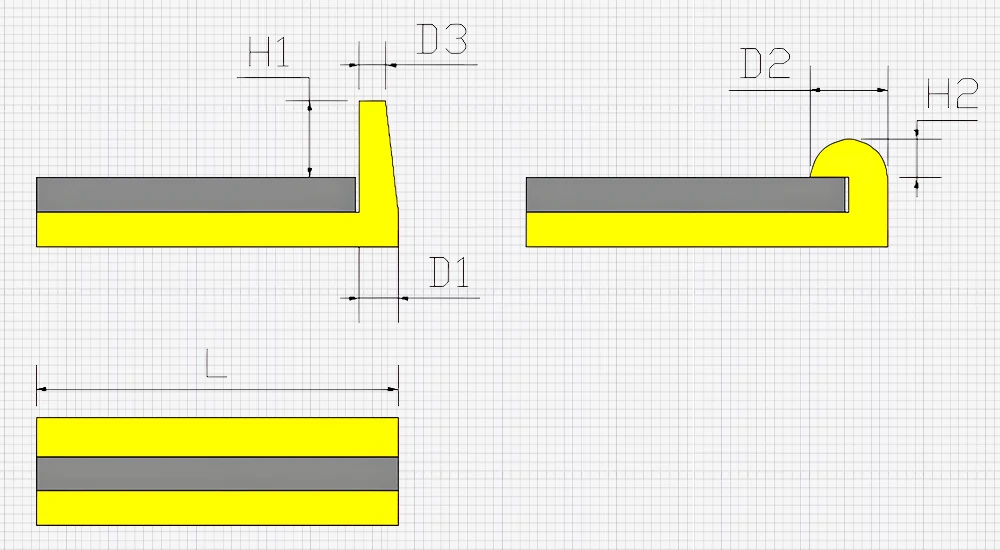

1). El diámetro de la base de la columna de remaches (D1) debe ser inferior a 3 mm, con un diámetro superior (D3) de (0,4-0,7) * D1.

2). La altura de la parte saliente de la columna de remaches (H1) es generalmente (1,5-2) * D1, y H1 debe ser inferior a la longitud de la columna de remaches (L).

3). El diámetro de la cabeza del remache (D2) suele ser de unos 2 * D1, y la altura (H2) es de aproximadamente 1,0 * D1. Los números específicos deben basarse en la conversión de volumen S_cabeza = (85%-95%) * S_columna.

4). Utilice cabezas de remache acanaladas cuando necesite una mayor superficie de contacto para la cabeza del remache y no exista espacio suficiente para diseñar una columna de remaches hueca.

7. Cabeza de remache embridada

1). El diámetro de la base de la columna de remaches (D1) debe ser inferior a 3 mm, con un diámetro superior (D3) de (0,3-0,5) * D1.

2). La altura de la parte saliente de la columna de remaches (H1) es generalmente (1,5-2) * D1, y H1 debe ser inferior a la longitud de la columna de remaches (L).

3). El diámetro de la cabeza del remache (D2) suele ser de unos 2 * D1, y la altura (H2) es de aproximadamente 1,0 * D1. Los números específicos deben basarse en la conversión de volumen S_cabeza = (85%-95%) * S_columna.

4). Las cabezas de remache con reborde son adecuadas para situaciones que requieren engarzar o envolver la pieza conectada.

¿Desea conocer los distintos tipos de remaches y sus aplicaciones específicas? Consulte nuestra guía detallada sobre tipos de remaches.

Notas:

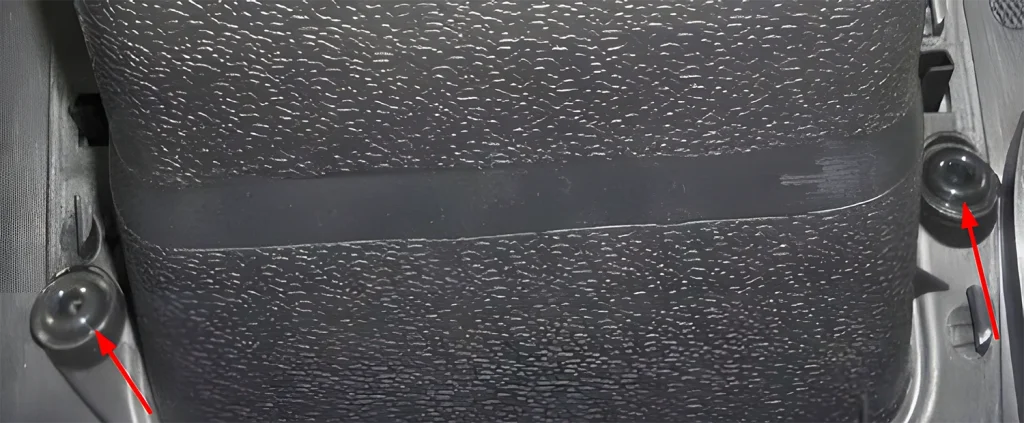

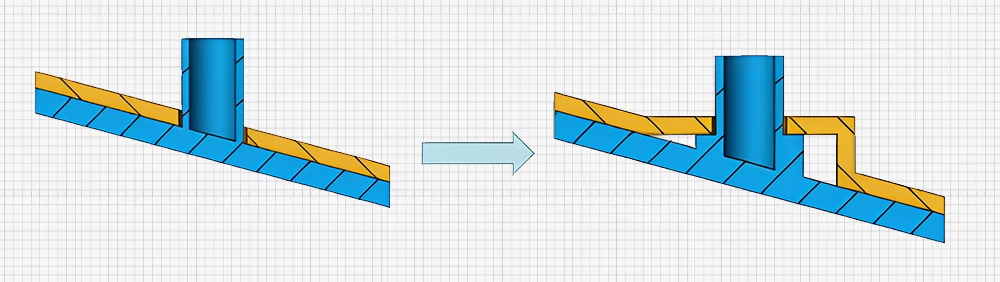

Si la columna de remaches se encuentra en una superficie inclinada o está elevada respecto a la base, diséñela como se indica a continuación:

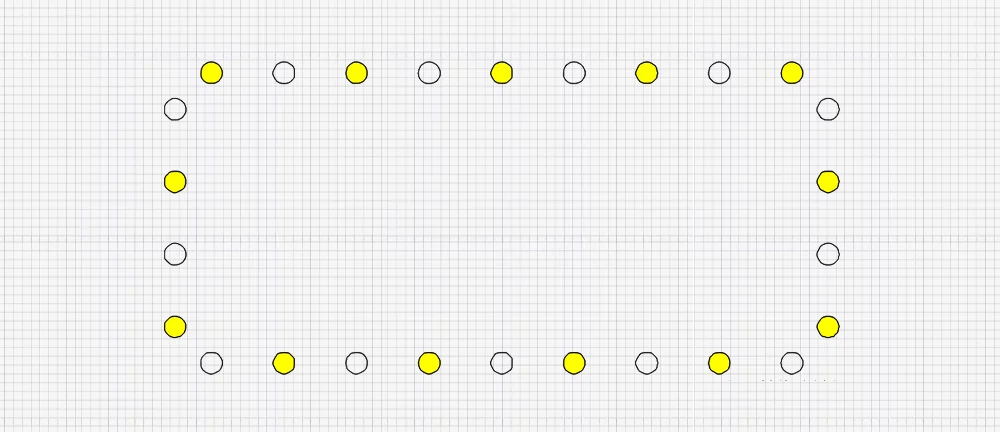

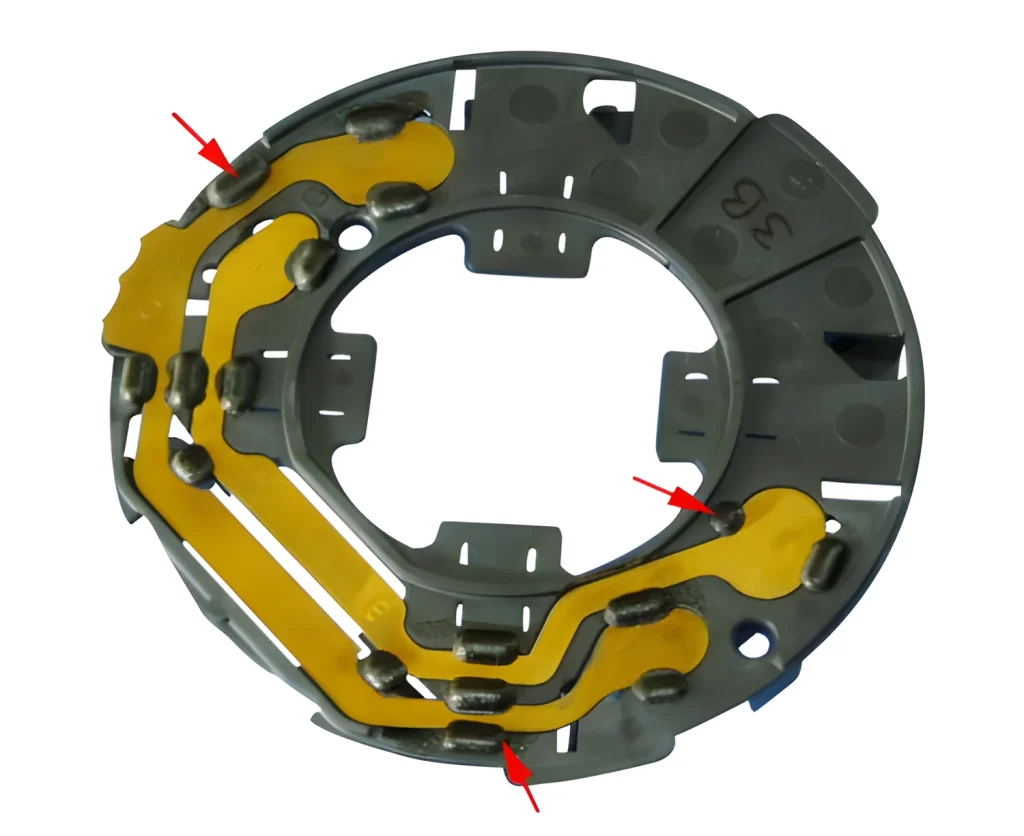

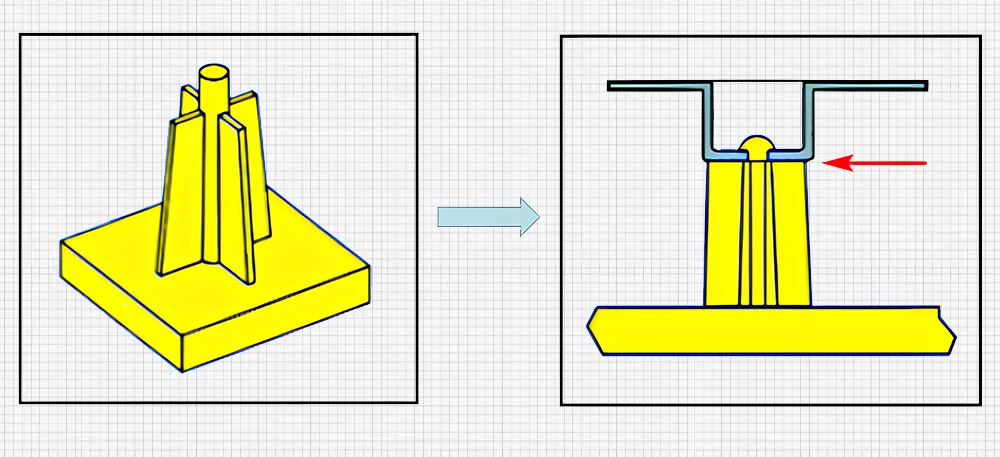

Dado que el remachado es una conexión permanente y difícil de reparar una vez que ha fallado, podemos diseñar la redundancia en la estructura si es necesario. Por ejemplo, duplique el número de columnas de remaches y de orificios, utilice primero las columnas de remaches amarillas y, si es necesario repararlas, utilice las columnas de remaches blancas para tener una segunda oportunidad de reparación.