Los elementos de fijación son componentes comunes muy utilizados en la vida cotidiana. Hoy le ofreceremos una introducción detallada a las clasificaciones, selecciones y procesos de fijación. Esta guía está repleta de información útil y merece la pena conservarla.

Definición de elementos de fijación

Las fijaciones, también conocidas como piezas estándar en el mercado, son una clase de componentes mecánicos utilizados para conectar de forma segura dos o más piezas (o componentes) en una sola entidad.

Los tornillos son un término coloquial para referirse a las sujeciones, pero son sólo un tipo de sujeción.

Las diferencias entre los distintos elementos de fijación radican en sus formas, tamaños y materiales, lo que les permite satisfacer distintas necesidades de aplicación. La función principal de los elementos de fijación es crear una conexión mecánica que mantenga la posición y la integridad de los componentes.

Por ejemplo, pueden conectar dos o más piezas o fijar componentes a una estructura o superficie. Los elementos de fijación se caracterizan por su variedad, alto grado de estandarización, serialización y generalización. En ingeniería y fabricación, los elementos de fijación son indispensables para construir desde muebles sencillos hasta maquinaria compleja, dispositivos electrónicos y barcos.

Tipos de elementos de fijación

1. Pernos

Compuestos por una cabeza y un tornillo (un cuerpo cilíndrico con roscas exteriores), los pernos se utilizan con tuercas para fijar dos piezas con orificios pasantes. Este tipo de conexión se denomina unión atornillada. Al retirar la tuerca del perno se pueden separar las dos partes, lo que hace que las uniones atornilladas sean desmontables.

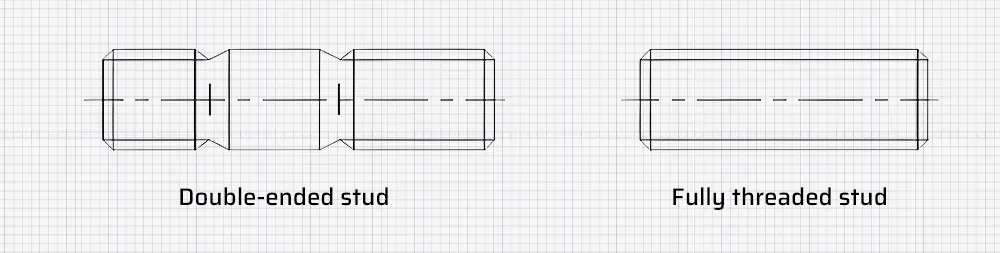

2. Tachuelas

Un tipo de tornillo sin cabeza, con roscas exteriores en ambos extremos. Uno de los extremos debe enroscarse en una pieza con un orificio roscado interior, mientras que el otro extremo pasa a través de una pieza con un orificio pasante y se fija con una tuerca, creando una conexión desmontable denominada conexión por espárrago. Los espárragos se utilizan principalmente cuando el grosor de la pieza conectada es grande, lo que requiere una estructura compacta, o cuando es necesario desmontarla con frecuencia, lo que hace inadecuadas las conexiones atornilladas.

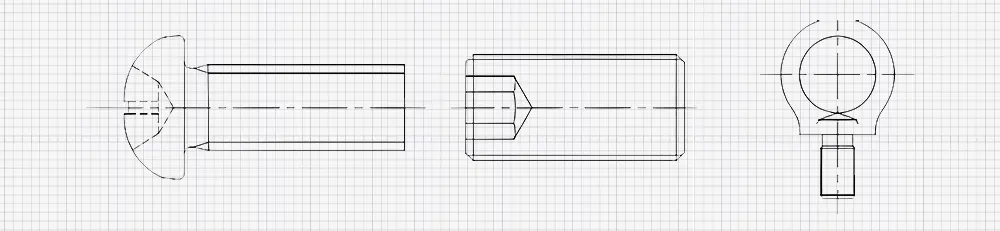

3. Tornillos

Estos elementos de fijación también constan de una cabeza y un tornillo. En función de su uso, pueden dividirse en tres categorías: tornillos de máquina, tornillos de ajuste y tornillos para usos especiales. Los tornillos de máquina se utilizan para fijar piezas con rosca interior a piezas con orificios pasantes, sin necesidad de tuercas (esto se denomina unión atornillada y también es desmontable). Los tornillos prisioneros se utilizan para fijar la posición relativa de dos piezas. Los tornillos para usos especiales, como los cáncamos, se utilizan para levantar piezas.

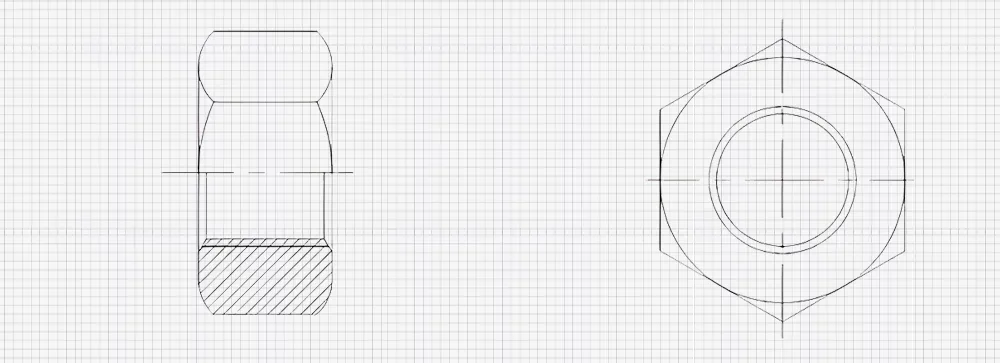

4. Tuercas

Las tuercas tienen orificios roscados internos y suelen tener forma hexagonal, aunque también pueden ser cuadradas o cilíndricas. Se utilizan con pernos, espárragos o tornillos de máquina para unir firmemente dos piezas, convirtiéndolas en una sola entidad.

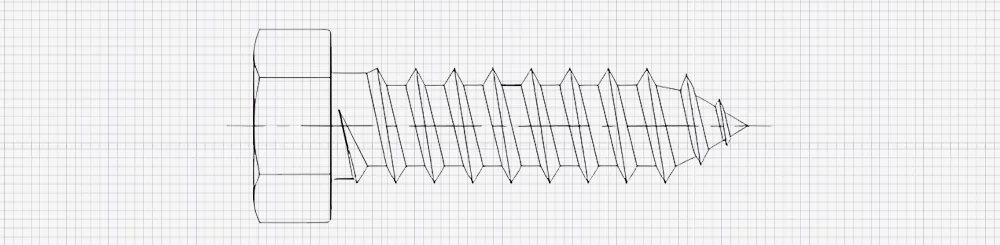

5. Tornillos autorroscantes

Similares a los tornillos de máquina, pero con roscas específicamente diseñadas para autorroscantes. Se utilizan para unir dos piezas metálicas delgadas, convirtiéndolas en una sola entidad. Las piezas deben tener agujeros previamente taladrados, y debido a la gran dureza de estos tornillos, pueden atornillarse directamente en las piezas, formando roscas internas. Este tipo de unión también es desmontable.

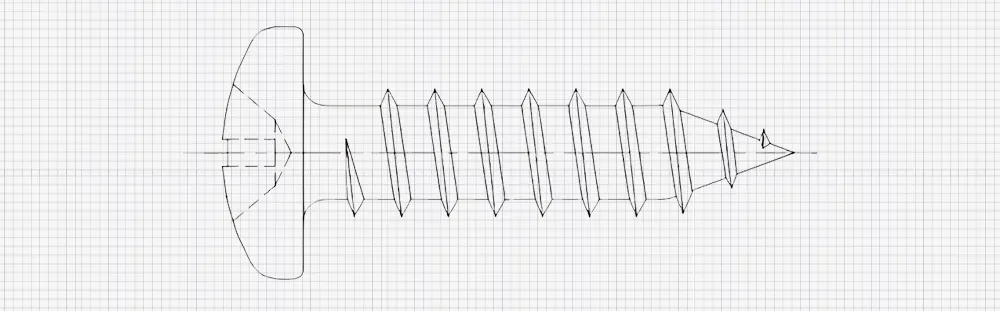

6. Tornillos para madera

Similares a los tornillos de máquina pero con roscas diseñadas para madera. Pueden atornillarse directamente en piezas (o componentes) de madera para fijar una pieza metálica (o no metálica) con un orificio pasante a un componente de madera. Este tipo de conexión también es desmontable.

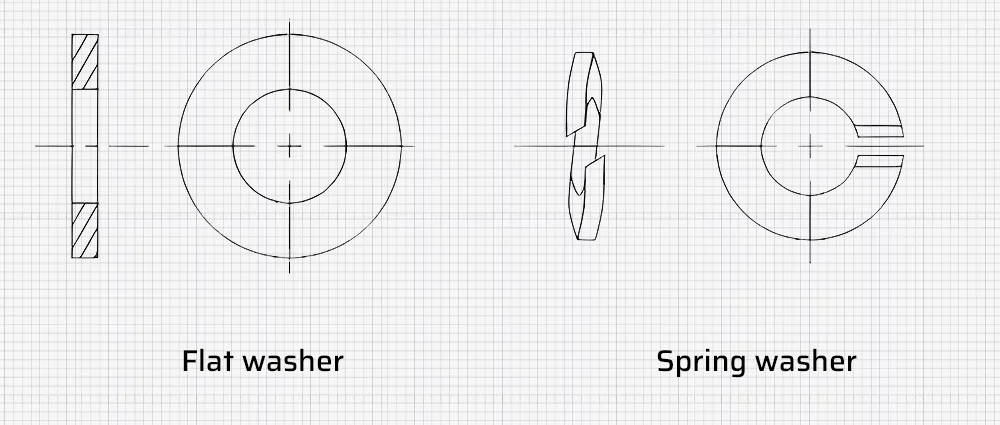

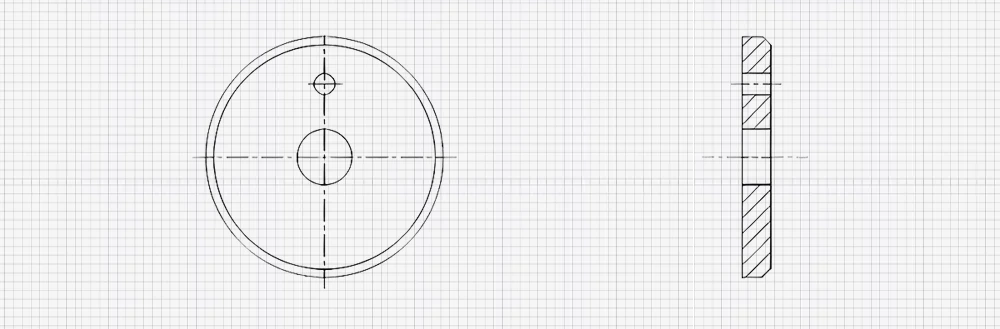

7. Lavadoras

Los elementos de fijación planos y circulares se colocan entre la superficie de apoyo de un perno, tornillo o tuerca y la superficie de la pieza conectada. Aumentan la superficie de contacto, reducen la presión por unidad de superficie y protegen la superficie de la pieza conectada de posibles daños. Las arandelas elásticas también pueden evitar que las tuercas se aflojen.

8. Anillos de retención

Se utiliza en las ranuras de los ejes o agujeros para evitar que las piezas en los ejes o en los agujeros se muevan lateralmente.

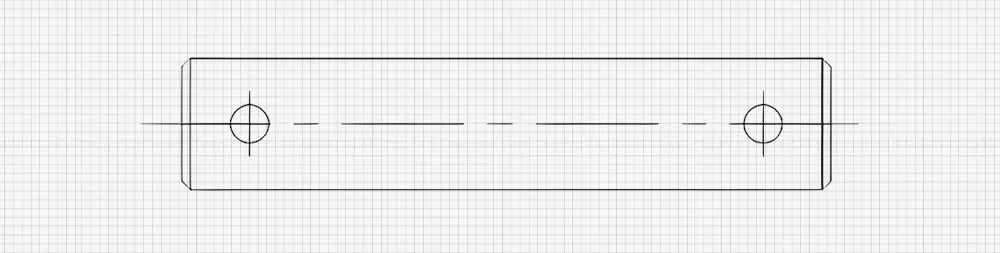

9. Clavijas

Utilizados principalmente para el posicionamiento de piezas, algunos también pueden conectar piezas, fijar piezas, transmitir potencia o bloquear otros elementos de fijación.

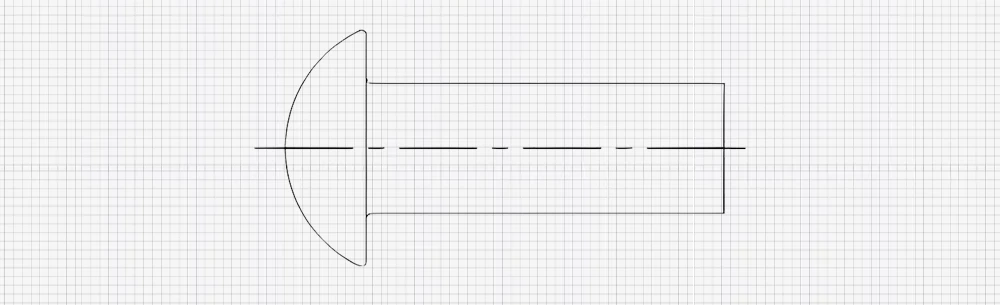

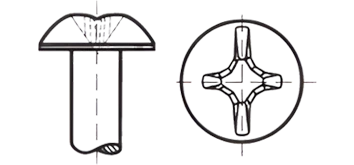

10. Remaches

Formados por una cabeza y un vástago, los remaches se utilizan para unir dos piezas con orificios pasantes, convirtiéndolas en una sola entidad. Este tipo de unión se denomina remachado, y no es desmontable. Para separar las piezas unidas, hay que destruir el remache.

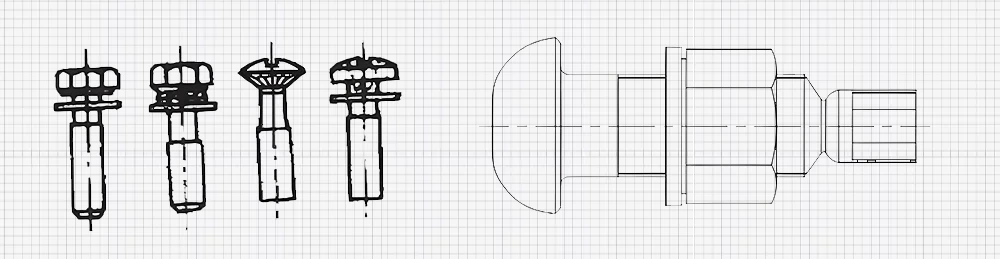

11. Conjuntos y juegos de conexión

Los conjuntos se refieren a un tipo de elemento de fijación suministrado en combinación, como un tornillo de máquina (o perno, tornillo autorroscante) combinado con una arandela plana (o arandela elásticaarandela de seguridad). Los juegos de conexión se refieren a combinaciones específicas de tornillos, tuercas y arandelas suministrados juntos, como los juegos de conexión de tornillos de cabeza hexagonal de alta resistencia para estructuras de acero.

Características de aplicación de los distintos tipos de tornillos:

De la variedad de tornillos disponibles, podemos resumir sus características de aplicación como sigue:

a. Pernos, tornillos y espárragos con tuercas u orificios roscados: Se utilizan principalmente para conexiones de alta resistencia que soportan cargas importantes. Tienen estructuras sencillas y estables.

b. Tornillos autorroscantes con agujeros pretaladrados: Se utilizan generalmente para fijar objetos ligeros, como interiores de automóviles y pequeñas piezas eléctricas, sobre chapas metálicas.

c. Cierres de plástico como clips y abrazaderas: Se suelen utilizar para fijar mazos de cables y tubos de pequeño diámetro en la chapa metálica.

d. Abrazaderas de manguera y abrazaderas de anillo: Suelen utilizarse en sistemas hidráulicos de baja presión, sistemas neumáticos, tuberías de refrigeración, etc.

Selección de elementos de fijación

Al elegir los elementos de fijación adecuados del inventario de elementos de fijación, tenga en cuenta no sólo el rendimiento de la fijación, sino también la facilidad de montaje, la facilidad de mantenimiento posventa, los requisitos estéticos y la rentabilidad.

1. Determinar las especificaciones y los grados de rendimiento

La resistencia y el coeficiente de fricción de cada perno están claramente definidos. La precarga que puede proporcionar varía en función de las diferentes estrategias de par, pero se puede determinar la precarga mínima para una estrategia de par determinada.

Tras determinar la precarga mínima necesaria para el punto de conexión, compare qué especificaciones de pernos pueden proporcionar al menos esta precarga mínima y elija las especificaciones y grados de rendimiento más económicos.

Los pasos generales son los siguientes:

a. Determine el tipo de conexión: ¿soporta carga de tracción, carga de cizallamiento o una combinación?

b. Determine la carga de trabajo del conjunto de conexiones en función del tipo de conexión.

c. Calcule las cargas axiales y de cizallamiento sobre el perno.

d. Determine la fuerza de sujeción mínima.

e. Verifique la presión superficial sobre las piezas sujetas para evitar que se aplasten.

f. Determine las especificaciones y los grados de rendimiento adecuados.

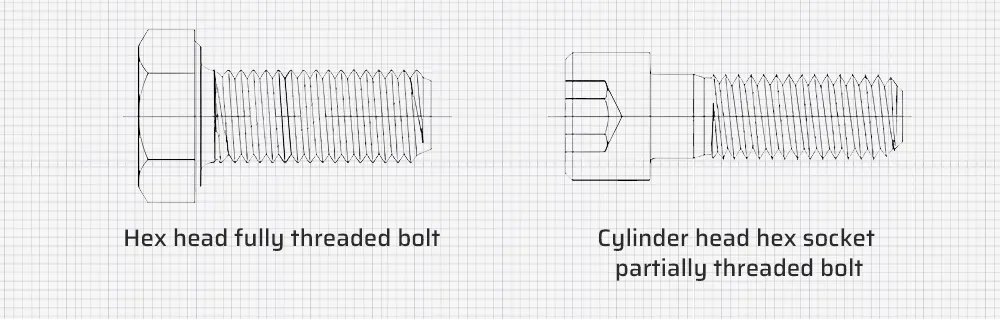

2. Selección de los tipos de cabezal

Las formas de las cabezas de los tornillos varían para adaptarse a los diferentes espacios de montaje, niveles de apriete y requisitos de aspecto de las conexiones. Las funciones principales de la cabeza son el apoyo y el giro, y la selección debe tener en cuenta estos factores.

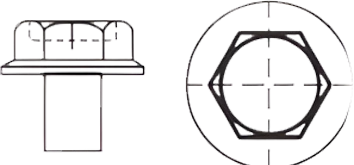

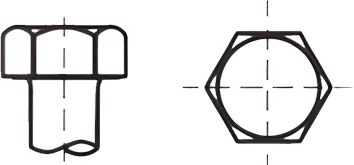

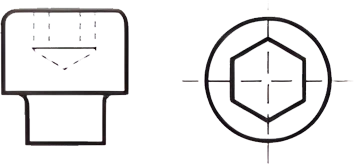

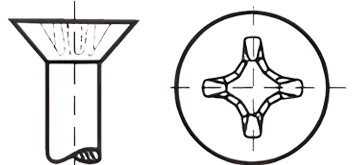

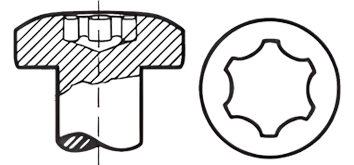

| Diagrama del tipo de cabezal | Nombre | Notas de uso |

|---|---|---|

| Brida hexagonal | Los tornillos de alta resistencia deben utilizar preferentemente cabezas hexagonales con reborde, que reducen el riesgo de aplastamiento de las piezas sujetas en comparación con los tornillos de cabeza hexagonal. |

| Cabeza hexagonal | No se recomienda, generalmente se utiliza con arandelas elásticas y arandelas planas. |

| Cabeza hueca hexagonal | Seleccionado sólo para pernos/tornillos de alta resistencia con espacio de apriete limitado. |

| Avellanado | Se utiliza principalmente en posiciones que requieren planitud tras la fijación, como la fijación de cierres de cerradura en puertas correderas. Las dimensiones de los agujeros avellanados deben cumplir estrictamente las normas nacionales. |

| Cabezal panorámico | Se utiliza principalmente para superficies de apoyo planas que no requieren cabezas avellanadas, y es más económico en comparación con las cabezas avellanadas. |

| Torx | Se utilizan preferentemente sobre las cabezas Phillips para el apriete interno, ya que es menos probable que resbalen y pueden soportar un par de apriete mayor. |

3. Selección del tratamiento de la superficie

a. El principio para seleccionar el color del cierre es hacerlo coincidir con el de las piezas sujetas. Para las piezas no visibles, utilice prioritariamente el color plata.

b. En función de las piezas utilizadas, pueden adoptarse diferentes grados de antioxidación.

c. Para los grados de rendimiento mecánico superiores a 8,8, no se recomienda utilizar el cincado y la pasivación para el tratamiento de la superficie. En general, se recomiendan los recubrimientos de zinc en escamas no electrolíticos. Para arandelas elásticas y otros elementos de fijación con dureza superior a 350HV, evite utilizar el cincado y el pasivado para evitar fallos por fragilización por hidrógeno.

4. Selección de la compatibilidad de grados

Por lo general, los grados de rendimiento mecánico de las tuercas deben coincidir con los de los pernos, espárragos o tornillos como se indica a continuación:

a. Las tuercas de grado 8 pueden combinarse con pernos, espárragos o tornillos de grado 8.8.

b. Las tuercas de grado 10 pueden combinarse con pernos, espárragos o tornillos de grado 10.9.

c. Las tuercas de grado 12 pueden combinarse con pernos, espárragos o tornillos de grado 12.9.

Generalmente, las tuercas de grado superior pueden sustituir a las de grado inferior. Por ejemplo, las tuercas de grado 10 pueden sustituir a las de grado 8 para combinarlas con pernos, espárragos o tornillos de grado 8,8.

5. Selección de los procesos de fijación

Antes de elegir un proceso de fijación, los diseñadores deben determinar si el producto requiere desmontaje y mantenimiento. Por ejemplo, productos como los detectores de incendios, los mandos a distancia de televisión y los terminales de información portátiles deben permitir a los consumidores desmontarlos para cambiar las pilas. Por el contrario, productos como los secadores de pelo y los dispositivos médicos desechables generalmente no necesitan estar diseñados para su desmontaje o mantenimiento. Además, algunos diseñadores pueden diseñar específicamente componentes a prueba de manipulaciones, impidiendo que los consumidores desmonten fácilmente los productos (por ejemplo, los productos electrónicos).

Productos que requieren mantenimiento extraíble

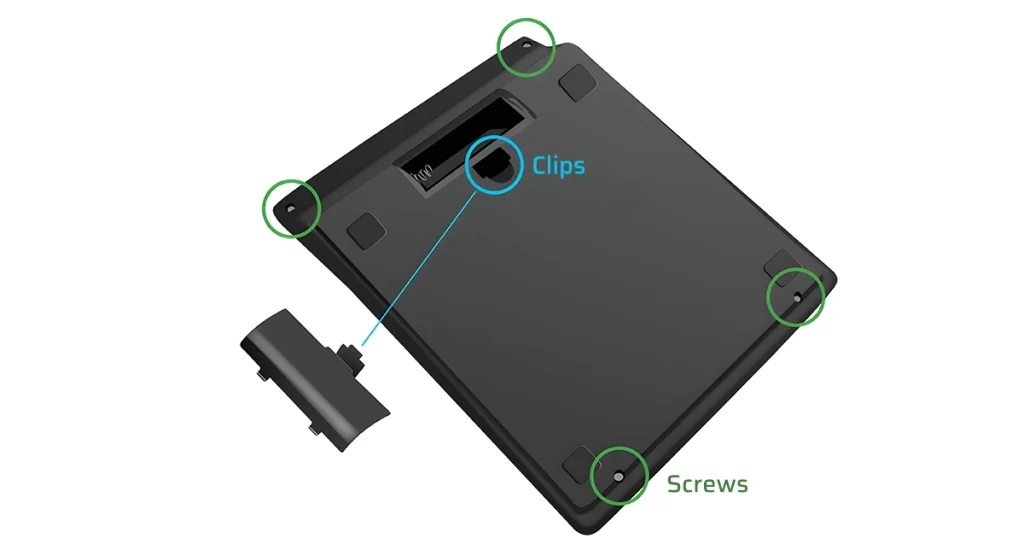

Los tornillos, los pernos y las uniones a presión (es decir, los clips de plástico) son los métodos de fijación más utilizados en los productos que requieren un mantenimiento desmontable. Los pernos y tornillos proporcionan cargas de sujeción, comprimiendo los componentes en el conjunto. Cuando el par de apriete de los pernos/tornillos supera el punto de contacto entre la cabeza y las piezas de acoplamiento, se cumple el requisito de fijación. En comparación con las uniones a presión, los pernos y tornillos ofrecen una mejor retención, mientras que las uniones a presión dependen más de la resistencia de los propios componentes de plástico.

Las juntas snap-fit proporcionan retención mediante el enclavamiento de múltiples componentes. Las juntas snap-fit permiten un montaje rápido y simplifican el proceso general de montaje debido al menor número de piezas en la lista de materiales. Si se requiere una retención mínima en los productos de plástico, normalmente se prefieren las juntas snap-fit. Como se muestra en la imagen superior, la mayoría de las calculadoras de bolsillo utilizan juntas snap-fit en la tapa de la pila para facilitar su sustitución por parte de los consumidores.

Productos permanentes

Los pasadores macizos, los adhesivos, los tornillos, los pernos y las uniones a presión son métodos habituales para fijar los componentes de forma permanente. Aunque los diseñadores no suelen exigir específicamente que los nuevos productos adopten diseños de mantenimiento extraíbles, muchos productos siguen utilizando elementos de fijación extraíbles como tornillos para familiarizar a los operarios con su uso. Como se muestra en la imagen superior, la mayoría de las calculadoras de bolsillo utilizan tornillos para unir las carcasas de plástico, aunque los consumidores no necesiten desmontar los componentes durante la vida útil del producto.

Las clavijas sólidas y los adhesivos son los métodos de fijación preferidos para los componentes permanentes porque proporcionan una retención excelente para los materiales plásticos. Los adhesivos unen múltiples componentes, proporcionando retención, mientras que las clavijas sólidas hacen que el material base se deforme, creando interferencia y proporcionando retención. Tenga en cuenta que las clavijas sólidas con características de retención (por ejemplo, moleteado) son mejores que los pasadores lisos porque permiten mayores tolerancias en los orificios y reducen la tensión en los componentes de plástico. La resistencia a la manipulación ayuda a reducir los riesgos de garantía, daños al producto o exposición ambiental (por ejemplo, humedad, partículas).

Además, los elementos de fijación de mantenimiento extraíbles (por ejemplo, tornillos) plantean importantes riesgos de seguridad (riesgo de asfixia) en productos como los juguetes para niños. Para los elementos de mantenimiento no extraíbles, los métodos de fijación preferidos suelen ser los pasadores sólidos y los adhesivos.

Pasadores sólidos

Los pasadores macizos pueden instalarse fácilmente con una prensa, ya sea manual o totalmente automática. Durante la instalación, la prensa aplica una fuerza lineal para impulsar los pasadores hasta que alcanzan una distancia de parada predeterminada. En el caso de componentes con múltiples agujeros para pasadores, se puede utilizar una prensa de platina para instalar varios pasadores sólidos simultáneamente. Por lo tanto, el ciclo de montaje de los pasadores macizos es más rápido que el de los tornillos o pernos. Las clavijas sólidas tienen la tasa de fallos más baja en comparación con otros métodos de fijación cuando los componentes se fijan y orientan correctamente. El equipo utilizado para instalar pasadores sólidos requiere un mantenimiento mínimo.

Por razones estéticas, algunos pasadores macizos quedan ocultos en el montaje final.

Adhesivos

Los adhesivos pueden aplicarse utilizando pistolas manuales o equipos dispensadores automatizados. Normalmente, es necesario preparar la superficie de los componentes base. El proceso de aplicación del adhesivo durante el montaje es bastante complejo y requiere operarios cualificados. Aplicar demasiado poco o demasiado adhesivo a un solo componente puede provocar fallos en el campo. Además, muchos adhesivos requieren el control de la temperatura, el control de la presión y/o la mezcla con diferentes fluidos antes de entrar en contacto con los componentes base. ¡Tras la aplicación, los adhesivos se someten a un proceso de curado que puede durar más de 24 horas en algunos casos!

El equipo dispensador de adhesivos requiere un mantenimiento y una supervisión exhaustivos porque los adhesivos pueden ser problemáticos. Los contaminantes pueden bloquear el equipo y muchos adhesivos tienen una vida útil limitada. Estos factores aumentan el coste y la complejidad del proceso de montaje y reducen la disponibilidad de la máquina. Debido a las numerosas variables, el mayor reto puede ser la repetibilidad y el control.

Tornillos

Una vez insertados los tornillos en los componentes anfitriones, pueden instalarse utilizando atornilladores manuales dinamométricos o atornilladores automáticos fijos. Ambos tipos de atornilladores girarán los tornillos al valor de par especificado. Es importante tener en cuenta que este proceso es mucho más complejo que la instalación de pasadores macizos. Los fabricantes pueden encontrarse con problemas a la hora de alinear los tornillos con la broca y fijarlos en su sitio. Si los tornillos no están totalmente alineados, pueden desgarrar el plástico anfitrión, con el consiguiente desguace del componente. Otro problema habitual al instalar tornillos directamente en el plástico es que los tornillos pueden aflojarse con el tiempo debido a la fluencia del plástico o a la relajación de tensiones. Aunque los tornillos son baratos, fáciles de conseguir y resultan familiares a los operarios, presentan desafíos durante el montaje.

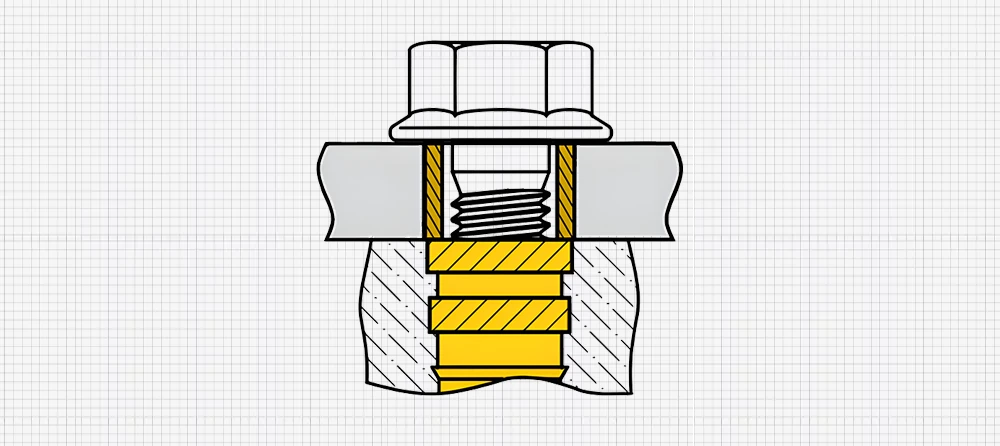

Pernos

Los pernos funcionan de forma similar a los tornillos, salvo que se enroscan en tuercas o insertos metálicos en lugar de en alojamientos de plástico. De los métodos de fijación analizados aquí, los pernos proporcionan la mayor retención. Cuando se utilizan con tuercas o insertos roscados, los pernos permiten un montaje y desmontaje ilimitados sin dañar el plástico. Las uniones atornilladas adecuadas en componentes de plástico requieren tres piezas separadas: el perno, un manguito limitador y una tuerca o inserto roscado. Esto aumenta la lista de materiales y la complejidad y el coste del proceso de montaje. A menos que los métodos de fijación alternativos no puedan alcanzar la carga de sujeción requerida, deben evitarse las uniones atornilladas.

Juntas a presión

Las juntas de encaje a presión suelen ensamblarse manualmente presionando los componentes entre sí. El proceso de montaje puede variar significativamente en función del diseño de los componentes encajados. Algunas juntas snap-fit están diseñadas para un mantenimiento desmontable, mientras que otras son permanentes. Mediante el uso de juntas snap-fit, los fabricantes pueden minimizar el número total de piezas utilizadas en cada ensamblaje. En última instancia, este enfoque reduce los costes, el inventario y las dificultades de manipulación. Sin embargo, en comparación con otros métodos de fijación, las juntas snap-fit ofrecen la menor retención porque dependen de la resistencia de los propios componentes de plástico. Las juntas snap-fit son preferibles para componentes sometidos a entornos de carga mínima. Sin embargo, las uniones snap-fit son propensas a fallar y pueden suponer peligros ambientales, como riesgos de asfixia.

Al diseñar carcasas de plástico, los diseñadores deben tener en cuenta el rendimiento, la sencillez, el coste de los elementos de fijación y el coste de montaje. Se recomienda que los ingenieros de diseño colaboren con los ingenieros de fabricación al principio de la fase de diseño para tener en cuenta todo el proceso de montaje. En la mayoría de los casos, el diseño final del nuevo producto no tiene en cuenta el ciclo de montaje, la tasa de desechos, el coste de mantenimiento y el comportamiento del consumidor a lo largo de la vida útil del producto.

Conclusión

Como componentes industriales clave que conectan diferentes piezas, no se puede subestimar la importancia de las fijaciones en la producción industrial. Si los elementos de fijación fallan o se aflojan, pueden producirse averías en las máquinas o los equipos, con el consiguiente tiempo de inactividad, retrasos en la producción, pérdidas y riesgos para la seguridad. Por lo tanto, utilizar elementos de fijación fiables y de alta calidad y métodos de fijación correctos en la producción industrial es crucial.