Spritzgießen beinhaltet eine Herstellungsprozess der Massenproduktion von Kunststoffteilen. Ihre Herstellung erfolgt durch das Einspritzen von geschmolzenem Material in einen Formhohlraum. Bei diesem Verfahren werden viele Formteile mit komplizierten Strukturen hergestellt, wie z. B. unterläuft und komplexe Konstruktionen. Die Entnahme dieser Teile aus der Form kann sehr schwierig sein, daher werden an dieser Stelle Formenheber benötigt. Sie sind wesentliche Komponenten, die das sichere Auswerfen der Formen aus dem Formhohlraum erleichtern und so die Qualität der Teile und die Gesamteffizienz der Fertigung verbessern. Die üblichen Bestandteile von Formhebevorrichtungen sind Hebestangen, Führungsstifte und der Hebemechanismus. Ein weiteres wichtiges Element beim Auswerfen von Teilen ist die Formschieber. Beide ermöglichen zwar die Bewegung in Formen, haben aber jeweils einzigartige Eigenschaften, die sie für bestimmte Anwendungen perfekt machen.

Der Hauptvorteil eines Formenhebers besteht darin, dass er dazu beiträgt, die Effizienz der Fertigungsprozesse zu verbessern. Sie automatisieren die Teileentnahme, was die Durchlaufzeit drastisch reduziert und den Ausstoß erhöht, ohne die Produktqualität zu beeinträchtigen. Dies beschleunigt nicht nur die Zeit, sondern fördert auch die Arbeitssicherheit. Ein präziser und konsistenter Teileauswurf reduziert die Möglichkeit von Beschädigungen und garantiert, dass jedes Bauteil den Anforderungen entspricht. Dies ermöglicht es Ingenieuren und Herstellern, innovative Produkte mit komplizierten Merkmalen, Texturen und Formen herzustellen, die den strengsten Normen der Industrie entsprechen.

Das Ziel dieses Artikels ist es, bestimmte Aspekte von Formaufzügen hervorzuheben, wie z.B. die Konstruktion, die Auswahl und die Nachteile, die sie haben. Dies wird unsere Leser letztendlich in die Lage versetzen, fundierte Entscheidungen über den Einsatz von Formhebern zu treffen.

Was ist ein Mold Lifter?

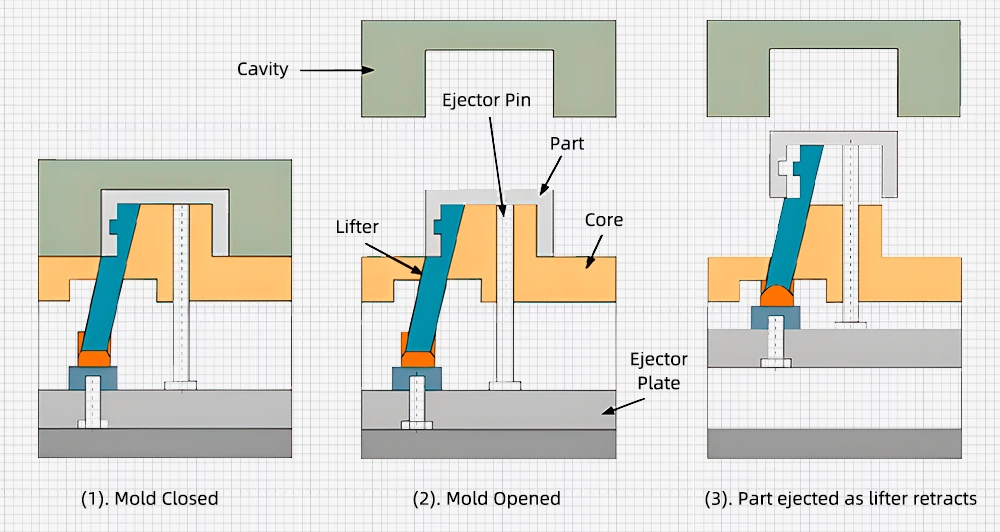

Ein Formheber ist ein spezielles mechanisches Bauteil, das beim Spritzgießen und Druckgießen verwendet wird. Er hilft beim Anheben und Auswerfen von Formteilen aus dem Formhohlraum, sobald der Kühlprozess abgeschlossen ist. Er meistert die Herausforderung, Produkte mit komplexer Geometrie zu entnehmen, wie Gewindeund seitlichen Löchern, die mit herkömmlichen Auswerferstiften nur schwer zu lösen sind. Umfasst in der Regel eine Formhebestange und einen Mechanismus, der zusätzlich zur vertikalen Bewegung der Form eine seitliche oder winklige Bewegung ermöglicht.

Ein Formenheber liegt schräg in einem Fixierblock. Wenn er von unten aktiviert wird, bewegt er sich für eine bestimmte kurze Strecke in Richtung seiner Neigung. Da auf der Oberseite in dieser Richtung Platz ist, um das fertige Produkt zu entnehmen, bewegt sich das Produkt vertikal, wenn der Ausstoßvorgang beginnt. Gleichzeitig bewegt sich der Heber in die entgegengesetzte Richtung der Form, um die Entnahme zu erleichtern. Dadurch wird das Anheben oder Verschieben von Teilen aus dem Formhohlraum mühelos. Ohne Heber wäre der Ausstoßvorgang erheblich schwieriger, wenn nicht gar unmöglich.

Ein Spritzgießer besteht aus zwei Hauptkomponenten, dem Körper und den Formteilen. Daher werden sie entweder als integrale oder nicht integrale Heber klassifiziert. Ein integraler Heber ist in der Regel robuster und langlebiger in seiner Konstruktion. Sie wird häufig in Formen für größere oder komplexere Elemente verwendet. Bei einer nicht integralen Hebevorrichtung wird der Form ein zusätzliches Element hinzugefügt, das normalerweise nicht Teil der ursprünglichen Struktur der Form ist. Dieser Heber ist etwas flexibler, wenn es um Austausch und Änderung geht. Sie wird häufig bei Formen für kleinere Bauteile eingesetzt, bei denen eine regelmäßige Anpassung erforderlich ist.

Arten von Formhebevorrichtungen

Ein pneumatischer Heber ist eine weitere Art von Formhebevorrichtung, die eingesetzt werden kann. Diese Art von Filter wird durch Druckluft angetrieben. Im Allgemeinen werden größere Formen oder Formen, die sich nur schwer mit einem Kniehebelspanner öffnen lassen, mit pneumatischen Hebern angehoben.

Der hydraulische Formenheber nutzt die Hydraulikkraft, um die Form präzise zu positionieren und anzuheben. Geeignet für die Handhabung schwerer Formen und komplexer Teile.

Elektrische Formenheber treiben den Hebemechanismus durch den Einsatz von Elektromotoren an. Sie sind wegen ihrer Effizienz, Präzision und Sauberkeit beliebt.

Diskutieren Sie, wie man Formenheber konstruiert.

Hauptbestandteile und Funktionen von Formenhebern.

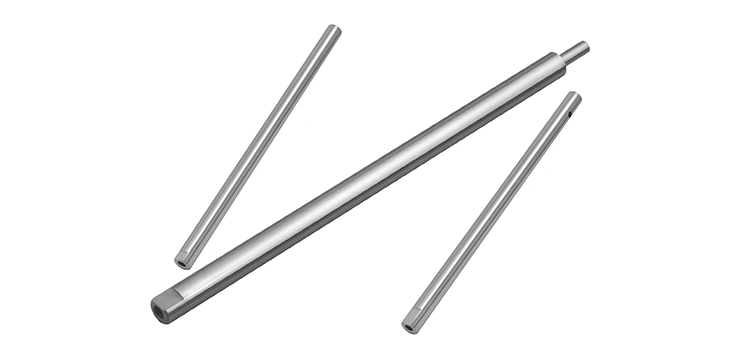

Formhebestange

Es ist das Hauptteil, das in das Formteil eingreift. Seine Bewegung ermöglicht das Anheben und Auswerfen des fertigen Produkts, insbesondere bei komplexen Formen. Die Form des Stabes ist so gestaltet, dass sie der spezifischen Geometrie des zu formenden Teils entspricht.

Führungsstift

Es ist die Komponente, die dazu beiträgt, dass die Stößelstange während der Bewegung in der richtigen Ausrichtung bleibt. Sie kann aus Hydrauliksystemen, Nocken oder Federn die die erforderliche Kraft und Bewegung liefern. Der Hebemechanismus hängt von den Anforderungen an die Teile ab, da er für verschiedene Arten von Bewegungen wie z. B. Winkel-, Vertikal- oder Seitenbewegungen eingesetzt wird.

Nockensystem (abhängig von der Bewegung)-

Ein Nockensystem kann eingesetzt werden, wenn eine Winkelbewegung erforderlich ist. Die Nocke setzt eine Drehbewegung in eine lineare Bewegung um, so dass sich die Formhubstange in einem Winkel bewegt.

Rückgabemechanismus

Wenn der Prozess abgeschlossen und das Teil ausgeworfen ist, sorgt der Rückholmechanismus dafür, dass die Hebestange in ihre Ausgangsposition zurückkehrt, um den nächsten Zyklus vorzubereiten. Damit dies geschehen kann, sollten einige Komponenten wie Federn, mechanische Verbindungen oder Hydrauliksysteme vorhanden sein.

Auswerferstifte

Wenn sie in die Konstruktion integriert sind, drücken sie das fertige Teil aus dem Formhohlraum heraus.

Der Heber bietet zusätzliche Kraft, um die komplexen Teile auszuwerfen.

Gehäuse/Unterstützungsstruktur.

Bietet eine Stütze oder einen Sockel zur Abstützung der Heberkomponenten. Stellt sicher, dass alle beweglichen Teile sicher befestigt sind und reibungslos funktionieren, ohne dass es zu Abnutzungserscheinungen kommt.

Alle diese Teile arbeiten zusammen, um die Wirksamkeit des Systems zu gewährleisten.

Entwerfen Sie den Formheber.

1. Identifizieren Sie die Anforderungen und Merkmale des Teils

Um einen reibungslosen Prozess zu gewährleisten, müssen die Designs und Spezifikationen der Formteile berücksichtigt werden. Die Konzentration auf bestimmte Merkmale wie Gewinde, Löcher oder Hinterschneidungen erfordert eine spezielle Konfiguration des Formhebers. Außerdem wirken sich die Größe der Teile, die gewünschte Oberflächenbeschaffenheit und das Gewicht auf die Abmessungen der Heber und die Wahl des Materials aus.

2. Hebertyp auswählen

In der Anfangsphase des Heberdesigns ist es wichtig, festzustellen, ob der Heber ein integrierter oder nicht integrierter Teil der Form sein wird. Integrale Heber werden direkt in die Formstruktur eingebaut und sind für die Massenproduktion und komplizierte Formen geeignet. Nicht integrale Heber sind separate Komponenten, die mit der Form verbunden sind. Sie lassen sich leicht einstellen und ersetzen, sind aber schwieriger zu warten.

Die Art der Bewegung des Hebers ist ein weiterer wichtiger Punkt, der zu berücksichtigen ist. Die Entscheidung, ob sich der Heber seitlich, linear oder winklig bewegen soll, hängt von der Konstruktion des Teils ab.

Die Wahl der Energiequelle hat einen erheblichen Einfluss auf die Konstruktion des Hebers. Hydraulische Heber eignen sich besser für Anwendungen mit hoher Kraft und gleichmäßigem Betrieb. Pneumatische Heber bieten schnelle Reaktionszeiten und zeichnen sich durch moderate Hubkräfte und schnelle Reaktionszeiten aus. Elektrische Hebevorrichtungen arbeiten sauber, bieten Genauigkeit und sind für verschiedene Anwendungen geeignet.

3. Geeignete Materialien auswählen

Die Auswahl der richtigen Werkstoffe für die Bauteile ist von entscheidender Bedeutung, um den betrieblichen Belastungen standzuhalten. Die Werkstoffe müssen haltbar und verformungsbeständig sein, um eine dauerhafte Leistung und minimale Wartung zu gewährleisten. Gehärtete Legierungen und Werkzeugstähle sind die am häufigsten verwendeten Baumaterialien. Die gewählten Werkstoffe müssen mit den anderen Komponenten kompatibel sein, um Probleme wie chemische Reaktionen und übermäßigen Verschleiß zu vermeiden.

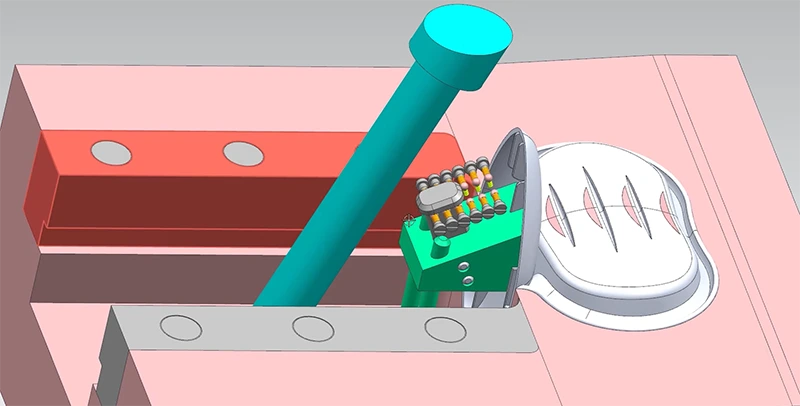

4. Bestimmung der Platzierung des Formhebers

Die richtige Platzierung der Heber ist entscheidend für einen effizienten Betrieb des Formhebers. Ingenieure können die besten Stellen für Heber identifizieren, um Hinterschneidungen und komplizierte Merkmale effizient zu durchfahren, indem sie das Bauteildesign und die Formeinstellung genau untersuchen. Variablen wie der Winkel und der Abstand des Hebers sind entscheidend, um Schäden zu vermeiden und einen reibungslosen Teileauswurf zu gewährleisten. Ingenieure können die Effektivität und Effizienz des Spritzgießprozesses durch die strategische Platzierung von Hebern verbessern.

5. Konstruktion des Hebemechanismus

Der Hebemechanismus sorgt für die Bewegung und die Kraft, die erforderlich ist, um die Hebestange zu bewegen. Es gibt verschiedene Arten von Mechanismen, die den Anforderungen entsprechen. Dazu gehören hydraulische, kurvengesteuerte und mechanische Mechanismen. Die Wahl des Materials, der Abmessungen und der Größe ist ebenso wichtig. Genaue Berechnungen der Hublänge, der Hubkräfte und der Dicke des Hebers sind entscheidend für eine optimale Leistung. Die Form des Hebers sollte mit dem Teil und der Form identisch sein.

Führungsstifte tragen dazu bei, die Ausrichtung und Stabilität der Hebestange aufrechtzuerhalten. Langlebige Materialien wie gehärteter Stahl sind akzeptabel, um Reibung und Beanspruchung standzuhalten. Der Durchmesser und die Länge sollten sorgfältig berechnet werden, um ausreichend Halt zu bieten. Außerdem sollten sie so positioniert sein, dass sie perfekt mit dem vorgesehenen Weg der Hebestange übereinstimmen.

6. Einen Rückgabemechanismus einführen

Der Rückstellmechanismus setzt die Heberstange nach Abschluss des Prozesszyklus in ihre Ausgangsposition zurück. Dadurch wird sichergestellt, dass die Hebevorrichtung für den nachfolgenden Gießvorgang vorbereitet ist und die Kontinuität der Produktion aufrechterhalten wird. Zwei gängige Arten von Rückstellmechanismen sind Hydrauliksysteme und Federn.

Bei einem federbasierten Mechanismus sollten Sie auf die Haltbarkeit des Materials und die Konstruktion achten. Materialien wie hochfester Stahl können wiederholten Zyklen standhalten, ohne ihre Elastizität zu verlieren. Bei der Konstruktion sollten die richtige Federrate und Vorspannung berücksichtigt werden, um eine zuverlässige Leistung zu gewährleisten.

Bei hydraulischen Systemen müssen die Kraft und die Geschwindigkeit für den Rücklauf entsprechend den Anforderungen präzise eingestellt und kontrolliert werden.

7. Integration des Formhebers in das Auswerfersystem

Die Koordination zwischen dem Formenheber und den Auswerferstiften verhindert den Verzug der Teile und garantiert Effizienz. Zeitablauf und Reihenfolge müssen genau synchronisiert werden. Der Einbau von Sicherheitsverriegelungen, die verhindern, dass der Heber arbeitet, bis die Sicherheitsbedingungen erfüllt sind, ist unerlässlich.

8. Entwurf von Gehäusen oder Stützstrukturen

Die Komponenten sollten sicher in einer robusten und stabilen Trägerstruktur untergebracht sein. Das Gehäuse stützt die Komponenten und schützt sie zusätzlich vor äußeren Schäden.

1) Material des Trägers

Er sollte stark und haltbar genug sein, um betrieblichen Belastungen und Beanspruchungen standzuhalten und in unterschiedlichen Umgebungen stabil zu bleiben. Aluminiumlegierungen und hochfester Stahl haben eine gute strukturelle Integrität und Verschleißfestigkeit.

2) Strukturelle Gestaltung

Die Struktur sollte in der Lage sein, die von den Bauteilen ausgehenden Lasten gleichmäßig zu verteilen. Dies trägt dazu bei, Schäden und Verformungen an den Bauteilen zu vermeiden. Sie sollte steif und stabil genug sein, um Bewegungen und Durchbiegungen während des Betriebs zu reduzieren.

3) Einfacher Einbau und Ausbau

Dies ist besonders wichtig bei Reparaturen und Wartungsarbeiten.

4) Integration von Komponenten

Die korrekte Ausrichtung der Komponenten im Gehäuse ist wichtig, um Fehlausrichtungen und Blockierungen während des Betriebs zu vermeiden. Ein angemessener Abstand innerhalb des Gehäuses ermöglicht die freie Bewegung der Komponenten, um Störungen und Reibung während des Prozesses zu vermeiden.

5) Schutz und Sicherheit

Bringen Sie Schutzvorrichtungen oder Abdeckungen an, um Verunreinigungen wie Schutt, Kühlmittel oder Staub abzuhalten. Dadurch wird die Funktionalität verbessert und die Sauberkeit aufrechterhalten. Zur Erleichterung von Wartung und Inspektion sollten Zugangspunkte oder abnehmbare Platten vorhanden sein.

6) Prüfung und Validierung

Die Durchführung einer Strukturanalyse des Gehäuses schafft Vertrauen darin, dass die Struktur den erwarteten Belastungen und Spannungen standhält, ohne zu versagen. Herstellung und Prüfung eines Prototyps zur Validierung des Designs und der Funktionalität für eine einfachere Anpassung im Falle eines Problems.

7) Dokumentation

Fertigen Sie eine detaillierte Zeichnung und Spezifikationen des Gehäuses an, die die Merkmale, Toleranzen, Abmessungen und Montageanweisungen enthalten. Legen Sie Richtlinien für Inspektion und Wartung fest, um eine dauerhafte Leistung zu gewährleisten.

9. Durchführung der Spannungsanalyse

Die Analyse des Entwurfs ist wichtig, um die strukturelle Integrität des Bauteils festzustellen und Fehlfunktionen während des Betriebs zu vermeiden. Die Erstellung eines Prototyps und der Einsatz von Computersimulationen zur Prüfung sind vor der Serienfertigung unerlässlich. Mithilfe der Finite-Elemente-Analyse (FEA) oder anderer Simulationswerkzeuge können Ingenieure die Spannungsverteilung im System unter verschiedenen Belastungsbedingungen analysieren. Dies hilft bei der Entdeckung potenzieller Schwachstellen. Auf der Grundlage der Ergebnisse können Konstruktionsänderungen vorgenommen werden, um die Leistung und Haltbarkeit der Heber zu verbessern.

10. Dokumentation und Fertigstellung der Konstruktion des Formhebers

Eine umfassende Dokumentation und eine gründliche Endkontrolle sind wichtig, um zusätzliche Informationen für die Fertigung und Montage bereitzustellen. Dazu gehört die Erstellung detaillierter Zeichnungen wie Montagezeichnungen (orthographische Projektionen), Materialspezifikationen, Montageanweisungen oder Maßtoleranzen und Passungen. Die abschließende Prüfung hilft, die Genauigkeit und Konsistenz der Dokumente zu verifizieren. So wird sichergestellt, dass sie den Kundenanforderungen und Industrienormen entsprechen.

11. Herstellung und Implementierung von Formhebevorrichtungen

Dies ist die letzte Phase des Entwurfsprozesses. In dieser Phase wird jedes Teil sorgfältig nach den Entwurfsspezifikationen hergestellt. Der Herstellungsprozess beginnt mit der Beschaffung der richtigen Materialien und reicht bis zur Präzisionsbearbeitung mit CNC-Techniken, bis alle Komponenten fertiggestellt sind. Qualitätskontrolle und gründliche Inspektion sind während dieses Prozesses von größter Bedeutung. Nach erfolgreicher Produktion erfolgt die Installation und Prüfung mit viel Liebe zum Detail. Alle Komponenten werden ordnungsgemäß aufgestellt und sicher befestigt. Im Falle von Problemen werden Anpassungen vorgenommen. In dieser Phase wird sichergestellt, dass der Formenheber nicht nur hergestellt, sondern auch vollständig getestet und betriebsbereit ist.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die Konstruktion einer Hebevorrichtung für Spritzgussformen eine sorgfältige Detailarbeit und eine sorgfältige Prüfung jedes einzelnen Schrittes des Prozesses erfordert. Wenn ein Konstrukteur oder Ingenieur diese Richtlinien befolgt, kann er sicher sein, eine qualitativ hochwertige Hebevorrichtung herzustellen. Letztendlich wird sie die erforderliche Unterstützung für die Herstellung verschiedener Produkte durch Spritzgießen bieten.