No nosso último artigo sobre Design para Fabrico (DFM) em moldes de injeção, explorámos o importante papel da DFM entre os molde de injeção ou fábrica de moldes e o cliente. Como uma progressão natural, vamos agora aprofundar outra ferramenta poderosa no arsenal dos projectistas de moldes: a análise do fluxo do molde. A análise do fluxo do molde é uma técnica de simulação avançada que complementa os princípios DFM e permite que os projectistas obtenham informações valiosas sobre o comportamento do plástico fundido durante o processo de moldagem por injeção.

O que é a análise do fluxo de molde?

A análise do fluxo do molde é um processo que utiliza Software CAE (como o Moldflow, C-Mold, Z-Mold, etc.) para efetuar a simulação de elementos finitos da injeção, pressão de retençãoprocessos de arrefecimento, arrefecimento e deformação de peças de plástico.

A análise do fluxo do molde pode prever eficazmente os problemas que os moldes podem encontrar na produção real, tais como enchimento insuficiente, linhas de soldadura e deformação por empenamento, optimizando assim a fase de conceção do molde para evitar problemas de produção. Além disso, a análise do fluxo do molde também pode fornecer uma base teórica para otimizar o design do molde e melhorar os processos de produção.

A relação entre a análise do fluxo do molde e o DFM

O DFM (Design for Manufacture) é uma abordagem de conceção centrada no fabrico, que exige que se considere a viabilidade e a relação custo-eficácia do fabrico nas fases iniciais da conceção do produto. A DFM abrange todo o processo de desenvolvimento do produto, incluindo o projeto concetual, o projeto detalhado, o planeamento do processo e as fases de fabrico da produção.

No fabrico de produtos de plástico (incluindo a indústria automóvel, aeroespacial, médica, equipamentos, bens de consumo, eletrónica, cuidados pessoais e a maioria das outras indústrias), a aplicação da DFM na conceção de moldes é também crucial. Através da DFM, os projectistas podem avaliar e otimizar os projectos de produtos para facilitar o seu fabrico. Isto inclui a avaliação da capacidade de fabrico, a determinação dos melhores métodos de fabrico e a otimização dos projectos de produtos para reduzir a dificuldade e o custo de fabrico.

Em resumo, a análise do fluxo do molde e a DFM são ambas ferramentas importantes na conceção e fabrico de moldes na indústria automóvel. Complementam-se mutuamente e podem melhorar efetivamente a qualidade e a eficiência da produção dos moldes, reduzindo simultaneamente os custos de produção.

O processo básico de análise do fluxo do molde

I. Geração de malhas

Formatos de ficheiros suportados

O software de análise do fluxo de moldes suporta a leitura de formatos de ficheiros 3D de software CAD convencional, tais como *.igs, *.stp, *.x_t*.prt, *.jt, *.catpart, e outros formatos de malha produzidos por software de elementos finitos, como *.stl, *.bdf, *.nas.

Controlo de qualidade das malhas

Ao gerar malhas, é necessário controlar a qualidade da malha para cumprir os requisitos da análise.

II. Seleção de materiais

Tipos de materiais

A maior parte do software de análise do fluxo do molde inclui milhares de materiais nas suas bases de dados para seleção do utilizador, incluindo termoplásticos, plásticos termoendurecíveis, metais, meios de arrefecimento, etc.

Modelos de materiais

A análise do fluxo do molde baseia-se em ciências teóricas como a reologia dos polímeros, a transferência de calor, a cinética da cristalização e a mecânica dos materiais. Os modelos de propriedades dos materiais são dados de entrada essenciais para a análise.

Para a moldagem por injeção convencional, os modelos de materiais normalmente utilizados incluem principalmente modelos de viscosidade, modelos PVT e modelos de cinética de cristalização, e factores como a capacidade térmica específica, a condutividade térmica e as propriedades mecânicas são factores críticos que afectam o modelo.

III. Definições do processo

Atualmente, a maioria dos controlos de processo do software de análise do fluxo do molde está dividida em modo CAE e modo de máquina de moldagem por injeção.

O modo CAE é utilizado principalmente para a avaliação preliminar sem considerar a influência da máquina de moldagem por injeção. O modo de máquina de moldagem por injeção é utilizado principalmente para validação posterior, permitindo que o processo seja definido de acordo com o método de injeção da máquina real.

1. Definições de enchimento

(1) Modo CAE

A. Tempo de enchimento

Defina o tempo necessário para o enchimento do produto e, durante a análise, converta-o numa taxa de fluxo como condição inicial para a resolução. Ao criar um novo processo, o Moldex3D recomenda automaticamente um tempo de enchimento adequado com base no volume do produto e no material de moldagem.

B. Multi-estágio

Definição do caudal Para produtos de grandes dimensões com estruturas complexas e fluxos longos, a moldagem por injeção segmentada é frequentemente utilizada para obter velocidades uniformes na frente do fluxo.

C. Regulação da pressão em várias fases

A pressão refere-se à pressão necessária para ultrapassar a resistência ao fluxo da massa fundida, que, no caso da moldagem real, se refere à pressão exercida pelo parafuso de injeção sobre a massa fundida.

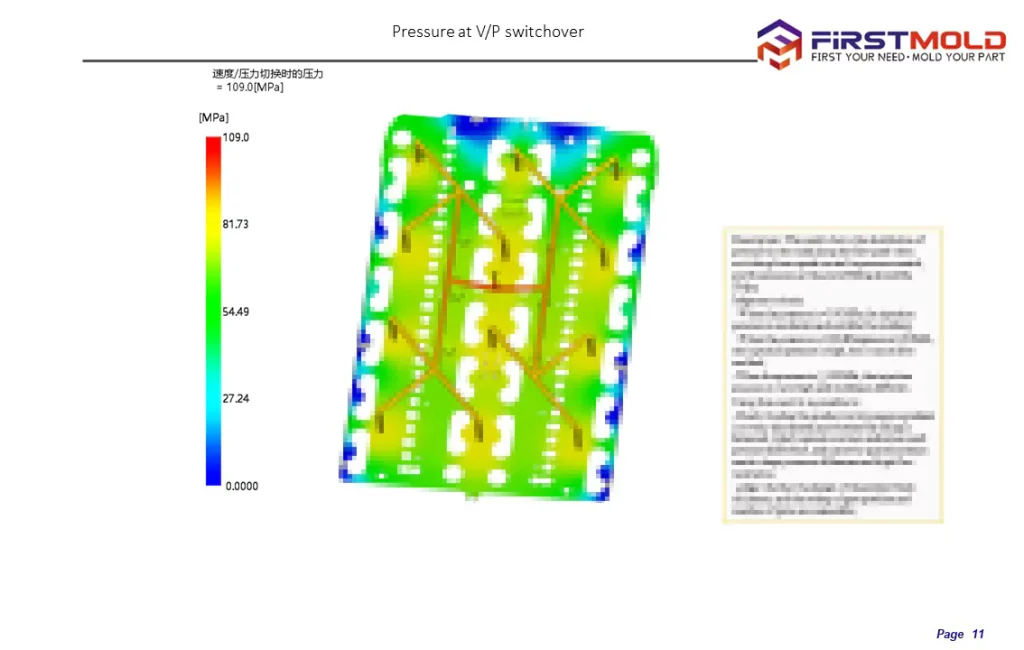

D. Comutação V/P

Durante a fase de enchimento do produto, o avanço da frente de fluxo é normalmente controlado pela velocidade de injeção. Quando o produto está prestes a completar o enchimento (volume 95%~99%), para evitar o enchimento excessivo e o flash devido a uma pressão de injeção excessiva, é necessário mudar o controlo da velocidade para o controlo da pressão.

(2) Modo de máquina de moldagem por injeção

A. Regulação do caudal em várias fases

O modo de máquina de moldagem por injeção permite aos utilizadores simular a análise com parâmetros reais do processo de produção ou emitir parâmetros de processo adequados para o departamento de produção para produção experimental.

B. Regulação da pressão em várias fases

A pressão da máquina de moldagem por injeção refere-se à pressão exercida pelo parafuso na massa fundida, fornecendo a força para que a massa fundida avance.

C. Comutação V/P

O controlo VP da maioria das máquinas de moldagem por injeção define diretamente a posição de comutação para a comutação.

2. Definições de embalagem

O objetivo da embalagem é compensar a quantidade de material fundido na cavidade que não foi completamente preenchida durante a fase de enchimento e a quantidade de retração após o enchimento. As definições dos parâmetros de embalamento incluem normalmente curvas segmentadas de pressão de embalamento e tempo de embalamento.

3. Definições de arrefecimento

(1) Tempo de arrefecimento

O tempo de arrefecimento da moldagem por injeção depende principalmente da espessura da peça de plástico e está também relacionado com factores como a temperatura de fusão, a temperatura do molde e a condutividade térmica do aço do molde.

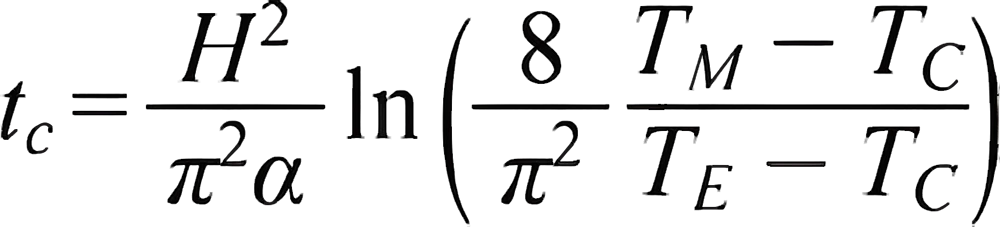

As fórmulas empíricas habitualmente utilizadas para estimar o tempo de arrefecimento são as seguintes

tc é o tempo de arrefecimento, que representa o tempo necessário para que a temperatura média na direção da espessura da peça plástica arrefeça até à temperatura de ejeção TE; TM é a temperatura de moldagem da massa fundida; Tc é a temperatura do molde; H é a espessura da peça plástica; α é o coeficiente de difusão térmica do plástico.

(2) Definições do líquido de arrefecimento

Para eliminar o calor introduzido por cada injeção de plástico dentro do tempo de arrefecimento, é necessário estimar se o líquido de refrigeração O caudal é suficiente para completar uma certa quantidade de troca de calor num tempo fixo. Ao mesmo tempo, para obter uma melhor qualidade de aparência do produto, é necessário controlar a distribuição uniforme das temperaturas da superfície do molde dentro de um determinado intervalo.

IV. Geração de relatórios

Uma vez que a análise do fluxo do molde se baseia numa análise numérica teórica, a maioria dos resultados de saída são valores de dados. Para facilitar a interpretação dos resultados e a comunicação entre departamentos, os resultados têm de ser apresentados num relatório PPT. O relatório deve incluir informações sobre o produto, a malha, o material, o processo, a interpretação dos resultados, etc.

Como compreender um relatório de análise de fluxo de molde

Agora, vamos analisar um relatório de análise do fluxo do molde para uma peça automóvel, fornecendo informações valiosas sobre os principais aspectos a considerar durante a análise do fluxo do molde. Este estudo de caso servirá como um guia prático para compreender e interpretar os relatórios de análise do fluxo do molde de forma eficaz.

Note-se que as imagens deste caso foram mosaicadas para fins confidenciais

Informações básicas

Um relatório de análise do fluxo do molde começa por apresentar informações básicas essenciais. Isso inclui detalhes importantes como o número do projeto, o material da resina, o número da peça, a cavidade, a data e a versão específica do software de fluxo do molde usado (Mold Flow REV). Além disso, o relatório inclui o nome da empresa que realiza a análise, o analisador responsável pelo estudo, as propriedades do material simulado e os parâmetros-chave como a temperatura de fusão, a temperatura do molde e as definições de controlo de enchimento.

A área do projeto, outra informação crucial, ajuda a definir o âmbito da análise e fornece o contexto para a avaliação dos resultados. Esta área pode abranger toda a peça ou concentrar-se em regiões específicas de interesse, dependendo dos objectivos da análise. Ao definir claramente a área do projeto, o relatório da análise do fluxo do molde garante que a simulação representa com precisão as condições pretendidas.

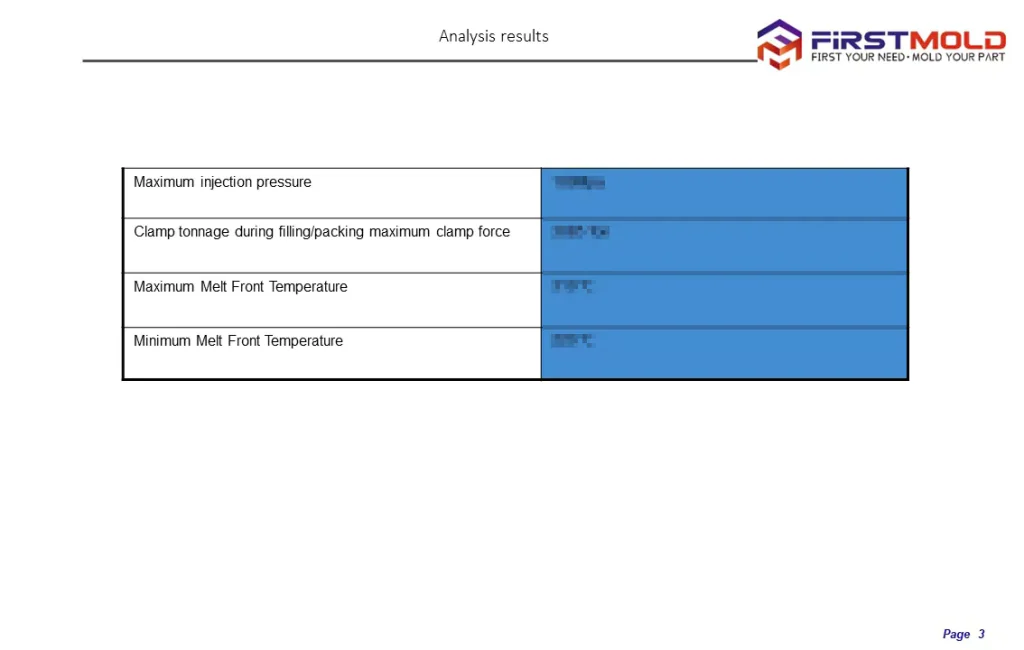

Os principais indicadores de desempenho também estão documentados no relatório. Estes incluem a pressão máxima de injeção, que indica a pressão necessária para encher completamente as cavidades do molde. A tonelagem de fixação, outro parâmetro importante, representa a força exercida pelo sistema de fixação do molde para manter o molde fechado durante a injeção. As temperaturas máxima e mínima da frente de fusão fornecem informações sobre o comportamento térmico do material durante o enchimento.

Ao incluir estes detalhes no relatório de análise do fluxo do molde, as partes interessadas podem compreender de forma abrangente o projeto e as condições específicas sob as quais a análise foi realizada. Esta transparência assegura que os resultados da análise podem ser corretamente interpretados e efetivamente utilizados para a tomada de decisões no processo de fabrico de ferramentas.

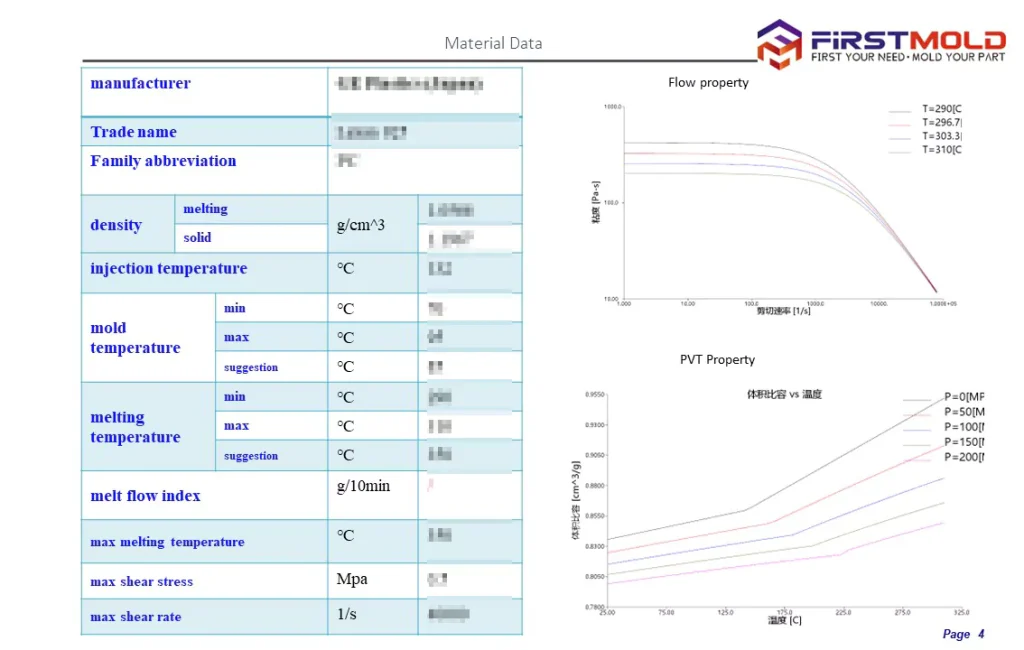

Dados do material

A secção de dados do material num relatório de análise do fluxo do molde inclui informações importantes sobre a resina que está a ser analisada. Isso inclui densidade, temperatura do molde, temperatura de fusão e índice de fluxo de fusão.

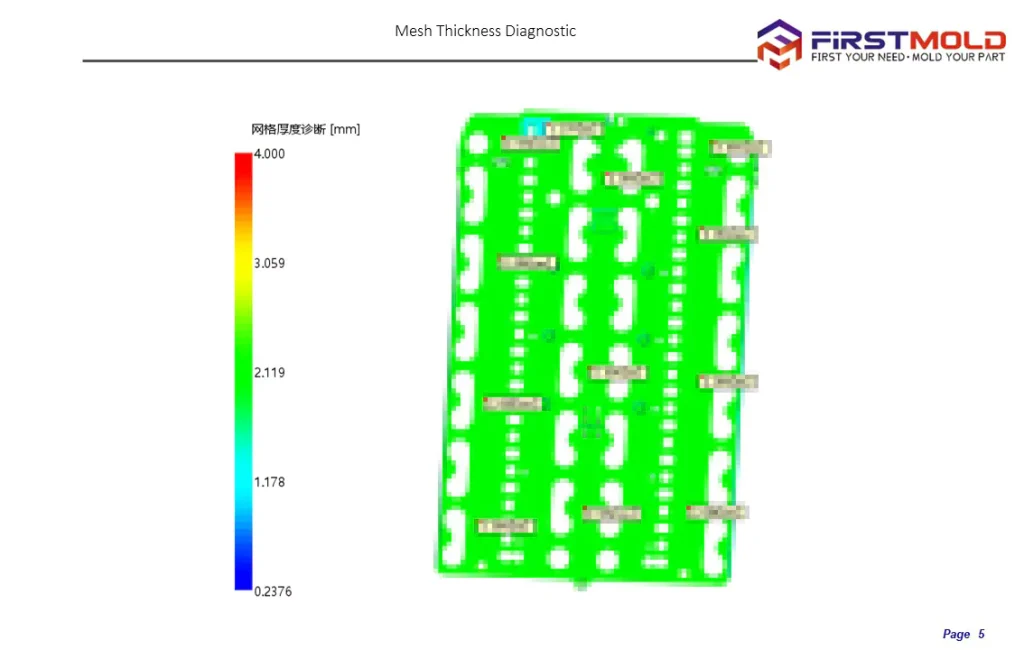

Diagnóstico da espessura da malha

O diagnóstico da espessura da malha é um aspeto importante da análise do fluxo do molde. Envolve a avaliação da espessura dos elementos da malha utilizados para simular a geometria da peça e do molde na análise. O objetivo do diagnóstico da espessura da malha é assegurar um nível adequado de refinamento da malha, equilibrando a precisão com a eficiência computacional.

Os analistas podem identificar áreas onde os elementos da malha são demasiado espessos ou demasiado finos, analisando a espessura da malha. Elementos espessos podem resultar em resultados imprecisos, enquanto elementos finos podem levar a um tempo computacional excessivo ou até mesmo a falhas na simulação. O ajuste da espessura da malha ajuda a alcançar um equilíbrio entre precisão e eficiência computacional.

Isto é crucial para obter resultados fiáveis na análise do fluxo do molde. Permite aos analistas refinar a malha em áreas críticas, tais como geometrias complexas ou regiões com elevados gradientes de fluxo ou temperatura. A simulação pode captar com precisão o comportamento do fluxo, a distribuição da pressão, as características de arrefecimento e outros factores importantes que afectam o processo de moldagem por injeção, optimizando a espessura da malha.

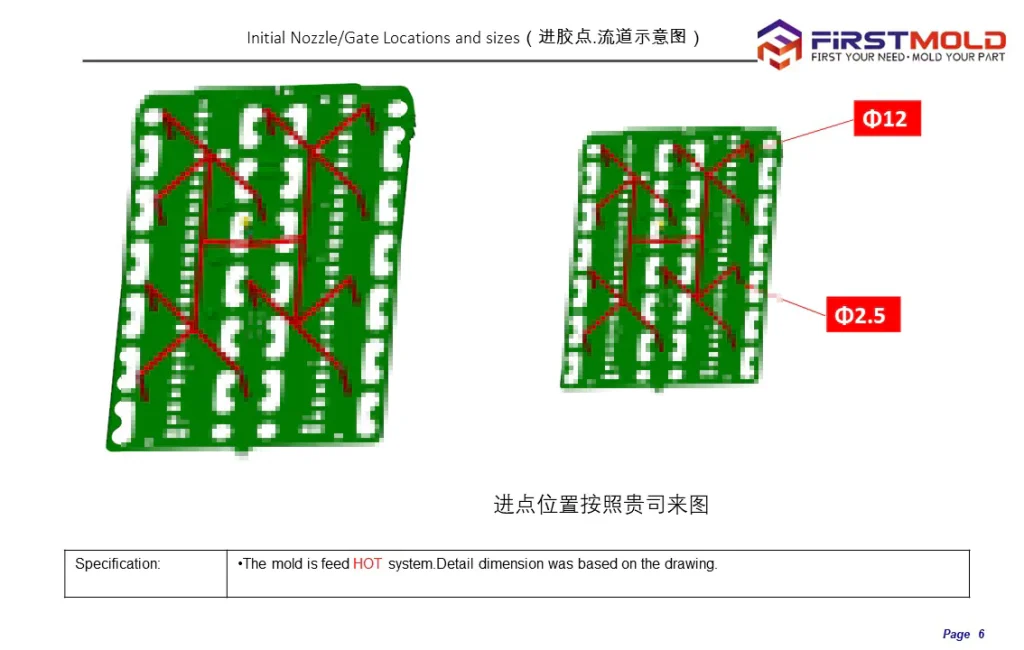

Localização e dimensões dos portões iniciais

Os analistas avaliam vários factores para determinar as localizações e dimensões ideais dos portões. Estes factores incluem:

Padrão de enchimento:

Os fabricantes devem escolher as localizações das portas para promover um enchimento equilibrado e uniforme da cavidade do molde. Isto assegura que o plástico derretido atinge todas as áreas da peça de forma consistente, minimizando potenciais defeitos como hesitações no fluxo, linhas de soldadura ou armadilhas de ar.

Distribuição da pressão e da velocidade:

A localização e as dimensões das comportas afectam a distribuição da pressão e da velocidade no interior do molde. A seleção adequada das comportas ajuda a manter um perfil de pressão apropriado, evitando uma queda de pressão excessiva ou tensão de cisalhamento, o que pode levar a problemas como empeno da peçae marcas de afundamento.

Eficiência de arrefecimento:

A localização dos portões deve ter em conta os requisitos de arrefecimento da peça. A colocação de portões em áreas que promovam um arrefecimento eficaz pode ajudar a obter tempos de ciclo mais curtos e aumentar a produtividade geral. Também ajuda a minimizar o potencial de defeitos relacionados com o calor, como marcas de afundamento ou distorção da peça.

Moldabilidade e capacidade de fabrico:

As localizações e dimensões das portas devem estar alinhadas com as restrições de conceção e fabrico do molde. Factores como a complexidade do molde, as limitações das ferramentas e a geometria da peça influenciam a seleção dos locais e tamanhos das portas. O objetivo é equilibrar a moldabilidade, a qualidade da peça e a facilidade de fabrico.

Através da análise do fluxo do molde, os analistas podem avaliar virtualmente diferentes localizações e tamanhos de porta, simulando o comportamento do fluxo e avaliando o impacto em parâmetros-chave como o tempo de enchimento, a distribuição da pressão, a taxa de cisalhamento e a eficiência do arrefecimento. Esta análise fornece informações valiosas para tomar decisões informadas e otimizar o design da porta antes de avançar com a produção real do molde.

Os clientes têm muitas vezes requisitos ou preferências específicas para a localização e tamanho das portas nas suas peças moldadas. Estas especificações podem ser baseadas na aparência desejada, funcionalidade ou considerações de fabrico. Quando se efectua a análise do fluxo do molde, é essencial ter em conta estas localizações e tamanhos de porta especificados pelo cliente para assegurar que a análise está de acordo com as suas expectativas.

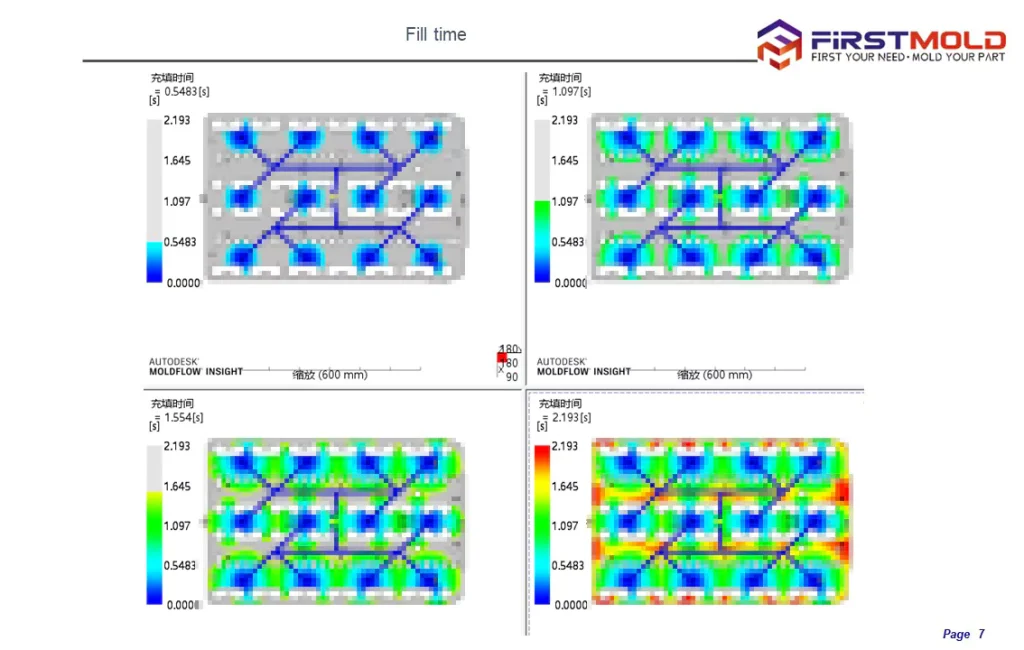

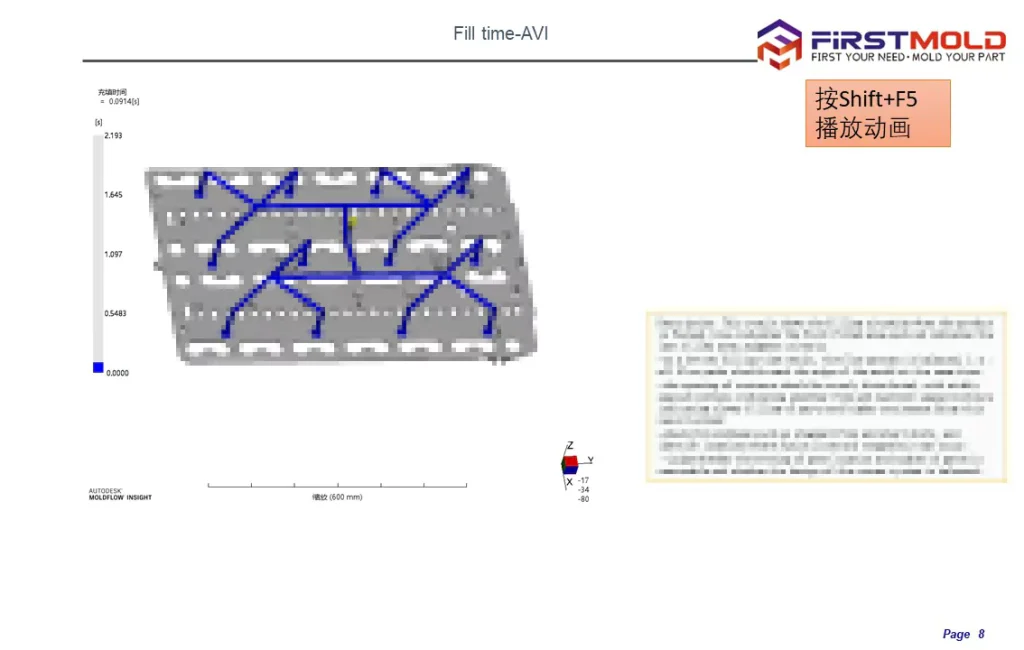

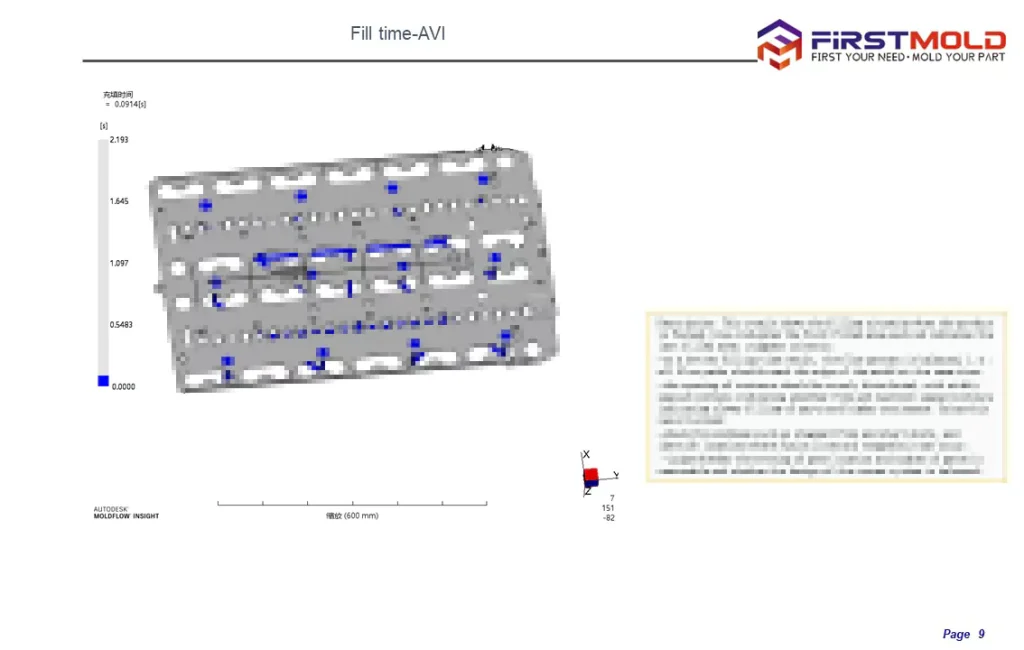

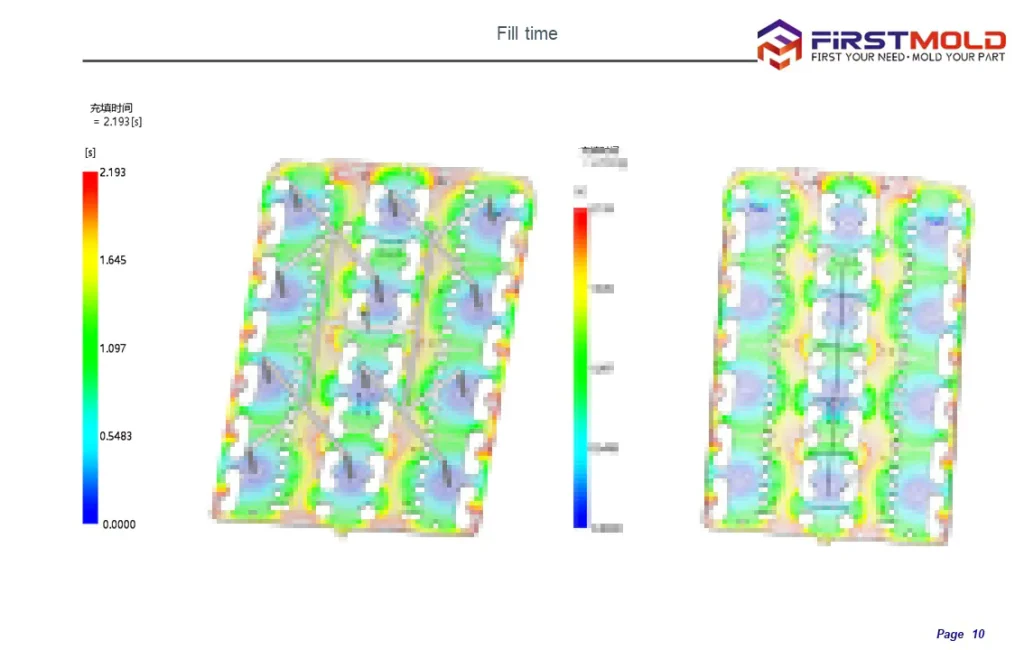

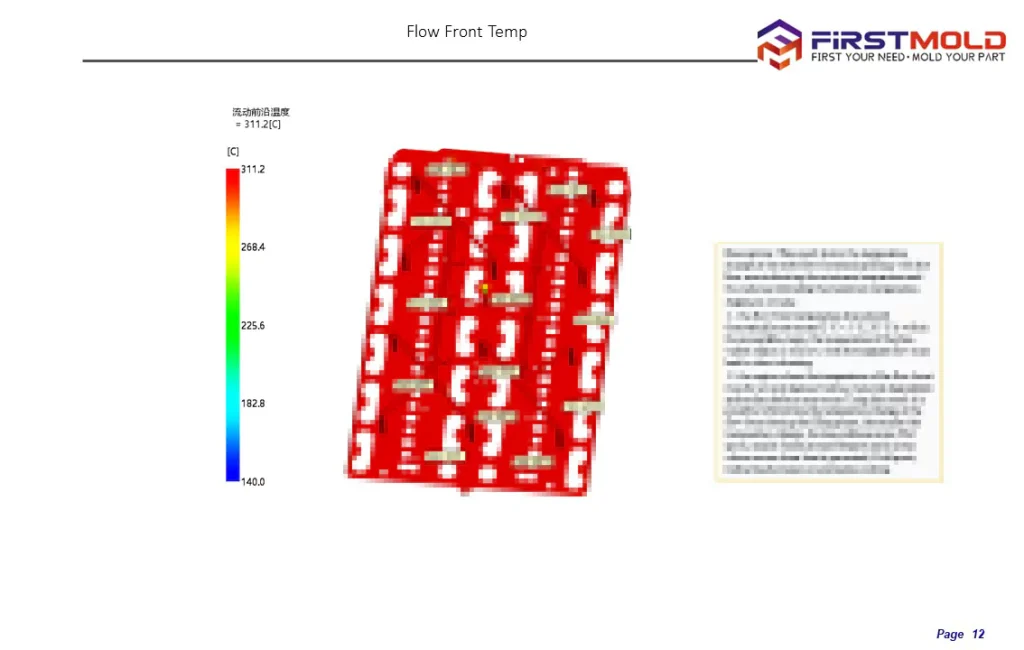

Tempo de enchimento

O tempo de enchimento do molde mostra, de facto, a expansão da frente de fluxo da massa fundida, tipicamente apresentada como um gráfico sombreado. No entanto, a afirmação relativa à utilização de um gráfico de padrão de nuvens está incorrecta. O tempo de enchimento do molde não é tipicamente apresentado utilizando um gráfico de nuvens com linhas de contorno.

O tempo de enchimento do molde é de facto um resultado importante e crítico na maioria das análises do fluxo do molde. Fornece informações sobre o comportamento do fluxo da massa fundida ao longo da cavidade e ajuda a identificar potenciais problemas no processo de moldagem por injeção.

Um processo de enchimento equilibrado é indicado quando a massa fundida atinge todas as partes remotas da cavidade essencialmente no mesmo momento. Isto significa um enchimento uniforme e reduz a probabilidade de defeitos ou inconsistências na peça moldada.

Os resultados do tempo de enchimento do molde podem ajudar a identificar problemas como tiros curtos e hesitações. Os disparos curtos ocorrem quando o material insuficiente preenche uma determinada área, resultando numa região cinzenta ou incompleta na análise. Por outro lado, contornos densos numa área pequena indicam hesitações, sugerindo uma potencial interrupção do fluxo ou inconsistência que pode levar a um disparo curto.

A sobreembalagem é outro problema que pode ser identificado através da análise do tempo de enchimento do molde. Se houver excesso de massa fundida num caminho de fluxo específico durante o enchimento inicial da cavidade, isso pode levar ao empacotamento excessivo. O empacotamento excessivo pode causar uma distribuição desigual da densidade, exceder o peso desejado do produto, desperdiçar material e até contribuir para problemas de empenamento.

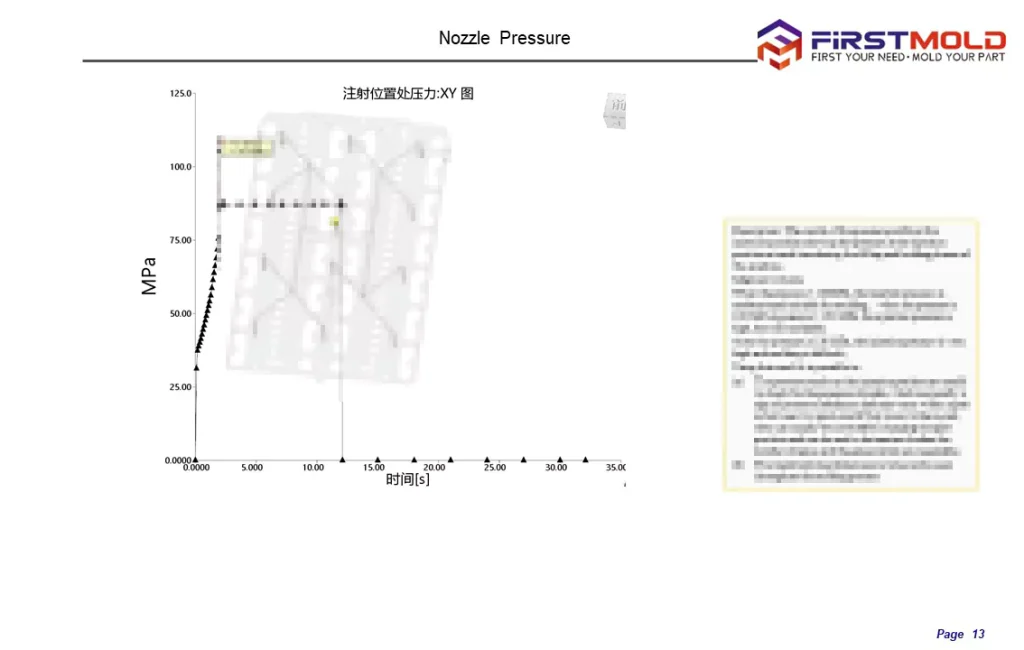

Pressão do bico

Durante a análise do fluxo do molde, o software calcula e visualiza a distribuição da pressão do bocal ao longo da cavidade do molde. Esta informação ajuda a avaliar o comportamento do enchimento, a identificar potenciais problemas e a otimizar o processo de moldagem.

A análise da pressão do bocal na análise do fluxo do molde tem vários objectivos:

Comportamento de enchimento:

Os dados de pressão do bico ajudam a entender como o material fundido flui e preenche a cavidade do molde. Fornecem informações sobre a progressão da frente de fluxo, padrões de fluxo e quaisquer variações na distribuição da pressão.

Qualidade da peça:

Ao analisar a pressão do bocal, é possível avaliar o impacto na qualidade da peça. Uma distribuição desigual da pressão do bico pode levar a inconsistências no enchimento, tais como desequilíbrios de fluxo, linhas de soldadura ou aprisionamento de ar, que podem afetar as propriedades da peça final.

Conceção e dimensionamento de portões:

A análise da pressão do bocal ajuda a avaliar a adequação das localizações e tamanhos das comportas. Ajuda a determinar as dimensões óptimas das comportas para garantir um fluxo de material adequado e minimizar potenciais problemas, como quedas de alta pressão ou restrições de fluxo.

Otimização de processos:

A análise da pressão do bico permite a identificação de potenciais oportunidades de otimização do processo. Ajuda a ajustar os parâmetros do processo, como a velocidade de injeção ou a temperatura da massa fundida, para obter uma distribuição mais uniforme da pressão no bocal e melhorar a eficiência global da moldagem.

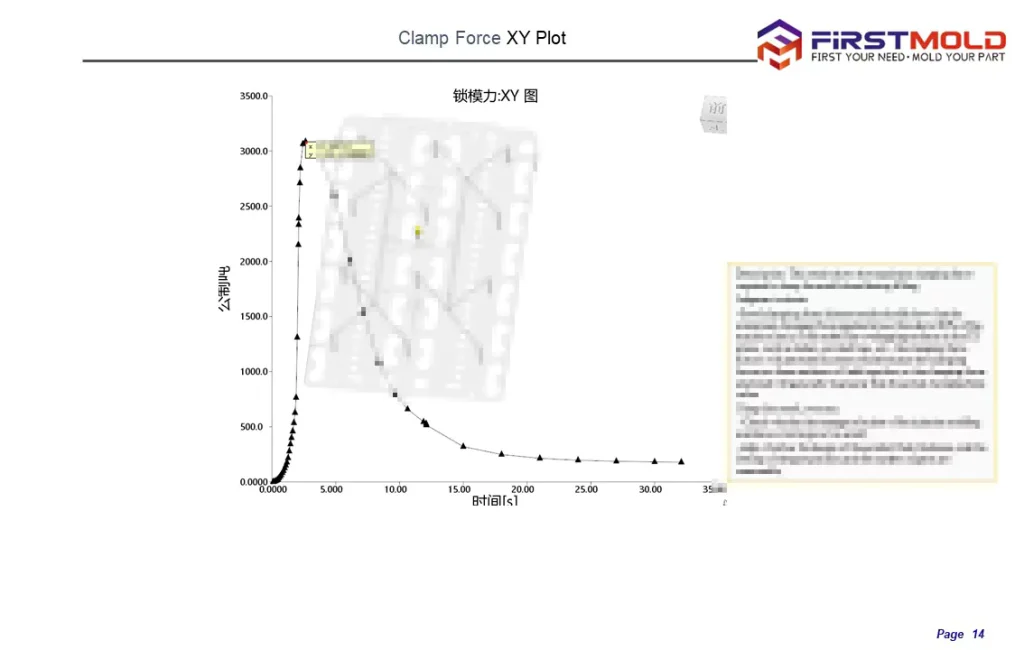

O gráfico XY da força de aperto

O gráfico XY da força de aperto na análise do fluxo do molde apresenta a variação da força de aperto ao longo do tempo. A força de fixação é influenciada por factores como o equilíbrio do enchimento do molde, a pressão de retenção e o tempo de transição para o controlo do volume/pressão. Mesmo pequenos ajustes nesses parâmetros podem levar a mudanças significativas na força de fechamento.

É fundamental garantir que a força de aperto máxima não excede a capacidade de força de aperto máxima da máquina de moldagem por injeção utilizada para produzir a peça. Exceder o limite de força de aperto da máquina pode resultar em potenciais danos no equipamento ou comprometer a qualidade da peça.

Ao analisar o gráfico XY da força de aperto, os fabricantes podem avaliar e otimizar a conceção do molde e os parâmetros do processo para manter a força de aperto dentro de limites seguros e eficientes. Isto ajuda a garantir operações de moldagem por injeção bem sucedidas e fiáveis, evitando quaisquer efeitos adversos no produto final e na própria máquina de moldagem por injeção.

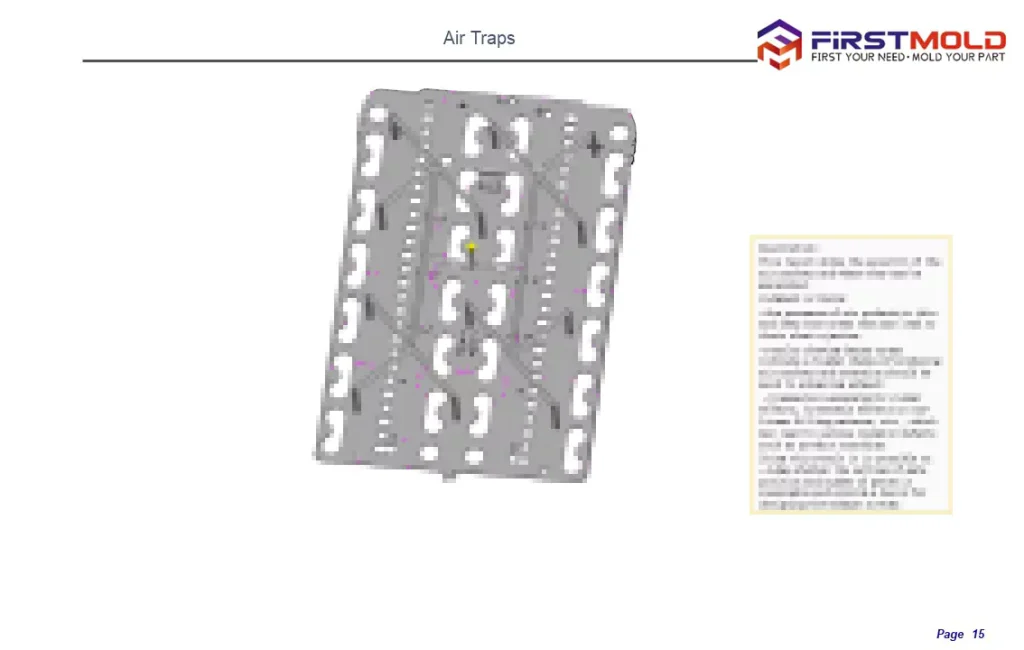

Purgadores de ar

As armadilhas de ar ocorrem quando o fluxo de material converge de várias direcções e fica preso em bolsas de ar dentro da cavidade do molde. Os resultados da análise do fluxo do molde identificam e mostram com exatidão estas bolsas de ar.

Quando os colectores de ar estão localizados na superfície de separação do molde, é importante assegurar a exaustão adequada do gás para evitar que o ar retido cause defeitos na peça moldada. Conseguimos isto incorporando ranhuras ou aberturas de exaustão no projeto do molde nos locais onde existem purgadores de ar.

Para eliminar as armadilhas de ar, é necessário abordar as áreas onde se formam as bolsas de ar. A modificação da espessura da parede do produto, o ajuste da posição do canal de injeção e a otimização do tempo de injeção podem ajudar a aliviar os problemas de retenção de ar e melhorar a qualidade geral da peça. Ao efetuar estes ajustes, o fluxo de material pode ser optimizado, reduzindo a probabilidade de formação de bolsas de ar e melhorando o enchimento e a embalagem da cavidade do molde.

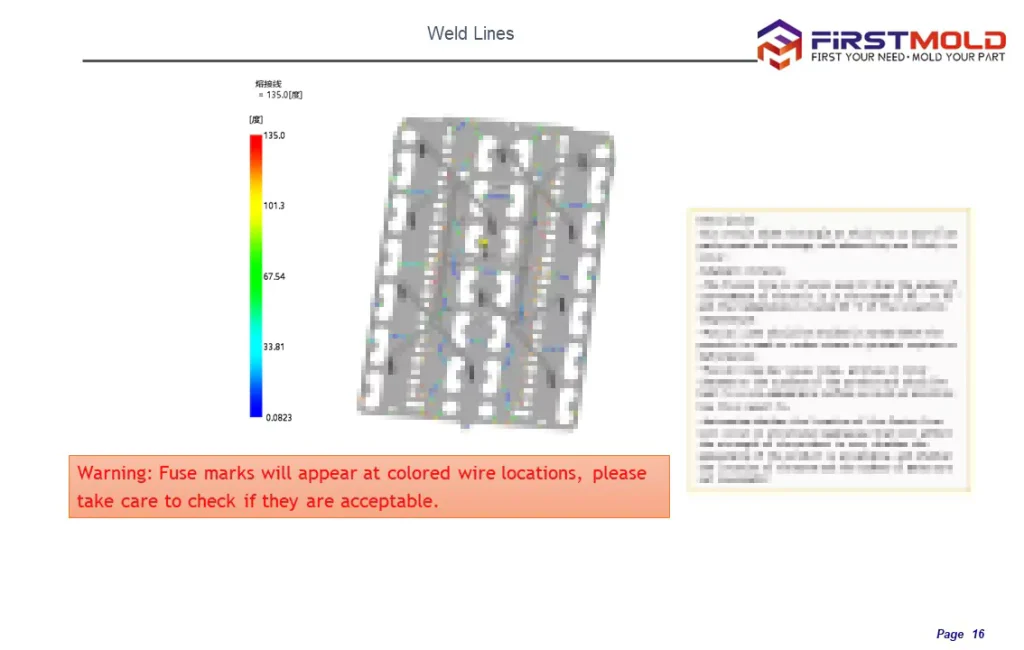

Linhas de soldadura

As linhas de soldadura são criadas quando duas frentes de fluxo de material fundido convergem ou quando uma frente de fluxo se separa e se recombina, o que ocorre normalmente quando o material fundido passa por um orifício ou encontra variações significativas de caudal. Nos casos em que existe uma discrepância notável nas taxas de fluxo, também se podem formar linhas de soldadura, como quando as secções mais grossas experimentam um fluxo mais rápido enquanto as secções mais finas têm um fluxo mais lento, resultando numa linha de soldadura na junção das duas.

As linhas de solda podem ser visualizadas na análise do fluxo do molde juntamente com os gráficos de tempo de enchimento do molde, temperatura e pressão. A observação destes resultados permite identificar a presença e a localização das linhas de soldadura. Reduzir o número de portas de injeção para resolver as linhas de soldadura pode ajudar a eliminar algumas delas. Além disso, a modificação das posições das portas ou o ajuste da espessura da parede do produto podem alterar o posicionamento das linhas de soldadura.

A gestão das linhas de soldadura é crucial na moldagem por injeção, uma vez que estas podem afetar a resistência e a estética do produto final. Ao otimizar o design do molde e os parâmetros do processo, os fabricantes podem minimizar a ocorrência e o impacto das linhas de soldadura, resultando em peças moldadas de maior qualidade e visualmente mais apelativas.

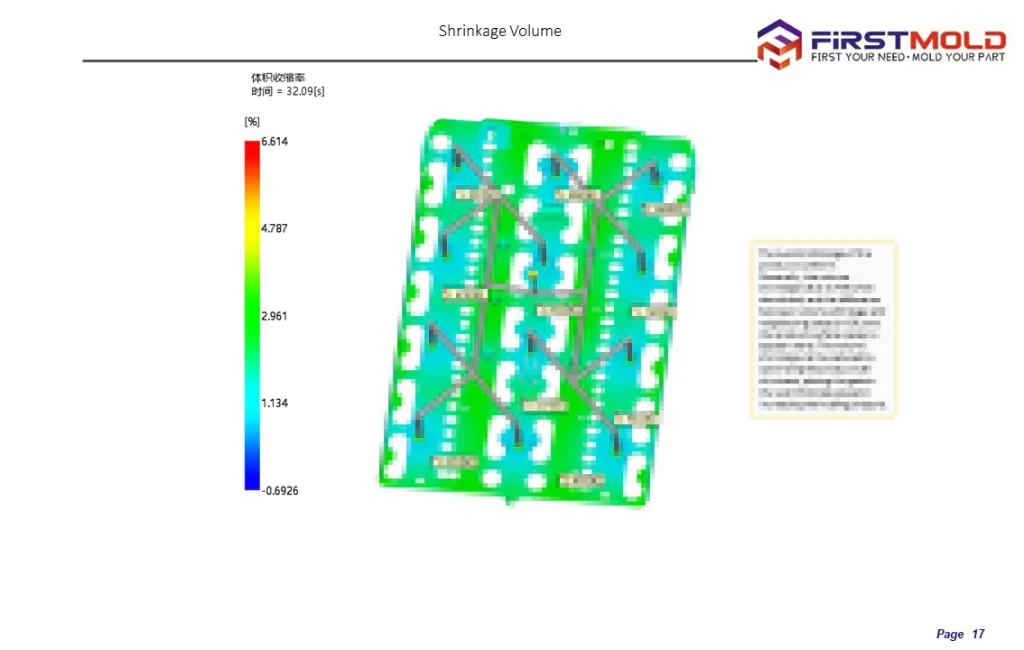

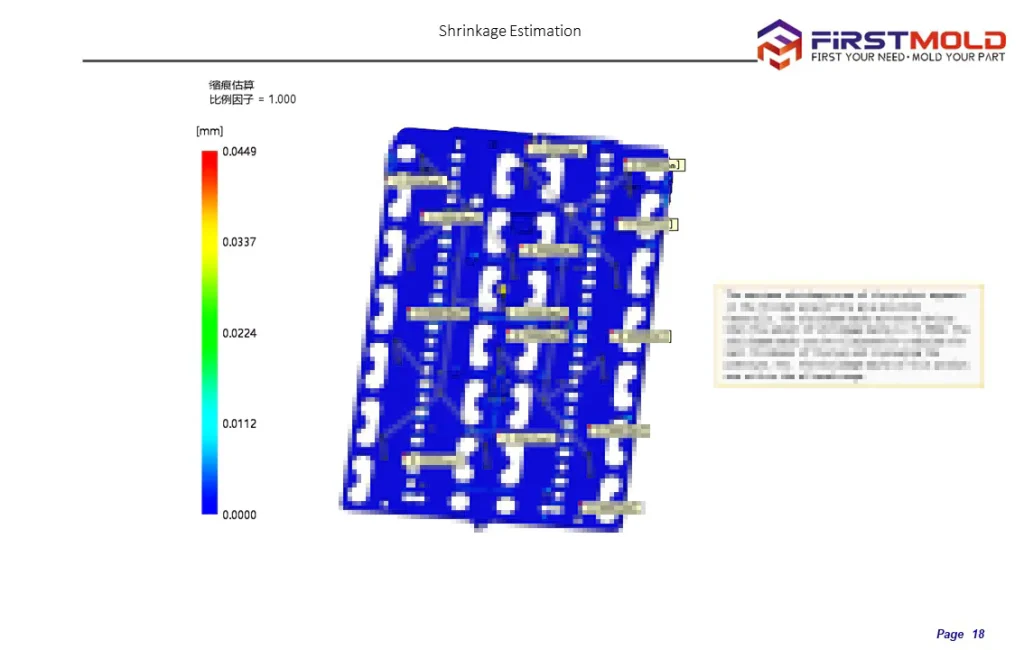

Volume de retração de plástico e estimativa de retração

Contração volumétricaO volume de contração, por vezes designado por volume de retração devido à tradução, refere-se à redução do volume de uma peça causada pela pressão de retenção durante o processo de moldagem. É tipicamente expressa como uma percentagem. A contração volumétrica serve como um resultado intermédio que indica a alteração na contração do produto durante as fases de retenção e arrefecimento. No entanto, é crucial reconhecer que a contração volumétrica na ejeção é considerada como a redução final do volume da peça.

Na prática, um conjunto de dados específico deriva a retração volumétrica na ejeção. Embora a retração deva ser uniforme em toda a cavidade, conseguir uma uniformidade perfeita pode ser um desafio. Os ajustes à curva de retenção podem ajudar a melhorar a uniformidade da contração, melhorando a qualidade geral da peça moldada.

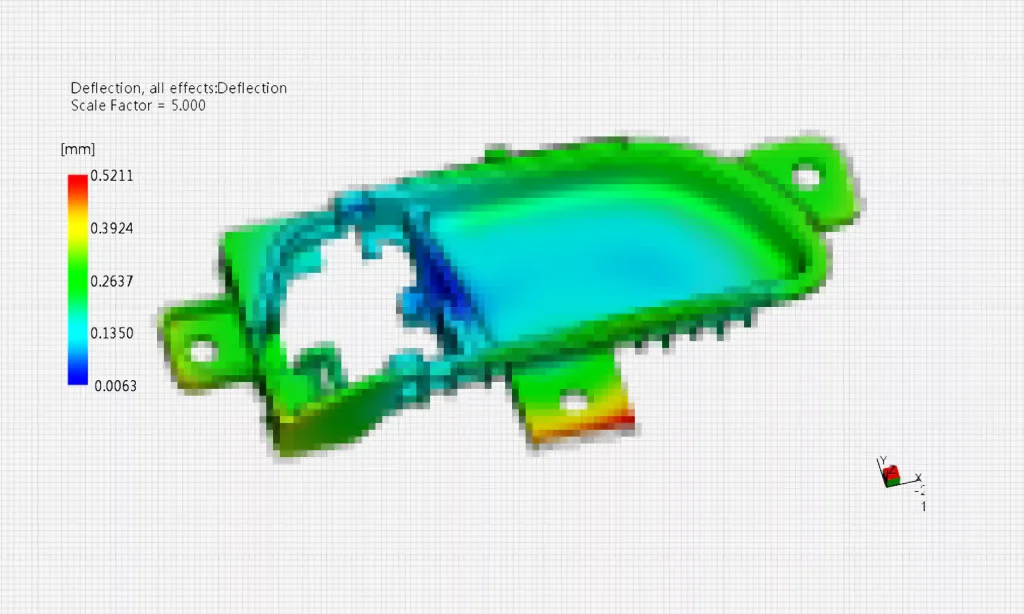

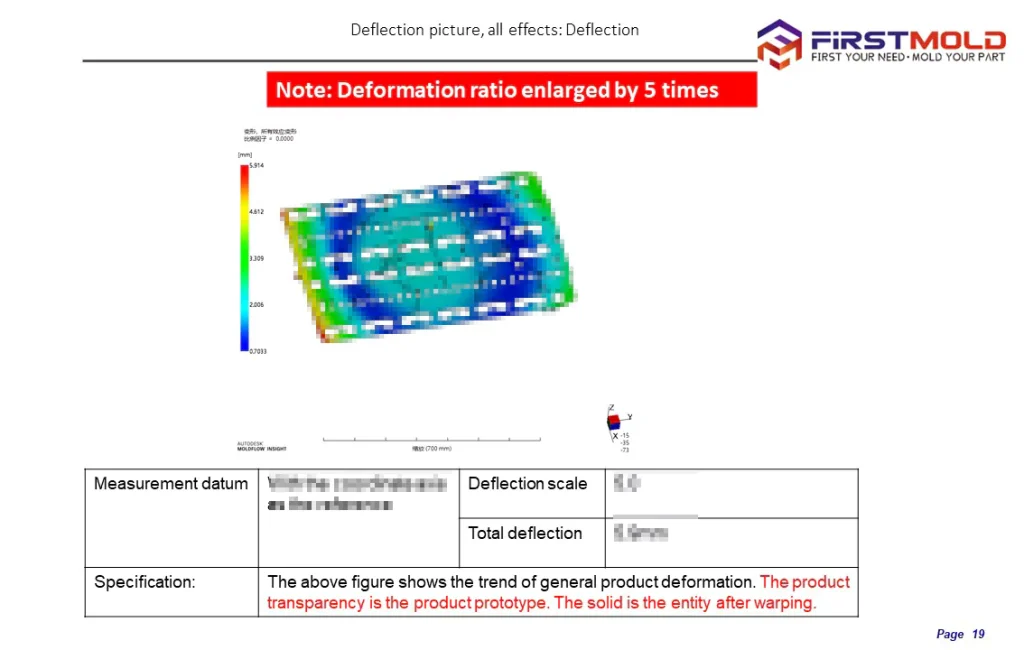

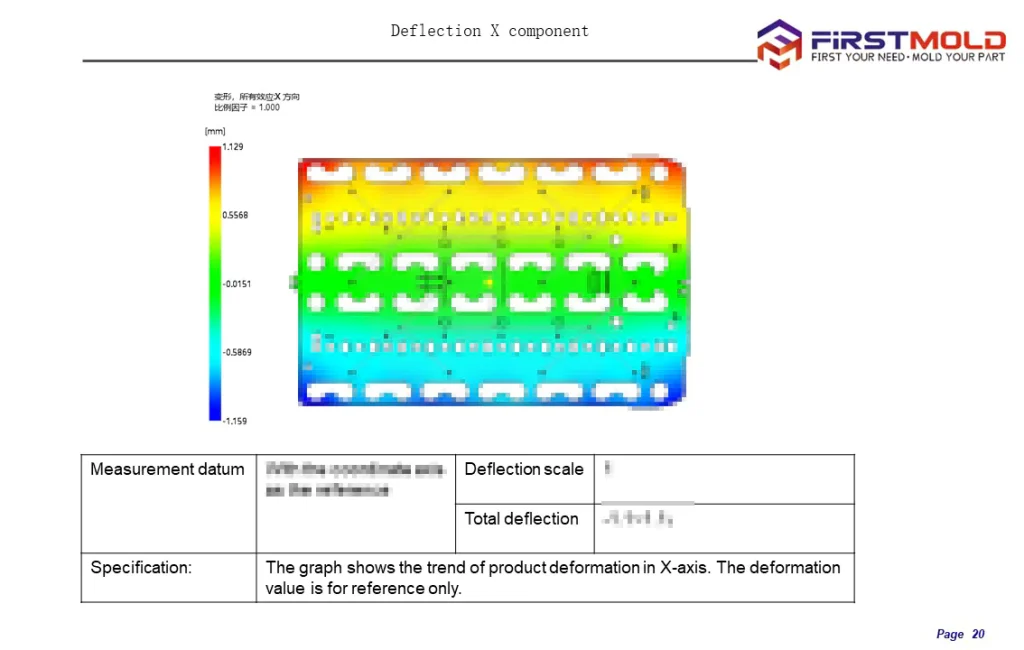

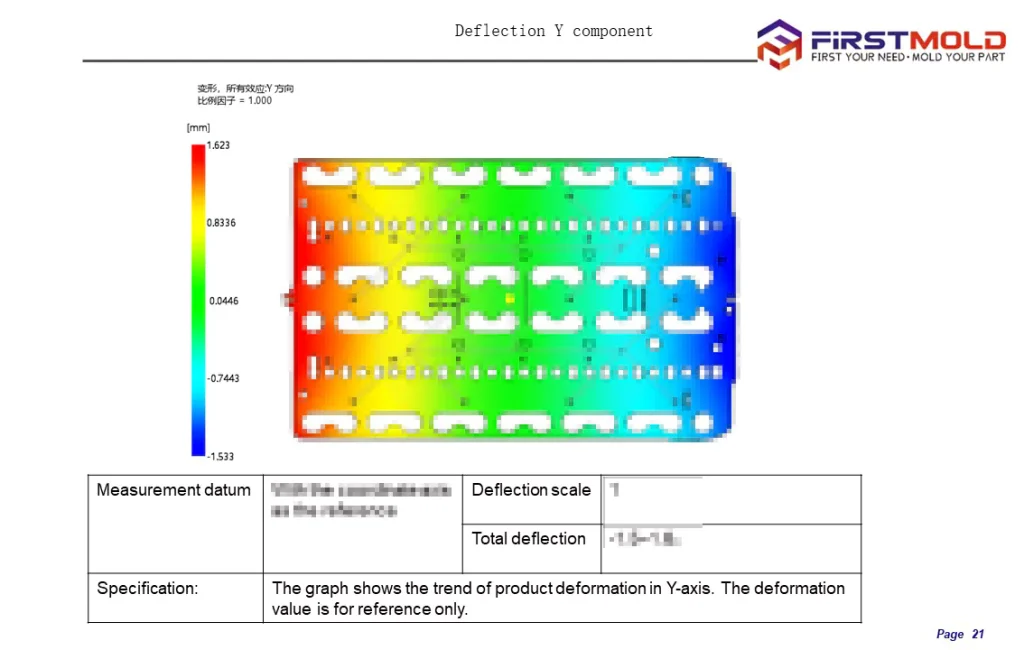

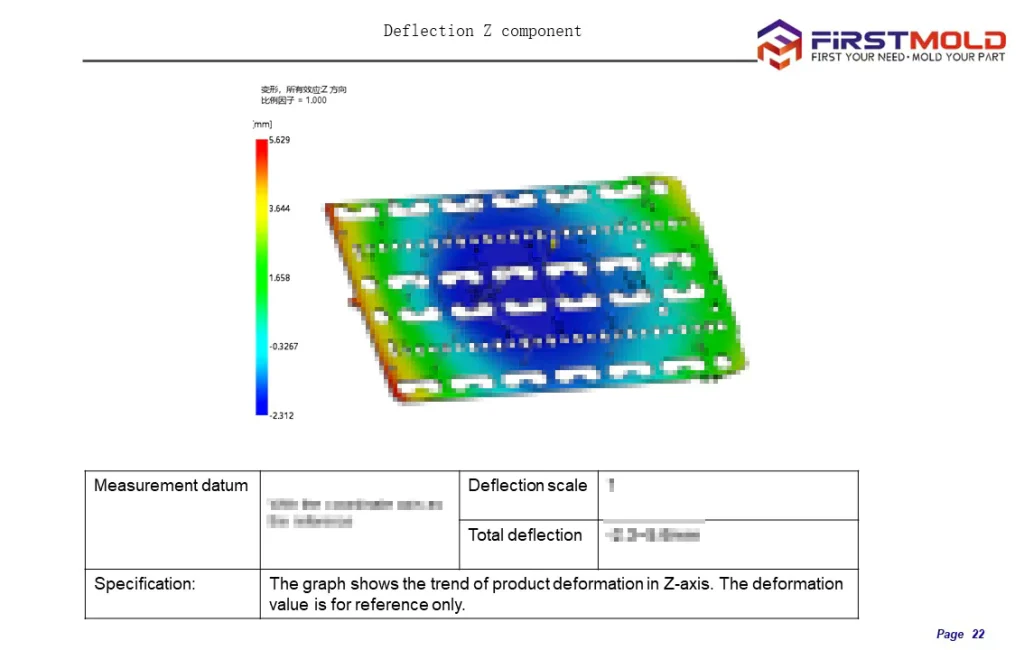

Deflexão

Vários factores, incluindo o arrefecimento, a contração, a orientação molecular e outras propriedades mecânicas do material, podem influenciar a deflexão de uma peça.

A deformação devida a factores de arrefecimento refere-se à deformação durante a fase de arrefecimento e solidificação do material plástico. O arrefecimento rápido pode levar a taxas de arrefecimento diferenciadas, resultando numa contração desigual e potencial empeno.

A contração inerente do material causa deflexão devido a factores de contração à medida que transita de um estado fundido para um estado sólido. A contração pode provocar a deformação da peça e resultar em alterações dimensionais.

A deflexão devida à orientação molecular ocorre quando as cadeias de polímeros se alinham numa determinada direção durante o processo de moldagem por injeção. Este alinhamento molecular pode influenciar as propriedades mecânicas e a forma da peça, levando à deflexão.

A deformação global refere-se à deformação total da peça, considerando todos os factores que contribuem para a mesma. Em contrapartida, os componentes de deformação nas direcções X, Y e Z representam a deformação específica em cada eixo.

Ter em conta todos estes factores durante a análise da deflexão da peça na análise do fluxo do molde é crucial para garantir previsões precisas e abordar eficazmente quaisquer preocupações potenciais relacionadas com o empeno ou a estabilidade dimensional.

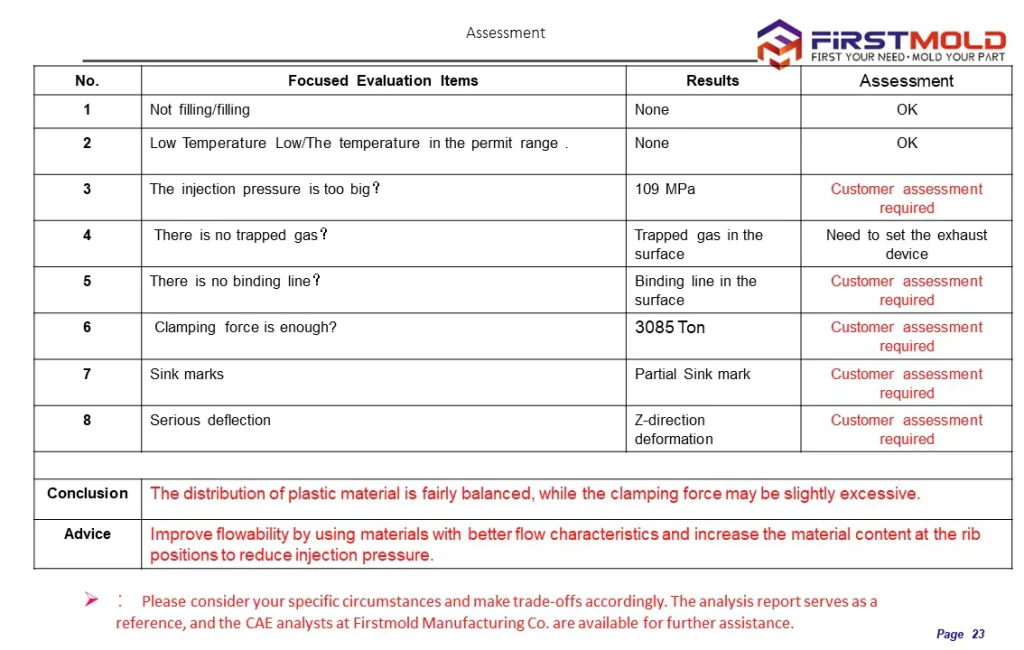

Avaliação e feedback

A avaliação na análise do fluxo do molde envolve normalmente uma revisão abrangente de vários factores e potenciais problemas relacionados com o processo de moldagem por injeção e a qualidade das peças.

Alguns itens de avaliação comuns na análise do fluxo do molde incluem:

Análise de enchimento:

Avaliar o padrão de enchimento e assegurar o enchimento completo da cavidade do molde sem quaisquer disparos curtos ou hesitações de fluxo.

Análise do arrefecimento:

Avaliação da eficiência do arrefecimento e identificação de potenciais problemas relacionados com o arrefecimento, como pontos quentes, arrefecimento irregular ou tempos de arrefecimento longos.

Análise de deflexão:

Analisar o potencial de deflexão ou distorção da peça devido ao encolhimento do material, arrefecimento ou factores estruturais.

Análise das linhas de soldadura e dos purgadores de ar:

Identificar a presença de linhas de soldadura e purgadores de ar e avaliar o seu potencial impacto na resistência, aspeto e funcionalidade da peça.

Análise da pressão e da temperatura:

Avaliar a pressão de injeção e a temperatura da frente de fusão para garantir que estão dentro de intervalos aceitáveis para o material escolhido e as condições do processo.

Análise da força de aperto:

Verificar se a força de aperto calculada necessária para manter o molde fechado durante a injeção está dentro das capacidades da máquina de moldagem por injeção.

Análise das marcas de afundamento:

Identificação de áreas com potenciais marcas de afundamento ou depressões superficiais causadas por arrefecimento não uniforme ou contração do material.

Análise da localização dos portões:

Avaliação das localizações e tamanhos dos portões para otimizar o padrão de enchimento, minimizar as linhas de soldadura e obter um enchimento equilibrado.

Análise do fluxo de materiais:

Avaliar o comportamento do fluxo do material ao longo da cavidade do molde para garantir um enchimento uniforme e evitar problemas como jactos ou desequilíbrios de fluxo.

Retração e análise dimensional:

Analisar a contração do material e prever as potenciais alterações dimensionais da peça após a moldagem.

Estes exemplos apenas abordam uma fração dos critérios de avaliação englobados numa análise abrangente do fluxo do molde. Os critérios de avaliação específicos podem variar consoante os requisitos do projeto, a complexidade da peça e os padrões de qualidade pretendidos.

Resumo do projeto de análise do fluxo de moldes

O conteúdo acima representa uma visão geral completa do relatório de análise do fluxo do molde. É crucial salientar que a análise de dados efectuada num relatório de análise do fluxo do molde pode variar consoante o produto específico em análise. Geralmente, a análise englobará os seguintes aspectos:

Análise de enchimento:

- Tempo de enchimento

- Linhas de soldadura

- Armadilhas de ar

- A temperatura na frente de escoamento

Análise da exploração:

- Fração da camada congelada

- Pressão no local de injeção (Gráfico XY)

- Contração volumétrica

- Índice do sumidouro

- Força de aperto (XY Plot)

Análise de deflexão:

- Distribuição da temperatura na peça

- Diferença de temperatura no interior da peça

Conclusão

Embora eu tenha uma posição positiva em relação à análise do fluxo do molde, a realidade da sua implementação na produção real revela frequentemente certas deficiências e resultados inesperados. Reconhecendo isto, estou determinado a aprofundar o assunto e a partilhar as minhas percepções pessoais, pontos de vista e opiniões sobre a análise do fluxo do molde. Eu sou Lee Young da FirstMold. Num futuro próximo, prevejo a publicação de conteúdos dedicados a este tópico fascinante e convido-o a manter-se ligado e a segui-lo se partilhar um interesse semelhante. Juntos, vamos explorar os meandros da análise do fluxo do molde e desbloquear o seu potencial para melhorar os processos de fabrico.