O ângulo de inclinação não é exclusivo da moldagem por injeção. A sua importância repercute-se em várias tecnologias de processo. Por exemplo, na moldagem por injeção, o ângulo de inclinação é crucial para facilitar a ejeção suave das peças sem causar danos. Do mesmo modo, na fundição sob pressão, o ângulo de inclinação impede que as peças fundidas fiquem presas no molde. Ao assegurar que o molde e as peças moldadas não são perfeitamente paralelos, o ângulo de inclinação proporciona uma ligeira conicidade que facilita a remoção das peças. Este conceito estende-se à maioria dos processos de fabrico que envolvem moldes, realçando a sua importância universal.

Hoje, vamos discutir este importante conceito.

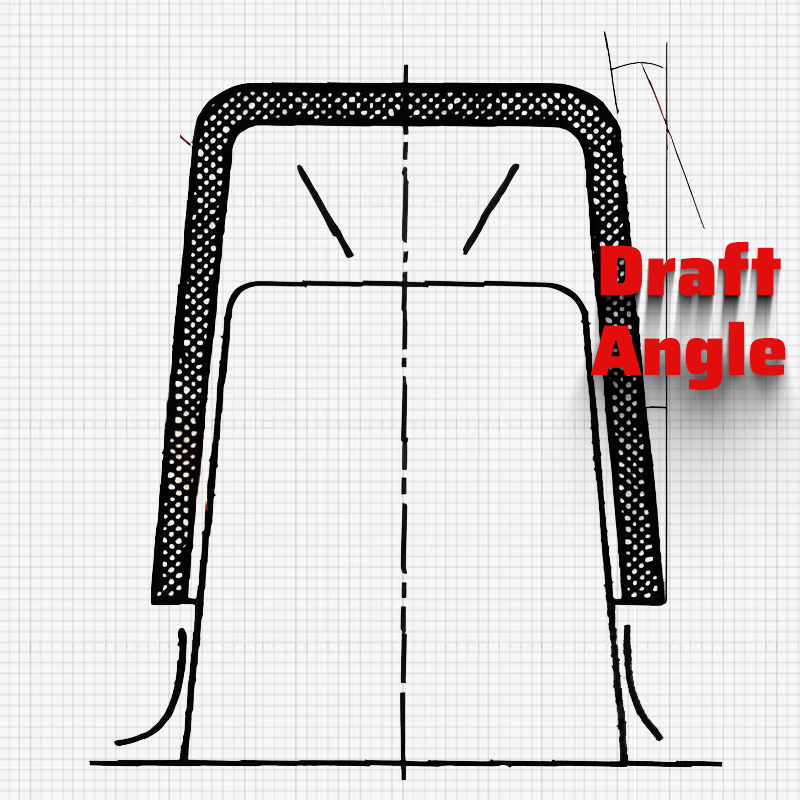

Significado de Draft Angle

O termo ângulo de inclinação refere-se ao ângulo projetado no molde para facilitar a remoção da peça moldada. Especificamente, é o ângulo das superfícies moldadas na direção da abertura do molde.

Quem concebe o ângulo do projeto?

Uma vez que o ângulo de inclinação se reflecte, em última análise, no molde, discute-se frequentemente se o ângulo de inclinação deve ser concebido pelo engenheiro de estruturas ou pelo engenheiro de moldes. Atualmente, existem duas abordagens principais:

- O engenheiro estrutural deve assegurar que todas as superfícies têm um ângulo de inclinação durante a fase de conceção da peça (exceto no caso de algumas estruturas que requerem a avaliação do engenheiro de moldes).

- O engenheiro estrutural é responsável pela aplicação de ângulos de inclinação às superfícies de aparência e às superfícies de montagem chave, enquanto outras superfícies não críticas são deixadas ao engenheiro de moldes para tratar durante a conceção do molde com base na experiência.

Ambas as abordagens têm os seus prós e contras, e a escolha deve ser feita com base na situação específica:

Para a primeira abordagem:

- Prós:

- Assegura a ausência de interferências estruturais, mantém os requisitos de conceção para as folgas de montagem e as tolerâncias dimensionais, garantindo assim a qualidade das peças.

- Poupa tempo na revisão do DFM (Design for Manufacturability) do molde, evitando disputas de qualidade subsequentes.

- Contras:

- Requer que o engenheiro estrutural tenha uma vasta experiência em moldes; caso contrário, os ângulos de inclinação projectados podem não facilitar uma ejeção suave.

- Uma vez que todas as superfícies necessitam de um ângulo de inclinação, a carga de trabalho do engenheiro estrutural aumenta, podendo atrasar projectos com prazos apertados.

- As superfícies verticais originais tornam-se inclinadas após a aplicação de ângulos de inclinação, complicando as modificações estruturais subsequentes.

- A adição de ângulos de inclinação resulta em mais linhas de interferência nos desenhos de engenharia, aumentando a probabilidade de erros de anotação.

Para a segunda abordagem:

- Prós:

- Poupa tempo de conceção ao engenheiro estrutural; engenheiros de moldes experientes concebem os ângulos de inclinação, assegurando normalmente uma ejeção suave.

- Simplifica as modificações estruturais subsequentes e as anotações de desenhos de engenharia para o engenheiro de estruturas.

- Contras:

- Os engenheiros de moldes podem não compreender totalmente os requisitos funcionais do produto, pensando apenas numa perspetiva de ejeção, possivelmente não cumprindo os requisitos estruturais, tais como interferências, folgas, dimensões e resistência.

- Aumenta a carga de trabalho do engenheiro de moldes, uma vez que normalmente remove os filetes antes de adicionar o ângulo de inclinação, e depois volta a aplicar os filetes, resultando potencialmente em discrepâncias entre os filetes novos e os originais.

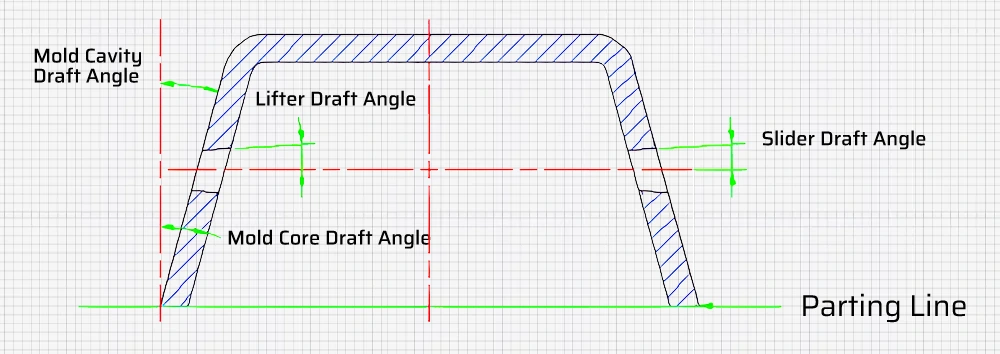

Tipos de ângulos de inclinação

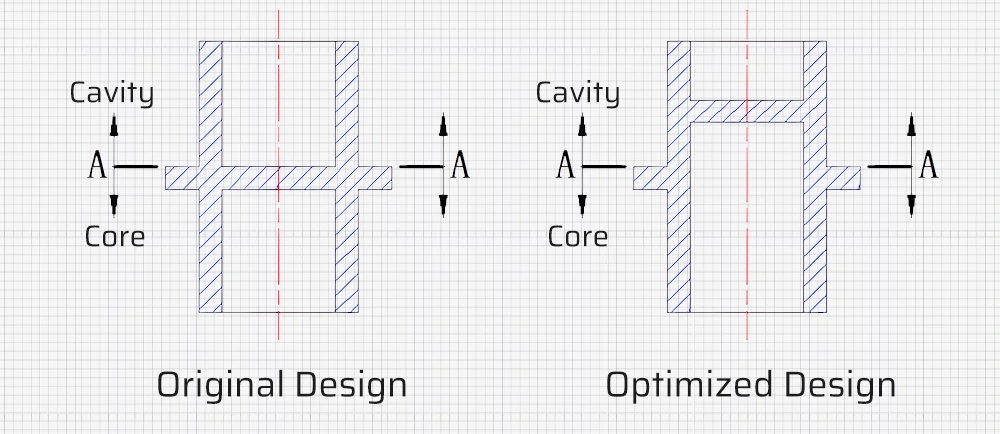

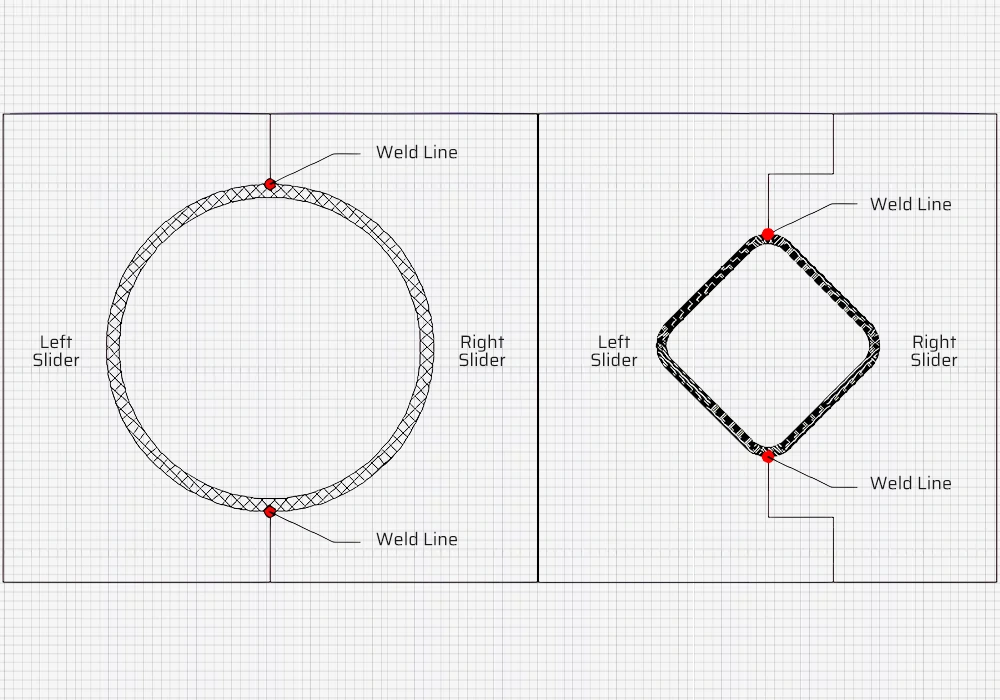

Os ângulos de inclinação podem ser classificados em ângulos de inclinação da cavidade e ângulos de inclinação do núcleo, que se distinguem pela linha de separação que separa a cavidade e o núcleo. As superfícies paralelas à direção de ejeção na cavidade requerem ângulos de estiragem do núcleo, e as do núcleo requerem ângulos de estiragem do núcleo. Adicionalmente, se o molde tiver núcleos laterais (elevadores e controles deslizantes), estes requerem ângulos de tração do elevador e ângulos de tração do cursor, com a direção da tração a seguir à direção do movimento do cursor.

A direção da estiragem é geralmente baseada na linha de partição para garantir que a maior dimensão após a estiragem esteja próxima da linha de partição, facilitando a ejeção suave.

Porquê conceber ângulos de inclinação?

Os ângulos de inclinação são uma estrutura de processo. Teoricamente, as estruturas do produto não necessitam de ângulos de inclinação, a menos que tal seja exigido pelo projeto. No entanto, devido às limitações dos processos de moldagem, como a moldagem por injeção, os produtos de plástico têm de ser removidos do molde após a moldagem e o arrefecimento. Sem os ângulos de inclinação, seria muito difícil remover as peças de plástico do molde. Pense na dificuldade de separar bancos de plástico empilhados, que já têm um ângulo de inclinação, quanto mais peças de plástico sem ângulos de inclinação que precisam de ser retiradas do molde.

Porque é que é difícil retirar peças de plástico do molde sem um ângulo de inclinação?

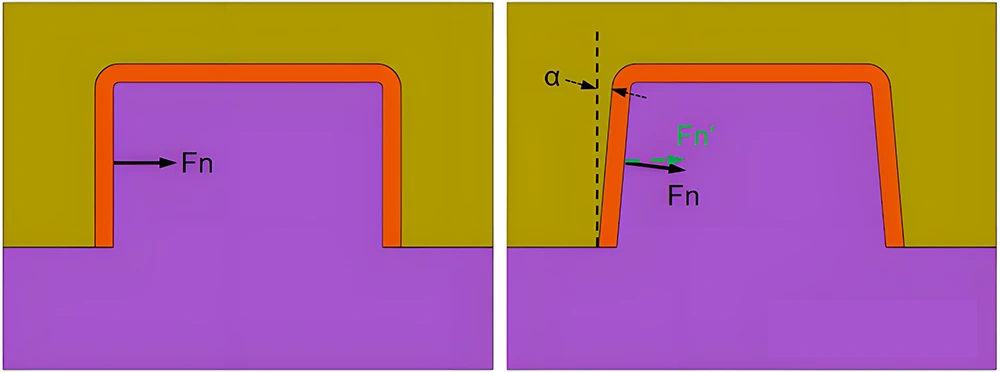

Na moldagem por injeção, a resina fundida flui para o molde fechado e preenche a cavidade entre o núcleo e a cavidade. Os materiais termoplásticos tendem a encolher em direção ao núcleo do molde durante o arrefecimento, fazendo com que as peças de plástico adiram firmemente ao núcleo do molde. Adicionalmente, alguns plásticos podem afastar-se microscopicamente da parede da cavidade do molde, mas a maioria continuará a entrar em contacto com a parede da cavidade.

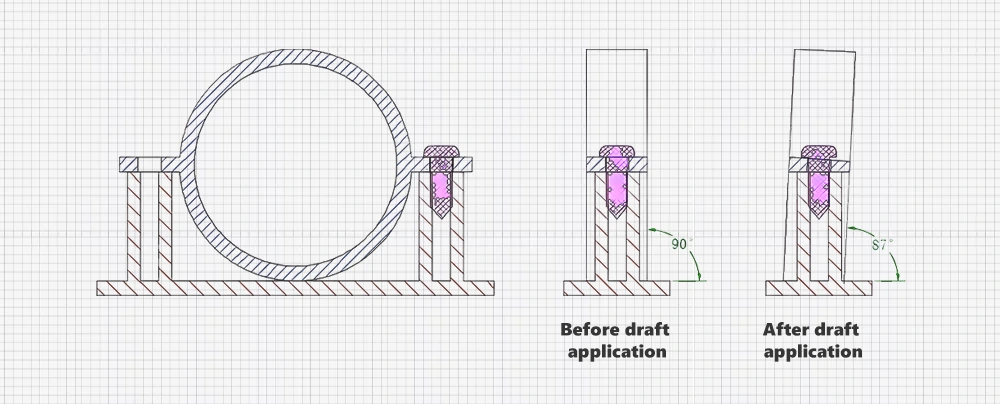

Durante a abertura do molde, quer a superfície exterior da peça plástica entre em contacto com a parede da cavidade, quer a superfície interior entre em contacto com o núcleo, a peça plástica experimenta uma resistência de atrito oposta à direção de ejeção. A força de atrito, representada por 𝑓=𝜇×𝐹𝑛f=μ×Fndepende da rugosidade da superfície de contacto (𝜇μ) e o tensão de contração (𝐹𝑛Fn), que por sua vez está relacionado com o ângulo de inclinação.

Ao conceber um ângulo de inclinação, a força de atrito na direção de ejeção 𝑓=𝜇×𝐹𝑛×cos𝛼f=μ×Fn×cosα diminui à medida que o ângulo de inclinação 𝛼α aumenta. Geralmente, o ângulo de inclinação não é muito grande, pelo que a sua contribuição para a redução do atrito estático é limitada.

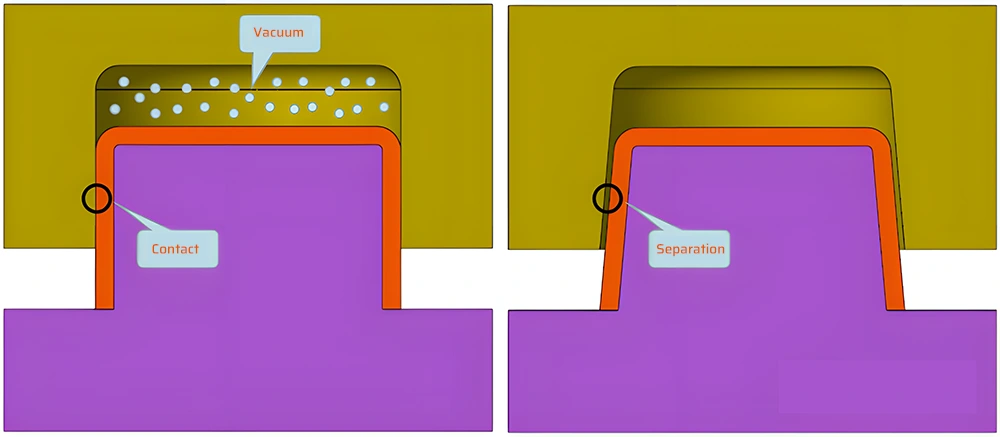

A principal função do ângulo de inclinação é garantir que, quando a peça de plástico se separa do molde, já não entra em contacto com o molde, eliminando a fricção. Sem um ângulo de inclinação, a peça de plástico passaria a ter uma fricção de deslizamento aquando da separação e, no caso de superfícies de alto brilho, a cavidade poderia formar um vácuo, dificultando a separação completa da peça de plástico da cavidade. O pior cenário possível é a aderência à cavidade, causando a deformação da estrutura do núcleo da peça de plástico durante a ejeção.

Vantagens dos ângulos de inclinação:

Os ângulos de inclinação podem por vezes criar conflitos de interesse. Os moldadores de injeção preferem ângulos de inclinação maiores para facilitar a ejeção. Os fabricantes de moldes, por outro lado, consideram a maquinação de todas as superfícies da cavidade e do núcleo com ângulos uma tarefa difícil, uma vez que complica características simples que poderiam ser maquinadas com equipamento mais simples e custos mais baixos. Os projectistas de produtos podem considerar que os ângulos de inclinação complicam o design da peça e alteram o seu aspeto.

Apesar destes desafios, é crucial garantir que as peças moldadas cumprem os padrões de qualidade exigidos. Sem ângulos de inclinação, as hipóteses de problemas na moldagem por injeção aumentam, aumentando desnecessariamente os custos de produção e prolongando os prazos de entrega. Para além de facilitar a remoção da peça do molde, os ângulos de inclinação oferecem outras vantagens:

- Reduzir a possibilidade de danificar as superfícies das peças durante a ejeção.

- Assegurar a uniformidade e a integridade das texturas e dos acabamentos das superfícies.

- Minimizar a deformação da peça devido à resistência à ejeção.

- Reduzir o desgaste das peças moldadas e diminuir a probabilidade de danos no molde.

- Reduzir o tempo total de arrefecimento, eliminando ou reduzindo a necessidade de configurações de ejeção complexas.

- Redução direta e indireta dos custos globais de produção.

Princípios de conceção do ângulo de inclinação

- Garantir uma ejeção suave

- Manter a funcionalidade estrutural

- Satisfazer os requisitos estéticos

Garantir uma ejeção suave:

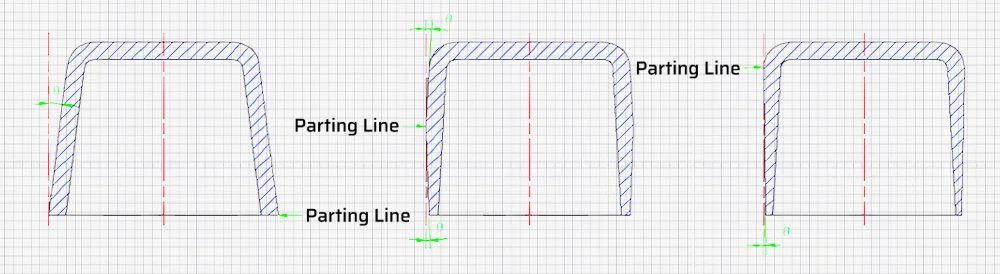

Após a abertura do molde, a peça de plástico deve permanecer no lado do núcleo para facilitar a ejeção final.

A remoção de uma peça de plástico do molde envolve duas etapas:

1. Separa-se da parede da cavidade

A superfície exterior da peça de plástico separa-se da parede da cavidade. Normalmente, não existem estruturas adicionais que ajudem a esta separação, pelo que a fricção entre a superfície exterior e a parede da cavidade deve ser minimizada.

2. Separa-se da parede do núcleo

A superfície interna da peça plástica separa-se da parede do núcleo. O molde utiliza geralmente pinos ejectores, pinos angulares ou placas ejectoras para este efeito. A fricção entre a superfície interna e o núcleo deve ser maior do que a fricção entre a superfície externa e a parede da cavidade para garantir que a peça permaneça no lado do núcleo durante a abertura do molde.

Uma vez que o plástico tende a encolher em direção ao núcleo do molde, criando uma maior tensão de encolhimento, o atrito entre a superfície interna e o núcleo será maior do que entre a superfície externa e a parede da cavidade, dada a rugosidade consistente e o ângulo de inclinação. É por este motivo que os machos são normalmente concebidos dentro do macho e as cavidades dentro da cavidade, com o lado complexo da peça de plástico no macho e o lado relativamente simples (lado da aparência) na cavidade.

No entanto, existem excepções. Por exemplo, se a superfície interna for uma superfície de aparência que não pode ter marcas de pinos ejectores, o núcleo estaria na cavidade e a cavidade no núcleo. Para evitar a aderência à cavidade, esta necessita de mecanismos de ejeção auxiliares.

Em alguns casos, as peças podem ter superfícies superiores e inferiores semelhantes, sem um lado de aparência distinta. Para estas peças, se não existirem requisitos específicos, o ângulo de inclinação do núcleo deve ser minimizado enquanto o ângulo de inclinação da cavidade deve ser maximizado (dentro da tolerância da peça) para assegurar que a peça permanece no lado do molde em movimento, evitando a necessidade de mecanismos de ejeção auxiliares na cavidade.

Para as estruturas de conceção ajustável, o núcleo pode ser modificado de modo a que 1/3 fique na cavidade e 2/3 no núcleo, reduzindo o risco de aderência à cavidade.

Determinação do tamanho do ângulo de inclinação:

Não existe uma norma unificada para a dimensão do ângulo de inclinação e os cálculos teóricos são um desafio devido à complexidade dos modelos de fricção e à variação dos parâmetros de injeção. A simulação pode fornecer valores de referência, mas consome muito tempo e recursos, muitas vezes para além das capacidades das oficinas de moldes. A experiência prática é crucial e os engenheiros estruturais têm de compreender este aspeto para incorporar ângulos de inclinação em estruturas críticas durante o projeto, reduzindo a necessidade de modificações subsequentes com base no feedback do engenheiro de moldes e evitando problemas desnecessários.

Factores que influenciam a dimensão do ângulo de inclinação:

- Características do material: Os plásticos duros requerem ângulos de inclinação maiores do que os plásticos macios, que podem não necessitar de ângulos de inclinação devido à sua flexibilidade.

- Taxa de retração: Os plásticos com taxas de retração mais elevadas agarram o núcleo com mais força, exigindo ângulos de inclinação maiores.

- Coeficiente de fricção: Materiais com coeficientes de atrito mais baixos, como PA e POMAs superfícies mais ásperas necessitam de ângulos de inclinação mais pequenos. As superfícies mais ásperas requerem ângulos de inclinação maiores.

- Espessura da parede: Paredes mais espessas exercem maior força sobre o núcleo, necessitando de ângulos de inclinação maiores.

- Complexidade geométrica: Formas complexas ou peças com muitos furos requerem ângulos de inclinação maiores para evitar a necessidade de numerosos pinos ejectores, que devem ser dispostos simetricamente para evitar deformações durante a ejeção.

- Transparência: As peças com requisitos ópticos necessitam de ângulos de inclinação maiores.

Gamas específicas de ângulos de inclinação:

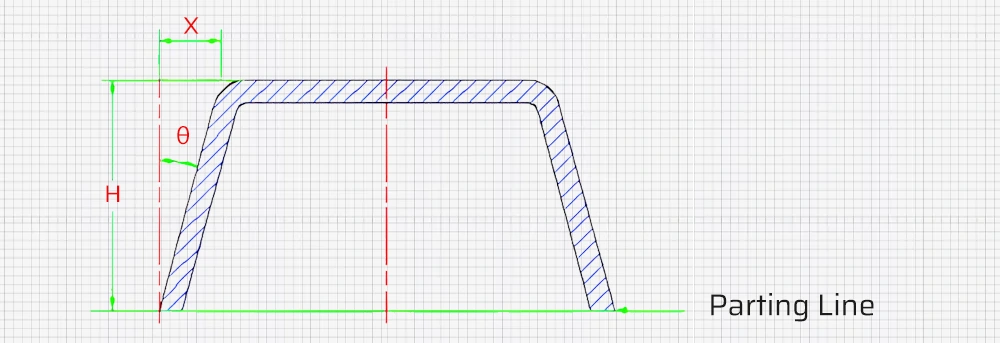

A relação geométrica para os ângulos de projeto é tan𝜃=𝑋𝐻tanθ=HX, em que 𝜃θ é o ângulo de inclinação, 𝐻H é a altura da superfície projectada, e 𝑋X é a espessura reduzida da parede ou a conicidade.

Teoricamente, ângulos de inclinação maiores facilitam a ejeção, especialmente para áreas altas (profundas) e de superfície grande que agarram firmemente o núcleo ou a cavidade, exigindo ângulos maiores para uma ejeção suave.

No entanto, um maior 𝜃θ significa um maior 𝑋Xo que afecta a conceção:

1. Para superfícies de aspeto

Um 𝑋 maiorX altera significativamente o desenho, podendo desviar-se do aspeto pretendido. Por conseguinte, o ângulo de inclinação deve ser tão grande quanto possível. Caso contrário, considere o seguinte:

- As superfícies de alto brilho requerem pelo menos uma corrente de ar de 1° para evitar riscos; se possível, são preferíveis valores mais elevados.

- As superfícies texturizadas requerem pelo menos 3° de inclinação, dependendo do tipo de textura e da profundidade. Geralmente, a profundidade de 0,001 mm requer 1° a 1,5° de inclinação.

- As superfícies rectas necessitam de um esboço que considere as linhas de partição, que serão discutidas numa secção subsequente.

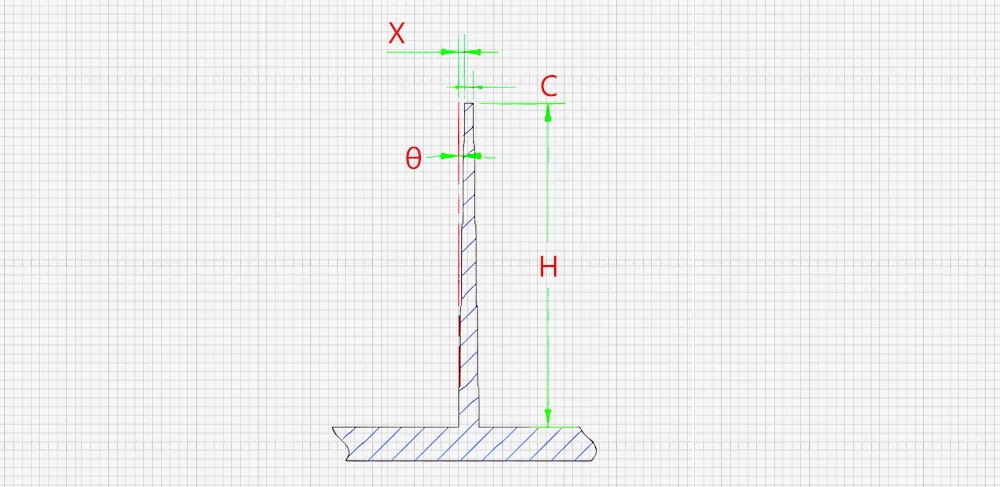

2. Para superfícies de nervuras

Um 𝑋 maiorX reduz a largura superior 𝐶Ctornando a moldagem por injeção mais difícil. As nervuras devem ser concebidas mais curtas, permitindo ângulos de projeto maiores. Se tal for inevitável, assegurar que 𝑋≥0,2X≥0,2 e 𝐶≥0,6C≥0.6.

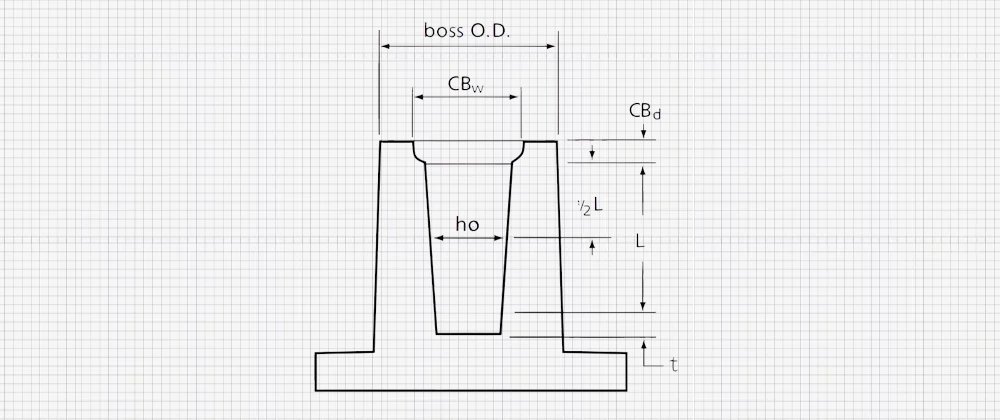

3. Para bocais de parafuso

O furo interior requer precisão dimensional. O ângulo de saída é pequeno ou nulo, necessitando de pouca rugosidade ou polimento e de uma colocação adequada do pino ejetor. A utilização de pinos de núcleo para ejeção evita a necessidade de um ângulo de inclinação, enquanto os pinos ejectores normais requerem um ângulo de inclinação. A altura das saliências dos parafusos não deve ser excessiva, com ângulos entre 0,5° e 1,0°. O calado deve ser baseado em metade da profundidade de engate da rosca 𝐿L para assegurar um encaixe correto dos parafusos, evitando que fiquem soltos na parte superior e apertados na parte inferior, o que introduz tensão.

4. As outras superfícies internas utilizam um ângulo de inclinação de 1° como linha de base, ajustado com base na altura e na rugosidade, tendo em conta as alterações na espessura da parede para evitar defeitos de moldagem.

Garantir a funcionalidade estrutural:

Um produto completo é composto por diferentes partes ligadas para formar um todo. O ângulo de inclinação de uma peça afecta a própria peça e as outras peças com as quais está ligada.

1. Impacto nas superfícies de suporte dos parafusos:

A aplicação de um ângulo de inclinação facilita a ejeção, mas faz com que a superfície de apoio não seja perpendicular ao eixo do parafuso, podendo inclinar a peça fixa quando apertada.

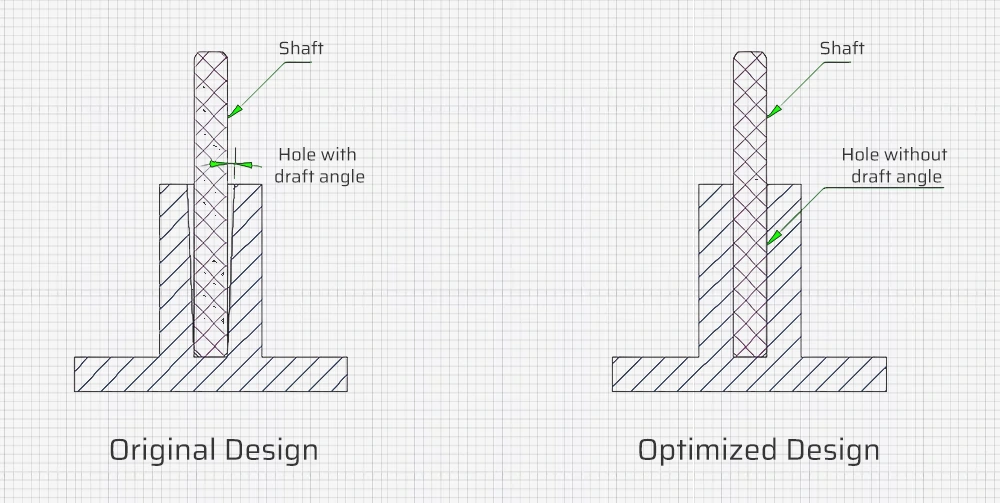

2. Impacto nos ajustes de interferência:

As peças de plástico com correntes de ar correspondentes mantêm a precisão do ajuste por interferência. No entanto, as peças standard (por exemplo, rolamentos, veios) sem ângulos de inclinação devem ser cuidadosamente consideradas. Por exemplo, um pequeno eixo de ajuste por interferência com um furo de coluna perde eficácia se o furo tiver um ângulo de inclinação. A utilização de um pino de núcleo para ejeção mantém o furo sem um ângulo de inclinação.

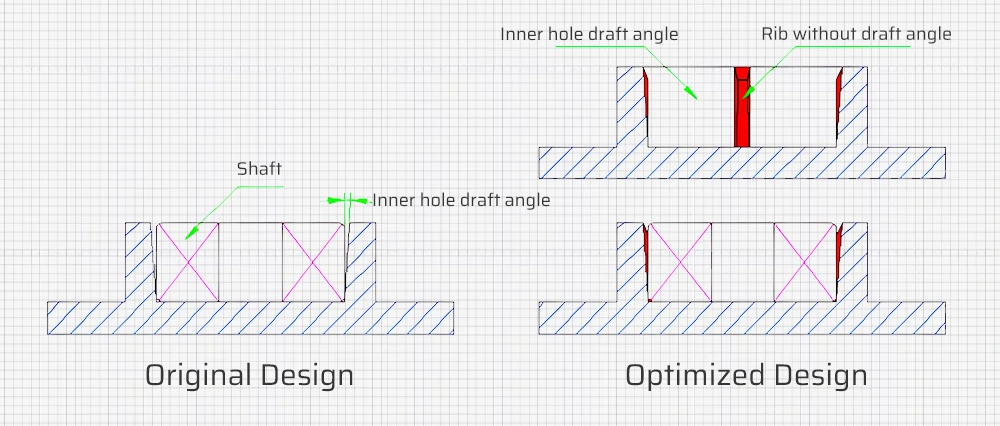

Para encaixes de interferência de rolamentos, os diâmetros de furo grandes não podem atingir um ângulo de inclinação zero com pinos de núcleo. A ejeção convencional requer um ângulo de inclinação. Por exemplo, os furos de rolamentos grandes necessitam de um ângulo de inclinação interno, enquanto as superfícies das nervuras com áreas pequenas podem não necessitar de um ângulo de inclinação, permitindo a ejeção forçada.

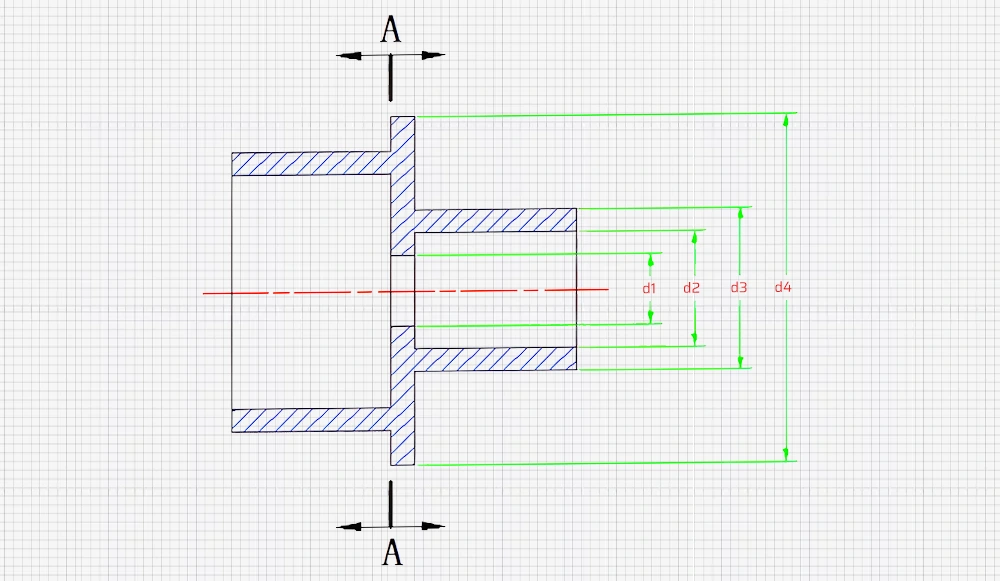

3. Requisitos de concentricidade:

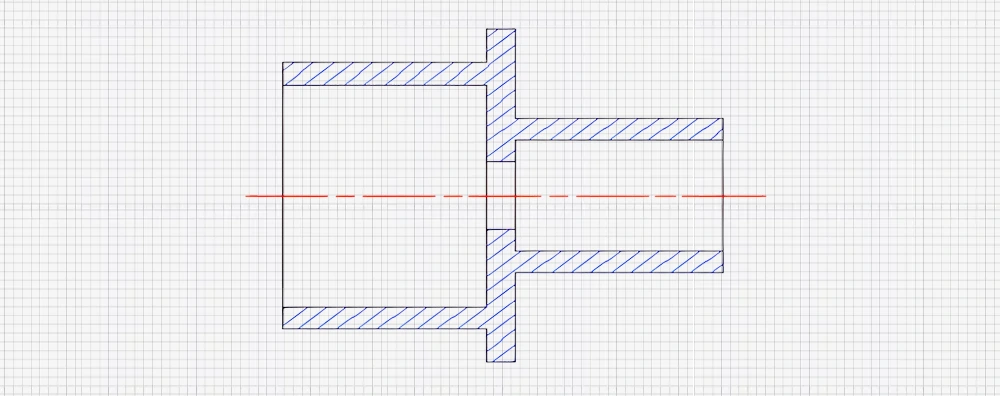

Quando há requisitos de concentricidade para características como d1, d2, d3 e d4, a linha de partição deve estar em A-A, com d1 e d2 no mesmo núcleo para garantir a precisão do molde.

4. Efeito sobre o aspeto e a estrutura das linhas de separação:

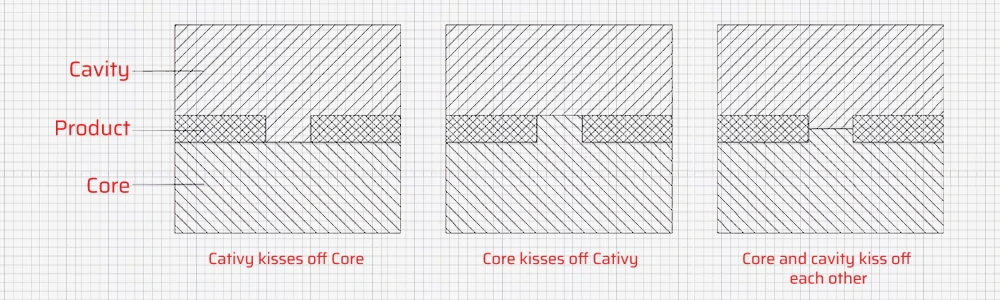

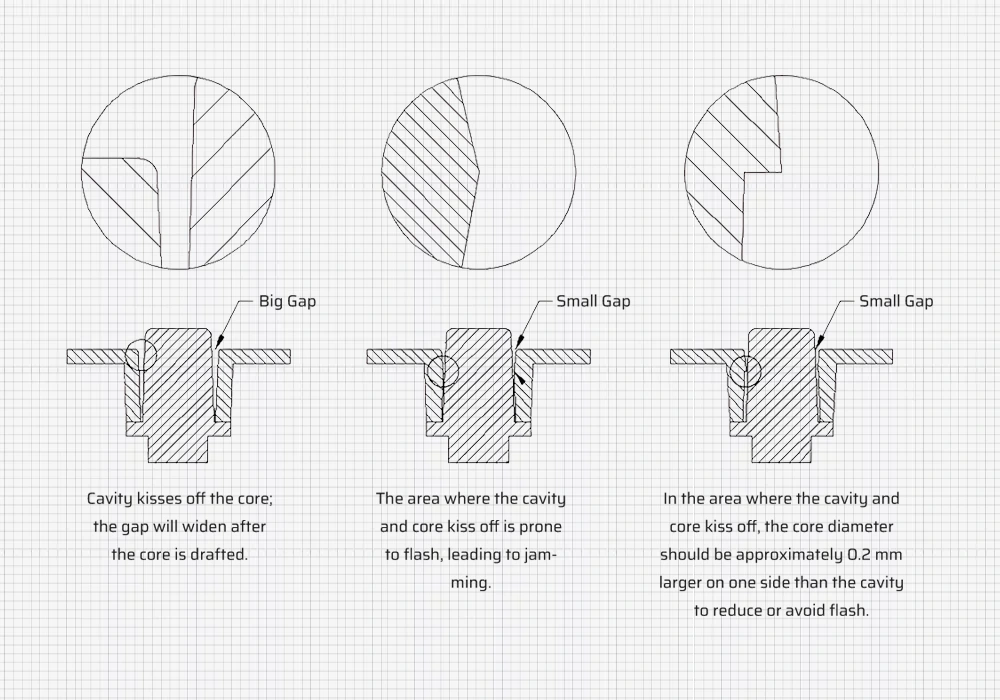

Os furos de passagem comuns são formados pelo contacto entre a cavidade e o núcleo em diferentes pontos, criando linhas de separação. O desenho do furo de passagem apresenta três beijar gerando linhas de partição onde a cavidade e o núcleo se encontram.

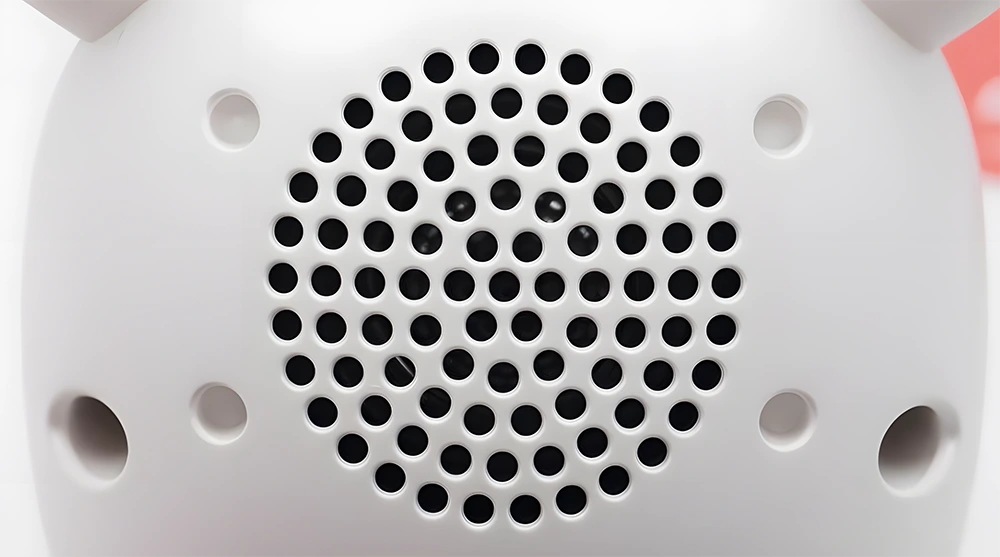

A cavidade beija o núcleo:

A parede interior do orifício, depois de esboçada, permanece na cavidade. Este método é normalmente utilizado para orifícios com características de aparência, tais como orifícios de ventilação, orifícios para altifalantes e orifícios de interface externa. Estes orifícios geralmente não permitem que a linha de separação ou o flash sejam visíveis na superfície exterior e normalmente requerem chanfros, tornando este método a escolha preferida. No entanto, é importante notar que este método comporta um risco de aderência à cavidade, especialmente quando existem muitos orifícios, tais como orifícios de ventilação ou de altifalantes. Por conseguinte, se o núcleo não tiver uma estrutura suficiente para garantir que a peça se mantém no núcleo ao separar o núcleo e a cavidade, é aconselhável utilizar um "kiss off each other", em que a profundidade da cavidade é inferior à profundidade do núcleo.

O núcleo beija a cavidade:

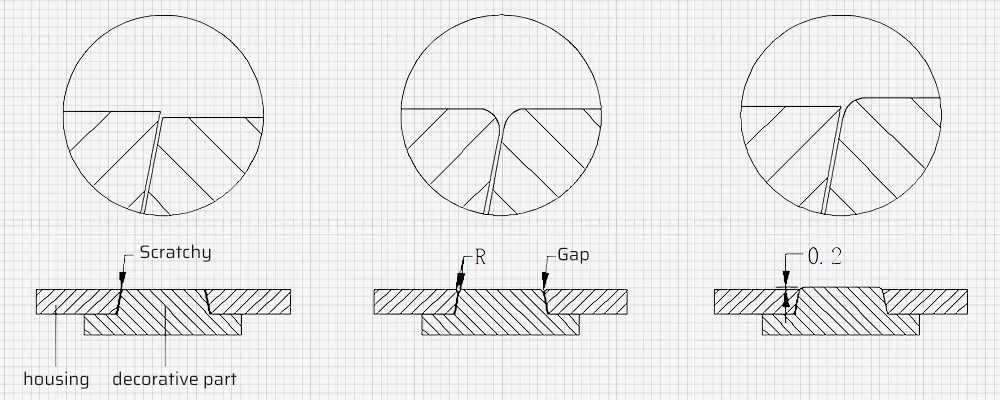

A parede interna do furo, depois de esboçada, permanece no núcleo. Este método é geralmente utilizado para furos que não aparecem sozinhos porque a linha de separação (flash) está na superfície exterior. Estes furos são normalmente utilizados em conjunto com outras peças, como por exemplo, com uma peça decorativa colocada no meio do furo.

Uma vez que o fulgor dos orifícios formados desta forma se encontra na superfície exterior, se a peça decorativa estiver nivelada com o invólucro, quaisquer erros (devido a uma baixa precisão do molde ou a uma estrutura instável) podem fazer com que não fiquem verdadeiramente nivelados, resultando num degrau que pode riscar as mãos. Se ambas as peças forem chanfradas no ângulo R no exterior, não riscarão as mãos, mas o intervalo parecerá maior. Se apenas a peça decorativa for chanfrada no ângulo R e a sua superfície for cerca de 0,2 mm mais alta do que a superfície do invólucro, não riscará as mãos e a fenda não parecerá maior.

Beijos de núcleo e de cavidade um do outro:

A parede interna do furo, depois de esboçada, permanece tanto no núcleo como na cavidade. Este método é utilizado não só para resolver o risco de aderência à cavidade, como mencionado anteriormente, mas também em situações em que o furo é bastante profundo. Após a estiragem, os diâmetros das extremidades superior e inferior do furo podem diferir significativamente. Para evitar esta situação, o núcleo e a cavidade são normalmente utilizados para formar o furo, o que é comummente aplicado em estruturas de botões, como mostra o diagrama abaixo.

Garantir os requisitos estéticos:

A necessidade de ângulos de inclinação para as peças de aparência depende principalmente do método de desmontagem das peças de aparência e do método de ejeção correspondente. Os projectistas com requisitos de aparência rigorosos terão em consideração o estado do projeto e o método geral de desmontagem nas fases iniciais do projeto. Isto porque, quando os engenheiros de estruturas adicionam ângulos de inclinação ao aspeto mais tarde, isso irá afetar o aspeto até certo ponto.

Naturalmente, este impacto tem de ser reconhecido pelo projetista da aparência antes de se avançar para o passo seguinte. Caso contrário, o engenheiro de estruturas deve considerar outros métodos de ejeção, preservando o aspeto original. Este processo envolve uma comunicação e cooperação constantes entre os engenheiros de estruturas e os projectistas de aparência. Diferentes empresas podem dar uma ênfase diferente à estrutura e ao aspeto, o que leva a diferenças na qualidade e no custo do produto.

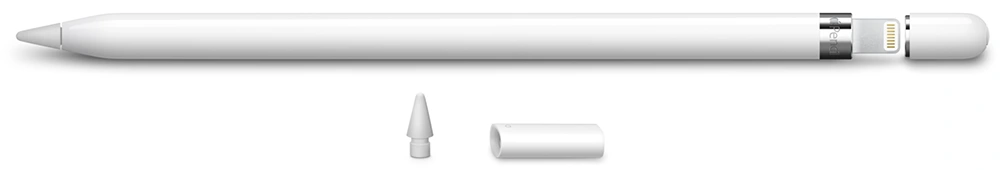

As imagens acima ilustram a evolução dos designs típicos dos corpos principais das máquinas de barbear:

Primeira conceção:

Este é um projeto inicial com um casco superior e um inferior. A linha de separação entre os cascos superior e inferior requer ângulos de tração. Após a aplicação dos ângulos de inclinação, a junção entre as conchas superior e inferior muda ligeiramente e deixa de ser tangencial, pelo que são frequentemente adicionadas linhas decorativas para reduzir as arestas vivas que podem causar desconforto.

Segunda conceção:

Para resolver os problemas do primeiro projeto, foi acrescentada uma concha intermédia, que também serve como elemento decorativo. Isto melhora significativamente o aspeto geral, mas acresce o custo de uma peça adicional.

Terceira conceção:

Trata-se de um estilo minimalista com um corpo principal de uma só peça e um aspeto cilíndrico. Não tem ângulos de inclinação nos lados nem aberturas, preservando completamente o design original. Esta é uma abordagem de design atual muito popular.

Tendências semelhantes aplicam-se aos secadores de cabelo, passando dos tradicionais aos modernos, com designs mais simples, com menos peças e menos impacto na aparência a partir de ângulos de projeto.

Moldes de ângulo de inclinação zero:

Alguns produtos de aspeto cilíndrico evitam os ângulos de inclinação para manter a estética. Se o invólucro for metálico, a extrusão de alumínio permite um ângulo de inclinação nulo nas paredes interior e exterior. No caso de peças de plástico, a parede interior continua a necessitar de um ângulo de inclinação, sendo a parede exterior moldada com barras deslizantes laterais, deixando linhas de separação que podem ser polidas e pintadas para as ocultar.

Lápis Apple de 1ª geração Ângulo de inclinação zero:

O corpo do Apple Pencil de 1ª geração é feito de plástico e apresenta uma secção longa com ângulo de inclinação zero nas paredes interior e exterior. Embora as soluções mencionadas anteriormente possam ser utilizadas para ejetar a parede exterior com ângulo de inclinação zero, a ejeção da parede interior com ângulo de inclinação zero é mais difícil.

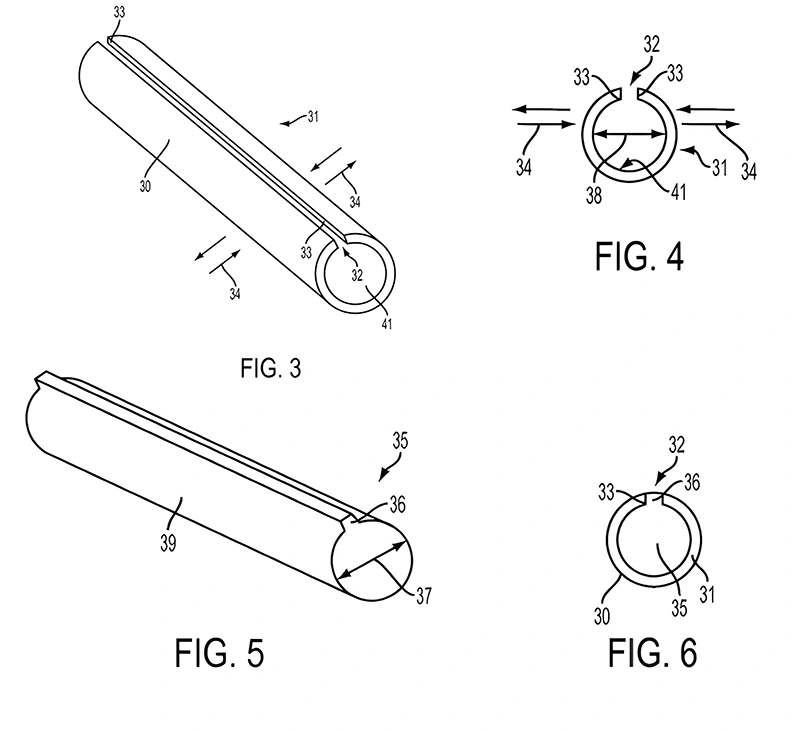

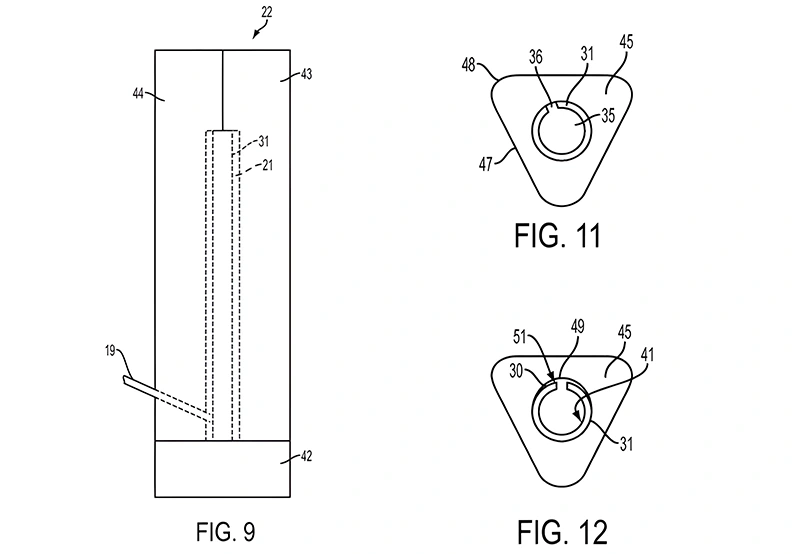

De acordo com uma patente registada pela Apple, a solução passa pela utilização de um núcleo de molde flexível composto por duas partes: uma manga metálica flexível com ranhuras (FIG. 3) e um núcleo interno metálico (FIG. 5). Esta manga flexível pode deformar-se elasticamente em determinadas condições, permitindo-lhe ser retirada da cavidade cilíndrica do Apple Pencil.

Aplicação específica:

A manga metálica é feita de metal de baixo atrito e polida na superfície exterior para reduzir o atrito com o plástico. A manga tem uma ranhura contínua, proporcionando-lhe um espaço de deformação elástica. O núcleo interno de metal correspondente tem uma chave elevada e, em conjunto, formam o núcleo do molde (FIG. 6).

Durante o processo de injeção, o núcleo do molde é primeiro colocado no interior do molde e, em seguida, o molde exterior é fechado (FIG. 9) para completar a moldagem por injeção. Após a moldagem, o núcleo metálico interno é primeiro removido, criando espaço para que a manga flexível se deforme elasticamente para dentro. Esta contração para o interior faz com que a manga metálica se solte da parede interior da peça de plástico até certo ponto, facilitando a retirada da manga da parede interior da peça de plástico (a patente utiliza um exemplo de prisma triangular para ilustrar o cilindro de plástico cilíndrico do Apple Pencil).

Resumo:

Por último, voltamos a salientar a importância do ângulo de inclinação. A conceção correcta do ângulo de inclinação tem um impacto crucial na qualidade do produto e na eficiência da produção. Ao compreender os efeitos dos ângulos de inclinação nos produtos e como aplicá-los corretamente no projeto do molde, podemos melhorar o trabalho de projeto do molde, melhorar a qualidade do produto e aumentar a eficiência da produção.