射出成形の表面仕上げをマスターすることは、完成品の触感や見た目の品質に影響するため、非常に重要である。 射出成形 とは、溶かしたプラスチック部品を型に流し込み、冷却して固化させ、成形品を作る製造工程のことである。主に同じものを大量生産する際に用いられる。この方法は、複雑な形状やサイズの部品を製造する際に効率的で信頼性が高い。プラスチック加工産業で主に使用されている。

さらに、さまざまな素材や仕上げに対応できるため、非常に汎用性の高いプロセスであり、まったく異なる目標や要件を持つほとんどの産業に最も適している。この製造工程は、19世紀まで遡ることができる。th 世紀になっても、経済的でありながら複雑な部品を製造するのに最も適した形態であることに変わりはない。

射出成形の表面仕上げは、金型の表面に施される一定レベルのテクスチャ、粗さ、またはパターンを表します。表面粗さだけでなく、様々なデザインパターンも含まれます。他の機械加工とは対照的に、プラスチック射出成形の表面仕上げは、金型が作られた後の後工程としてではなく、射出成形の過程で得られます。

について スパイクプラスチック工業協会(Society of Plastics Industry)の頭文字をとったもので、射出成形で製造されたプラスチックの質感をSPI表面仕上げで評価する。これは、プラスチック表面の美的品質を決定するために使用される広く認知されたシステムである。

仮想装置 を表す。 ドイツ技術者協会 (ドイツ技術者協会)。VDI表面仕上げは、主に金型製造に利用される表面テクスチャの特定の規格です。VDI規格の主な焦点は表面粗さ「ROUGH」であるのに対し、SPI仕上げは一般的に次のような用途に使用されます。 モールドポリッシュ SMOOTH "に注目してください。異なる表面処理用に設計されているにもかかわらず、グレードの違いにより、似たような仕上がりになることがあります。

射出成形表面仕上げ規格の理解

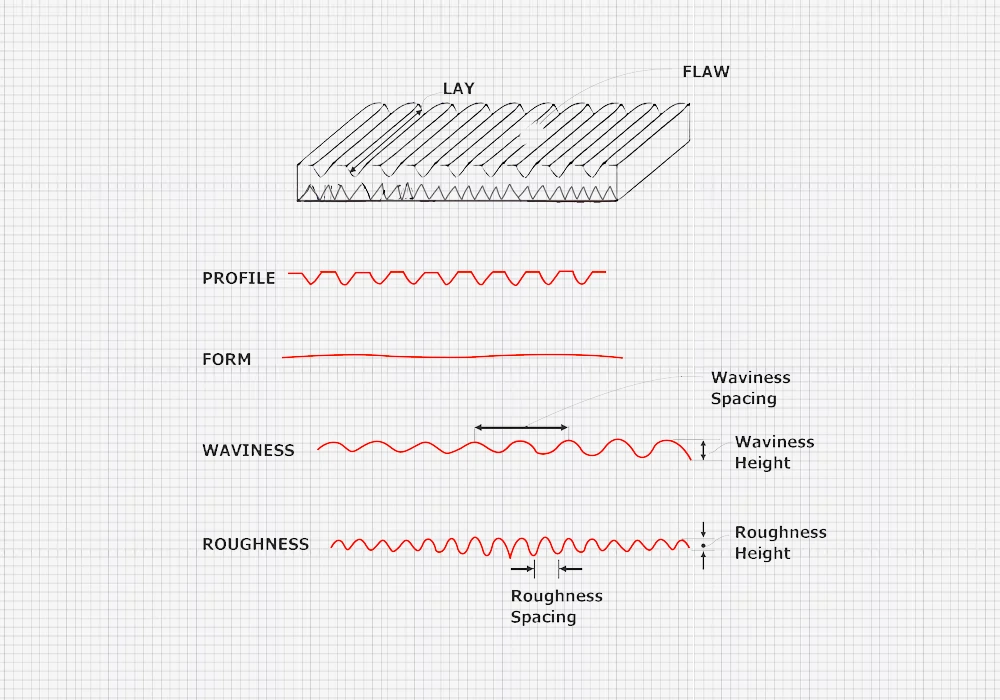

エンジニアリングと製造工程における重要な要素として、射出成形の表面仕上げは外観と機能性の両方に大きな影響を与えます。製品の性能、ユーザーエクスペリエンス、堅牢性、品質は、表面仕上げによって向上させることができます。表面仕上げは、粗さ、レイ、うねりの3つの異なる方法で特徴付けることができます。

表面粗さ- 表面形状に見られる小さな凹凸のことで、表面が研磨された粒状に感じられる。この凹凸は、表面が鏡のように見える小さなものから、砂のように大きく組織化されたものまである。粗さは、完成品の質感や外観に影響を与える。

レイの定義 工具や機械が動く方向から発生する加工要素。垂直、平行、十字、放射状、多方向、平行、等方性などがあり、通常、生産過程で作成される。

うねりは 表面の平坦度に対応する、より重要で巨視的な差異を表すのに使われる言葉。これらの欠陥は粗さ長さよりも大きいが、平坦度の欠陥とみなされるには小さく、規則的で短い。たわみやびびり、加熱や冷却による巻きつきなどの加工誤差の結果として発生する。

業界間の明確で首尾一貫したコミュニケーションは、表面仕上げの品質を特徴付け、評価するための国際規格の存在によって促進されます。評判の高い組織によって形成された規格 米国材料試験協会(ASTM), 国際標準化機構(ISO)そして ドイツ標準化協会(DIN) 生産者、消費者、検査希望者の間で、製品の表面仕上げに関する共通の理解を確立するのに役立ちます。関連規格の遵守は、お客様が求めるプラスチック製品の適切な表面仕上げを確立する上で重要です。

射出成形における表面仕上げの重要性。

表面仕上げは、製品の耐久性、性能、全体的な外観を決定する重要な役割を果たします。すべての新製品が実用的かつ審美的な基準を満たすためには、明確な表面仕上げが必須条件です。表面仕上げは、時には無関係な細部として見過ごされることもありますが、正しく行われれば、製品の全体的な成功に不可欠な役割を果たします。逆に、粗悪な仕上げは製品の価値を損ない、消費者の不満を招き、市場シェアを低下させる可能性があります。

射出成形金型の大半は、EDMやCNC装置を使用して鋼やアルミニウムから成形される。使用されるエンドミルが残したツールマークや表面の凹凸は、金型キャビティから製造品に移る可能性がある。このような表面の欠陥を取り除くために、金型の2つの部品はサンディングされ、研磨される。多くの仕上げ技術が採用されていますが、SPI金型研磨は業界標準です。標準的な研磨仕上げには9つの異なる形態があり、各タイプは通常、高度な資格を持つ専門家によって手作業で施されます。キャビティ仕上げを強化することで、アプリケーション固有の要件を満たすと同時に、部品の仕上げを向上させることができます。

表面仕上げが重要な理由

表面仕上げは、以下の理由から非常に重要である:

- 耐摩耗性と耐久性-表面処理により、製品は悪環境に耐え、摩耗を防ぎ、長持ちする。

- コーティングの密着性表面の粗さは、ペンキやコーティング剤を塗布する対象物への付着効果に影響する場合があります。

- 摩擦と発熱の低減-表面処理により摩擦が低減され、発熱が最小限に抑えられるため、効率が向上する。

- 光の反射と散乱の制御-特に光学用途に使用される製品では、表面仕上げが光の分散と偏向の仕方に大きな影響を与えます。

- 導電性を高め、表面の電気伝導性を高める。

- 騒音の低減:より滑らかな表面仕上げは、より多くの振動と大きな音を発する粗いものよりも静かです。

- 美的魅力:仕上げの良い表面は、製品への印象に大きな影響を与える。

- 機能性能:ガスケットやOリングなどの用途のように、封じ込めや流体管理に不可欠な効率的なシーリングには、表面の平滑性が重要です。

射出成形表面仕上げの包括的ガイド:SPIとVDI

射出成形で作られる成形品のほとんどは、表面仕上げが施されている。そのため、射出成形で成形された部品には 後処理.しかし、これは嗜好や要求など様々な理由によって変わる可能性がある。このため、いくつかの表面仕上げのオプションは、生産のニーズを満たすために考慮されます。表面仕上げは、材料の選択、抜き勾配、生産コストに影響するため、早期の検討が重要です。このガイドでは、SPIおよびVDI表面仕上げの包括的な概要を説明します。

SPI表面仕上げ:等級、用途、考慮事項

SPI(The Society of the Plastics Industry)と呼ばれるSPI表面仕上げは、世界中のプラスチックの美的品質を決定する。A、B、C、Dの4つのカテゴリーに分類され、光沢のあるものからくすんだものまで12の仕上げ等級から構成されています。すべての英数字のSPI表面仕上げ規格に対して、表面粗さの平均値(RA)と仕上げ手順があります。

仕上げ技術には、ドライブラスト、グリットペーパー、石材研磨剤、ある種のダイヤモンド研磨剤が使用される。RAの単位はμm(マイクロメートル)である。これらの表面処理のいずれかを必要としない射出成形金型は、標準的な表面粗さ3.20 RAの機械加工仕上げと、SPI規格で規定された加工マーキングを持つことができます。

特定の等級に対する要件は異なり、許容される完璧さからの逸脱の量もまた異なる。例えば、数字が小さいほど逸脱が少なく、大きいほど許容される。PIA(プラスチック産業協会)によると、表面グレードの4大分類は、A1(総体)からD3(粗いテクスチャー)まで。さらに3段階に分類すると、SPIの表面仕上げ処理は12種類になる。

光沢クラスA

滑らかで鏡のように見える必要がある対象物に最も好まれる高グロス用の研磨面を表し、視覚的に楽しい部品であり、最も高価である。透明仕上げは透明なプラスチックグレードに使用され、光沢仕上げは不透明なプラスチックグレードに使用される。SPI Aレベルの3種類とも、金型を徹底的に研磨するにはダイヤモンドバフペーストと回転工具が必要です。バイザー、ミラー、レンズ、透明パッケージなどの光学部品に使用される。

| SPI規格 | 説明 | 仕上げ方法 | 表面粗さ Ra (μm) |

| A-1 | 高光沢/光学的に透明 | グレード#3、6000グリット・ダイヤモンドバフ | 0.012から0.025 |

| A-2 | 高光沢/透明 | グレード#6、3000グリット・ダイヤモンドバフ | 0.025から0.05 |

| A-3 | 高光沢/透明 | グレード#15、1200グリット・ダイヤモンド・バフ | 0.05から0.10 |

半光沢クラスB

ブラッシュ仕上げの表面はきめ細かく、半光沢のため、見た目の美しさや金型についたツールマークを消すのに最適です。これらのSPI仕上げは、中間レベルの研磨です。表面仕上げには、表面を前後にサンディングすることが含まれ、さまざまなサイズのヤスリ工具を使用して行われます。このサンディング動作は、SPI Aレベル仕上げに比べ、より多くの線を目立たせます。電化製品のパネルなど、特に重要でも美観でもない部分によく見られます。

| SPI規格 | 説明 | 仕上げ方法 | 表面粗さ Ra (μm) |

| B-1 | 半光沢 - ファイン | 600グリットペーパー | 0.05から0.10 |

| B-2 | 半光沢 - ミディアム | 400グリットペーパー | 0.10 から 0.15 |

| B-3 | 半光沢-粗目 | 320グリットペーパー | 0.28から0.32 |

マット・クラスC

Bクラスに似ているが、より粗く、製品の欠陥を隠し、グリップを向上させるために中程度の粗さが必要な製品に使用される。CレベルのSPI仕上げには、特定の砥粒のサンディングストーンが使用されます。 最も経済的で一般的な表面仕上げです。家電製品、家庭用品、自動車内装に最適。

| SPI規格 | 説明 | 仕上げ方法 | 表面粗さ Ra (μm) |

| C-1 | マット仕上げ - ファイン | 600グリットストーン | 0.35から0.40 |

| C-2 | マット仕上げ - ミディアム | 400グリットストーン | 0.45から0.55 |

| C-3 | マット仕上げ - 粗目 | 320グリットストーン | 0.63から0.70 |

テクスチャード・クラスD

最も粗い表面は、通常、ある種の視覚的インパクトと触感を必要とする製品のための砂の質感を持つ表面を含む。ガラスビーズまたは酸化アルミニウムでランダムにドライブラストする前に、細かい石粉を使用してこれらの粗い仕上げを滑らかにし、滑らかで方向性のない表面仕上げを行います。これらのテクスチャー表面処理は、熱硬化性工業部品に適用され、グリップ力を向上させるサテンやくすんだテクスチャー仕上げが施された消費者製品のハンドルのようなアイテムに適している。このため、消費者向け製品、工業部品、自動車部品などに広く使用されている。

| SPI規格 | 説明 | 仕上げ方法 | 表面粗さ Ra (μm) |

| D-1 | ライトテクスチャー | ドライブラスト ガラスビーズ #11 | 0.80~1.00 |

| D-2 | ミディアム・テクスチャー | ドライブラスト #240 酸化物 | 1.00から2.80 |

| D-3 | 重い質感 | ドライブラスト #24 酸化物 | 3.20から18.0 |

SPIは、パターン設計よりも研磨レベルを重視しています。SPIの金型仕上げの結果は、射出成形部品に使用される材料の種類によって異なります。これは、達成可能なSPIのグレードに大きく影響します。鋭利なコーナー、複雑な形状を含む部品デザイン アンダーカット は、メーカーが製品の必要性に基づいて適切な表面処理を選択するのを支援します。例えば、冷却速度、温度、射出圧力などの成形工程に関わるパラメータは、表面の平滑性に影響を与えます。

VDI 射出成形表面仕上げ テクスチャー、利点、および用途。

VDI 3400 または VDI 3400リファレンス が設定した基準( ドイツ技術者協会ドイツ技術者協会)。この規格には45のテクスチャ・グラデーションが含まれている。当初、放電加工(EDM)は、プラスチック金型を作成するために意図された3400のテクスチャを処理するために使用されます。したがって、EDMテクスチャーと呼ばれることもある。電気調整の修正により、放電加工の粗さが得られた。テクスチャリング領域の広さを考えると、この例のテクスチャ表面品質は、予想されるほど均一でも厳しくもない。最近、金型メーカーは、均一なテクスチャ表面を得るために、金型研磨後にVDI 3400テクスチャを達成するために化学エッチングを使用しています。しかし、砥石、石、サンドペーパーなどの伝統的なテクスチャリング方法も使用することができます。

#0から#45までの45グレードは、VDI 3400規格全体の対象です。

| VDI 3400 | RA /ΜM | RA /ΜIN | N3-N10 | ISO1302 /RT ΜM | かいふくかんりきのう |

| 0 | 0.10 | 4.00 | N3 | 4.90 | |

| 1 | 0.112 | 4.48 | 5.50 | ||

| 2 | 0.126 | 5.04 | 5.90 | ||

| 3 | 0.14 | 5.60 | 6.90 | ||

| 4 | 0.16 | 6.40 | 7.90 | ||

| 5 | 0.18 | 7.20 | N4 | 8.90 | |

| 6 | 0.20 | 8.00 | 9.90 | ||

| 7 | 0.22 | 8.80 | 10.80 | ||

| 8 | 0.25 | 10.00 | 12.30 | ||

| 9 | 0.29 | 11.20 | 13.80 | ||

| 10 | 0.32 | 12.80 | 15.80 | ||

| 11 | 0.35 | 14.00 | N5 | 17.20 | |

| 12 | 0.40 | 16.00 | 1.6 | 19.50 | |

| 13 | 0.45 | 18.00 | 22.00 | ||

| 14 | 0.50 | 20.00 | 24.50 | ||

| 15 | 0.56 | 22.40 | 3.2 | 27.00 | |

| 16 | 0.63 | 25.20 | 31.30 | ||

| 17 | 0.70 | 28.00 | 35.20 | ||

| 18 | 0.80 | 32.00 | N6 | 5.0 | 39.00 |

| 19 | 0.90 | 36.00 | 44.40 | ||

| 20 | 1.00 | 40.00 | 49.30 | ||

| 21 | 1.12 | 44.80 | 54.60 | ||

| 22 | 1.26 | 50.40 | 62.40 | ||

| 23 | 1.40 | 56.00 | 70.30 | ||

| 24 | 1.60 | 64.00 | 12 | 78.00 | |

| 25 | 1.80 | 72.00 | N7 | 88.20 | |

| 26 | 2.00 | 80.00 | 98.90 | ||

| 27 | 2.20 | 88.00 | 16 | 109.20 | |

| 28 | 2.50 | 100.00 | 123.90 | ||

| 29 | 2.80 | 112.00 | 138.50 | ||

| 30 | 3.20 | 128.00 | N8 | 20 | 153.70 |

| 31 | 3.50 | 140.00 | 175.50 | ||

| 32 | 4.00 | 160.00 | 197.50 | ||

| 33 | 4.50 | 180.00 | 25 | 218.80 | |

| 34 | 5.00 | 200.00 | 248.60 | ||

| 35 | 5.60 | 224.00 | 277.90 | ||

| 36 | 6.30 | 252.00 | N9 | 37 | 306.20 |

| 37 | 7.00 | 280.00 | |||

| 38 | 8.00 | 320.00 | |||

| 39 | 9.00 | 360.00 | 46 | ||

| 40 | 10.00 | 400.00 | |||

| 41 | 11.20 | 448.00 | |||

| 42 | 12.60 | 504.00 | N10 | 60 | |

| 43 | 14.00 | 560.00 | |||

| 44 | 16.00 | 640.00 | |||

| 45 | 18.00 | 720.00 | 85 |

VDI 3400は、掃除機、電卓、その他の類似品など、巨大な部品や広大なテクスチャー領域に対して、より経済的で効果的な方法である。

最適な表面仕上げの実現:SPIとVDIを深く掘り下げる

射出成形部品の表面仕上げは非常に重要な要素です。これは製品の機能性、魅力、そして全体的な品質に影響します。表面仕上げの見込みを探し始める前に、仕上げの機能を理解することが重要です。生産量に必要な金型のタイプと、金型が構成する材料を確認することをお勧めします。これは、好ましい表面仕上げを選択する前に行う必要があります。SPIおよびVDI規格は、信頼性が高く、さらに重要な一貫性を持つ表面仕上げを達成するための推奨事項を提供しています。

- 製品の仕上げ要件:製品の正確な表面仕上げを決定する。粗さレベルが必要な場合はVDIスケールがより良い可能性を提供し、より多くの仕上げが必要な場合はSPIがより役立つ可能性があります。

- 使用目的:例えば、産業用部品は、より高いVDI数値のテクスチャが有益かもしれない一方、民生用電子機器が高光沢のSPI Aクラスである場合。

- 時間とコスト:SPI仕上げは、VDI表面仕上げに比べ、研磨が必要な分、コストがかかり、時間もかかる。

- 材料と金型設計:例えば、鋼鉄はアルミニウムよりも良い仕上げを生成し、表面品質は射出成形プラスチックの選択によって影響を受ける可能性があります。その他の重要な考慮事項には、添加物の有無や溶融温度があります。

- トリートメント・パラメーターは、欠点を減らし、製品の視覚的な魅力を高めるもので、これらの要素を適切にバランスさせることが不可欠である。

ドラフト角度 -成形品や鋳造品のパーティングラインに直角なテーパー量。射出成形の設計では通常抜き勾配が必要ですが、ナイロンのような軟質材料では例外的です。抜き勾配は、製造のための設計に不可欠な要素であるため、すべての設計プロセスで最初から考慮する必要があります。

なぜドラフトの角度が重要なのか?

- 離型時に部品の破損の原因となる摩擦を減らすことで、摩耗や破損、金型破損の可能性を最小限に抑えます。

- 特別な排出準備が不要なため、冷却にかかる時間を最小限に抑えることができる。

- 完成品の滑らかな均一性を保証します。

- 他の表面テクスチャーや仕上げの完全性と一貫性を保つ。

- これらの利点は、すべてではないにせよ、製造コストの直接的または間接的な削減をもたらす。

SPIとVDIの仕上がり比較。

| SPI表面仕上げ。 | VDI表面仕上げ。 |

| 外見重視。 | テクスチャーを活用した機能を優先。 |

| 数字とアルファベットの音階(A1~D3)を使用。 | 数値スケール(VDI 0-45)を使用。 |

| 最適な表面仕上げを得るための研磨とバフ研磨。 | 特定の表面パターンを実現するためのEDMまたはテクスチャリング技術。 |

| 非常に滑らかなものからかなり荒いものまで、幅広い仕上げが可能。 | 粗さだけでなく、仕上げのプロセスを重視。 |

| 米国で一般的に使用されている | 主にヨーロッパで使用 |

SPIとVDI表面仕上げの利点と限界

SPI表面仕上げの利点

- 寸法、全体的な性能、表面仕上げの面で、予測可能な幅広い部品を生産する。(これは、時間を節約し、不良率を減少させ、顧客に卓越した価値を提供するため、極めて重要である)。

- 光沢のある表面を必要とする用途に最適

- 視覚に訴える製品に最適。

SPI表面仕上げの限界

- 高価になる可能性がある-高レベルの表面仕上げを達成するには、かなりの時間と労力、工具が必要である。

- 磨耗や傷がつきやすい-高光沢の表面は、テクスチャー仕上げに比べ、磨耗や傷が目立ちやすい。

VDI表面仕上げの利点

- グリップ力と塗料の密着性を向上させ、チッピングや剥離を防止し、最小限に抑える。

- 小さな欠陥を隠すことができる-生産工程で発生する可能性のある小さな不整合や欠陥は、テクスチャー加工された表面によって簡単に隠すことができる。

- 費用対効果-VDI仕上げに必要な工具と加工は少なく、生産コストが低くなります。

VDI表面仕上げの限界

- SPIコーティングに比べ、より洗練された外観 VDI仕上げは、反射や研磨が少なく、より質感のある艶消しに見える。

- SPI仕上げに比べ、選べるテクスチャーの種類が限られている。