Dans notre dernier article sur la conception pour la fabrication (DFM) dans les moules à injection, nous avons exploré le rôle important de la conception pour la fabrication (DFM) dans les moules à injection. DFM entre les moule d'injection ou l'usine de moulage et le client. Comme une progression naturelle, nous allons maintenant nous pencher sur un autre outil puissant dans l'arsenal des concepteurs de moules : l'analyse de l'écoulement des moules. L'analyse de l'écoulement du moule est une technique de simulation avancée qui complète les principes DFM et permet aux concepteurs d'obtenir des informations inestimables sur le comportement du plastique fondu au cours du processus de moulage par injection.

Qu'est-ce que l'analyse du flux de moulage ?

L'analyse des flux de moulage est un processus qui utilise Logiciel IAO (tels que Moldflow, C-Mold, Z-Mold, etc.) pour effectuer une simulation par éléments finis de l'injection, pression de maintienLes processus de fabrication, de refroidissement et de déformation des pièces en plastique.

L'analyse de l'écoulement des moules permet de prévoir efficacement les problèmes que les moules peuvent rencontrer dans la production réelle, tels que le remplissage insuffisant, les lignes de soudure et la déformation, optimisant ainsi l'étape de la conception du moule pour éviter les problèmes de production. En outre, l'analyse de l'écoulement des moules peut également fournir une base théorique pour optimiser la conception des moules et améliorer les processus de production.

La relation entre l'analyse du flux des moules et la DFM

La conception pour la fabrication (DFM) est une approche de la conception axée sur la fabrication, qui nécessite d'envisager la faisabilité et la rentabilité de la fabrication dès les premières étapes de la conception du produit. La DFM couvre l'ensemble du processus de développement du produit, y compris la conception, la conception détaillée, la planification du processus et les étapes de fabrication de la production.

Dans la fabrication de produits en plastique (notamment dans les secteurs de l'automobile, de l'aérospatiale, de la médecine, de l'équipement, des biens de consommation, de l'électronique, des soins personnels et dans la plupart des autres industries), l'application de la DFM à la conception des moules est également cruciale. Grâce à la DFM, les concepteurs peuvent évaluer et optimiser la conception des produits afin d'en faciliter la fabrication. Il s'agit notamment d'évaluer la fabricabilité, de déterminer les méthodes de fabrication optimales et d'optimiser la conception des produits afin de réduire les difficultés et les coûts de fabrication.

En résumé, l'analyse du flux des moules et la DFM sont deux outils importants pour la conception et la fabrication des moules dans l'industrie automobile. Ils se complètent et peuvent améliorer efficacement la qualité et l'efficacité de la production des moules tout en réduisant les coûts de production.

Le processus de base de l'analyse du flux des moules

I. Génération de maillage

Formats de fichiers pris en charge

Mold flow analysis software supports reading 3D file formats from mainstream CAD software, such as *.igs, *.stp, *.x_t, *.prt, *.jt, *.catpart, and other mesh formats produced by finite element software, such as *.stl, *.bdf, *.nas.

Contrôle de la qualité des mailles

Lors de la génération de maillages, il est nécessaire de contrôler la qualité du maillage afin de répondre aux exigences de l'analyse.

II. Sélection des matériaux

Types de matériaux

La plupart des logiciels d'analyse de l'écoulement des moules incluent des milliers de matériaux dans leurs bases de données pour la sélection de l'utilisateur, y compris les thermoplastiques, les plastiques thermodurcissables, les métaux, les fluides de refroidissement, etc.

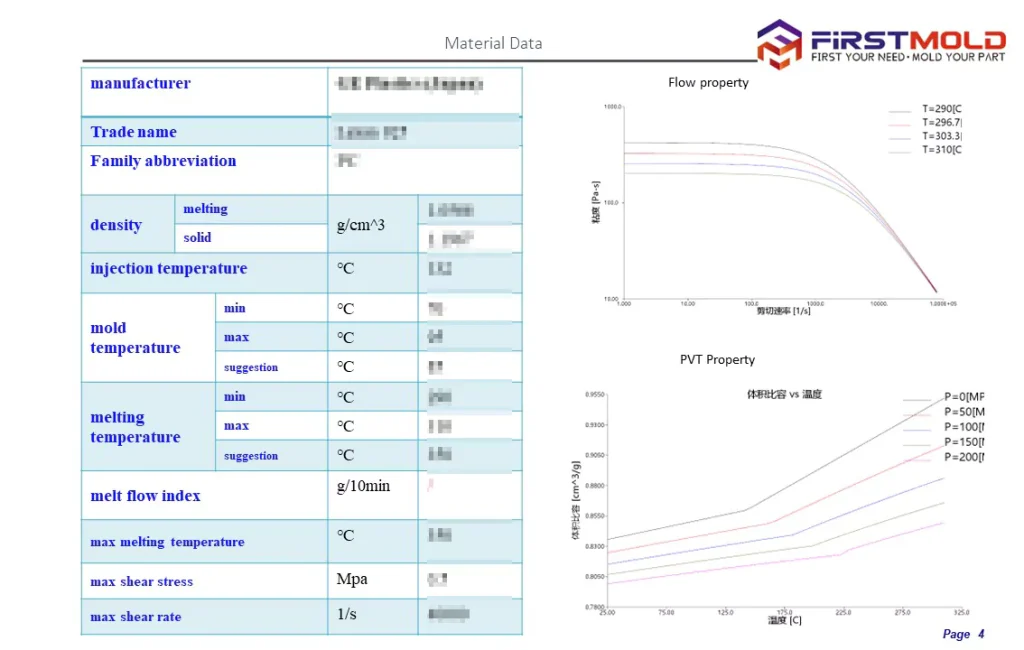

Modèles de matériaux

L'analyse de l'écoulement des moules repose sur des sciences théoriques telles que la rhéologie des polymères, le transfert de chaleur, la cinétique de cristallisation et la mécanique des matériaux. Les modèles de propriétés des matériaux sont des données d'entrée essentielles pour l'analyse.

Pour le moulage par injection conventionnel, les modèles de matériaux couramment utilisés comprennent principalement des modèles de viscosité, des modèles PVT et des modèles de cinétique de cristallisation, et des facteurs tels que la capacité thermique spécifique, la conductivité thermique et les propriétés mécaniques sont des facteurs critiques affectant le modèle.

III. Paramètres du processus

Actuellement, la plupart des contrôles de processus des logiciels d'analyse des flux de moules sont divisés en mode IAO et en mode machine de moulage par injection.

Le mode IAO est principalement utilisé pour l'évaluation préliminaire sans tenir compte de l'influence de la machine de moulage par injection. Le mode machine de moulage par injection est principalement utilisé pour une validation ultérieure, ce qui permet de régler le processus en fonction de la méthode d'injection de la machine réelle.

1. Paramètres de remplissage

(1) Mode CAE

A. Durée de remplissage

Définissez le temps nécessaire au remplissage du produit et, au cours de l'analyse, convertissez-le en débit comme condition initiale de résolution. Lors de la création d'un nouveau processus, Moldex3D recommande automatiquement un temps de remplissage approprié en fonction du volume du produit et du matériau de moulage.

B. Multi-étapes

Réglage du débit Pour les produits de grande taille présentant des structures complexes et des flux longs, le moulage par injection segmenté est souvent utilisé pour obtenir des vitesses uniformes au niveau du front d'écoulement.

C. Réglage de la pression à plusieurs niveaux

La pression fait référence à la pression nécessaire pour surmonter la résistance à l'écoulement de la matière fondue, ce qui, pour le moulage proprement dit, fait référence à la pression exercée par la vis d'injection sur la matière fondue.

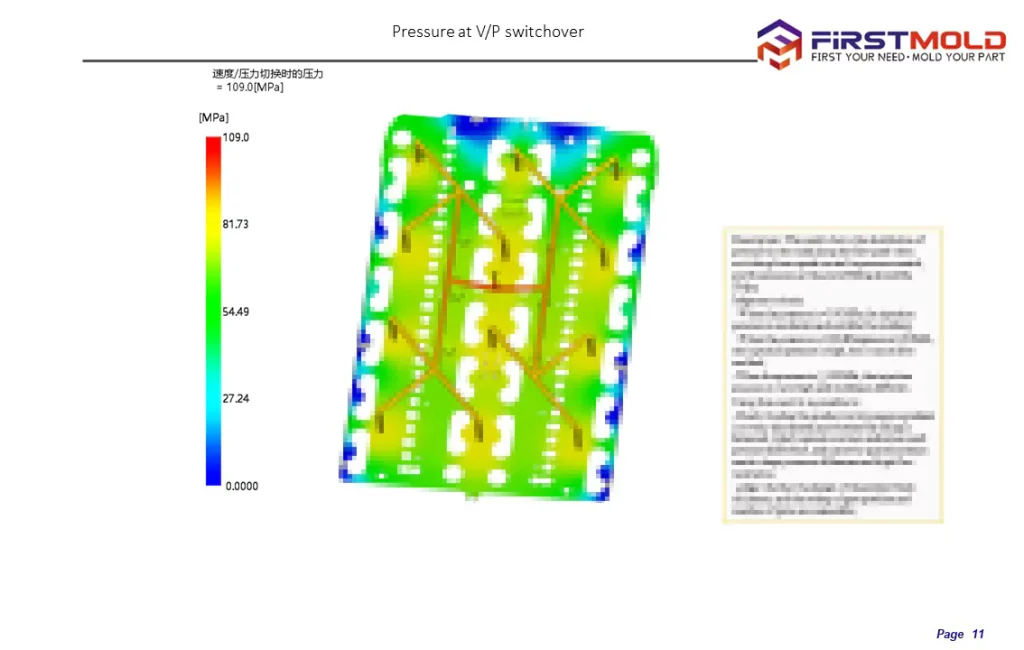

D. Commutation V/P

Au cours de la phase de remplissage du produit, l'avancement du front d'écoulement est généralement contrôlé par la vitesse d'injection. Lorsque le produit est sur le point d'être rempli (volume de 95%~99%), pour éviter le surremplissage et le flash dus à une pression d'injection excessive, la commande doit passer du contrôle de la vitesse au contrôle de la pression.

(2) Mode de la machine de moulage par injection

A. Réglage du débit à plusieurs étages

Le mode machine de moulage par injection permet aux utilisateurs de simuler l'analyse avec des paramètres de processus de production réels ou de transmettre des paramètres de processus appropriés au service de production pour une production d'essai.

B. Réglage de la pression à plusieurs niveaux

La pression de la machine de moulage par injection fait référence à la pression exercée par la vis sur la matière fondue, fournissant la puissance nécessaire à l'avancement de la matière fondue.

C. Commutation V/P

La commande VP de la plupart des machines de moulage par injection définit directement la position de commutation.

2. Paramètres d'emballage

Le but de l'emballage est de compenser la quantité de matière fondue dans la cavité qui n'a pas été complètement remplie au cours de l'étape de remplissage et la quantité de matière fondue dans la cavité qui n'a pas été complètement remplie au cours de l'étape de remplissage. rétrécissement après le remplissage. Les paramètres de conditionnement comprennent généralement des courbes segmentées de la pression et du temps de conditionnement.

3. Réglages du refroidissement

(1) Temps de refroidissement

Le temps de refroidissement du moulage par injection dépend principalement de l'épaisseur de la pièce en plastique et est également lié à des facteurs tels que la température de la matière fondue, la température du moule et la conductivité thermique de l'acier du moule.

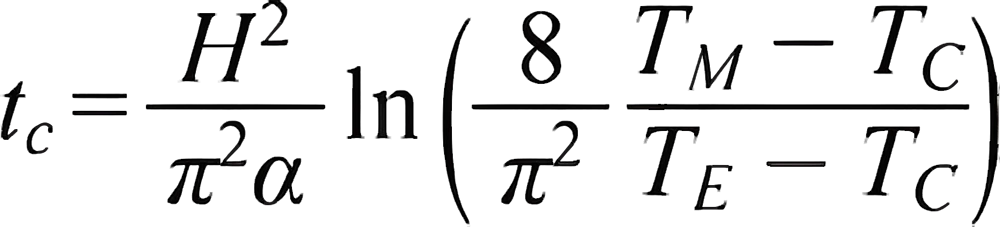

Les formules empiriques couramment utilisées pour estimer le temps de refroidissement sont les suivantes :

tc est le temps de refroidissement, représentant le temps nécessaire pour que la température moyenne dans le sens de l'épaisseur de la pièce en plastique se refroidisse jusqu'à la température d'éjection TE ; TM est la température de moulage de la matière fondue ; Tc est la température du moule ; H est l'épaisseur de la pièce en plastique ; α est le coefficient de diffusion thermique de la matière plastique.

(2) Réglages du liquide de refroidissement

Afin d'éliminer la chaleur introduite par chaque injection de plastique dans le temps de refroidissement, il est nécessaire d'estimer si l'on peut ou non utiliser la chaleur de l'air. liquide de refroidissement Le débit est suffisant pour réaliser un certain nombre d'échanges de chaleur en un temps donné. En même temps, pour obtenir une meilleure qualité d'aspect du produit, il est nécessaire de contrôler la distribution uniforme des températures de surface du moule dans une certaine fourchette.

IV. Génération de rapports

L'analyse du flux de moulage étant basée sur une analyse numérique théorique, la plupart des résultats sont des valeurs de données. Pour faciliter l'interprétation des résultats et la communication entre les services, les résultats doivent être présentés dans un rapport PPT. Ce rapport doit contenir des informations sur les produits, les mailles, les matériaux, les processus, l'interprétation des résultats, etc.

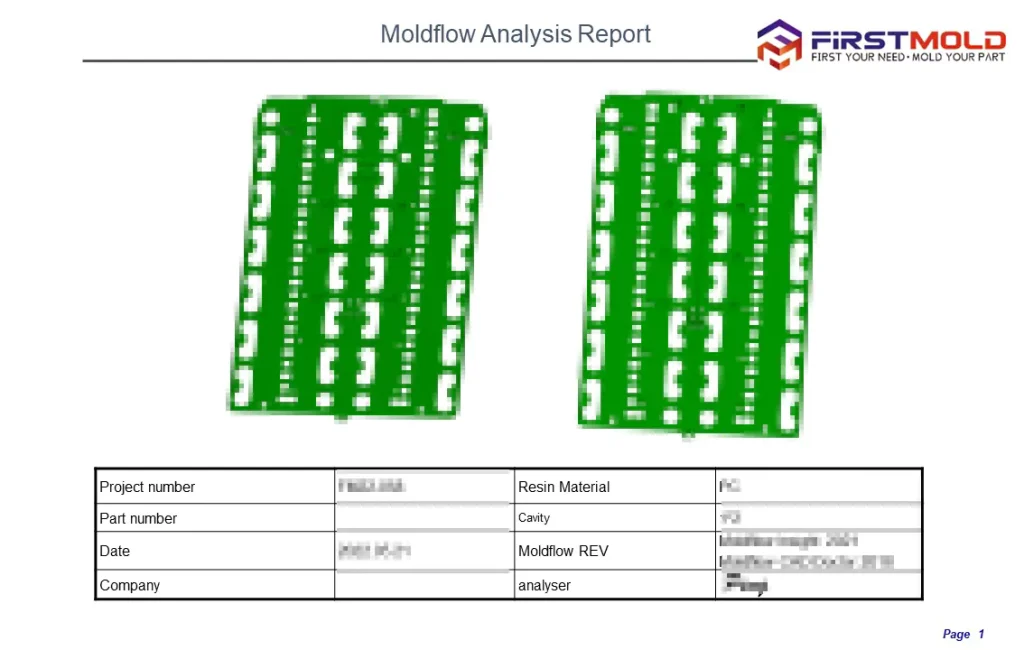

Comment comprendre un rapport d'analyse du flux de moulage

Nous allons maintenant examiner un rapport d'analyse du flux de moulage pour une pièce automobile, en fournissant des informations précieuses sur les aspects clés à prendre en compte lors de l'analyse du flux de moulage. Cette étude de cas servira de guide pratique pour comprendre et interpréter efficacement les rapports d'analyse du flux des moules.

Veuillez noter que les images de ce cas ont été mosaïquées à des fins confidentielles.

Informations de base

Un rapport d'analyse du flux des moules commence par présenter les informations de base essentielles. Celles-ci comprennent des détails importants tels que le numéro du projet, le matériau de la résine, le numéro de la pièce, la cavité, la date et la version spécifique du logiciel de flux de moule utilisé (Mold Flow REV). En outre, le rapport indique le nom de la société qui a effectué l'analyse, l'analyseur responsable de l'étude, les propriétés des matériaux simulés et les paramètres clés tels que la température de fusion, la température du moule et les paramètres de contrôle du remplissage.

La zone du projet, autre élément d'information essentiel, aide à définir la portée de l'analyse et fournit un contexte pour l'évaluation des résultats. Cette zone peut englober l'ensemble de la pièce ou se concentrer sur des régions spécifiques d'intérêt, en fonction des objectifs de l'analyse. En définissant clairement la zone du projet, le rapport d'analyse de l'écoulement des moules garantit que la simulation représente fidèlement les conditions prévues.

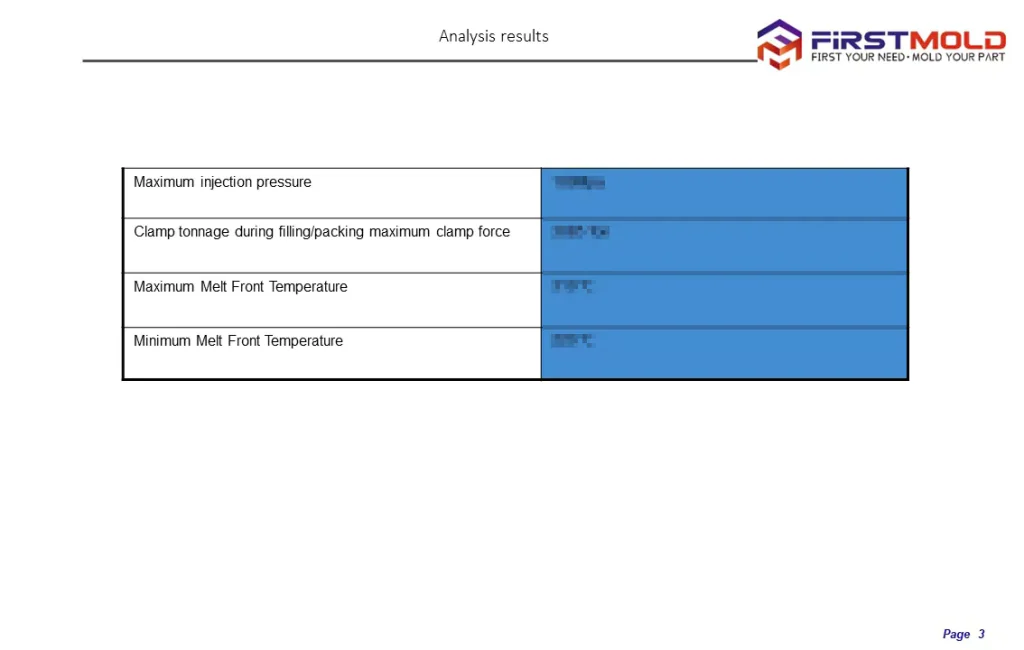

Les indicateurs clés de performance sont également documentés dans le rapport. Il s'agit notamment de la pression d'injection maximale, qui indique la pression nécessaire pour remplir complètement les cavités du moule. Le tonnage de serrage, autre paramètre important, représente la force exercée par le système de serrage du moule pour maintenir le moule fermé pendant l'injection. Les températures maximales et minimales du front de fusion donnent un aperçu du comportement thermique du matériau pendant le remplissage.

En incluant ces détails dans le rapport d'analyse du flux des moules, les parties prenantes peuvent comprendre le projet dans son ensemble et les conditions spécifiques dans lesquelles l'analyse a été menée. Cette transparence garantit que les résultats de l'analyse peuvent être correctement interprétés et utilisés efficacement pour la prise de décision dans le processus d'outillage.

Données sur les matériaux

La section des données sur les matériaux d'un rapport d'analyse du flux de moulage comprend des informations importantes sur la résine analysée. Il s'agit notamment de la densité, de la température du moule, de la température de fusion et de l'indice de fluidité.

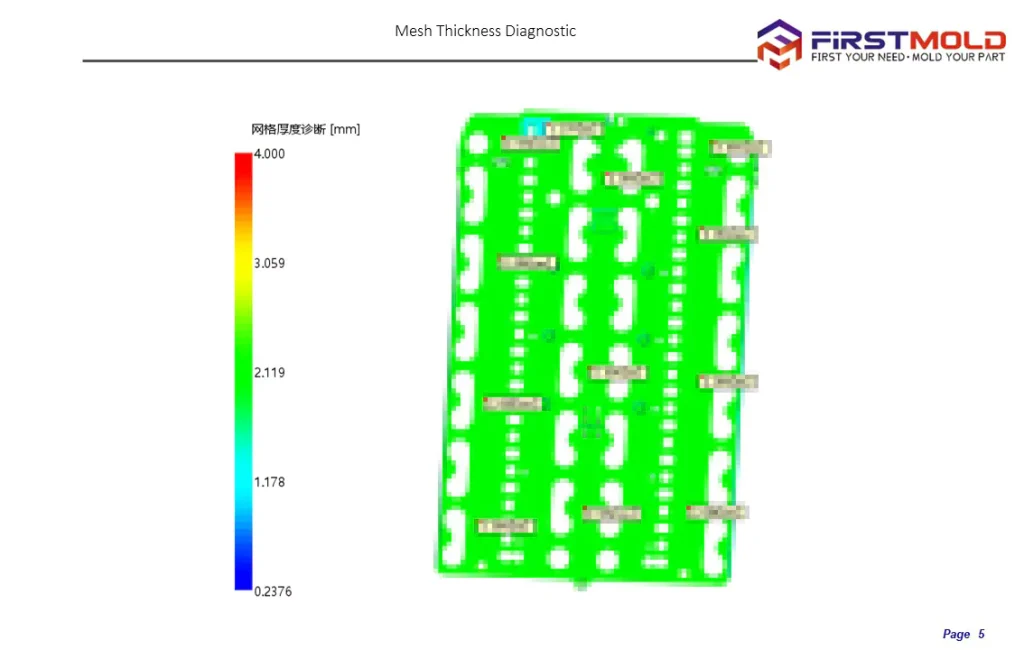

Diagnostic de l'épaisseur de la maille

Le diagnostic de l'épaisseur du maillage est un aspect important de l'analyse de l'écoulement des moules. Il consiste à évaluer l'épaisseur des éléments de maillage utilisés pour simuler la géométrie de la pièce et du moule dans l'analyse. L'objectif du diagnostic de l'épaisseur du maillage est de garantir un niveau approprié de raffinement du maillage, en équilibrant la précision et l'efficacité du calcul.

Les analystes peuvent identifier les zones où les éléments du maillage sont trop épais ou trop fins en analysant l'épaisseur du maillage. Les éléments épais peuvent donner des résultats inexacts, tandis que les éléments fins peuvent entraîner un temps de calcul excessif, voire l'échec de la simulation. L'ajustement de l'épaisseur du maillage permet d'atteindre un équilibre entre la précision et l'efficacité du calcul.

Ceci est crucial pour obtenir des résultats fiables dans l'analyse de l'écoulement des moules. Elle permet aux analystes d'affiner le maillage dans les zones critiques, telles que les géométries complexes ou les régions présentant des gradients d'écoulement ou de température élevés. La simulation peut capturer avec précision le comportement de l'écoulement, la distribution de la pression, les caractéristiques de refroidissement et d'autres facteurs importants qui ont un impact sur le processus de moulage par injection en optimisant l'épaisseur du maillage.

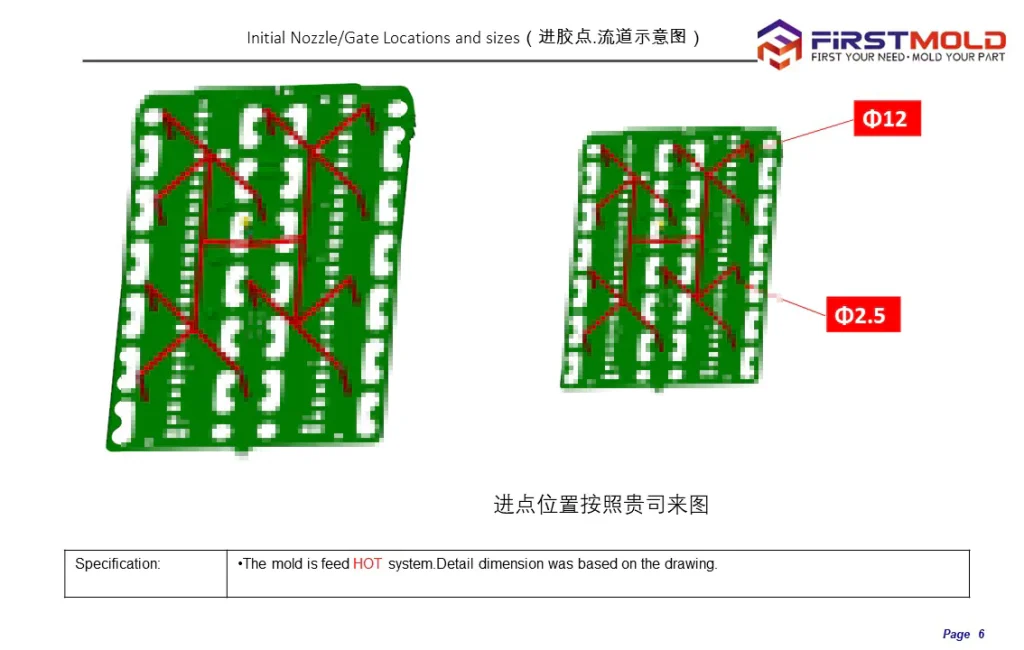

Emplacement et taille des portes initiales

Les analystes évaluent différents facteurs pour déterminer l'emplacement et la taille optimaux des barrières. Ces facteurs sont les suivants

Motif de remplissage :

Les fabricants doivent choisir l'emplacement des portes de manière à favoriser un remplissage équilibré et uniforme de la cavité du moule. Cela garantit que le plastique en fusion atteint toutes les zones de la pièce de manière cohérente, minimisant ainsi les défauts potentiels tels que les hésitations d'écoulement, les lignes de soudure ou les pièges à air.

Distribution de la pression et de la vitesse :

L'emplacement et la taille des portes influent sur la distribution de la pression et de la vitesse à l'intérieur du moule. Un choix judicieux des portes permet de maintenir un profil de pression approprié, en évitant les chutes de pression ou les contraintes de cisaillement excessives, qui peuvent entraîner des problèmes tels que gauchissement des pièceset marques d'évier.

Efficacité du refroidissement :

L'emplacement des portillons doit tenir compte des exigences de refroidissement de la pièce. Placer les portillons dans des zones qui favorisent un refroidissement efficace peut contribuer à raccourcir les temps de cycle et à améliorer la productivité globale. Cela permet également de minimiser les risques de défauts liés à la chaleur, tels que les marques d'enfoncement ou la déformation de la pièce.

La moulabilité et la fabricabilité :

L'emplacement et la taille des portillons doivent correspondre aux contraintes de conception et de fabrication du moule. Des facteurs tels que la complexité du moule, les limites de l'outillage et la géométrie de la pièce influencent le choix de l'emplacement et de la taille des trappes. L'objectif est d'équilibrer la moulabilité, la qualité des pièces et la facilité de fabrication.

Grâce à l'analyse de l'écoulement dans le moule, les analystes peuvent évaluer virtuellement différents emplacements et tailles de portes, en simulant le comportement de l'écoulement et en évaluant l'impact sur des paramètres clés tels que le temps de remplissage, la distribution de la pression, le taux de cisaillement et l'efficacité du refroidissement. Cette analyse fournit des informations précieuses permettant de prendre des décisions éclairées et d'optimiser la conception de la porte avant de passer à la production du moule.

Les clients ont souvent des exigences ou des préférences spécifiques en ce qui concerne l'emplacement et la taille des orifices dans leurs pièces moulées. Ces spécifications peuvent être basées sur l'aspect souhaité, la fonctionnalité ou des considérations de fabrication. Lors de l'analyse de l'écoulement des moules, il est essentiel de prendre en compte ces emplacements et tailles d'obturateurs spécifiés par le client afin de s'assurer que l'analyse est conforme à ses attentes.

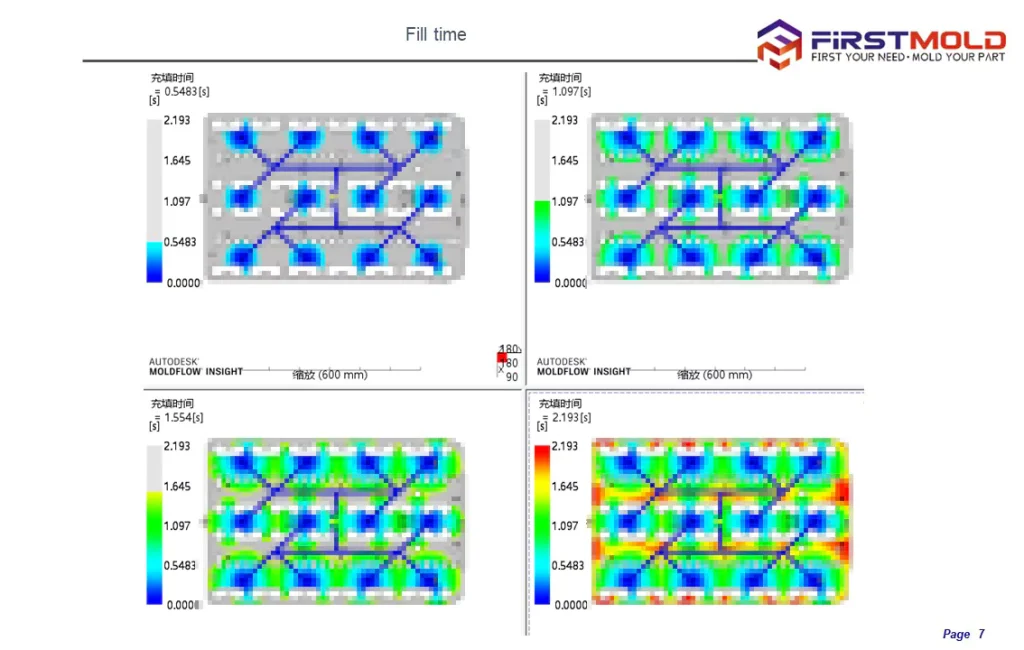

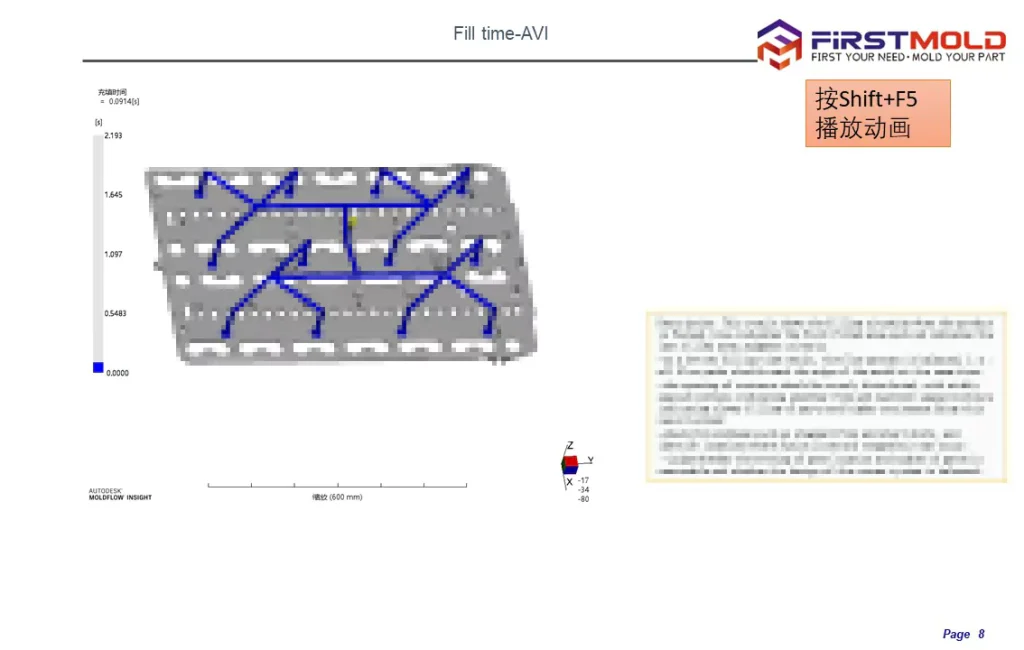

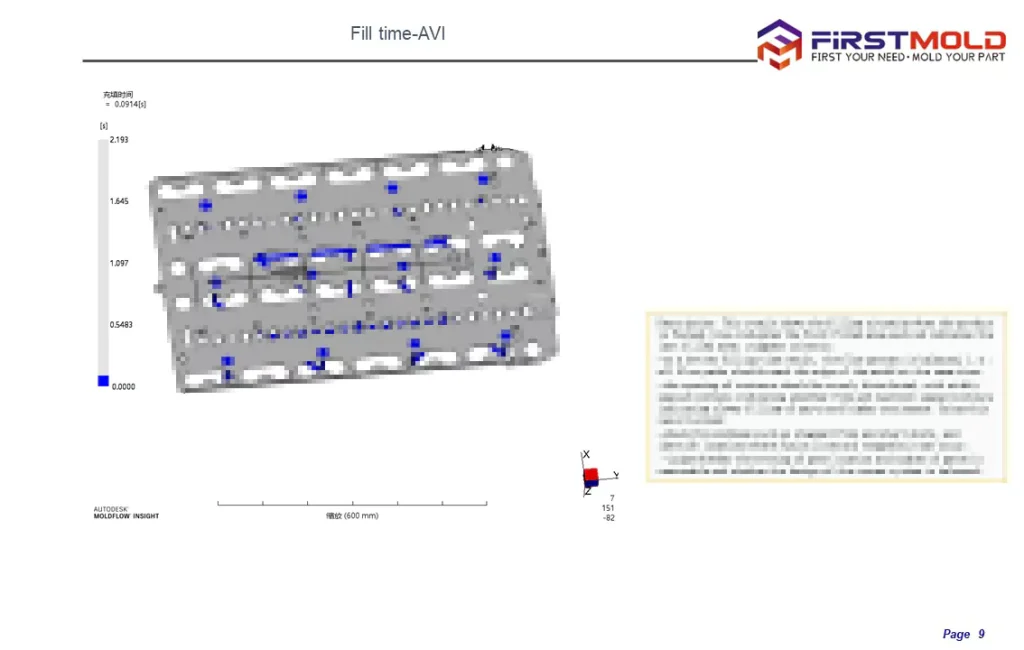

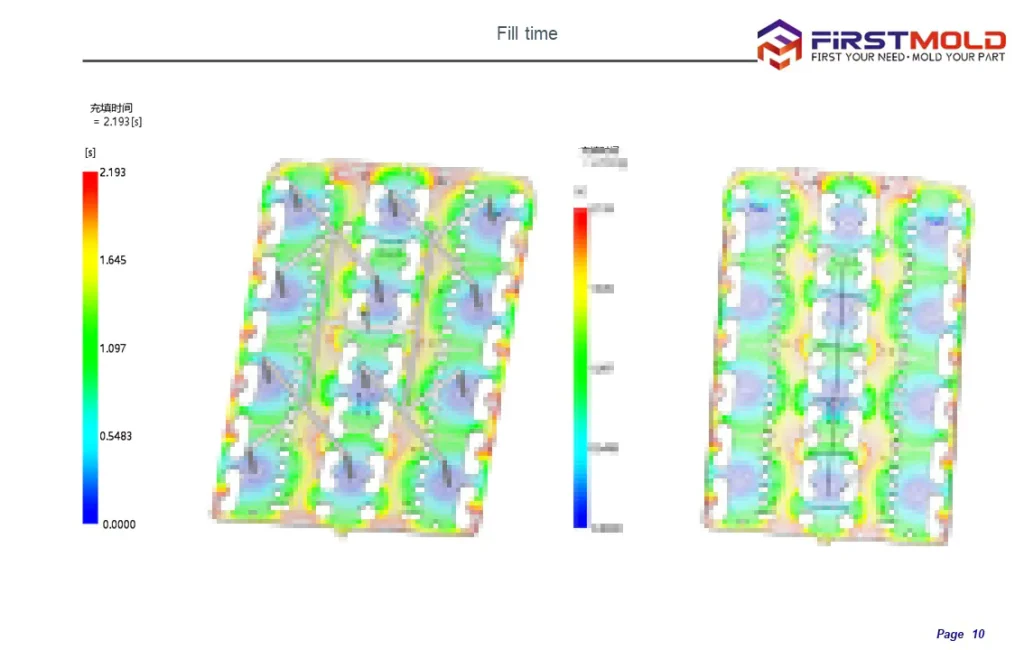

Durée de remplissage

Le temps de remplissage du moule montre l'expansion du front d'écoulement de la matière fondue, généralement présenté sous forme de graphique ombré. Cependant, l'affirmation concernant l'utilisation d'un diagramme de nuages est incorrecte. Le temps de remplissage du moule n'est généralement pas représenté à l'aide d'un graphique de nuages avec des lignes de contour.

Le temps de remplissage du moule est en effet un résultat important et critique dans la plupart des analyses de l'écoulement du moule. Il fournit des informations sur le comportement de l'écoulement de la matière fondue dans la cavité et permet d'identifier les problèmes potentiels dans le processus de moulage par injection.

Un processus de remplissage équilibré est indiqué lorsque la matière fondue atteint toutes les parties éloignées de la cavité pratiquement au même moment. Cela signifie un remplissage uniforme et réduit la probabilité de défauts ou d'incohérences dans la pièce moulée.

Les résultats du temps de remplissage des moules peuvent aider à identifier des problèmes tels que coups courts et des hésitations. Les tirs courts se produisent lorsqu'un matériau insuffisant remplit une certaine zone, ce qui se traduit par une région grise ou incomplète dans l'analyse. Inversement, des contours denses dans une petite zone indiquent des hésitations, suggérant une interruption potentielle du flux ou une incohérence qui peut conduire à un tir court.

Le suremballage est un autre problème qui peut être identifié grâce à l'analyse du temps de remplissage du moule. Si une quantité excessive de matière fondue est présente dans une voie d'écoulement spécifique lors du remplissage initial de la cavité, cela peut entraîner un suremballage. Le suremballage peut entraîner une répartition inégale de la densité, dépasser le poids souhaité du produit, gaspiller de la matière et même contribuer à des problèmes de gauchissement.

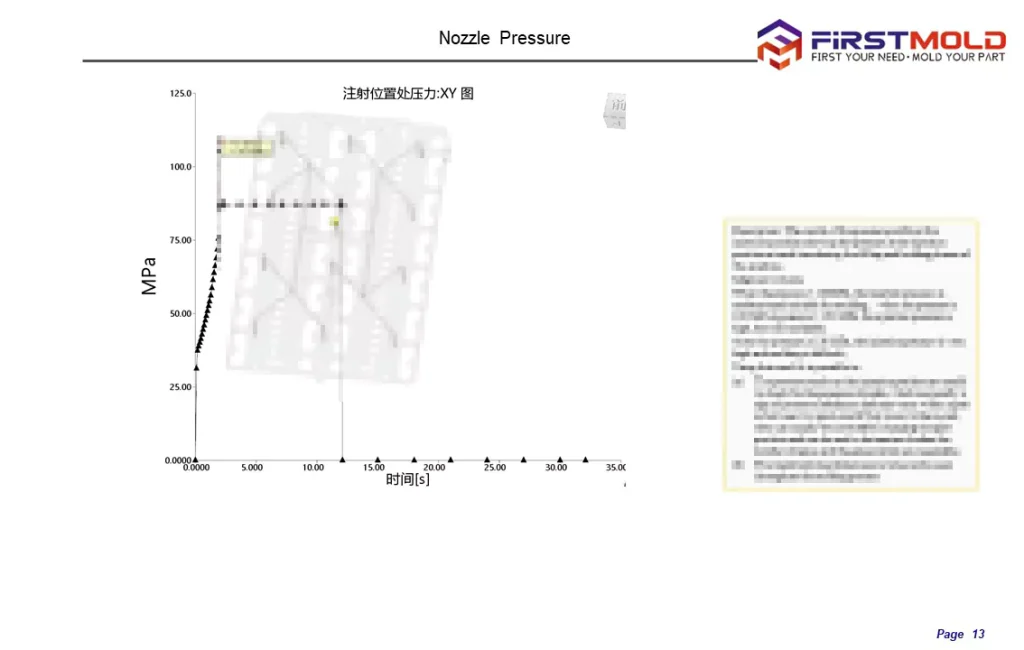

Pression de la buse

Lors de l'analyse de l'écoulement du moule, le logiciel calcule et visualise la distribution de la pression de la buse dans l'ensemble de la cavité du moule. Ces informations permettent d'évaluer le comportement du remplissage, d'identifier les problèmes potentiels et d'optimiser le processus de moulage.

L'analyse de la pression à la buse dans le cadre de l'analyse de l'écoulement des moules a plusieurs objectifs :

Comportement de remplissage :

Les données relatives à la pression de la buse permettent de comprendre comment le matériau fondu s'écoule et remplit la cavité du moule. Elles fournissent des indications sur la progression du front d'écoulement, les schémas d'écoulement et toute variation dans la distribution de la pression.

Qualité partielle :

En analysant la pression de la buse, il est possible d'évaluer l'impact sur la qualité de la pièce. Une répartition inégale de la pression de la buse peut entraîner des incohérences dans le remplissage, telles que des déséquilibres de flux, des lignes de soudure ou l'emprisonnement d'air, ce qui peut affecter les propriétés de la pièce finale.

Conception et dimensionnement des vannes :

L'analyse de la pression des buses permet d'évaluer l'adéquation de l'emplacement et de la taille des vannes. Elle aide à déterminer les dimensions optimales de l'obturateur afin d'assurer un écoulement correct du matériau et de minimiser les problèmes potentiels tels que les chutes de pression ou les restrictions de débit.

Optimisation des processus :

L'analyse de la pression dans la buse permet d'identifier les possibilités d'optimisation du processus. Elle permet d'ajuster les paramètres du processus, tels que la vitesse d'injection ou la température de la matière fondue, afin d'obtenir une distribution plus uniforme de la pression dans la buse et d'améliorer l'efficacité globale du moulage.

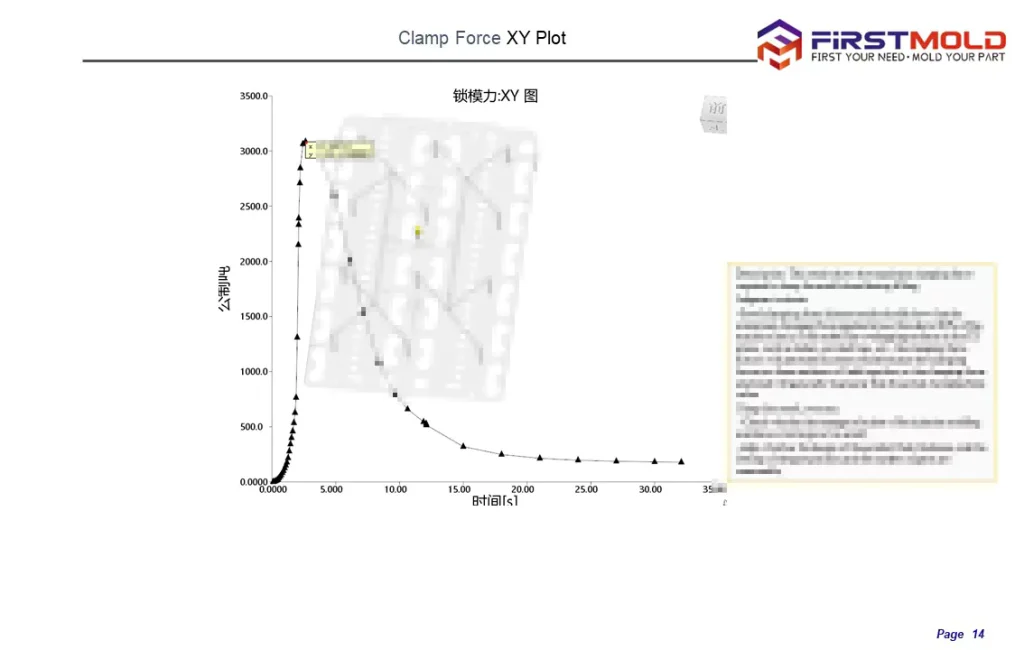

Tracé XY de la force de serrage

Le graphique XY de la force de fermeture dans l'analyse du flux de moule affiche la variation de la force de fermeture dans le temps. La force de fermeture est influencée par des facteurs tels que l'équilibre du remplissage du moule, la pression de maintien et le temps de transition pour le contrôle du volume/de la pression. Même de petits ajustements de ces paramètres peuvent entraîner des changements significatifs de la force de fermeture.

Il est essentiel de veiller à ce que la force de fermeture maximale ne dépasse pas la capacité de fermeture maximale de la machine de moulage par injection utilisée pour produire la pièce. Le dépassement de la limite de la force de fermeture de la machine peut entraîner des dommages potentiels à l'équipement ou compromettre la qualité de la pièce.

En analysant le tracé XY de la force de fermeture, les fabricants peuvent évaluer et optimiser la conception du moule et les paramètres du processus afin de maintenir la force de fermeture dans des limites sûres et efficaces. Cela permet de garantir la réussite et la fiabilité des opérations de moulage par injection, en évitant tout effet négatif sur le produit final et sur la machine de moulage par injection elle-même.

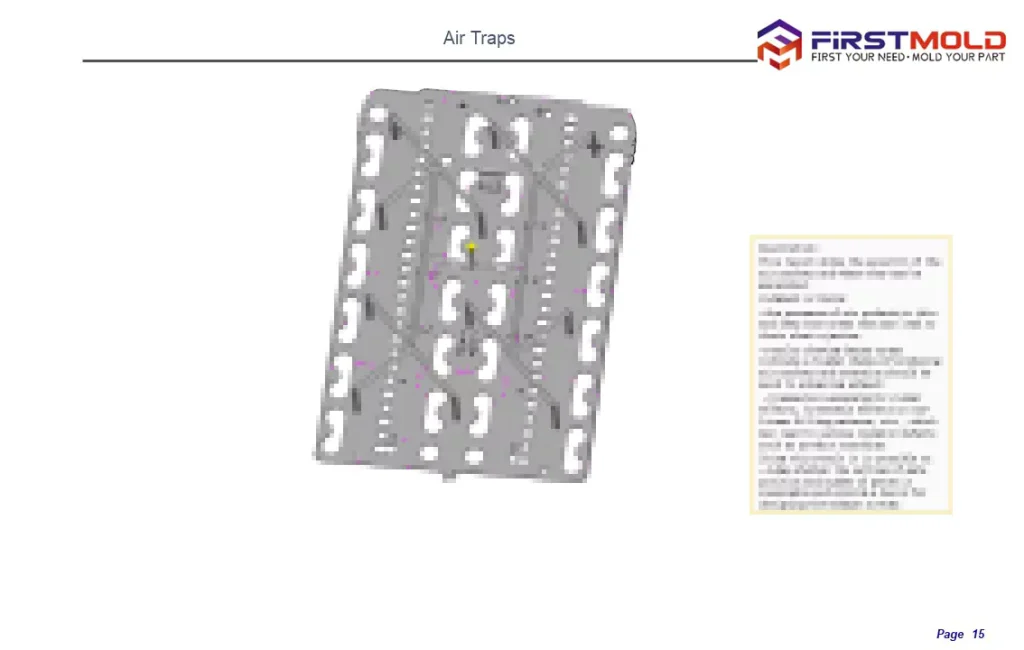

Purgeurs d'air

Les pièges à air se produisent lorsque le flux de matériau converge depuis plusieurs directions et est piégé par des poches d'air à l'intérieur de la cavité du moule. Les résultats de l'analyse de l'écoulement du moule identifient et affichent avec précision ces poches d'air.

Lorsque des pièges à air sont situés sur le plan de joint du moule, il est important d'assurer une bonne évacuation des gaz afin d'éviter que l'air emprisonné n'entraîne des défauts dans la pièce moulée. Nous y parvenons en incorporant des fentes d'échappement ou des évents dans la conception du moule aux endroits où se trouvent les pièges à air.

Pour éliminer les poches d'air, il est nécessaire de s'attaquer aux zones où elles se forment. La modification de l'épaisseur de la paroi du produit, le réglage de la position de la tige de coulée et l'optimisation du temps d'injection peuvent contribuer à atténuer les problèmes de poches d'air et à améliorer la qualité globale de la pièce. En procédant à ces ajustements, il est possible d'optimiser le flux de matière, de réduire la probabilité de formation de poches d'air et d'améliorer le remplissage et l'emballage de la cavité du moule.

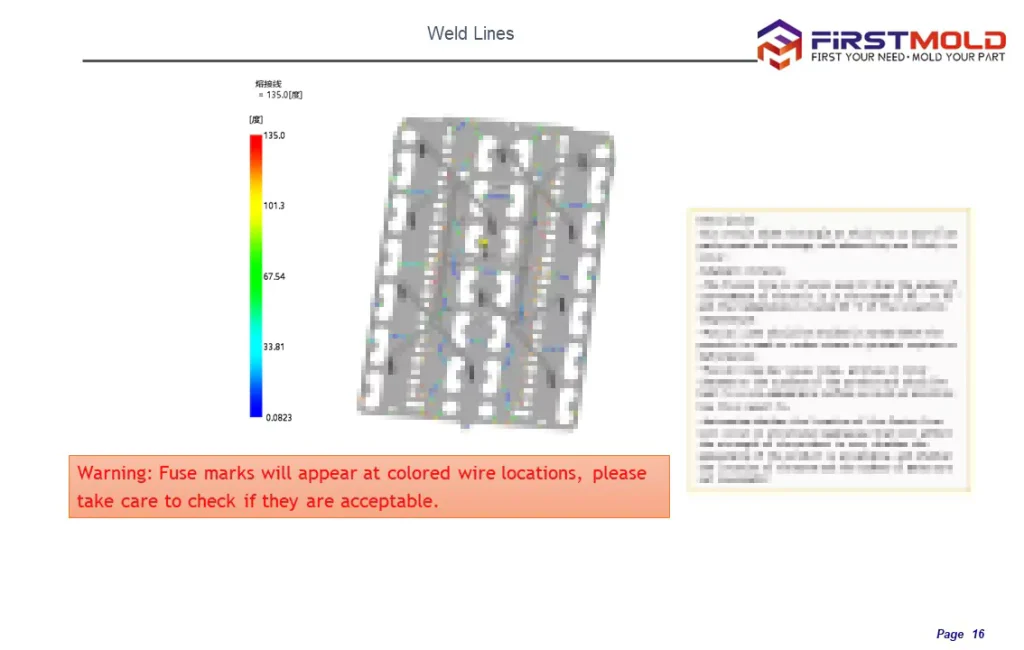

Lignes de soudure

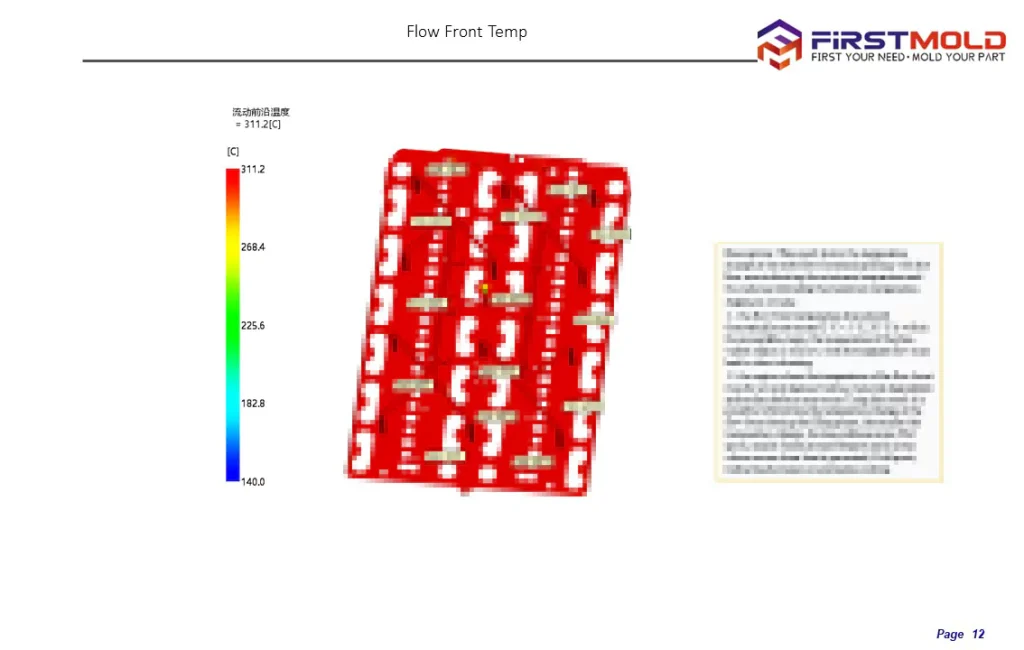

Les lignes de soudure sont créées lorsque deux fronts d'écoulement de la matière fondue convergent ou lorsqu'un front d'écoulement se sépare et se recombine, ce qui se produit généralement lorsque la matière fondue s'écoule à travers un trou ou rencontre d'importantes variations de débit. Dans les cas où il existe une différence notable entre les débits, des lignes de soudure peuvent également se former, par exemple lorsque des sections plus épaisses subissent un débit plus rapide alors que des sections plus fines ont un débit plus lent, ce qui entraîne une ligne de soudure à la jonction des deux.

Les lignes de soudure peuvent être visualisées dans l'analyse du flux du moule avec les graphiques de temps de remplissage du moule, de température et de pression. L'observation de ces résultats permet d'identifier la présence et l'emplacement des lignes de soudure. La réduction du nombre de portes d'injection pour tenir compte des lignes de soudure peut contribuer à en éliminer certaines. En outre, la modification de la position des portes d'injection ou l'ajustement de l'épaisseur de la paroi du produit peuvent modifier le positionnement des lignes de soudure.

La gestion des lignes de soudure est cruciale dans le moulage par injection, car elles peuvent affecter la résistance et l'esthétique du produit final. En optimisant la conception du moule et les paramètres du processus, les fabricants peuvent minimiser l'apparition et l'impact des lignes de soudure, ce qui se traduit par des pièces moulées de meilleure qualité et plus attrayantes sur le plan visuel.

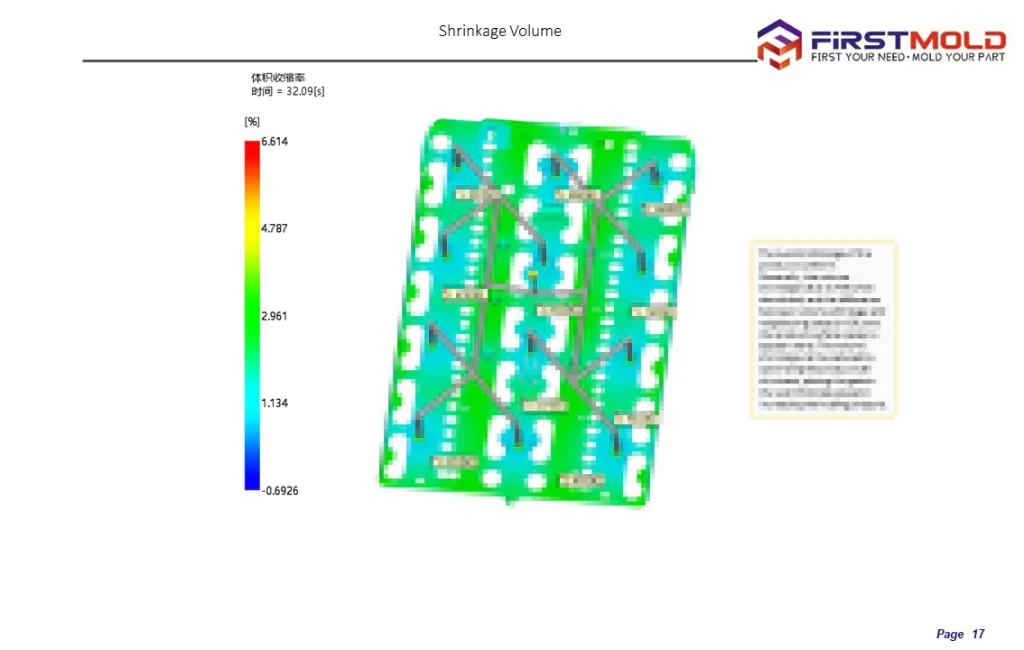

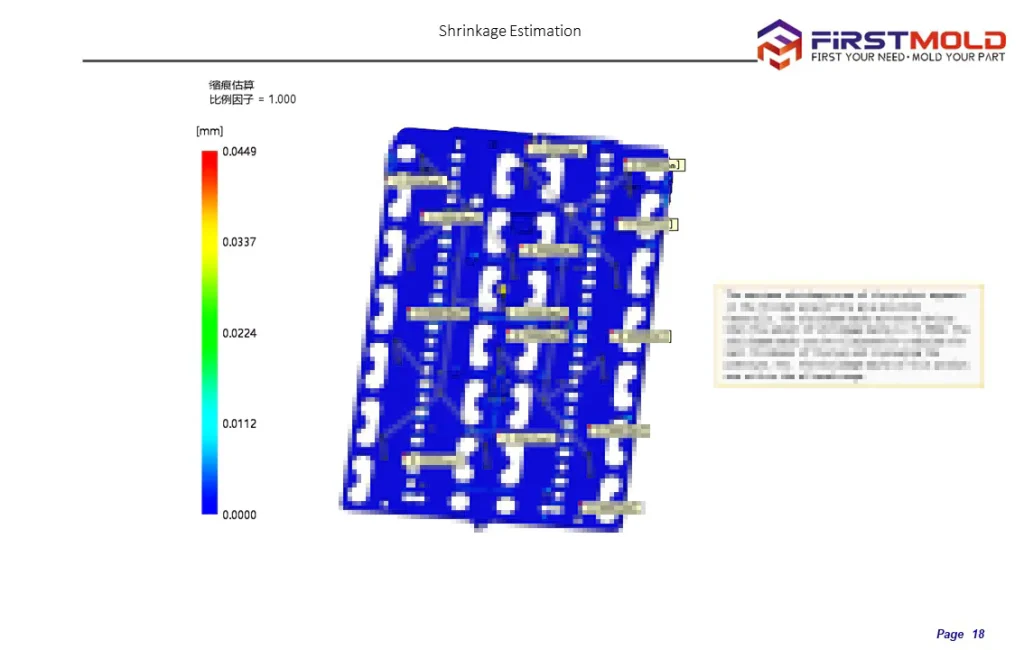

Volume de rétraction plastique et estimation de la rétraction

Retrait volumétriqueLe volume de retrait, parfois appelé volume de rétraction en raison de la traduction, désigne la réduction du volume d'une pièce causée par le maintien de la pression pendant le processus de moulage. Il est généralement exprimé en pourcentage. Le retrait volumétrique est un résultat intermédiaire qui indique la variation du retrait du produit pendant les phases de maintien et de refroidissement. Néanmoins, il est essentiel de reconnaître que le retrait volumétrique à l'éjection est considéré comme la réduction finale du volume de la pièce.

Dans la pratique, un ensemble de données spécifiques permet d'obtenir le retrait volumétrique à l'éjection. Bien que le retrait doive être uniforme dans toute la cavité, il peut être difficile d'obtenir une uniformité parfaite. Les ajustements de la courbe de maintien peuvent contribuer à améliorer l'uniformité du retrait, ce qui améliore la qualité globale de la pièce moulée.

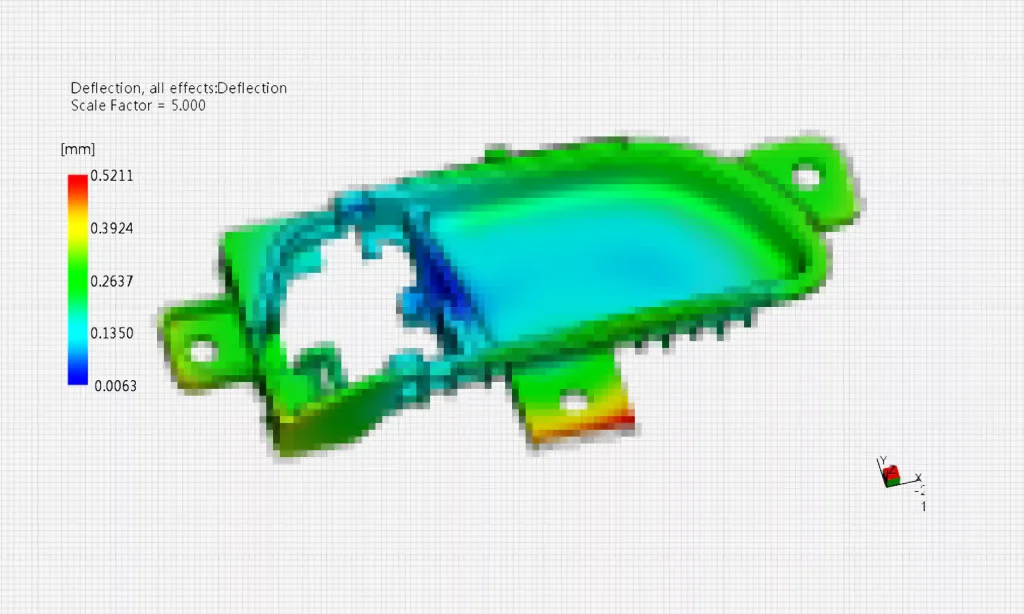

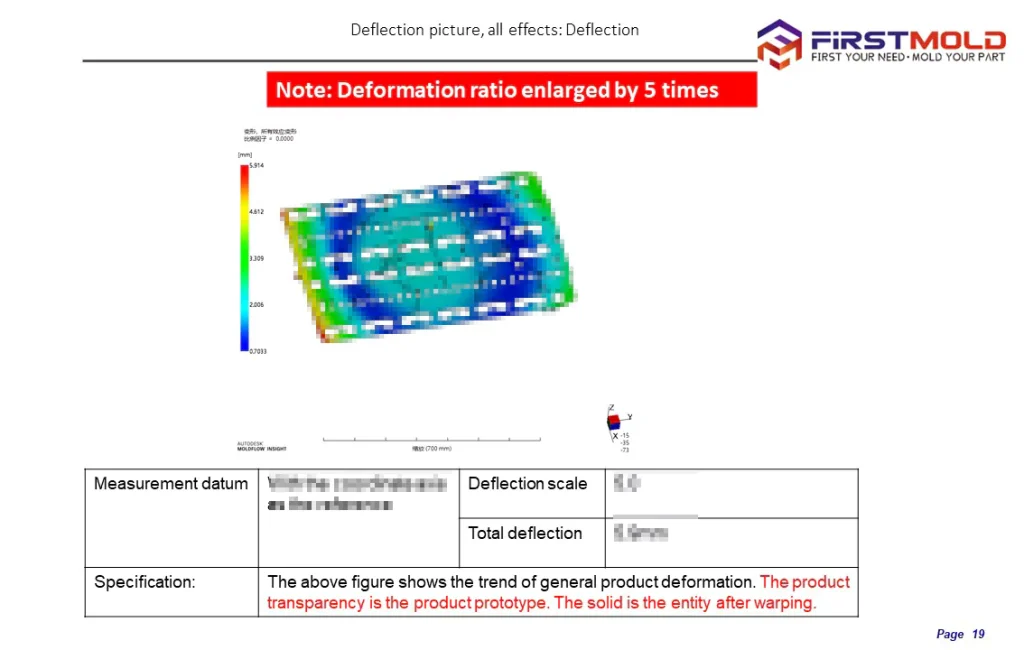

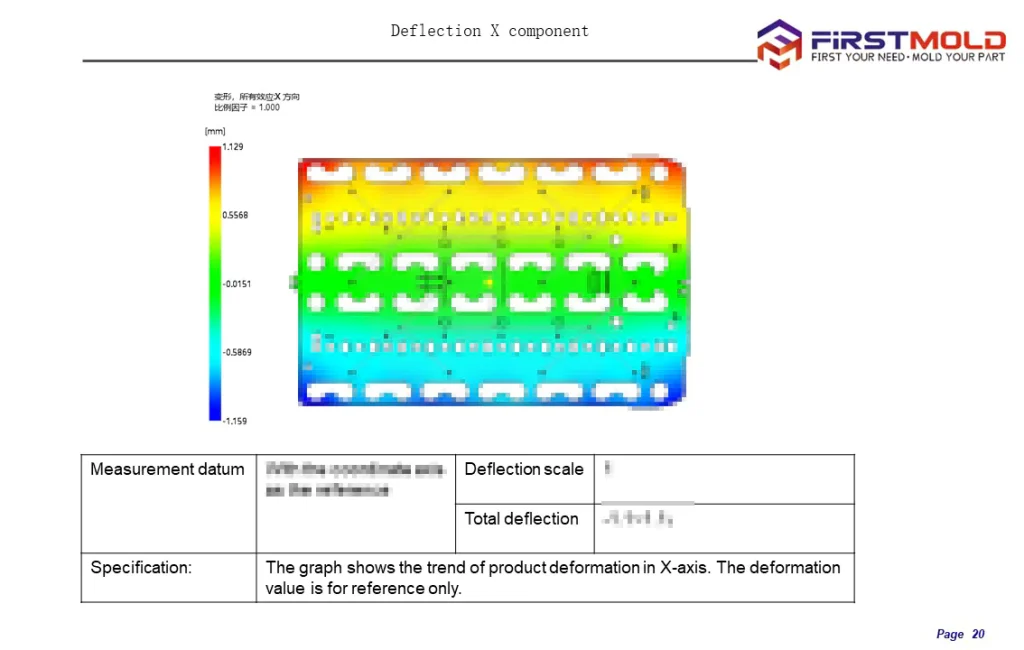

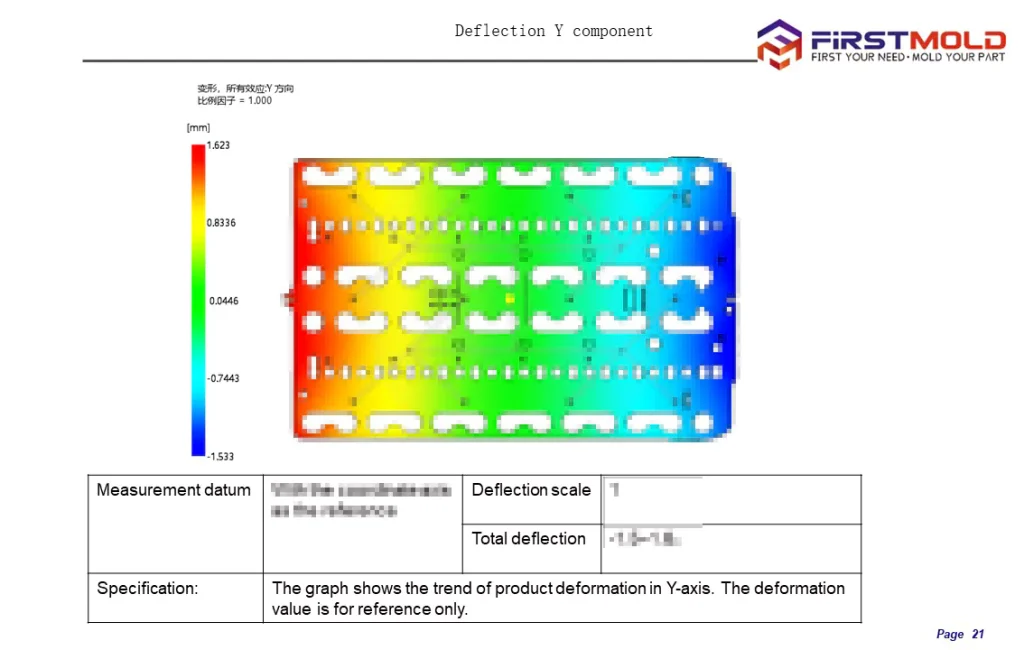

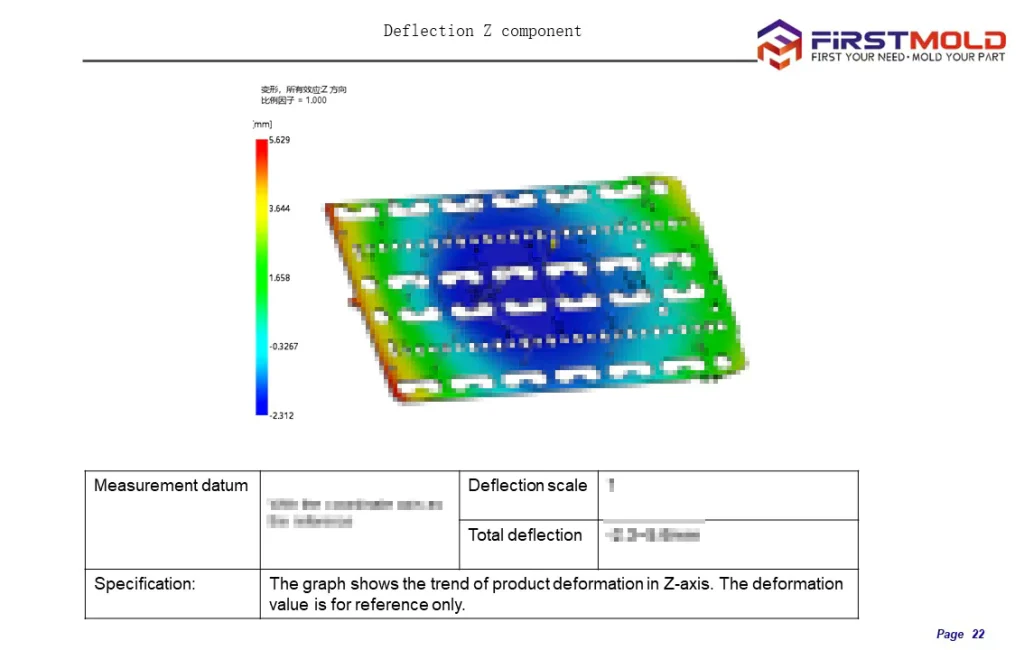

Déviation

Divers facteurs, dont le refroidissement, le retrait, l'orientation moléculaire et d'autres propriétés mécaniques du matériau, peuvent influencer la déformation d'une pièce.

La déformation due aux facteurs de refroidissement est la déformation qui se produit pendant la phase de refroidissement et de solidification de la matière plastique. Un refroidissement rapide peut entraîner des taux de refroidissement différents, ce qui se traduit par une contraction inégale et un gauchissement potentiel.

Le retrait inhérent au matériau provoque une déformation due aux facteurs de retrait lors du passage de l'état fondu à l'état solide. Le retrait peut entraîner une déformation de la pièce et des modifications dimensionnelles.

La déflexion due à l'orientation moléculaire se produit lorsque les chaînes de polymères s'alignent dans une direction particulière au cours du processus de moulage par injection. Cet alignement moléculaire peut influencer les propriétés mécaniques et la forme de la pièce, ce qui entraîne une déflexion.

La déformation globale fait référence à la déformation totale de la pièce, en tenant compte de tous les facteurs contributifs. En revanche, les composantes de la déformation dans les directions X, Y et Z représentent la déformation spécifique dans chaque axe.

La prise en compte de tous ces facteurs lors de l'analyse de la déviation des pièces dans l'analyse de l'écoulement des moules est cruciale pour garantir des prévisions précises et répondre efficacement à tout problème potentiel lié au gauchissement ou à la stabilité dimensionnelle.

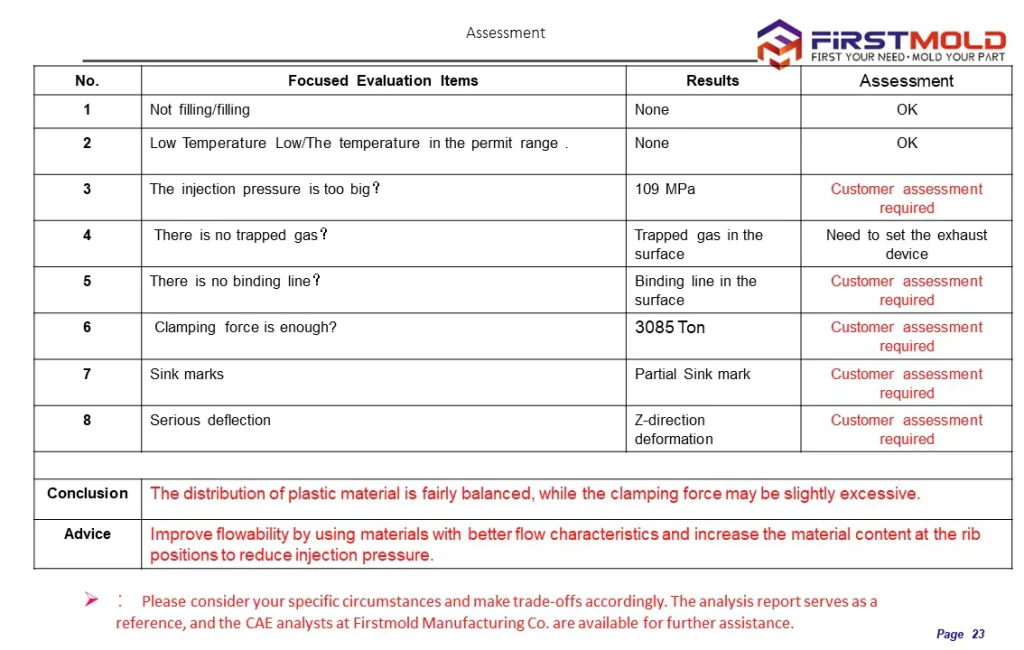

Évaluation et retour d'information

L'évaluation de l'analyse du flux des moules implique généralement un examen complet des différents facteurs et problèmes potentiels liés au processus de moulage par injection et à la qualité des pièces.

Parmi les éléments d'évaluation courants dans l'analyse du flux des moules, on peut citer

Analyse du remplissage :

Évaluer le modèle de remplissage et assurer le remplissage complet de la cavité du moule sans aucun court-circuit ni hésitation de débit.

Analyse du refroidissement :

Évaluer l'efficacité du refroidissement et identifier les problèmes potentiels liés au refroidissement, tels que les points chauds, le refroidissement inégal ou les temps de refroidissement trop longs.

Analyse de la déflexion :

Analyse du potentiel de déviation ou de distorsion de la pièce en raison du retrait du matériau, du refroidissement ou de facteurs structurels.

Analyse des lignes de soudure et des pièges à air :

Identifier la présence de lignes de soudure et de pièges à air et évaluer leur impact potentiel sur la résistance, l'apparence et la fonctionnalité de la pièce.

Analyse de la pression et de la température :

Évaluer la pression d'injection et la température du front de fusion pour s'assurer qu'elles se situent dans des fourchettes acceptables pour le matériau choisi et les conditions du processus.

Analyse de la force de serrage :

Vérifier que la force de fermeture calculée nécessaire pour maintenir le moule fermé pendant l'injection est conforme aux capacités de la machine de moulage par injection.

Analyse des marques d'évier :

Identifier les zones de marques d'enfoncement potentielles ou les dépressions de surface causées par un refroidissement non uniforme ou un rétrécissement du matériau.

Analyse de l'emplacement des portes :

Évaluation de l'emplacement et de la taille des vannes pour optimiser le schéma de remplissage, minimiser les lignes de soudure et obtenir un remplissage équilibré.

Analyse des flux de matières :

Évaluer le comportement de l'écoulement du matériau dans la cavité du moule pour garantir un remplissage uniforme et éviter les problèmes tels que le jet ou le déséquilibre de l'écoulement.

Rétrécissement et analyse dimensionnelle :

Analyse du retrait du matériau et prévision des changements dimensionnels potentiels de la pièce après le moulage.

Ces exemples n'abordent qu'une partie des critères d'évaluation d'une analyse complète de l'écoulement des moules. Les critères d'évaluation spécifiques peuvent varier en fonction des exigences du projet, de la complexité des pièces et des normes de qualité souhaitées.

Résumé du projet d'analyse des flux de moulage

Le contenu ci-dessus représente un aperçu complet du rapport d'analyse du flux des moules. Il est essentiel de souligner que l'analyse des données effectuée dans un rapport d'analyse du flux des moules peut varier en fonction du produit spécifique analysé. En règle générale, l'analyse porte sur les aspects suivants :

Analyse du remplissage :

- Temps de remplissage

- Lignes de soudure

- Pièges à air

- La température au front d'écoulement

Analyse des participations :

- Fraction de la couche gelée

- Pression au point d'injection (tracé XY)

- Retrait volumétrique

- Indice de l'évier

- Force de serrage (tracé XY)

Analyse de la déflexion :

- Distribution de la température dans la pièce

- Différence de température à l'intérieur de la pièce

Conclusion

Bien que je sois favorable à l'analyse du flux des moules, la réalité de sa mise en œuvre dans la production réelle révèle souvent certaines lacunes et des résultats inattendus. Conscient de cela, je suis déterminé à approfondir le sujet et à partager mes idées, mes points de vue et mes opinions sur l'analyse du flux des moules. Je m'appelle Lee Young et je travaille pour FirstMold. Dans un avenir proche, je prévois de publier du contenu consacré à ce sujet fascinant, et je vous invite à rester connecté et à le suivre si vous partagez le même intérêt. Ensemble, explorons les subtilités de l'analyse de l'écoulement des moules et exploitons son potentiel pour améliorer les processus de fabrication.