Pour les concepteurs de produits, la conception pour la fabrication (DFM) n'est probablement pas une notion inconnue. Si vous avez eu affaire à des usines de moules ou d'injection, vous avez probablement reçu des rapports DFM détaillant les informations essentielles de votre produit, les points clés, les positions des portes et l'analyse de l'épaisseur.

En effet, vous avez peut-être entendu parler de ce terme avant même de vous engager avec les usines d'injection. Il s'agit d'un concept axé sur la la fabricabilité des produitsL'objectif est de mettre en place un système de gestion de l'information, applicable à diverses industries telles que l'automobile, l'électronique, l'aérospatiale, les appareils médicaux et les biens de consommation.

Aujourd'hui, nous nous penchons sur la DFM pour les produits en plastique, afin de vous apporter une compréhension globale.

Qu'est-ce que la DFM pour les produits en plastique ?

La DFM (Design for Manufacturability/Manufacturing) consiste à prendre en compte les facteurs de fabricabilité et d'assemblage dès le début de la conception. Son rôle consiste à analyser les informations de conception pour déterminer la faisabilité du processus, à évaluer la faisabilité de la fabrication et à fournir des suggestions d'amélioration de la conception, dans le but d'atteindre le coût le plus bas, le délai le plus court et la qualité la plus élevée dans la production.

Processus traditionnel d'analyse DFM pour les produits en plastique :

Le rôle de la DFM dans l'ensemble du processus de développement du produit est décrit dans le diagramme ci-dessous :

Dans les entreprises qui disposent à la fois de départements de développement de produits et de production par injection, le processus traditionnel implique la création d'un rapport DFM après l'achèvement de la conception du produit, mais avant le développement du moule.

Le rapport couvre les aspects relatifs aux moules et au moulage, tels que rétrécissementAcier pour moules, matériaux de moulage par injection, positions d'ouverture, épaisseur de la paroi l'analyse, lignes de séparationet bien d'autres choses encore.

Certaines entreprises fournissent des rapports détaillés, y compris les exigences en matière de finition de la surface, angles de dépouilleL'analyse de l'écoulement des moules peut également être incorporée. L'analyse de l'écoulement du moule peut également être incorporée, en prévoyant les positions optimales des portes, les marques d'enfoncement, les lignes de soudure, les risques de pièges à gaz et les suggestions d'amélioration. Une fois le rapport terminé, il est soumis au service de développement des produits.

Les ingénieurs ajustent les structures des produits de manière itérative pour répondre à la conception des moules et aux exigences de traitement, et pour minimiser les coûts de moulage par injection. Les entreprises qui se consacrent exclusivement au développement de produits confient les rapports DFM aux entreprises de fabrication de produits. Cette approche traditionnelle persiste dans plus de 98% des processus de développement de produits sur le marché.

Avantages des produits en plastique DFM

Grâce aux rapports DFM, les ingénieurs chargés du développement des produits peuvent effectuer des analyses en temps réel, ce qui présente plusieurs avantages :

1. Réduire au minimum les lacunes dans l'évaluation des problèmes de fabrication ultérieurs, en évitant les défauts, les cycles de développement prolongés et l'augmentation des coûts.

2. Rationalisation du processus de développement, amélioration de l'efficacité des ingénieurs et des équipes, réduction des délais et des coûts de développement.

3. Faciliter les modifications de la conception des produits en temps réel pour des conceptions optimales, des produits de haute qualité, une efficacité de fabrication améliorée et des coûts de production et de développement réduits.

4. L'analyse synchrone du flux de moulage fournit un véritable aperçu du processus de moulage par injection, ce qui permet d'évaluer efficacement les besoins en équipement de production et les paramètres de traitement, et de guider la conception des moules.

5. L'analyse coût-bénéfice par DFM permet d'optimiser la conception des produits, de réduire les coûts des moules, des matériaux et de la production, et d'améliorer la compétitivité sur le marché.

6. L'analyse de l'impact des matériaux garantit que les matériaux sélectionnés respectent les normes environnementales, contribuant ainsi à une société respectueuse de l'environnement et sans pollution.

Comment rédiger un rapport DFM ?

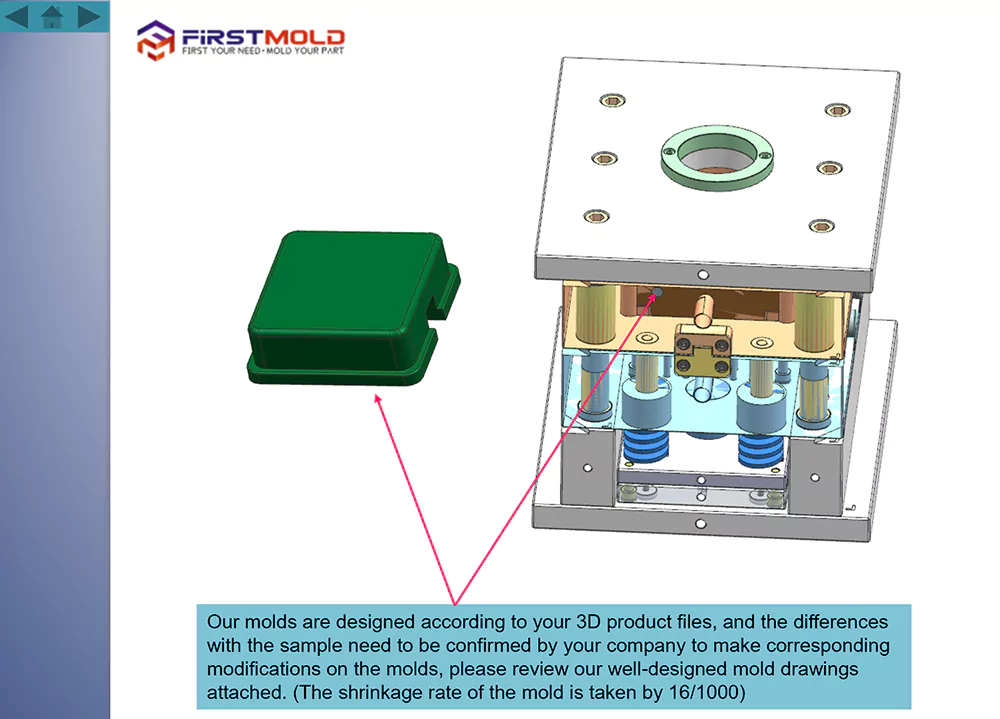

Le rapport DFM reflète directement le niveau d'expertise et de compétence du concepteur, car il détermine la qualité et le coût du moule tout en mettant en valeur les prouesses techniques de la société de moulage. Dans la section suivante, je vais donner un exemple de rapport relativement simple pour illustrer sa structure et ses composants.

Pour commencer, la création d'un rapport DFM nécessite l'utilisation de logiciels tels que UG, les outils de capture d'écran et les logiciels PPT. Le logiciel UG, qui est un outil professionnel, nécessite une formation spécialisée pour être utilisé efficacement. En revanche, les logiciels de capture d'écran et PPT sont relativement simples et couramment disponibles sur la plupart des ordinateurs. Si vous n'êtes pas familiarisé avec ces outils, de nombreuses ressources en ligne peuvent vous aider à acquérir les connaissances nécessaires.

Les sections suivantes décrivent les éléments clés généralement inclus dans un rapport DFM simple :

Table des matières du rapport sur la conception pour la fabrication (DFM)

La table des matières du rapport DFM, semblable à celle d'un livre, fournit une vue d'ensemble du contenu du rapport.

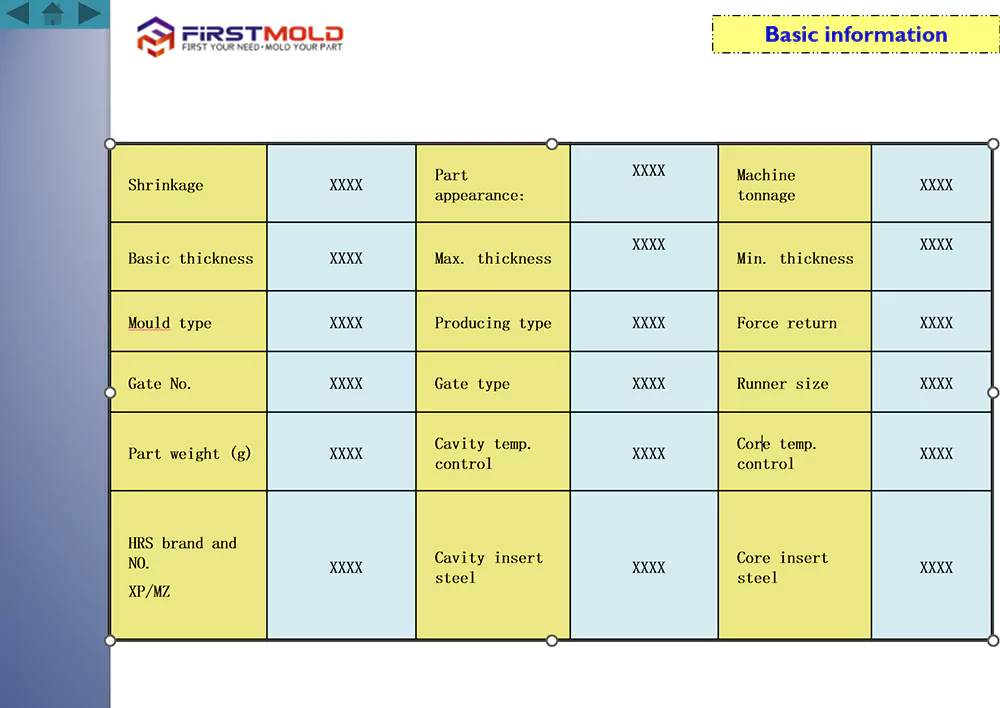

Informations de base

Ce formulaire de base vise à recueillir des informations cruciales sur le produit et le moule d'injection, notamment des détails sur la matière plastique, les conditions du processus et le numéro du moule. Ces informations sont de la plus haute importance et doivent être confirmées avec précision par le client, sans qu'aucune erreur ne soit possible. Dans de nombreux cas, ce sont les clients eux-mêmes qui fournissent ces informations.

Exigences en matière de fabrication des produits

Cette section se concentre principalement sur la saisie des exigences du client concernant la taille du produit, les spécifications de la surface et d'autres aspects connexes. En documentant ces exigences, nous nous assurons que le processus de conception incorpore de manière précise les éléments suivants insérer Il faut également tenir compte de la taille des pièces, du placement ordonné des inserts et des goupilles d'éjection, ainsi que d'autres considérations pertinentes. Lorsqu'il s'agit d'exigences spécifiques en matière de surface, telles que des zones en relief, il est essentiel de fournir au client une représentation visuelle ou un échantillon de couleur pour confirmation et approbation. Cela permet de garantir que les spécifications de surface souhaitées sont respectées avec précision.

Méthode et position d'injection

Cette page présente principalement les détails cruciaux de la conception du moule, notamment l'emplacement du point d'entrée du produit et la taille du canal de coulée. Elle aborde des considérations importantes telles que la détermination du type de porte approprié, l'utilisation d'un système à canaux chauds ou à canaux froids et la spécification du type et de la marque de la porte à canaux chauds. Tous ces éléments nécessitent une confirmation de la part du client afin de garantir l'exactitude des données et d'éviter d'éventuelles erreurs de conception en cours de route.

Analyse des angles d'attaque

Cette section évalue l'adéquation des angles de dépouille du noyau et de la cavité du produit. Il est essentiel de déterminer si l'angle de dépouille est suffisant, en particulier lorsque la surface du produit nécessite des textures, un placage ou d'autres traitements spéciaux.

Confirmation de la ligne de séparation

Cette section traite principalement du positionnement du plan de joint et du plan de joint du produit, en veillant à ce qu'ils soient correctement placés et en évaluant le caractère raisonnable du plan de joint dans son ensemble. En déterminant avec soin les positions optimales du plan de joint et du plan de joint, nous visons à obtenir un moule bien conçu et efficace qui répond aux exigences du produit.

Confirmation de la position de l'éjecteur

Cette section se concentre sur la méthode des goupilles d'éjection et le positionnement des goupilles d'éjection pour le produit. Il s'agit de déterminer la conception et le positionnement appropriés des goupilles d'éjection pour garantir une éjection en douceur du produit du moule. En examinant méticuleusement la méthode et la position des goupilles d'éjection, nous pouvons optimiser le processus d'éjection et minimiser les risques d'endommagement du produit ou du moule.

Confirmation de l'épaisseur de la paroi

L'analyse de l'épaisseur des parois est une étape cruciale du processus DFM, car elle permet d'évaluer l'uniformité de l'épaisseur du matériau du produit et d'identifier les problèmes potentiels tels que marques d'évier sur la surface. En règle générale, les zones surlignées en rouge indiquent les régions sujettes au rétrécissement. Sur la base de l'analyse, nous pouvons fournir des recommandations aux clients, telles que la réduction de l'utilisation des matériaux ou la modification de la conception du produit pour répondre à ces préoccupations. En optimisant l'épaisseur de la paroi, nous pouvons améliorer la qualité et les performances globales du produit moulé.

Analyse des problèmes liés aux produits et solutions

Cette section revêt une grande importance car elle nous permet d'identifier et de traiter les problèmes potentiels, ce qui constitue un indicateur clé de l'expertise d'un concepteur de moules dans la réalisation d'un rapport DFM. À l'inverse, un nombre réduit de problèmes de produits signifie un niveau de développement de produits plus avancé, où les concepteurs de moules peuvent avoir du mal à découvrir des problèmes. Cet aspect constitue une mesure cruciale de la compétence du personnel chargé du développement des produits. En analysant et en résolvant ces problèmes de manière approfondie, nous pouvons améliorer la qualité globale du produit et rationaliser le processus de conception du moule.

Autres

Dans le cadre de notre processus d'établissement de rapports DFM, nous utilisons l'analyse du flux des moules pour les produits dont les exigences des clients sont complexes. Le rapport d'analyse du flux des moules évalue de manière exhaustive divers facteurs qui doivent être confirmés avec le client. Il s'agit notamment de l'analyse du temps de remplissage, de l'analyse des pièges à air, de l'analyse de la ligne de soudure, de la pression du système, etc. En procédant à une analyse approfondie du flux des moules, nous pouvons nous assurer que la conception répond aux spécifications du client et identifier tout problème potentiel à un stade précoce, ce qui permet d'effectuer les ajustements nécessaires.

Un sujet controversé sur la DFM pour les produits en plastique

Les rapports DFM sur les produits en plastique doivent être traités par les concepteurs de produits de la société de développement de produits ou par les concepteurs de moules des usines de moulage par injection et d'autres fabricants ?

Actuellement, il semble que le point de vue dominant soit que la DFM devrait être prise en charge par les concepteurs de moules plutôt que par les concepteurs de produits. Les raisons en sont les suivantes :

1. tous les concepteurs ne sont pas très compétents en matière de moules et de moulage par injection ;

2. la spécialisation est essentielle et les questions professionnelles devraient être confiées à des professionnels.

Certains nouveaux points de vue affirment que la DFM est un travail d'équipe, qui relève en premier lieu de la responsabilité des ingénieurs chargés de la conception des produits, suivis par les fabricants. Il y a principalement trois raisons à cela :

1. Il permet de réduire les coûts afin de minimiser les dépenses :

Du point de vue du coût du produit, les fabricants et les concepteurs de produits ont des positions différentes, parfois même contradictoires.

Les fabricants se préoccupent avant tout du profit qu'ils peuvent tirer de la production du produit et, en second lieu, de la possibilité de produire le produit sans heurts. Du point de vue du fabricant, des coûts de production plus élevés se traduisent naturellement par des bénéfices plus importants.

En revanche, pour la conception d'un produit, l'accent est mis sur la minimisation des coûts du produit tout en garantissant une production sans heurts.

Du point de vue de certains fabricants, ils ne sont pas incités à informer activement les concepteurs des mesures de réduction des coûts au cours de la DFM.

2. Raccourcir le cycle de développement des produits.

Deuxièmement, ce n'est que lorsque les ingénieurs chargés de la conception du produit sont responsables de la DFM que les modifications répétitives de la conception peuvent être évitées, ce qui permet de raccourcir le cycle de développement du produit.

Si les fabricants s'occupent de la DFM, quand commencent-ils ? En général, les fabricants commencent la DFM après l'achèvement de la conception détaillée du produit et lorsque le produit est prêt pour la fabrication de moules, à la demande du client.

Il est clair qu'il est trop tard pour faire de la DFM à ce stade. Si la DFM n'a pas été envisagée dès le début de la conception du produit, le rapport DFM du fabricant comportera de nombreux points nécessitant des modifications de la conception. À ce stade, la conception du produit est déjà finalisée et apporter des modifications prendrait beaucoup de temps et nécessiterait une main-d'œuvre importante. Même une petite modification peut impliquer des changements au niveau de plusieurs composants.

Non seulement cela augmente la charge de travail des concepteurs, mais cela donne également une mauvaise image de leurs compétences professionnelles. Pourquoi ne pas envisager la DFM lors de la conception du produit ? Envisager la DFM lors de la conception du produit, plutôt que de s'en remettre uniquement aux fabricants, permettrait de réduire considérablement les modifications répétitives de la conception, et donc de raccourcir le cycle de développement du produit.

3. La DFM dirigée par le fabricant ne peut pas remplacer la DFM du point de vue de la conception.

Les rapports DFM rédigés par les fournisseurs ne considèrent la conception que sous l'angle de la production. La DFM du point de vue de la conception devrait inclure davantage d'aspects, tels que la conception de l'épaisseur des parois, l'amélioration de la résistance des pièces et l'esthétique.

Par conséquent, les rapports DFM des fournisseurs ne peuvent pas remplacer la DFM du point de vue de la conception. Dans le cas contraire, des opportunités d'optimisation en termes d'apparence, de résistance et de coût du produit seraient manquées.

Que pensez-vous de ces deux points de vue différents ?

Le point de vue de FirstMold :

À notre avis, la DFM n'est pas simplement un aspect technique ; dans un sens, il s'agit plutôt d'un état d'esprit intégré dans les différentes étapes de la réalisation d'un produit. Au sens étroit, elle implique la prise en compte des conditions de production pour la fabricabilité. D'une manière générale, la conception doit répondre à diverses exigences de production, en offrant plus de choix et en réduisant les coûts. Il s'agit de la conception pour l'argent - créer de la valeur grâce à la conception !

Il est indéniable que les fabricants fournissent des services de DFM, mais ce processus doit toujours impliquer un retour d'information en temps utile aux clients et les convaincre par une approche orientée vers le client afin d'obtenir des avantages mutuels. Pour les concepteurs de produits, la maîtrise des techniques de DFM est incontestablement bénéfique. Cela permet non seulement de concevoir de meilleurs produits, mais aussi d'améliorer considérablement ses propres capacités.

Conclusion

Comme indiqué précédemment, le rapport DFM analyse le produit sous deux angles principaux : celui du produit et celui de l'outillage. Ce rapport complet permet de mieux comprendre le produit et nécessite une expertise technique pour en garantir l'exactitude. Il est destiné à fournir des informations précieuses et une assistance dans le processus de conception.

Une fois le rapport DFM terminé, l'étape cruciale suivante consiste à engager des discussions détaillées avec le client. Chaque élément du rapport est examiné et confirmé avec le client pour garantir l'alignement. Ce n'est qu'à l'issue de ce processus d'examen approfondi que le concepteur du moule peut procéder à la conception du moule sur la base des spécifications convenues.