El moldeo por inyección eléctrica (EIM) es un proceso especializado en la fabricación de componentes de plástico para las industrias eléctrica y electrónica. La demanda de componentes moldeados con precisión en los sectores eléctrico y electrónico va en aumento. Lo mismo ocurre con el aumento de las industrias de fabricación. Los procesos de fabricación que hay detrás también cambian a medida que los dispositivos son más pequeños y están más integrados en nuestra vida cotidiana. El moldeo por inyección para electrónica desempeña un papel crucial a la hora de satisfacer las exigencias de precisión e integración de los dispositivos modernos. Fusiona la precisión del moldeo tradicional de plásticos con la complejidad de los componentes electrónicos.

Con la creciente complejidad de la electrónica, los fabricantes tienen que asegurarse de que cada componente se ajusta a los estrictos requisitos de ese producto. Como resultado, el rendimiento y la seguridad del producto se mantienen fácilmente. El moldeo por inyección eléctrica es vital en la producción de componentes necesarios para la electrónica cotidiana, como teléfonos móviles, electrodomésticos y electrónica del automóvil.

El nivel de precisión que ofrece el moldeo por inyección es vital para el diseño y la creación de formas intrincadas utilizadas en la electrónica moderna. Al comprender estos retos, los fabricantes pueden garantizar que los productos siguen criterios estrictos. Esta decisión ha hecho que la industria electrónica moderna produzca piezas fiables.

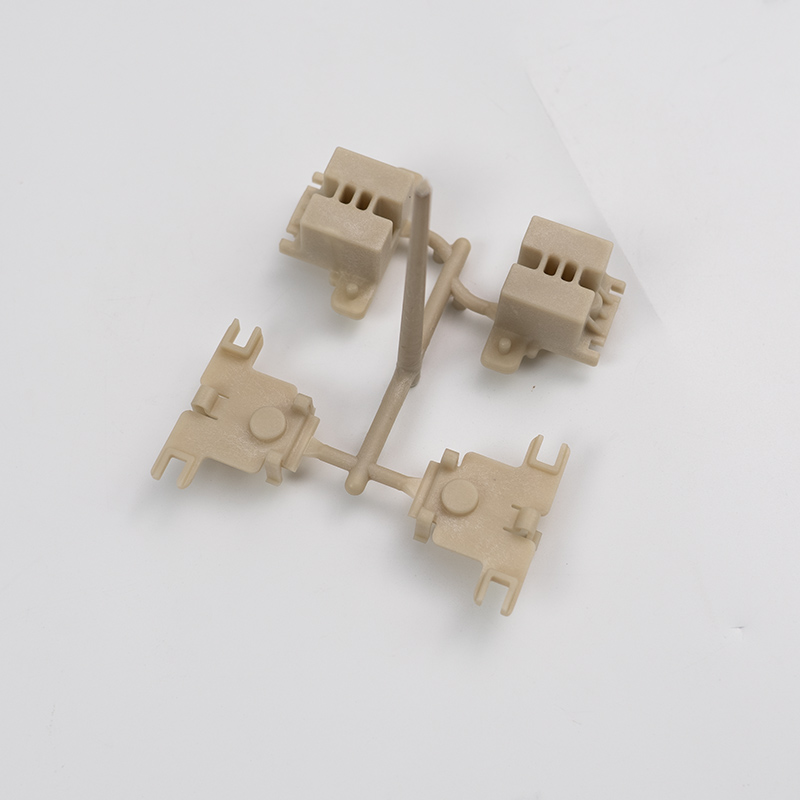

Los componentes eléctricos se crean mediante moldeo por inyección

El moldeo por inyección es una opción perfecta para la producción de grandes volúmenes y la calidad constante de muchos productos. Con este proceso, puede producir miles de piezas rápidamente, independientemente de que tengan formas y geometrías complejas. Entre las piezas electrónicas que se moldean por inyección con más frecuencia se encuentran:

Conectores y carcasa:

Conectores: unen circuitos eléctricos y facilitan la transferencia eficaz de energía eléctrica y señales entre distintos componentes. Deben fabricarse con extrema precaución para evitar problemas como conexiones sueltas o fallos eléctricos. Los conectores deben fabricarse con termoplásticos con excelentes propiedades aislantes.

Carcasas y envolventes: Están diseñados con piezas de plástico moldeado que ayudan a proteger los dispositivos eléctricos contra factores externos. Estos factores son la humedad, el polvo o los impactos físicos, ideales para sectores en los que los componentes eléctricos están expuestos a condiciones duras, como la automoción y la sanidad.

Cubiertas de tomas de corriente y placas de interruptores

Se suelen fabricar con fines estéticos y funcionales. Se supone que las tapas y placas encajan perfectamente sobre los interruptores de la luz y las tomas de corriente. Una vez fabricados, estos componentes se utilizan en la mayoría de enchufes e interruptores. Para adaptarse a diversos gustos estéticos, ofrecen varios estilos de diseño.

Accesorios para conductos

Su única finalidad es terminar o conectar un conducto eléctrico que aloja y protege el cableado de la instalación. Estos accesorios crean vías continuas para los cables eléctricos, reduciendo el riesgo de exposición y daños. Los hay de diversas formas y tamaños, como codos, tapas, acoplamientos, etc.

Bobinas de alambre y cable

La mayor parte del cableado eléctrico se almacena y distribuye de forma bien organizada mediante carretes. Esto ayuda a evitar enredos y nudos que podrían dañar la funcionalidad del cable. Soldar los cables también ayuda a evitar roturas o daños.

Las bobinas están fabricadas con un material ligero capaz de soportar el peso de los cables para facilitar su manipulación. Estas herramientas son muy útiles para la instalación, la construcción y las telecomunicaciones.

Botones y teclados

Se utilizan en diversos dispositivos electrónicos, como teclados y paneles de control. Ofrecen una interfaz táctil entre el usuario y el equipo, permitiendo el funcionamiento del dispositivo. Estos dispositivos utilizan principalmente materiales flexibles y duraderos como el caucho y los termoplásticos.

Interruptores y mandos del salpicadero

estándar en la industria del automóvil. Los conductores lo utilizan para controlar diversos sistemas como interfaz principal. Se fabrican con formas y diseños intrincados para servir al propósito de los requisitos.

Sujetacables

También conocidas como bridas de alambre o bridas de cremallera, organizan y aseguran haces de alambres o cables para facilitar su recuperación en aplicaciones. Se utilizan en diversos sectores, como la electrónica, la construcción y las telecomunicaciones. Entre los materiales de las bridas para cables se encuentran el nailon y los plásticos duraderos, que ofrecen mecanismos de cierre flexibles para facilitar el apriete.

Materiales críticos utilizados en el moldeo por inyección eléctrica

Seleccionar los mejores materiales para el moldeo por inyección eléctrica es muy importante, ya que deben cumplir las especificaciones de los componentes. Para el moldeo por inyección de componentes electrónicos, se prefieren algunas variedades comunes de plástico. Por ejemplo, ABS, policarbonato y poliamidas como el nailon. Los fabricantes suelen seleccionar estos materiales en función de las características que ayudan a satisfacer los requisitos de los componentes electrónicos. Las propiedades del material pueden incluir robustez, resistencia al calor y capacidad.

1. Resinas termoestables:

La familia de resinas termoestables sirve principalmente para materiales de moldeo por inyección eléctrica (EIM). A diferencia de los termoplásticos, las resinas termoestables no pueden fundirse ni volver a moldearse después de haberse asentado. Debido a estas características, son perfectas para aplicaciones que requieren un alto rendimiento y una larga vida útil. También son ideales por sus propiedades aislantes, resistencia al calor y durabilidad.

Algunas resinas termoendurecibles estándar son:

Melaminas:

Ofrecen una excelente resistencia a la llama y una extraordinaria estabilidad dimensional. Son especialmente valiosas en el uso de alta tensión debido a su capacidad para conservar la integridad estructural en presencia de calor. Las melaminas son adecuadas para bloques de terminales, cubiertas de interruptores, etc.

Fenólicos (fenol-formaldehído)

Este tipo de resina tiene unas propiedades eléctricas excepcionales, que incluyen una gran resistencia al calor, a los productos químicos y a los riesgos eléctricos.

Epoxis

Los epoxis son materiales aislantes versátiles y excelentes que se utilizan en placas de circuitos impresos, carcasas eléctricas y aplicaciones de encapsulado y encapsulado. Presentan una excelente resistencia mecánica, química y ambiental.

2. Resinas termoplásticas:

Las resinas termoplásticas dominan como los materiales más utilizados porque su versatilidad permite remodelarlos repetidamente mediante calentamiento. Los termoplásticos más utilizados son:

Nylon (Poliamida)

Es excelente en resistencia a la abrasión, tiene buenas propiedades eléctricas y es resistente. También es fuerte y protege contra los productos químicos, incluso a altas temperaturas.

Ideal para componentes sometidos a esfuerzos mecánicos, como bridas de cables, conectores eléctricos y bloques de terminales.

PBT (tereftalato de polibutileno)

El PBT ofrece unas características eléctricas excepcionales, una extraordinaria estabilidad dimensional y una gran resistencia al calor. Es un material preferible para componentes fiables a largo plazo, especialmente en entornos con altas temperaturas o alto contenido de humedad.

Aplicable a dispositivos como conectores eléctricos, carcasas de motores y componentes de sensores.

Policarbonato (PC)

El policarbonato (PC) es un material muy conocido por sus excepcionales cualidades, como su gran resistencia a los impactos, su transparencia y su gran estabilidad dimensional. Estas propiedades lo hacen perfecto para evitar daños mecánicos en componentes delicados, al tiempo que conserva sus propiedades aislantes de resistencia a impactos y longevidad.

Suele encontrarse en placas de circuitos, carcasas y armarios eléctricos.

Acrilonitrilo butadieno estireno (ABS)

Es un material muy duradero y resistente a los impactos, por lo que es perfecto para piezas sometidas a mucho desgaste. Además, el ABS es fácil de moldear, lo que permite producir formas y diseños intrincados de forma precisa y asequible.

Adecuado para dispositivos eléctricos como conectores eléctricos, teclados, placas de interruptores, etc.

3. Rellenos conductores

Las cargas conductoras se añaden a los materiales plásticos para mejorar su conductividad eléctrica y térmica durante el moldeo por inyección. Algunas de estas cualidades conductoras hacen que la corriente fluya en dispositivos eléctricos específicos o blindajes contra interferencias electromagnéticas (EMI). Los rellenos conductores más comunes son;

Negro de humo

El negro de humo es un aditivo habitual que mejora la conductividad eléctrica de los materiales plásticos. Es rentable y se integra fácilmente con algunas resinas para conseguir la calidad de conductividad deseada. También es conocida su capacidad para mejorar la resistencia del material y la resistencia a los rayos UV. El negro de humo tiene varias aplicaciones, como:

Materiales antiestáticos: ayudan a evitar la acumulación de electricidad estática, frecuente en los materiales de embalaje de aparatos electrónicos sensibles.

Componentes de blindaje EMI: evitar que las interferencias electromagnéticas lleguen a los equipos electrónicos, preservando el correcto funcionamiento de los diferentes sistemas electrónicos.

Carcasas conductoras: utilizado para mejorar la seguridad eléctrica y la conductividad en carcasas y envolventes de equipos electrónicos.

Envases electrónicos: mantiene a salvo los componentes delicados evitando las descargas estáticas durante el transporte o la manipulación.

Copo de plata

Los copos de plata tienen excelentes propiedades de conductividad eléctrica y térmica. Eso significa que su disipación térmica y su buen rendimiento eléctrico son difícilmente comparables. Controlan con precisión tanto la corriente como el calor en algunos productos. Aunque son más caros que otros rellenos, rinden mejor en aplicaciones eléctricas exigentes.

Funcionan mejor en componentes que necesitan adhesivos conductores, como los componentes de placas de circuito impreso (PCB) o materiales de interfaz térmica, como los disipadores de calor.

Grafito

El grafito presenta una conductividad térmica perfecta y buenas propiedades eléctricas. Su eficaz disipación del calor y flujo de corriente lo hacen ideal para diversas aplicaciones. El grafito también demuestra una resistencia y una elasticidad excepcionales en situaciones de gran tensión, especialmente en usos eléctricos de alta potencia.

Entre las aplicaciones de los materiales de grafito se incluyen las escobillas eléctricas, los conectores y los componentes eléctricos de alta potencia.

Retos y consideraciones asociados al moldeo por inyección eléctrica (EIM)

Retos técnicos asociados a la MIE

El moldeo por inyección eléctrica (EIM) presenta varios retos técnicos que los fabricantes deben afrontar para garantizar la producción de alta calidad de componentes eléctricos.

Geometrías complejas: Diseñar moldes de formas complejas puede ser un reto importante. La ingeniería de precisión es un factor importante para mantener tolerancias estrictas en los componentes eléctricos en funcionamiento. Esto aumenta el plazo de entrega, con el consiguiente incremento de los costes de fabricación. Por ello, es necesario utilizar programas avanzados de CAD (diseño asistido por ordenador) y CAM (fabricación asistida por ordenador) para agilizar el proceso de diseño antes de la producción.

Comportamiento material: Los materiales presentan diferentes características de flujo durante el proceso de moldeo por inyección. Las pruebas exhaustivas de los materiales suelen ser tan importantes antes de la producción como después de ella para conocer las propiedades de cada material. Saber cómo responde cada material cuando se somete a diferentes condiciones es esencial para prevenir defectos.

Control de la contaminación: Esa minúscula partícula, un contaminante fácil de pasar por alto, puede afectar a la integridad general del producto final.. La contaminación por aceites, polvo u otros residuos tiende a comprometer la calidad de las piezas moldeadas, provocando defectos y fallos de rendimiento. Hay que limpiar el entorno de fabricación y realizar un mantenimiento periódico.

Medio ambiente y sostenibilidad

Material sostenible: Las iniciativas mundiales se centran en reducir los residuos plásticos en el medio ambiente. Esto ha hecho que muchas industrias busquen alternativas, ya que los materiales biodegradables o reciclables tienen una gran demanda. Sin embargo, la principal preocupación sigue siendo si estos materiales sostenibles pueden realmente igualar el rendimiento de los materiales convencionales.

Residuos materiales: La mayoría de los procesos de fabricación, incluido el moldeo por inyección, pueden generar materiales de desecho. Esto conlleva un aumento de los costes de producción y plantea problemas medioambientales. La optimización de las estrategias de supervisión y control de procesos puede mejorar la uniformidad. El reciclaje y la reutilización de desechos también pueden reducir los residuos.

Consumo de energía: Durante el moldeo por inyección se utiliza una cantidad significativa de energía para fundir el material. Esto aumenta el coste de producción y contribuye a una mayor huella de carbono. Adoptar la automatización y otras medidas de control del proceso puede minimizar el consumo de energía.

Tendencias y avances futuros en MIE

Fabricación inteligente: La supervisión y el control de las operaciones están evolucionando como resultado de la incorporación de la tecnología de IA (Inteligencia Artificial) e IoT (Internet de las Cosas) a los procedimientos de EIM. Los fabricantes pueden recopilar datos en tiempo real y realizar predicciones, lo que se traduce en una mejora de la productividad y la eficiencia.

Materiales avanzados: La investigación sobre nuevos compuestos y polímeros crece rápidamente. Esta trayectoria responde a las necesidades y retos de la industria electrónica para mejorar el rendimiento. Por ejemplo, la incorporación de materiales de origen biológico como el ácido poliláctico (PLA) y los polihidroxialcanoatos (PHA) ofrece alternativas sostenibles a los plásticos convencionales derivados del petróleo. Otros polímeros reciclados como el rPET (tereftalato de polietileno reciclado) reducen los residuos y disminuyen la demanda de plásticos vírgenes.

Automatización y robótica: Los componentes críticos de la Industria 4.0 están transformando la MIM. Los sistemas de automatización pueden optimizar la producción y los robots agilizan las fases del proceso de moldeo por inyección. Las tareas repetitivas se gestionan de forma eficiente, con precisión y rapidez. A medida que los sistemas autónomos y la IA sigan desarrollándose, el sector EIM se beneficiará de procesos de producción más inteligentes y flexibles. Esto aumentará la escalabilidad e impulsará la competitividad en el mercado mundial.

Miniaturización y microelectrónica: La necesidad de miniaturización y microelectrónica en el moldeo por inyección eléctrica (EIM) ha aumentado a medida que la electrónica se ha hecho más compleja y, a la vez, más pequeña. En sectores en los que la precisión y el espacio son fundamentales, como la electrónica de consumo y las telecomunicaciones, el micro EIM es indispensable.

Conclusión

El moldeo por inyección eléctrica (EIM) es el verdadero negocio a la hora de producir componentes esenciales para la industria electrónica. El proceso es necesario para operaciones precisas porque los componentes eléctricos tienen requisitos estrictos.

Además, las innovaciones del sector hacen avanzar el futuro de las MIE y ofrecen a las empresas oportunidades de expansión e innovación.

Para las empresas que buscan soluciones fiables y prácticas, es aconsejable contar con un socio que comprenda las complejidades de la MIE. Como fabricante de tecnología de investigación y desarrollo, es esencial centrarse en el desarrollo de modelos automatizados, energéticamente eficientes y respetuosos con el medio ambiente. Nuestra empresa ofrece servicios de moldeo por inyección personalizados para satisfacer las necesidades particulares de la industria electrónica. Garantizamos precisión, economía y sostenibilidad en nuestra producción de alta calidad.