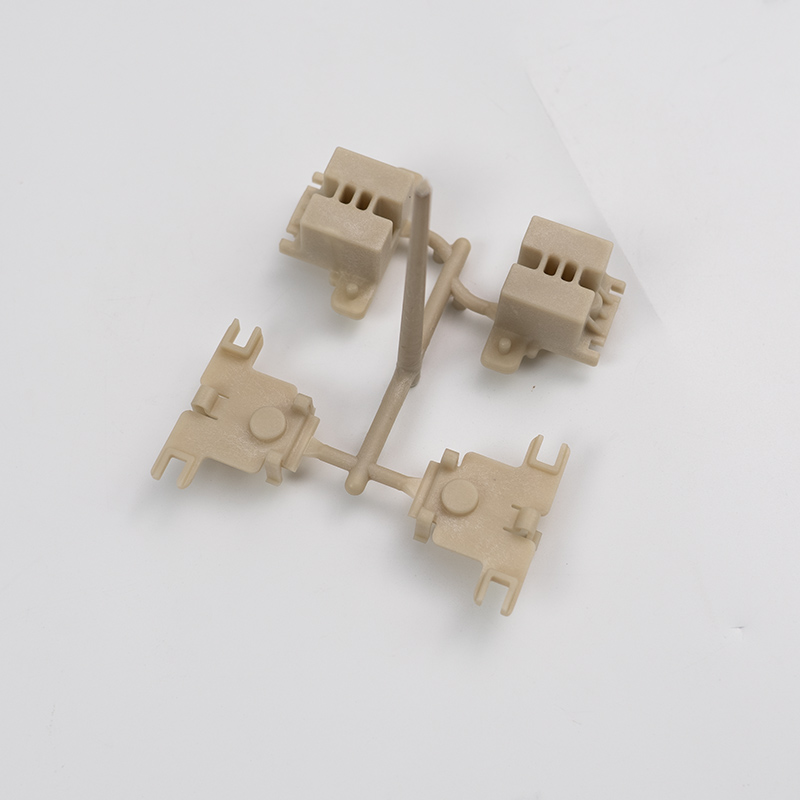

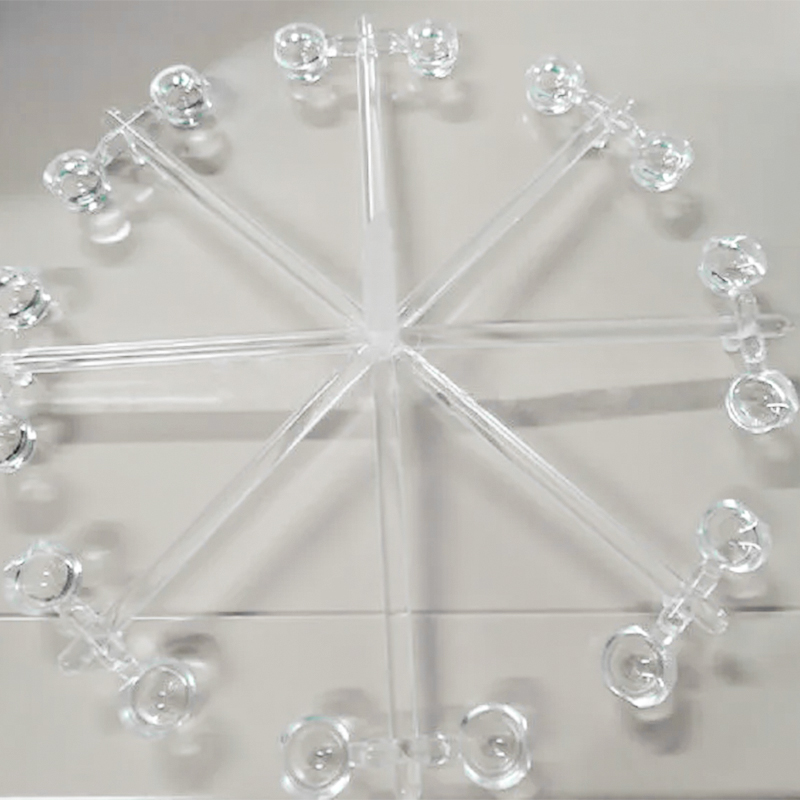

На сайте литьё под давлениемПузыри не являются обычным явлением. дефект в небольших мастерских. Пузыри в основном возникают в некрупных прозрачных изделиях; мелкие прозрачные изделия не склонны к появлению пузырей, а к непрозрачным изделиям обычно не предъявляется особых требований. Сегодня мы сосредоточимся на пузырях при литье под давлением, продолжая изучать дефекты литья.

Если вы хотите узнать о других дефектах литья под давлением, нажмите на ссылку ниже для получения дополнительной информации.

| Разберитесь в различных дефектах литья под давлением | ||||

|---|---|---|---|---|

| Вспышка | Короткий выстрел | Знак раковины | Искажение/деформация | Знак ожога |

| Знак "Сплай" / Серебряная полоса | Темное пятно/черная крапинка | Знак потока | Пузырь | Линия сварки |

| Разница в цвете/неоднородный цвет | Маркировка штифта выбрасывателя | |||

Что такое пузыри в изделиях, изготовленных методом литья под давлением?

Пузыри образуются, когда газы в полости формы задерживаются во время течения расплавленного пластика. Если эти газы не отводятся должным образом, они остаются в ловушке, образуя пузырьки или приводя к образованию пустот, когда полость заполняется не полностью. Это влияет на последующий эффект формовки и качество изделия.

Для технических специалистов устранение пузырьков в изделиях часто требует не только снижения скорости и температуры расплава. Регулировка прозрачных изделий - один из самых сложных дефектов при литье под давлением.

Методы различения пузырьков и вакуумных пустот:

Пузыри и вакуумные пустоты - это разные вещи. Вакуумные пустоты образуются из-за неравномерного охлаждения и усадки после завершения процесса формовки, часто из-за неравномерной толщины стенок. Внутри фактически нет воздуха, только следы раковины. Пузыри обычно возникают на линиях сварных швов или в конце процесса заполнения из-за избытка газов в форме, которые не удаляются во время заполнения, особенно в больших изделиях, в результате чего образуются большие пузыри, которые издают хлопающий звук при разрыве изделия.

В общем, большинство пузырьков появляется в момент раскрытия формы. Если сразу после распалубки пузырьков нет, но они появляются после некоторого охлаждения изделия, это вакуумные пустоты (следы раковины). Вакуумные пустоты часто возникают на более толстых участках, как правило, одиночные. Пузыри появляются на концах изделий или в местах стыков, часто в нескольких экземплярах. Поэтому четкое понимание типа пузырей может существенно помочь в процессе настройки машины.

Причины появления пузырьков в пластиковых изделиях и растворах:

Чрезмерное количество воздуха в процессе шнековой пластификации.

Анализ причин:

При слишком высокой скорости подачи или слишком низком противодавлении в процессе шнековой пластификации материал преждевременно попадает в пластифицирующую часть ствола, задерживая избыточное количество воздуха. На стадии дозирования воздух смешивается с расплавом и не может быть удален через зазоры в затворах и соплах. При инжекционном заполнении в полость формы впрыскиваются газ и расплав, образуя пузырьки.

Решения:

1. Уменьшите скорость вращения шнека.

2. Увеличьте противодавление в соответствии со стандартами обработки.

Избыток влаги в расплаве.

Анализ причин:

1. Неправильно хранимые или очень гигроскопичные материалы могут содержать слишком много влаги. При недостаточной сушке перед формованием в бочке происходит высокотемпературный гидролиз, в результате чего в расплаве задерживаются газы.

2. Плохая термостабильность пластика, использование вторичного сырья с рыхлой структурой или наличие воздуха внутри частиц материала.

3. Использование вторичного сырья, превышающего стандартное соотношение, как правило, не более 20% от соотношения сырья.

Решения:

1. Проверьте, правильно ли работает система сушки бочек, и тщательно высушите материалы в соответствии со стандартами обработки.

2. Соответствующим образом уменьшите температуру в бочке.

3. Уменьшить скорость впрыска.

4. Увеличьте противодавление.

Термическая деструкция материала

Анализ причин:

1. Чрезмерно высокие температурные параметры ствола (неконтролируемые нагревательные устройства), приводящие к термической деструкции материала.

2. Слишком долгое пребывание расплава в бочке, приводящее к термической деградации.

3. Чрезмерный нагрев при сдвиге из-за слишком высокой скорости впрыска во время заполнения инжектора, как правило, вблизи затвора.

4. Чрезмерное противодавление, вызывающее нагрев от трения при вращении винта, что приводит к термической деградации.

Решения:

1. Соответствующим образом уменьшите температуру бочки.

2. Минимизация незапланированных остановок и сокращение времени цикла формования. Как правило, расплав не должен оставаться в бочке более пяти минут. Бочку следует опорожнять перед возобновлением впрыска.

3. Заново отрегулируйте параметры процесса, уменьшив скорость и давление впрыска.

4. Уменьшите противодавление.

Плохая вентиляция плесени

Анализ причин:

1. Неполная вентиляция пресс-формы, отсутствие необходимых вентиляционных отверстий на линия разделения, или заблокированные и деформированные вентиляционные каналы. В глубоких секциях изделия отсутствуют необходимые вставки и вентиляционные штифты, в результате чего расплав скапливается и не выходит во время заполнения.

2. Образование пузырей в конце заполнения, особенно в углах (например, слайдеры).

3. Газовентиляционный тип горячего тракта, повышенная температура горячего тракта приводит к термическому разложению и образованию пузырьков.

4. Плохая обработка поверхности пресс-формы, создающая высокое трение при заливке расплава, что приводит к термическому разложению материала.

5. Неправильно выбранное расположение затвора или слишком маленький размер затвора, что приводит к локальному образованию пузырьков газа из-за плохой вентиляции формы.

Решения:

1. Исходя из расположения пузырьков, добавьте или увеличьте вентиляционные отверстия для улучшения вентиляции формы.

2. Улучшить структуру пресс-формы, избегать острых углов и использовать многоступенчатые методы впрыска, чтобы контролировать давление и скорость впрыска по секциям, снижая давление и скорость в местах, подверженных образованию пузырьков.

3. Понизьте температуру нагревательных змеевиков горячего бегуна, увеличьте противодавление, чтобы уменьшить количество газа, всасываемого в ствол, и увеличьте объем заполнения.

Неправильные условия литья под давлением.

Анализ причин:

1. Скорость литья под давлением слишком высока, что препятствует своевременному выходу газов из формы и задерживает их в расплавленном пластике, в результате чего образуются пузырьки газа.

2. Повышенная температура бочки, увеличивающая текучесть материала сверх его реальных текучих свойств.

3. Избыточное противодавление, повышающее температуру расплава и тем самым улучшающее его текучесть.

4. Чрезмерное давление смыкания, слишком плотная фиксация пресс-формы, вызывающая скопление газа и невозможность его отвода.

Решения:

1. Увеличить глубину продувки и применить многоступенчатую закачку, снизив давление и скорость закачки в местах образования пузырьков.

2. Установите температуру в соответствии со стандартами обработки материала и при необходимости определите фактическую температуру расплава, чтобы снизить вероятность термического разложения расплава.

3. Чрезмерное противодавление может привести к термической деструкции расплава и образованию пузырьков, а слишком низкое противодавление может привести к образованию пузырьков из-за попадания воздуха. Установите значение противодавления в соответствии со стандартами обработки материала.

4. Снижение давления смыкания может существенно решить проблему захвата газа в пресс-форме, но может привести и к другим дефектам обработки, таким как прижоги и вспышки.

Заключение

Пузыри - это уникальный дефект прозрачных изделий, изготовленных методом литья под давлением. Поскольку многие пластиковые материалы могут существовать в прозрачной форме, проблемы с пузырями также распространены в заводы литья под давлением. Если у вас есть какие-либо случаи, связанные с литьем под давлением пузырьков, чтобы поделиться, пожалуйста, свяжитесь со мной по электронной почте: [email protected]