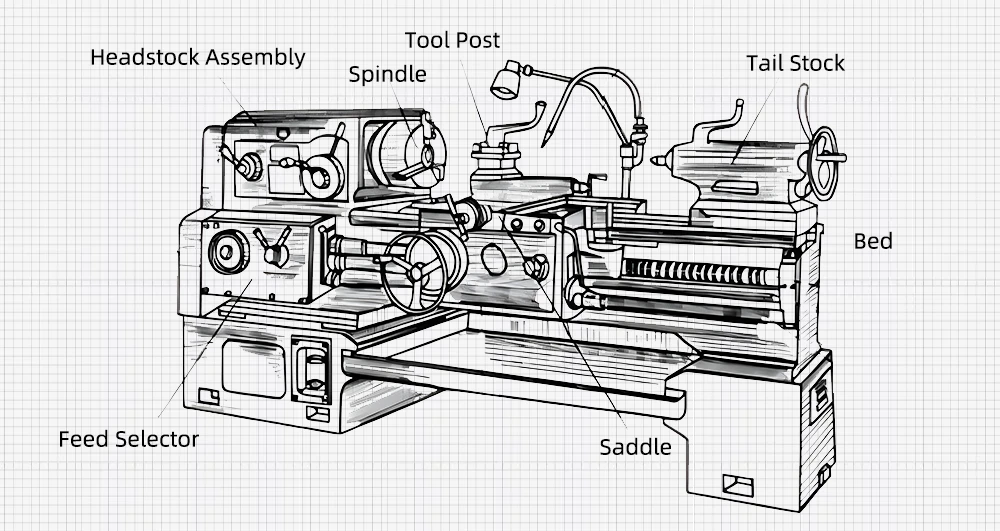

旋盤はターニング・マシンとも呼ばれ、製造や機械加工に使われる工具である。固定された切削工具の周囲で工作物を回転させる。この回転が、工作物の精密な旋削、中ぐり、切断、成形に役立つ。

逆に旋盤は、円柱、円錐、幾何学図形など、左右対称の製品を製造する。旋盤のワークはスピンドルやチャックにしっかりと固定され、回転する。同時に、切削工具をさまざまな角度に配置し、最終形状に到達するために必要な材料を削り取る。

切削工具はさまざまな深さや角度に設定でき、旋削、穴あけ、ねじ切り、フェーシングなど、さまざまな加工ができる。

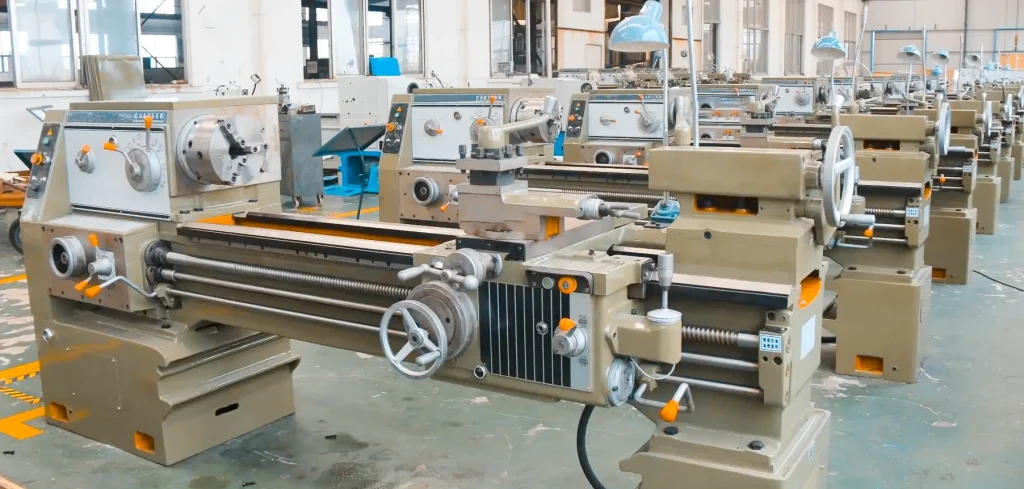

さまざまな機能を持つさまざまなタイプの旋盤機械。

これらの機械は、その構造、操作、および意図された目的によって分類される。どの種類の旋盤にも利点があり、他の生産用途にも使用できることを理解することが不可欠である。

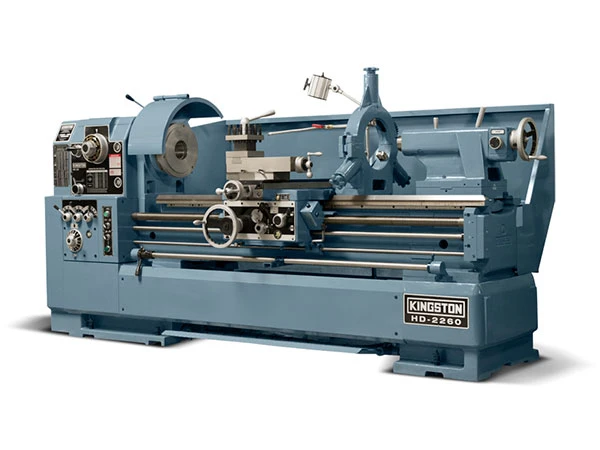

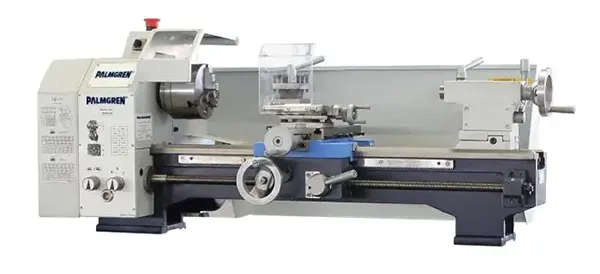

1.エンジン旋盤

これらの機械は、水平軸上で材料のブロックを回転させる。垂直に保持された工具が材料を切削し、複雑な形状や正確な縮尺の開発を可能にする。エンジン旋盤の主な機能は、円筒形、円錐形、球形など、さまざまな形状を得るために加工物を回転させることである。

エンジン旋盤の機能

エンジン旋盤の主な加工は旋盤加工である。しかし、他の加工も可能である。旋盤加工は、ワークを軸に回転させる加工である。一方、切削工具はその外周を成形し、円筒形や円錐形などさまざまな形状を形成する。 この作業は、様々な形や大きさの部品を作るのに役立つため、機械加工において非常に重要である。

もうひとつの重要な作業は面削りで、これもエンジン旋盤で効果的かつ効率的に行われる。この作業の最初のステップは、ワークピースの端にある面を鋸で削ることである。この作業によって、面が必要な方向と平行になり、実際の面ができる。

エンジン旋盤での加工では、ほとんどの材料除去技術で一般的な作業であるドリル加工によって、被加工物に穴を開けることもできる。この作業を行うには、心押台または主軸でドリルビットを保持します。その後、圧力を加えて材料に穴を形成します。穴の寸法を確定したい場合は、リーマ加工やタッピング加工などの二次加工を行うこともできる。

エンジン旋盤の利点

エンジン旋盤にはいくつかの利点がある。まず、エンジン旋盤の用途は、柔軟性に特徴がある。旋盤は、旋盤加工、フェーシング加工、穴あけ加工、ねじ切り加工など、さまざまな加工を行うことができる。この適応性により、さまざまな分野での複数の作業に適している。さらに、さまざまな種類の材料を扱うこともできる。

産業機器の機械加工や金属部品を含む機械組立に関係する仕事では、柔軟性が要求されることが多く、これはエンジン旋盤を使用する顕著な利点である。エンジン旋盤の利点はもう一つある。エンジン旋盤は、適切な工具と構成を備えている場合、高い精度を誇ります。機械加工される部品に非常に精巧な表面仕上げを施すことができる。この特異性は、特に航空産業、自動車製造産業、医療分野で使用される機器など、精度が強化される産業において重要である。

エンジン旋盤のもう一つの大きな利点は、生産コストを節約できることである。比較的低価格であるため、様々な加工に必要な機能や特徴を十分に備えています。このコスト優位性により、小規模で独立した工場は、多機能で有能な設備に投資することができる。その結果、多額の設備投資を負担することなく、生産効率を高め、経費を削減することができる。

2.タレット旋盤

デザインと機能性

タレット旋盤の特徴は、回転するタレットが工具保持用の特別なクランプとみなすことができ、複数の切削工具を同時に収納できることである。この特殊な設計により、タレットは異なる工具でインデックスすることができます。これにより、フライス加工中の効率的で素早い工具交換が可能になります。したがって、タレット旋盤は、手作業による工具交換を必要とせず、1つの部品に対して一連の加工を行う場合に特に有用である。

自動工具交換

これらの旋盤は、機械加工作業の機能性を向上させるいくつかの基本的な工程を完了している。自動工具交換と精巧な旋削作業は、不必要な工程を効率的に削減し、複雑な作業を実行するため、大きな価値があります。自動工具交換は、タレット旋盤の効率を劇的に向上させる重要な機能の一つです。工具交換機能により、タレット旋盤は切削、穴あけ、その他の加工に必要な工具を切り替えることができます。これは、物理的な介入を必要とすることなく、作業中に行われます。工具交換の時間を節約するだけでなく、この自動化により、各交換の位置が対応する作業の要件と一致することが保証されます。自動工具交換装置を使用することで、加工工程の生産性が向上します。また、サイクルタイムも短縮され、製品の標準と品質が向上します。

複雑な旋盤加工

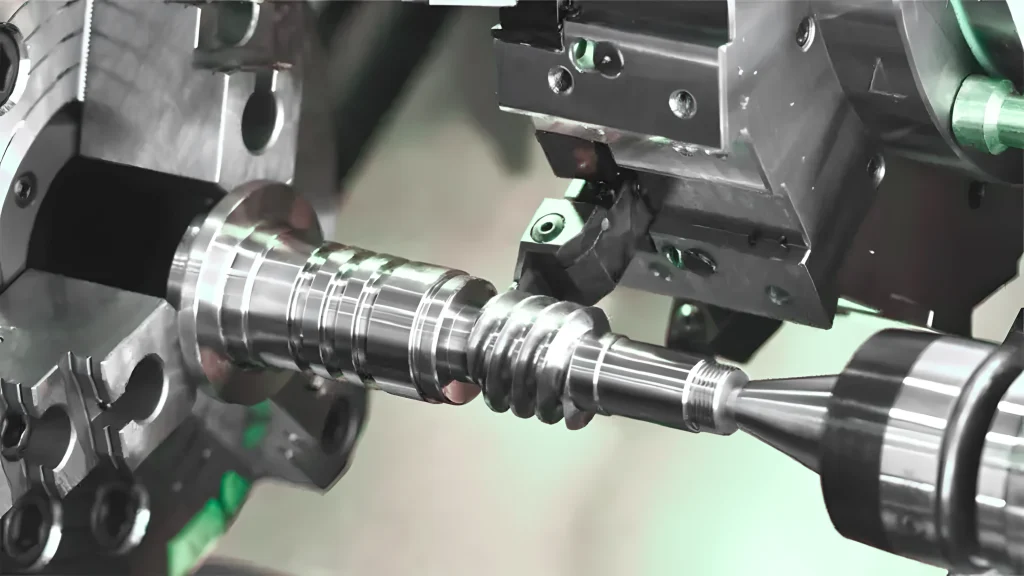

タレット旋盤は複雑な旋盤加工を行い、様々な加工におけるタレット旋盤の多用途性を示している。旋盤は、被加工物を別の位置に置く代わりに、同じセットアップ内で穴あけ、リーマ加工、ねじ切りなどの他の作業を行うことができる。複合旋盤加工は、個々の加工とは異なり、それらを1つの連続した工程にまとめます。このアプローチでは、ワークを旋盤から取り外す必要がない。その結果、ワークの再配置やツールパスの再設定が不要となり、時間と労力を大幅に節約できる。このアプローチは生産工程をスピードアップします。また、複数回の加工中もワークピースの位置が変わらないため、加工精度も向上します。

精密製造におけるメリット

複数の切削加工ができることは、特に有益です。多くの断面エッジやその他の特性を簡単に形成しなければならない、要求の厳しい部品の製造に役立ちます。例えば、精密シャフトやねじ部品の製造では、複合旋盤加工により、微妙な細部に至るまで部品の輪郭加工をすべて行うことができます。

3.CNC旋盤

CNC旋盤は、旋盤の高度なカテゴリです。コンピュータ数値制御(CNC)によって作動し、高精度の加工を可能にする。これらの高度な旋盤は、機械に入力されるコマンドによって機能する。高精度で正確な加工を行うことができる。このような制御レベルでは、面倒で、技術を応用しなければほとんど不可能に近い複雑な作業を自動化することができる。

CNC旋盤は、プログラム可能なオペレーションを実行できる。この機能により、機械はより高い精度でいくつかの加工工程をこなすことができる。これにより、この機械は、厳しく複雑な要求を持つ部品の開発に適している。CNC旋盤は、多軸加工も可能である。これらには、旋盤加工、ドリル加工、フライス加工が含まれ、ワークピースに対して同時に加工を行う。

このアプローチは、製造プロセスにも役立つ。さらに、1台の機械から別の機械へワークを移動する必要性を減らし、全体的な効率を高めます。CNC旋盤は、製造する部品の精度や形状が非常に複雑な場合に最適です。

航空宇宙産業や自動車産業、医療機器の製造において、CNC旋盤は厳しい公差レベルの部品を製造するために使用される。繰り返し精度や正確さといった利点から、CNC旋盤はこれらの分野で欠かせないものとなっています。

4.卓上旋盤

卓上旋盤は多目的で、さまざまな部品の切削に使用される。また、作業スペースが限られ、切削作業の精度が要求される場合にも使用される。大型の工業用旋盤に比べ、サイズも小さく、重量も軽い。その上、ベンチやスタンドに簡単に取り付けることができる。ベンチ旋盤は旋盤の小型版であり、旋盤と同様に特定の用途に適用できる。

卓上旋盤の主な加工は、精密旋盤加工と精密中ぐり加工の2つである。繊細で正確な感触を必要とする仕事に使用できます。電子製品のゴンドラ、楽器の繊細なハンドル、あるいはプロトタイプであっても、ベンチ旋盤は要求を満たし、適切に加工するのに十分な精度を備えています。

これには、小片の加工や非常に高い公差の実現が含まれる。この能力は、製品の品質が機械の精度に依存する産業において特に重要である。

旋盤加工効率の最適化

旋盤加工を最適化することは、旋盤をメンテナンスするためのベストプラクティスとテクニックのパッケージである。ここでは、いくつかの重要な戦略をご紹介します:

1.工具の選択とメンテナンス

旋盤加工には、高速加工用の超硬や一般加工用のハイスなど、異なる切削工具を使用する必要がある。生産にはメンテナンスが欠かせない。そのため、きれいな切削、サイクルタイムの短縮、欠陥のない切削を行うためには、切れ味の良い工具を使用することが重要である。メンテナンスの行き届いた工具は、工具や機械の交換頻度を減らし、長期的なコスト削減にもつながる。工具の摩耗を点検し、適切な交換を行うことは、加工工程における結果の均一性と高い生産性を実現するために不可欠である。

2.ワークのセットアップ

切削工具に対するワークピースの正しい位置決めは、旋盤加工で高品質の部品を生産するために非常に重要です。最初のステップは、旋削中の振動を減らし、精度を向上させ、スリップして怪我をする危険を減らすために、クランプレバーを締めてワークピースをしっかりとつかむことで、ワークピースが旋盤のチャックにしっかりと固定されていることを確認することである。わずかなズレでもびびりが生じると、表面仕上げ工程に支障をきたし、ワークや切削工具を傷つける危険性が高くなる。ワークが誤った中心で回転する偏心などのミスが起こらないよう、クランプ時には特別な注意が必要です。

3.切削パラメータの最適化

このため、生産性を最大化するのに十分な効率と、加工工程で使用される切削工具の耐久性を同時に実現する適切な切削パラメータを見つけることが非常に重要になります。切削速度と送り速度を適切に選択することで、工具の摩耗率だけでなく、材料除去率もバランスよく保つことができます。非常に高い回転数で工具を動かすことは、熱の蓄積と摩擦が大きくなりすぎて工具の早期破損につながるため好ましくなく、不十分な回転数では加工効率が低下する。

4.クーラントと潤滑

適切なクーラントと潤滑剤は、旋盤加工の効果と耐久性にとって極めて重要です。切削時の発熱を最小限に抑えるために、適切な種類と量を選択することは、熱や常時使用による工具の劣化をなくすために極めて重要です。クーラントはまた、適切な切り屑処理により、業界の生産効率を最大化するのに役立ちます。クーラントの使用は、ワークや工具の効率を妨げる切屑の堆積を最小限に抑えるためにも不可欠です。

結論

設計された旋盤はすべて、さまざまな複雑さ、体積、精度のワークピースの旋盤加工で要求される作業の種類に応じて、特定の作業を実行するための特別なものである。

エンジン旋盤 - それはその柔軟性です。

タレット旋盤 - 大量生産に対応。

卓上旋盤 - 複雑な小型部品に対応。

コレット旋盤-それは超精密なクランプであり、これらの違いの知識は間違いなくメーカーにとって不可欠です。

部品やその他の関連製品の生産者は、特定の用途分野に対応する適切な旋盤加工機を選択することで、業務を改善し、生産量を最適化し、経営が順調で効率性の高い製造企業のステータスに関連する一貫した利益を享受することができる。