Moulage par injection implique une production de masse processus de fabrication de pièces en plastique. Leur production se fait par l'injection d'un matériau en fusion dans une cavité de moule. Ce processus implique de nombreuses pièces moulées avec des structures complexes telles que sous-coupes et des conceptions complexes. Le démoulage de ces pièces peut s'avérer très difficile, et c'est là que les dispositifs de levage de moules deviennent nécessaires. Ce sont des composants essentiels qui facilitent l'éjection en toute sécurité des moules de la cavité, améliorant ainsi la qualité des pièces et l'efficacité globale de la fabrication. Les composants habituels des releveurs de moules sont les tiges de levage, les axes de guidage et le mécanisme de levage. Un autre élément important impliqué dans l'éjection des pièces est le curseur de moule. Bien qu'ils permettent tous deux le mouvement dans les moules, ils ont chacun des qualités uniques qui les rendent parfaits pour des utilisations particulières.

Le principal avantage d'un élévateur de moules est qu'il contribue à améliorer l'efficacité des processus de fabrication. Ils automatisent le processus d'enlèvement des pièces, ce qui réduit considérablement le temps d'exécution et augmente le rendement sans sacrifier la qualité du produit. Cela permet non seulement de gagner du temps, mais aussi d'améliorer la sécurité au travail. L'éjection précise et cohérente des pièces réduit les risques de dommages et garantit que chaque composant répond aux exigences. Cela permet aux ingénieurs et aux producteurs de concevoir des produits innovants avec des caractéristiques, des textures et des formes complexes qui répondent aux normes les plus strictes de l'industrie.

L'objectif de cet article est de mettre l'accent sur des aspects spécifiques des lève-moules, tels que la conception, la sélection et les inconvénients qu'ils présentent. En fin de compte, cela permettra à nos lecteurs de prendre des décisions éclairées concernant la mise en œuvre des releveurs de moules.

Qu'est-ce qu'un lève-moule ?

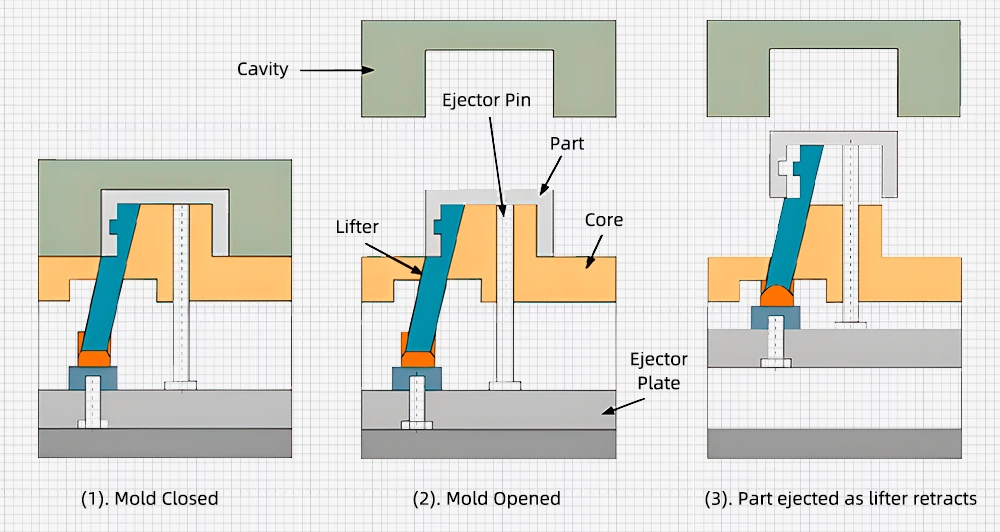

Un dispositif de levage de moule est un composant mécanique spécialisé utilisé dans le moulage par injection et le moulage sous pression. Il aide à soulever et à éjecter les pièces moulées de la cavité du moule une fois le processus de refroidissement terminé. Il permet de relever le défi que représente le retrait de produits à la géométrie complexe, tels que filsIl s'agit d'un mécanisme qui facilite le mouvement latéral ou à angle droit, en plus du mouvement vertical du moule. Il comprend généralement une tige de levage du moule et un mécanisme qui facilite le mouvement latéral ou angulaire en plus du mouvement vertical du moule.

Un dispositif de levage de moule se trouve dans un bloc de positionnement, en position inclinée. Lorsqu'il est activé par le bas, il se déplace sur une courte distance prédéterminée dans le sens de son inclinaison. Comme il y a de l'espace sur le dessus dans cette direction pour permettre le retrait du produit fini, le produit se déplace verticalement lorsque le processus d'éjection commence. Simultanément, l'élévateur se déplace dans la direction opposée au moule, pour faciliter le démoulage. Cette action permet de soulever ou de déplacer les pièces de la cavité du moule sans effort. Sans élévateur, le processus d'éjection serait considérablement plus difficile, voire impossible.

Un releveur de moules à injection comporte deux éléments principaux : le corps et les pièces de formage. Ils sont donc classés en deux catégories : les appareils intégraux et les appareils non intégraux. Un releveur intégral est généralement plus robuste et plus durable de par sa construction. Il est souvent utilisé dans les moules pour des éléments plus grands ou plus complexes. Dans le cas d'un releveur non intégral, un élément supplémentaire est ajouté au moule, qui ne fait généralement pas partie de la structure d'origine du moule. Ce type d'élévateur est un peu flexible en ce qui concerne le remplacement et la modification. Il est souvent utilisé pour les moules de petits composants nécessitant des ajustements réguliers.

Types de releveurs de moules

Un élévateur pneumatique est un autre type d'élévateur de moules applicable. Ce type de filtre est actionné par de l'air comprimé. En général, les grands moules ou les moules difficiles à ouvrir à l'aide d'une pince à genouillère sont soulevés par des élévateurs pneumatiques.

L'élévateur de moules hydraulique utilise l'énergie hydraulique pour positionner et soulever le moule avec précision. Convient à la manipulation de moules lourds et de pièces complexes.

Les élévateurs de moules électriques entraînent le mécanisme de levage à l'aide de moteurs électriques. Ils sont appréciés pour leur efficacité, leur précision et leur propreté.

Discuter de la manière de concevoir les dispositifs de levage des moules.

Principaux composants et fonctionnalités des releveurs de moules.

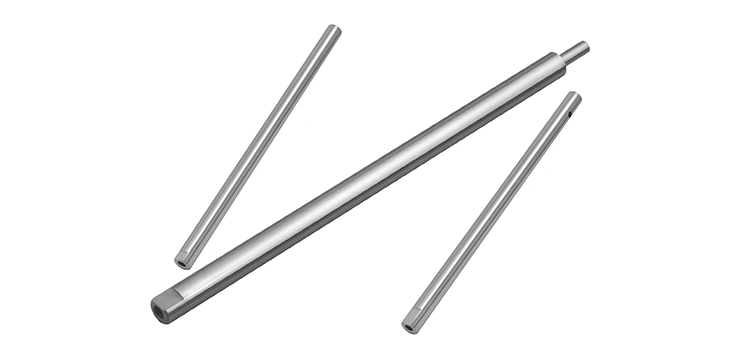

Tige de levage du moule

C'est la partie principale qui s'engage avec la pièce moulée. Son mouvement permet de soulever et d'éjecter le produit fini, en particulier ceux qui ont des formes complexes. La forme de la tige est telle qu'elle ressemble à la géométrie spécifique de la pièce à mouler.

Goupille de guidage

It is the component that aids in keeping the lifter rod in its proper alignment during the movement. It may consist of hydraulic systems, cams, or springs which supply the required force and motion. The lifting mechanism depends on the parts requirement since it applies to various types of motion such as; angular, vertical, or lateral.

Système de came (en fonction du mouvement)-

Un système de came peut être utilisé lorsqu'un mouvement angulaire est nécessaire. La came traduit un mouvement rotatif en mouvement linéaire, ce qui permet à la tige de levage du moule de se déplacer selon un angle.

Mécanisme de retour

Lorsque le processus est terminé et que la pièce est éjectée, le mécanisme de retour garantit que la tige de levage retourne à sa position initiale pour préparer le cycle suivant. Pour ce faire, il faut des composants tels que des ressorts, des liaisons mécaniques ou des systèmes hydrauliques.

Goupilles d'éjection

S'ils sont intégrés dans la conception, ils poussent la pièce finie hors de la cavité du moule.

Le dispositif de levage offre une force supplémentaire pour éjecter les pièces complexes.

Logement/structure de soutien.

Offrir un support ou une base pour soutenir les composants de l'élévateur. Veille à ce que toutes les pièces mobiles soient solidement fixées et fonctionnent sans problème, sans subir d'usure.

Toutes ces parties travaillent ensemble pour assurer l'efficacité du système.

Concevoir le dispositif de levage du moule.

1. Identifier les exigences et les caractéristiques des pièces

Il est nécessaire de tenir compte de la conception et des spécifications des pièces moulées pour garantir un processus sans heurts. L'accent mis sur des caractéristiques spécifiques telles que les filets, les trous ou les contre-dépouilles nécessite une configuration spéciale des releveurs de moules. En outre, la taille des pièces, la finition de surface souhaitée et le poids ont une incidence sur les dimensions des releveurs et le choix du matériau.

2. Sélectionner le type d'élévateur

Au cours des premières étapes de la conception du releveur, il est essentiel de déterminer si le releveur fera partie intégrante ou non du moule. Les releveurs intégrés sont construits directement dans la structure du moule et conviennent à la production de masse et aux moules complexes. Les releveurs non intégrés sont des composants distincts reliés au moule. Ils sont faciles à régler et à remplacer, mais sont plus difficiles à entretenir.

Le type de mouvement du releveur est également un autre élément crucial à prendre en compte. Le choix du mouvement latéral, linéaire ou angulaire dépend de la conception de la pièce.

Le choix de la source d'énergie influe considérablement sur la conception de l'élévateur. Les élévateurs hydrauliques sont plus performants dans les applications à force élevée avec des opérations en douceur. Les élévateurs pneumatiques offrent des temps de réponse rapides. Les élévateurs pneumatiques excellent dans les forces de levage modérées tout en offrant des temps de réponse rapides. Les élévateurs électriques ont un fonctionnement propre, offrent de la précision et conviennent à diverses applications.

3. Sélectionner les matériaux appropriés

Il est essentiel de sélectionner les bons matériaux pour les composants afin qu'ils résistent aux contraintes opérationnelles. Les matériaux doivent être durables et résistants à la déformation pour garantir des performances durables et un entretien minimal. Les alliages durcis et les aciers à outils sont les matériaux de construction les plus couramment utilisés. Les matériaux choisis doivent être compatibles avec les autres composants afin d'éviter les réactions chimiques et l'usure excessive.

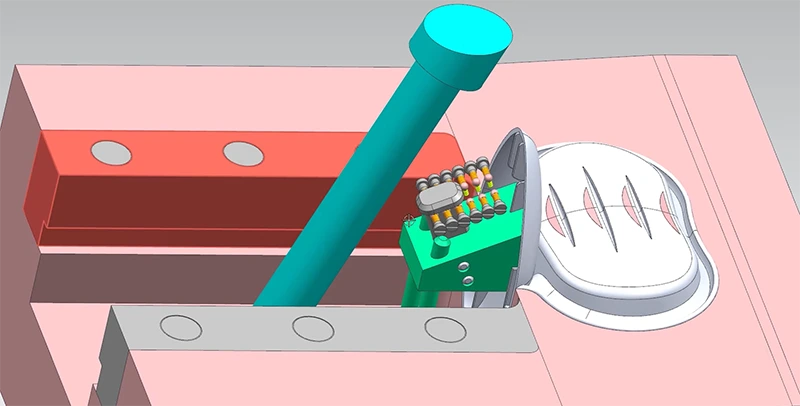

4. Détermination de l'emplacement de l'élévateur de moule

Un placement correct des releveurs est essentiel pour un fonctionnement efficace des releveurs de moules. Les ingénieurs peuvent identifier les meilleurs emplacements pour les releveurs afin de naviguer efficacement dans les contre-dépouilles et les caractéristiques complexes en examinant de près la conception du composant et la configuration du moule. Des variables telles que l'angle du releveur et le dégagement sont essentielles pour éviter les dommages et garantir une éjection en douceur de la pièce. Les ingénieurs peuvent améliorer l'efficacité et l'efficience du processus de moulage par injection en plaçant les releveurs de manière stratégique.

5. Concevoir le mécanisme de levage

Le mécanisme de levage fournit le mouvement et la force nécessaires pour déplacer la tige de levage.. Il existe différents types de mécanismes qui répondent aux besoins. Ces mécanismes sont notamment hydrauliques, à cames et mécaniques. Le choix du matériau, des dimensions et de la taille est tout aussi important. Des calculs précis de la longueur de la course, des forces de levage et de l'épaisseur de l'élévateur sont essentiels pour obtenir des performances optimales. La forme du releveur doit être identique à la pièce et au moule.

Les goupilles de guidage aident à maintenir l'alignement et la stabilité de la tige de levage. Des matériaux durables tels que l'acier trempé sont acceptables pour résister aux frottements et aux contraintes. Le diamètre et la longueur doivent être soigneusement calculés pour offrir un support suffisant. Elles doivent également être bien positionnées pour s'aligner parfaitement sur la trajectoire prévue de la tige de levage.

6. Intégrer un mécanisme de retour

Le mécanisme de retour remet la tige du releveur dans sa position initiale une fois le cycle de traitement terminé. Cela permet de s'assurer que le releveur est prêt pour l'opération de moulage suivante et de maintenir la continuité de la production. Les systèmes hydrauliques et les ressorts sont deux types courants de mécanismes de retour.

Pour un mécanisme à ressort, il faut tenir compte de la durabilité du matériau et de la conception. Les matériaux tels que l'acier à haute résistance peuvent supporter des cycles répétés sans perdre leur élasticité. La conception doit tenir compte de la précontrainte et du tarage corrects des ressorts pour garantir des performances fiables.

Pour les systèmes hydrauliques, la précision et le contrôle de la force et de la vitesse du mouvement de retour doivent être adaptés aux besoins.

7. Intégration du releveur de moules au système d'éjection

La coordination entre le releveur de moules et les broches d'éjection permet d'éviter la déformation des pièces et de garantir l'efficacité. Le temps et la séquence doivent être synchronisés avec précision. Il est essentiel d'intégrer des verrouillages de sécurité pour empêcher l'élévateur de fonctionner tant que les conditions de sécurité ne sont pas remplies.

8. Concevoir des structures de logement ou de soutien

Les composants doivent être solidement logés dans une structure de support robuste et stable. Le boîtier soutient les composants et les protège en outre des dommages extérieurs.

1) Matériau du support

Il doit être suffisamment solide et durable pour résister aux contraintes et aux charges opérationnelles et rester ferme dans différents environnements. Les alliages d'aluminium et l'acier à haute résistance présentent une bonne intégrité structurelle et une bonne résistance à l'usure.

2) Conception structurelle

La structure doit être en mesure de répartir uniformément les charges imposées par les composants. Cela permet d'éviter les dommages et les déformations des composants. Elle doit être suffisamment rigide et stable pour réduire les mouvements et les flexions pendant les opérations.

3) Facilité d'installation et de retrait

Ceci est particulièrement important lors des réparations et de l'entretien.

4) Intégration des composants

Il est important d'aligner correctement les composants à l'intérieur du boîtier afin d'éviter tout désalignement et tout blocage pendant le fonctionnement. Un espacement adéquat à l'intérieur du boîtier permet aux composants de se déplacer librement afin d'éviter les interférences et les frottements au cours du processus.

5) Protection et sécurité

Incorporez des protections ou des boîtiers comme mesure de précaution contre les contaminants tels que les débris, le liquide de refroidissement ou la poussière. Cela permet d'améliorer la fonctionnalité et de maintenir la propreté. Des points d'accès ou des panneaux amovibles doivent être prévus pour faciliter l'entretien et l'inspection.

6) Essais et validation

La réalisation d'une analyse structurelle du logement permet de s'assurer que la structure supportera les charges et les contraintes prévues sans défaillance. Fabriquer et tester un prototype pour valider sa conception et sa fonctionnalité afin de faciliter les ajustements en cas de problème.

7) Documentation

Réaliser un dessin détaillé et des spécifications sur les caractéristiques du logement, les tolérances, les dimensions et les instructions d'assemblage. Établir des lignes directrices pour l'inspection et l'entretien afin de garantir des performances durables.

9. Réalisation d'une analyse des contraintes

L'analyse de la conception est importante pour établir l'intégrité structurelle du composant et éviter les dysfonctionnements en cours de fonctionnement. La création d'un prototype et l'utilisation d'une simulation informatique pour le tester sont essentielles avant la production à grande échelle. Grâce à l'analyse par éléments finis (FEA) ou à d'autres outils de simulation, les ingénieurs peuvent analyser la distribution des contraintes sur le système dans différentes conditions de chargement. Cela permet de découvrir les points faibles potentiels. Les résultats permettent de modifier la conception et d'améliorer les performances et la durabilité des élévateurs.

10. Documentation et finalisation de la conception du releveur de moules

Une documentation complète et un examen final approfondi sont importants pour fournir des informations supplémentaires pour la fabrication et l'assemblage. Il s'agit de créer des dessins détaillés tels que des dessins d'assemblage (projections orthographiques), des spécifications de matériaux, des instructions d'assemblage ou des tolérances dimensionnelles et des ajustements. L'examen final permet de vérifier l'exactitude et la cohérence des documents. Elle permet de s'assurer qu'ils sont conformes aux exigences du client et aux normes industrielles.

11. Fabrication et mise en œuvre des releveurs de moules

Il s'agit de l'étape finale du processus de conception. Cette phase commence lorsque chaque pièce est méticuleusement fabriquée conformément aux spécifications de la conception. Le processus de fabrication commence par l'acquisition des matériaux adéquats et l'usinage de précision à l'aide de techniques telles que la commande numérique jusqu'à ce que tous les composants soient terminés. Le contrôle de la qualité et l'inspection minutieuse sont primordiaux tout au long de ce processus. Après une production réussie, l'installation et les essais sont effectués avec une grande attention aux détails. Tous les composants sont installés correctement et solidement fixés. En cas de problème, des ajustements sont effectués. Cette phase permet de s'assurer que le dispositif de levage de moules est non seulement produit, mais aussi entièrement testé et opérationnel.

Conclusion

En conclusion, la conception d'un releveur de moules à injection exige une attention méticuleuse aux détails et un examen attentif de chaque étape du processus. En suivant ces lignes directrices, un concepteur ou un ingénieur est assuré de produire un releveur de haute qualité. En fin de compte, il offrira le soutien nécessaire à la production de divers produits par moulage par injection.