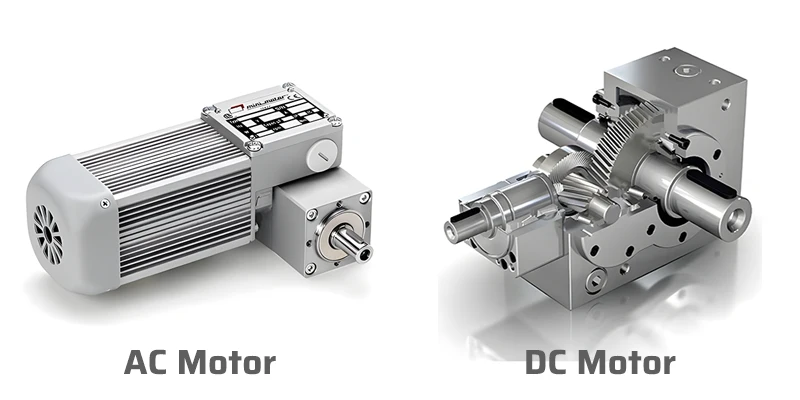

Los motores de CA y CC son clasificaciones sencillas de motores útiles para diversas industrias y aplicaciones. Ambos cumplen la función principal de convertir la energía eléctrica en energía mecánica, pero mediante procesos diferentes.

Los motores de corriente alterna funcionan mediante el paso de corriente en la que el sentido de flujo se invierte ocasionalmente, de ahí su nombre de "corriente alterna". Son adecuados para usos variados en los que la fiabilidad y la eficacia de funcionamiento son siempre necesarias. Tales aplicaciones incluyen electrodomésticos, herramientas de fabricación y dispositivos de control climático.

Por otro lado, los motores de corriente continua funcionan con corrientes continuas en las que la corriente eléctrica fluye en una sola dirección. Son adecuados para aplicaciones en las que la regulación es crítica con una velocidad de precisión relativamente alta y en las que se necesita un par de arranque amplio. Entre sus aplicaciones se incluyen los sistemas de automoción, la robótica y otros aparatos de uso doméstico.

Visión general de los motores de CA

Los motores de CA son muy valiosos para aplicaciones industriales y comerciales debido a su eficacia, durabilidad y facilidad de funcionamiento.

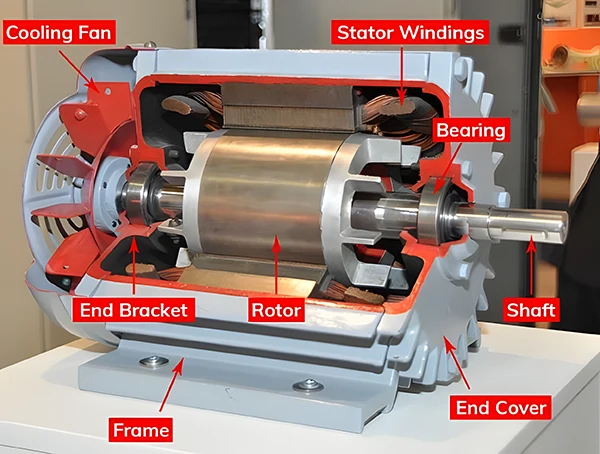

Partes de los motores de CA

| Pieza | Función |

| Estator | La parte estacionaria que produce el campo magnético está compuesta por láminas de acero laminado con bobinados de alambre aislado. |

| Rotor | La pieza giratoria que hace girar la carga mecánica puede ser de tipo jaula de ardilla o bobinada. |

| Eje | Transfiere la energía mecánica del motor a la carga accionada; se extiende fuera de la carcasa del motor. |

| Rodamientos | Soportan el rotor y le permiten girar suavemente dentro del estator; pueden ser cojinetes de bolas o de rodillos. |

| Campanas finales | Las cubiertas de cada extremo del motor alojan los cojinetes y proporcionan soporte estructural; pueden ser de hierro fundido o de aluminio. |

| Ventilador | Enfría el motor forzando aire sobre su superficie para disipar el calor, a menudo montado en el eje del rotor. |

| Recinto | Protege los componentes internos de contaminantes externos y daños físicos y varía desde bastidores abiertos a diseños totalmente cerrados. |

Tipos de motores de CA y sus funciones

Motores síncronos

Los motores síncronos mantienen una velocidad constante, que es proporcional a la frecuencia del suministro de tensión alterna. Son adecuados cuando es fundamental una regulación precisa de la velocidad. Esta característica garantiza que la velocidad del motor sea estable; puede cambiar su velocidad en función de la carga que reciba. Es esencial, especialmente en sistemas que necesitan control táctil y sincronización.

Por lo tanto, los motores síncronos son útiles en grandes aplicaciones industriales en las que es necesario un funcionamiento constante, así como en aplicaciones de corrección del factor de potencia y de sincronización de generadores.

Estos motores son únicos porque pueden funcionar a una velocidad sincrónica igual a la frecuencia de alimentación. Sin embargo, los motores síncronos requieren una excitación externa al rotor para generar el campo magnético, lo que los diferencia de otros tipos de motores. Esta excitación externa es necesaria para producir el campo magnético y mantener un funcionamiento síncrono.

Motores asíncronos (de inducción)

Los motores asíncronos funcionan mediante el principio de inducción electromagnética. En un motor de inducción, el rotor gira con una velocidad angular ligeramente inferior a la velocidad síncrona. El deslizamiento es la diferencia entre la velocidad del rotor y la velocidad síncrona. Este deslizamiento es esencial para crear una corriente en el rotor y, por tanto, el par motor.

Los motores de inducción monofásicos se utilizan habitualmente en electrodomésticos y máquinas pequeñas debido a su sencillez, fiabilidad y rentabilidad. Estos motores suelen empezar a funcionar con la ayuda de otros dispositivos de arranque como el de fase dividida, el de arranque por condensador o el de polos sombreados para iniciar la rotación a partir de una alimentación monofásica. Son útiles para ventiladores, bombas y otros electrodomésticos como los frigoríficos. Son fáciles de construir y relativamente baratos, lo que los hace adecuados para el uso general.

Por otro lado, los motores de inducción trifásicos son aplicables en herramientas eléctricas, maquinaria y otras aplicaciones industriales que requieren más energía y rendimiento. Estos motores presentan mejoras en el diseño mecánico para ofrecer una gran fiabilidad y permiten un funcionamiento constante. Esto los hace utilizables en cintas transportadoras, bombas y compresores industriales, ventiladores y soplantes, etc.

Son mejores por su superioridad sobre los motores monofásicos en cuanto a potencia y factor de potencia, y son de arranque automático. Sin embargo, requieren conectarse a una fuente de alimentación trifásica, lo que es esencial para el funcionamiento correcto y eficaz de los motores.

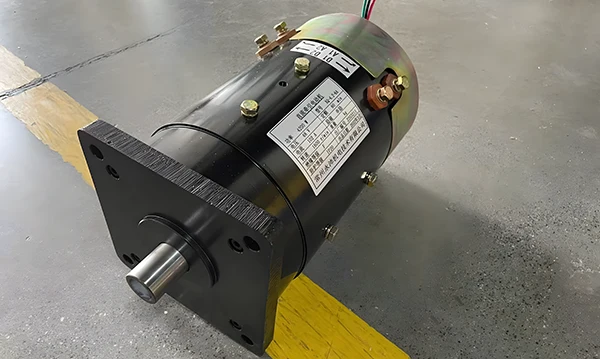

Visión general de los motores de corriente continua

Los motores de corriente continua funcionan utilizando corriente continua (CC) como fuente de energía. Son ampliamente aplicables en diversas aplicaciones debido a su sencillez, control y eficiencia.

Piezas críticas de los motores de corriente continua

| Pieza | Función |

| Estator | La parte estacionaria del motor proporciona el campo magnético. Suele contener bobinados de campo o imanes permanentes. |

| Rotor | La parte giratoria del motor se encuentra en el eje de salida. Lleva los bobinados que interactúan con el campo magnético para crear el movimiento. |

| Conmutador | El conmutador es un interruptor giratorio que altera la dirección de la corriente en los devanados del rotor. Como resultado, el motor es capaz de mantener una rotación continua. Incluye anillos partidos que mantienen el contacto eléctrico con el rotor mediante escobillas. |

| Cepillos | Materiales conductores (normalmente de carbono o grafito) que proporcionan contacto eléctrico entre las partes fijas y giratorias del motor. Presionan contra el conmutador para suministrar corriente a los bobinados del rotor. |

| Campanas finales | Cubiertas que protegen los extremos del motor y alojan los cojinetes y las escobillas. También soportan el conjunto del rotor y el colector. |

| Rodamientos | Los cojinetes proporcionan soporte al rotor, permitiéndole girar suavemente dentro de la carcasa del motor. |

| Bobinados de campo (para motores de campo bobinado) | Cuando la corriente pasa a través de ellos, las bobinas de alambre del estator generan el campo magnético. Los imanes permanentes sustituyen a los motores de corriente continua de imanes permanentes. |

Tipos de motores de corriente continua

Motores de corriente continua con escobillas

Los motores de CC con escobillas se presentan en dos formas. Los motores de CC bobinados en serie son aquellos en los que las conexiones de los bobinados del inducido y del campo se conectan en serie, por lo que tienen un par de arranque elevado. Estos motores son adecuados para industrias y empresas que requieren una velocidad variable y una carga de par elevada.

Los motores de corriente continua con bobinado de derivación son motores de corriente continua con escobillas que comprenden bobinados de campo paralelos al inducido. Esta disposición garantiza que la carga no influya en la velocidad del motor. Esta característica los hace adecuados para aplicaciones en las que se desea un control preciso de la velocidad.

Los motores de CC de devanado compuesto tienen devanados tanto en serie como en derivación. Estos motores combinan un elevado par de arranque y una velocidad estable del motor. Por esta razón, los motores de bobinado compuesto son útiles y adecuados cuando las cargas fluctúan.

Motores de corriente continua sin escobillas (BLDC)

Los motores BLDC pueden clasificarse en dos tipos, dependiendo de la posición del rotor con respecto al estator. En el tipo de rotor exterior, el rotor rodea los devanados del estator, lo que proporciona más inercia rotacional y lo hace ideal para aplicaciones que requieren un movimiento suave y estable. Esta configuración es útil en muchos electrodomésticos y máquinas, especialmente cuando se necesita una gran eficacia y fiabilidad, como los discos duros de ordenador y los ventiladores de refrigeración.

Por otro lado, el tipo de rotor interior es una máquina eléctrica en la que el rotor se encuentra en los devanados del estator. Este diseño es muy beneficioso en aplicaciones que requieren un factor de forma en miniatura y una alta densidad de potencia, por lo que es aplicable a los campos de la robótica y aeroespacial. Por lo tanto, ambos tipos de motores BLDC presentan más ventajas en cuanto a rendimiento y eficiencia en sus diferentes aplicaciones.

Métricas de eficiencia y rendimiento: Motores de CA frente a motores de CC

Eficiencia energética

Algunos parámetros que afectan a la eficiencia de los motores de CA y CC son el factor de potencia y el deslizamiento. Para los motores de inducción, la eficiencia η es:

η=Pfuera/Pen ×100

Dónde Pfuera = potencia de salida y Pen =potencia de entrada. La potencia de entrada está formada por la potencia eléctrica de entrada al motor y las pérdidas, incluidas las pérdidas en el núcleo, las pérdidas en el cobre y las pérdidas mecánicas, como las pérdidas por fricción. Otro factor que influye en la eficiencia de los motores síncronos es el factor de potencia, cuyo valor debe ser la unidad para lograr la máxima eficiencia.

Control de velocidad

El control de la velocidad en los motores de CA depende de la variación de la frecuencia de alimentación (en los motores síncronos) o del uso de variadores de frecuencia (VFD). La velocidad 𝑁 de un motor de inducción se calcula mediante la fórmula:

N=120f/P

donde 𝑓 representa la frecuencia de alimentación en hercios y P es el número de polos.

El control de la velocidad en los motores de corriente continua es relativamente sencillo y depende de la variación de la tensión del inducido V. La velocidad N de un motor de corriente continua puede determinarse mediante la ecuación:

N=(V-IaRa)/(keφ)

V es la tensión aplicada, Iaes la corriente de armadura, Raes la resistencia del inducido, (ke) es la constante de la fuerza electromotriz trasera (FEM), y Φ es el flujo por polo.

Generación de par

El par en un motor de CA, especialmente en los motores de inducción, viene dado por:

T=Pfuera/w

Dónde T y ω son la velocidad angular en radianes por segundo.

El par T en un motor de corriente continua viene dada por

T=ktIaφ

kt es la constante de par, φ es el flujo, y Ia es la corriente de inducido. Los motores de CC proporcionan un elevado par de arranque y pueden controlarse fácilmente para aplicaciones de velocidad y par variables.

Capacidad de carga

Los motores de CA, especialmente los motores de inducción, se adaptan a condiciones de carga variables y son vitales para el funcionamiento continuo. Su rendimiento está cargado de cambios en las cargas, donde la eficiencia suele ser menor en condiciones de carga ligera y de carga elevada. El factor de carga también es crucial para el resultado de funcionamiento a largo plazo y la utilización de los recursos.

Los motores de CC son adecuados para aplicaciones en las que un sistema arranca, se detiene o invierte su sentido con frecuencia. La capacidad de carga es la cantidad de par a niveles bajos de revoluciones por minuto. El rendimiento de un motor de CC bajo carga puede aumentar con circuitos electrónicos de control que regulen la tensión y la corriente.

Ventajas y desventajas de los motores de CA

| Aspecto | Ventaja | Desventaja |

| Coste | Generalmente, el coste inicial es inferior al de los motores de corriente continua debido a una construcción más sencilla y a un menor número de componentes. | La necesidad de equipos adicionales, como variadores de frecuencia (VFD) para el control de la velocidad, puede suponer mayores costes de instalación y funcionamiento. |

| Eficiencia | Alta eficacia en la conversión de energía eléctrica en energía mecánica, especialmente en aplicaciones a gran escala. | La eficiencia puede verse afectada por problemas de factor de potencia; mantener un factor de potencia elevado puede requerir componentes adicionales. |

| Mantenimiento | La ausencia de escobillas y colectores minimiza las necesidades de mantenimiento. | Una refrigeración y ventilación eficaces son cruciales para evitar el sobrecalentamiento, y puede seguir siendo necesario un mantenimiento rutinario de los cojinetes y el aislamiento. |

| Control de velocidad | El control de velocidad implica variadores de frecuencia, que permiten ajustes de velocidad precisos y flexibles. | La complejidad y el coste de los variadores de frecuencia pueden ser un inconveniente para las aplicaciones que requieren soluciones sencillas o de bajo coste. |

| Durabilidad | Diseño robusto y duradero, especialmente en aplicaciones industriales con altas exigencias operativas. | La sensibilidad a las condiciones ambientales, como la humedad y el polvo, puede afectar al rendimiento y la longevidad. |

| Estabilidad operativa | Proporciona un funcionamiento estable y continuo con un rendimiento constante en condiciones de carga variables. | Pueden experimentar pérdidas de eficiencia con cargas bajas o altas, lo que repercute en el rendimiento general en aplicaciones específicas. |

| Poder Facto | Los motores de CA pueden tener un buen factor de potencia con un diseño y un control adecuados, lo que mejora la eficiencia general del sistema. | La corrección del factor de potencia puede ser necesaria para optimizar la eficiencia y reducir las pérdidas de potencia reactiva, lo que conlleva costes adicionales. |

| Tamaño y peso | Generalmente más ligeros y compactos que los motores de corriente continua equivalentes para la misma potencia. | En algunos casos, los motores de CA pueden requerir componentes adicionales para un rendimiento óptimo, lo que aumenta el tamaño y el peso totales. |

| Aplicaciones | Versátil y ampliamente utilizado en diversas aplicaciones, como sistemas de calefacción, ventilación y aire acondicionado, maquinaria industrial y electrodomésticos. | Sólo es tan adecuada para aplicaciones que requieran un par de arranque elevado o un control preciso de la velocidad con equipos adicionales. |

Ventajas y desventajas de los motores de corriente continua

| Aspecto | Ventaja | Desventaja |

| Coste | Normalmente, los motores y aplicaciones más pequeños cuestan menos debido a que los sistemas de control son más sencillos. | Los costes iniciales más elevados de los motores más grandes y la necesidad de componentes adicionales como colectores y escobillas pueden aumentar los costes de mantenimiento. |

| Eficiencia | Eficacia generalmente elevada con un control preciso de la velocidad y el par. | La eficiencia reduce las pérdidas de las escobillas y los colectores y, en algunos casos, aumenta el consumo de energía. |

| Mantenimiento | Gracias a su diseño y sistemas de control sencillos, son fáciles de mantener y reparar. | Las escobillas y los colectores se desgastan con el tiempo, por lo que requieren un mantenimiento y una sustitución periódicos. |

| Control de velocidad | Ofrece una regulación precisa de la velocidad y un ajuste flexible del par, lo que la hace perfecta para aplicaciones que exigen modificaciones precisas. | Los sistemas de control de velocidad pueden ser más complejos y costosos que los motores de CA, sobre todo en aplicaciones de alta potencia. |

| Durabilidad | Robusta y fiable, especialmente en aplicaciones en las que se necesita un control preciso y un elevado par de arranque. | Depende del desgaste de las escobillas y los colectores, lo que afecta a la durabilidad y el rendimiento a lo largo del tiempo. |

| Estabilidad operativa | Gracias a su capacidad de control superior, su excelente rendimiento en condiciones de carga variable y sus frecuentes arranques y paradas. | Si no se mantiene correctamente, el rendimiento puede ser menos estable a temperaturas extremas o elevadas. |

| Poder Facto | Suele tener un buen factor de potencia en muchas aplicaciones, pero es menos preocupante que los motores de CA. | Los problemas de factor de potencia suelen ser menos pronunciados, pero pueden afectar a la eficiencia en configuraciones específicas. |

| Tamaño y peso | Son compactas y ligeras para su potencia, lo que las hace adecuadas para aplicaciones con limitaciones de espacio. | Los motores de CC más grandes pueden requerir espacio adicional para los conjuntos de escobillas y colectores, lo que puede repercutir en el tamaño y el peso totales. |

| Aplicaciones | Es ideal para aplicaciones que requieren un elevado par de arranque, un control preciso y frecuentes inversiones de marcha, como la robótica y los sistemas de automoción. | Debido a las limitaciones de disipación del calor y desgaste de las escobillas, los motores de CC son menos adecuados para aplicaciones de alta potencia y funcionamiento continuo que los motores de CA. |

Llevar a casa

Así pues, la decisión de utilizar motores de CA o CC está más guiada por la naturaleza de la aplicación. Los motores de CA son mejores por su robustez, ahorro energético y asequibilidad, especialmente en instituciones empresariales. Estas y otras características similares pueden ser esenciales en diversas aplicaciones con muy poco mantenimiento y diseños sencillos, que van desde el uso doméstico al industrial.

Por otro lado, los motores de corriente continua son ideales para su uso cuando se necesitan velocidades variables, un par de arranque elevado y acción inversora. Una de sus aplicaciones específicas es la flexibilidad y la facilidad de control, una característica excelente para sistemas de automoción, robótica y numerosos microdispositivos.

Por otro lado, los mayores requisitos de mantenimiento y las pérdidas de eficiencia asociadas a las escobillas y los colectores pueden resultar desventajosos en aplicaciones específicas. En conclusión, el conocimiento y el análisis de los puntos fuertes y débiles de cada tipo de motor permiten tomar una decisión basada en las expectativas de rendimiento, el coste y los aspectos operativos. Comprender lo que es necesario en una aplicación concreta es esencial en las aplicaciones de motores.