El sulfuro de polifenileno (PPS) es un termoplástico de ingeniería de alto rendimiento conocido por su excelente estabilidad dimensional y su incomparable resistencia química. En cuanto a precio y prestaciones, tiende un puente entre los polímeros estándar y los avanzados, lo que lo convierte en una elección popular en diversas industrias. Esta completa guía pretende ofrecer una visión detallada del plástico PPS, incluyendo sus propiedades, aplicaciones, métodos de procesado y consideraciones de diseño, asegurando una comprensión holística para diseñadores y fabricantes.

Comprender el sulfuro de polifenileno (PPS)

El sulfuro de polifenileno (PPS) ofrece resistencia a altas temperaturas, rigidez y un aspecto opaco como termoplástico semicristalino.

El material PPS está formado por unidades de parafenileno alternadas con enlaces de sulfuro, lo que le confiere un elevado punto de fusión de 280°C y lo hace adecuado para aplicaciones exigentes.

Tipos de plástico PPS

La resina de PPS se presenta en diferentes formas, cada una con propiedades únicas adaptadas a aplicaciones específicas:

- PPS lineal: Este tipo tiene casi el doble de peso molecular que el PPS normal, lo que se traduce en una mayor tenacidad, elongación y resistencia al impacto.

- PPS curado: Producido por calentamiento de PPS normal en presencia de aire, el curado extiende las cadenas moleculares y crea algunas ramificaciones, aumentando su peso molecular y proporcionando características similares a las del termoestable.

- PPS ramificado: Con un peso molecular más elevado que el PPS normal, este tipo presenta cadenas de polímero extendidas que se ramifican a partir de la columna vertebral, lo que mejora las propiedades mecánicas, la tenacidad y la ductilidad.

Propiedades del sulfuro de polifenileno (PPS)

Propiedades mecánicas

El plástico PPS presenta unas propiedades mecánicas excepcionales que lo hacen ideal para diversas aplicaciones:

- Resistencia a la tracción: Con una resistencia a la tracción de 12.500 psi, este material puede soportar cargas importantes sin romperse.

- Resistencia a los impactos: A pesar de su rigidez, tiene una resistencia al impacto Izod de 0,5 pies-libra/pulgada de muesca, lo que le permite soportar golpes bruscos.

- Módulo de elasticidad a la flexión: A 600.000 psi, el plástico PPS puede resistir eficazmente las fuerzas de flexión, manteniendo su forma e integridad estructural.

- Estabilidad dimensional: El material PPS mantiene sus dimensiones incluso en condiciones de alta temperatura y humedad, lo que lo hace adecuado para piezas de precisión con tolerancias muy ajustadas.

Propiedades térmicas

El PPS destaca por su estabilidad y resistencia térmicas, cruciales para las aplicaciones a altas temperaturas:

- Temperatura de deflexión térmica: Puede soportar temperaturas de hasta 400 °F a 66 psi y 200 °F a 264 psi.

- Coeficiente de expansión térmica lineal: Presenta cambios dimensionales mínimos con las variaciones de temperatura a 4,0 pulg/pulg/°F x 10^-5.

- Temperatura máxima de servicio continuo: Puede utilizarlo continuamente en el aire a temperaturas de hasta 338 °F.

Resistencia química

El plástico PPS es bien conocido por su excepcional resistencia química.

- Insensible a la humedad: No se ve afectado por la humedad, lo que garantiza su durabilidad y fiabilidad en entornos húmedos.

- Resistente a los productos químicos: Resiste la exposición a diversos productos químicos, como acetona, benceno, disolventes clorados e hidróxido de sodio, lo que la hace adecuada para aplicaciones de procesamiento químico.

Propiedades eléctricas

Las propiedades de aislamiento eléctrico del PPS lo hacen adecuado para aplicaciones electrónicas:

- Resistividad de alto volumen: Mantiene una alta resistencia de aislamiento incluso en entornos de alta humedad.

- Rigidez dieléctrica: Tiene una rigidez dieléctrica de 450 V/mil, lo que garantiza un aislamiento excelente.

Propiedades adicionales

- Resistencia a la llama: La mayoría de los compuestos plásticos de PPS superan la norma UL94V-0 sin retardantes de llama adicionales, lo que los hace adecuados para aplicaciones resistentes al fuego.

- Módulo alto: Cuando se refuerza, presenta un módulo elevado, lo que aumenta su resistencia mecánica.

- Baja absorción de agua: Con una absorción de agua de sólo 0,02%, es ideal para aplicaciones que requieren una absorción mínima de humedad.

Tabla 1: Propiedades clave del sulfuro de polifenileno (PPS)

| Propiedad | Unidades | Prueba ASTM | PPS |

| Resistencia a la tracción | psi | D638 | 12,500 |

| Módulo de elasticidad a la flexión | psi | D790 | 600,000 |

| Impacto Izod (entallado) | ft-lbs/in | D256 | 0.5 |

| Temperatura de deflexión térmica | °F | D648 | 400 / 200 |

| Absorción de agua (24 horas) | % | D570 | 0.02 |

| Coeficiente de dilatación térmica lineal | pulg/in/°F x 10^-5 | D696 | 4.0 |

| Rigidez dieléctrica | V/mil | D194 | 450 |

Aplicaciones del sulfuro de polifenileno (PPS)

Las propiedades únicas del PPS lo hacen adecuado para una amplia gama de aplicaciones en diversas industrias:

Aplicaciones de automoción y aeroespaciales

En los sectores automovilístico y aeroespacial se utiliza la resina PPS para componentes que requieren durabilidad, resistencia al calor y estabilidad química.

- Componentes del motor: Se utiliza en conectores, carcasas y arandelas de empuje, donde su resistencia a las altas temperaturas y su resistencia mecánica son cruciales.

- Piezas del sistema de combustible: La gente utiliza componentes de PPS en las piezas del sistema de combustible por su resistencia química y su capacidad para soportar altas temperaturas.

- Interiores de aeronaves: Puede encontrarlo en componentes de conductos de aviones, soportes interiores y otras piezas que requieren materiales ligeros y duraderos.

- Carcasas de los sensores: Este material proporciona un rendimiento fiable en las carcasas de los sensores, garantizando su durabilidad en los duros entornos automovilísticos.

Procesamiento químico

La resistencia química del PPS lo hace adecuado para componentes expuestos a productos químicos corrosivos:

- Válvulas y bombas: Se utiliza en válvulas, bombas y accesorios en aplicaciones de procesamiento químico porque resiste productos químicos agresivos a temperaturas elevadas.

- Carcasas de filtros: Se utiliza en carcasas de filtros, garantizando la durabilidad y la resistencia química en los sistemas de filtración.

- Sellos y juntas: Este material es ideal para juntas y sellos en entornos químicos, ya que proporciona un rendimiento duradero y resistencia a la degradación química.

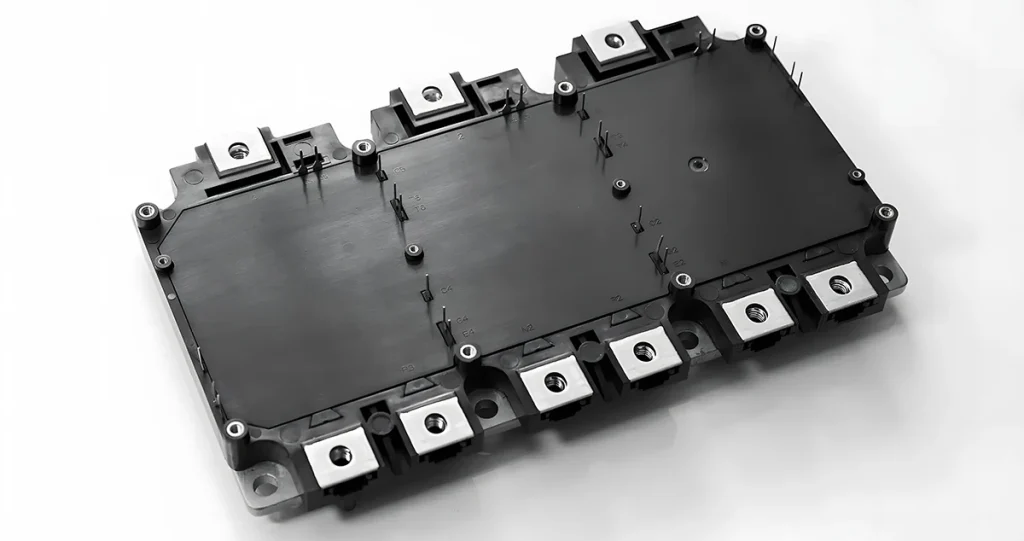

Electrónica y componentes eléctricos

Las propiedades de aislamiento eléctrico del PPS lo hacen ideal para aplicaciones electrónicas y eléctricas:

- Aisladores y placas de circuitos: El plástico PPS se utiliza en aislantes, placas de circuitos y conectores debido a su elevada resistencia dieléctrica y estabilidad térmica.

- Microelectrónica: Se utiliza por su excelente estabilidad dimensional y sus propiedades aislantes, que favorecen la miniaturización y el alto rendimiento.

- Componentes del interruptor: Es adecuado para componentes de conmutación y formas de bobina, garantizando un rendimiento fiable en dispositivos electrónicos.

Equipamiento industrial

El PPS se emplea en equipos industriales por su resistencia al desgaste y su resistencia mecánica:

- Engranajes y cojinetes: Se utiliza en engranajes, cojinetes y otros componentes resistentes al desgaste que requieren una gran resistencia mecánica y estabilidad dimensional.

- Paletas del compresor: Se utiliza en álabes de compresores porque ofrece una gran resistencia y durabilidad en aplicaciones industriales exigentes.

- Bandas de desgaste y casquillos: Los componentes de PPS se utilizan en bandas de desgaste y bujes, proporcionando baja fricción y alta resistencia al desgaste en maquinaria industrial.

Industria textil

Se utiliza el PPS en componentes de maquinaria textil por su durabilidad y resistencia química.

- Equipos de tintura y estampación: Los equipos de tintura e impresión utilizan a menudo componentes de PPS, lo que garantiza su longevidad y fiabilidad en entornos químicos difíciles.

- Boquillas y pulverizadores: Puede encontrar componentes de PPS en boquillas y pulverizadores, que ofrecen durabilidad y resistencia química en aplicaciones textiles.

- Rodillos y guías: Se utiliza el plástico PPS en rodillos y guías porque proporciona resistencia al desgaste y estabilidad química en el procesado textil.

Industria del petróleo y del gas

En la industria del petróleo y el gas, se utiliza el material PPS para componentes expuestos a entornos duros.

- Equipo de fondo de pozo: Se utiliza en equipos de fondo de pozo, juntas y conectores, donde su resistencia química y estabilidad a altas temperaturas son esenciales.

- Componentes de la bomba: Se utiliza en componentes de bombas porque proporciona resistencia química y mecánica en condiciones difíciles.

- Juntas y conectores: Proporciona un rendimiento fiable en juntas y conectores, garantizando la durabilidad en entornos agresivos de petróleo y gas.

Cuadro 2: Aplicaciones del sulfuro de polifenileno (PPS) por industria

| Industria | Aplicaciones típicas |

| Automoción y aeroespacial | Componentes del motor, conectores, carcasas, arandelas de empuje |

| Electrónica | Aisladores, placas de circuitos, conectores |

| Procesamiento químico | Válvulas, bombas, accesorios |

| Equipamiento industrial | Engranajes, cojinetes, componentes resistentes al desgaste |

| Petróleo y gas | Equipos de fondo de pozo, juntas, conectores |

| Industria textil | Equipos de teñido e impresión |

Modificaciones del sulfuro de polifenileno (PPS)

Grados reforzados

El plástico PPS suele reforzarse con diversos materiales para mejorar sus propiedades:

- Reforzado con fibra de vidrio: La adición de fibras de vidrio aumenta la resistencia a la tracción, el módulo de flexión y la estabilidad dimensional del PPS, lo que lo hace adecuado para aplicaciones que requieren una gran resistencia mecánica.

- Reforzado con PTFE: Los aditivos de PTFE reducen el coeficiente de fricción, por lo que es ideal para aplicaciones de rodamientos y desgaste.

- Reforzado con fibra de carbono: Las fibras de carbono mejoran la rigidez y la conductividad térmica del PPS, aumentando su rendimiento en aplicaciones de alta temperatura.

Compuestos populares

Existen varios compuestos de PPS, cada uno adaptado a aplicaciones específicas:

- Natural sin rellenar: Se utiliza para aplicaciones que requieren las propiedades inherentes del PPS sin refuerzo adicional.

- Grados conductivo y antiestático: La gente utiliza estos grados en aplicaciones electrónicas en las que necesitan controlar la descarga estática.

- Vidrio relleno de minerales: La combinación de vidrio y rellenos minerales equilibra la resistencia, la rigidez y la rentabilidad.

- Grados de rodamiento con lubricación interna: Estos grados contienen lubricantes para reducir la fricción y el desgaste en aplicaciones de rodamientos.

Tabla 3: Propiedades de las calidades de PPS reforzado y relleno

| Propiedad (Unidad) | Sin rellenar | Reforzado con vidrio | Relleno de vidrio mineral* |

| Contenido de relleno (%) | – | 40 | 65 |

| Densidad (kg/l) | 1.35 | 1.66 | 1.90 – 2.05 |

| Resistencia a la tracción (MPa) | 65-85 | 190 | 110-130 |

| Alargamiento a la rotura (%) | 6-8 | 1.9 | 1.0-1.3 |

| Módulo de flexión (MPa) | 3800 | 14000 | 16000-19000 |

| Resistencia a la flexión (MPa) | 100-130 | 290 | 180-220 |

| Resistencia al impacto Izod entallado (kJ/m²) | – | 11 | 5-6 |

| HDT/A (1,8 MPa) (°C) | 110 | 270 | 270 |

Métodos de procesamiento del PPS

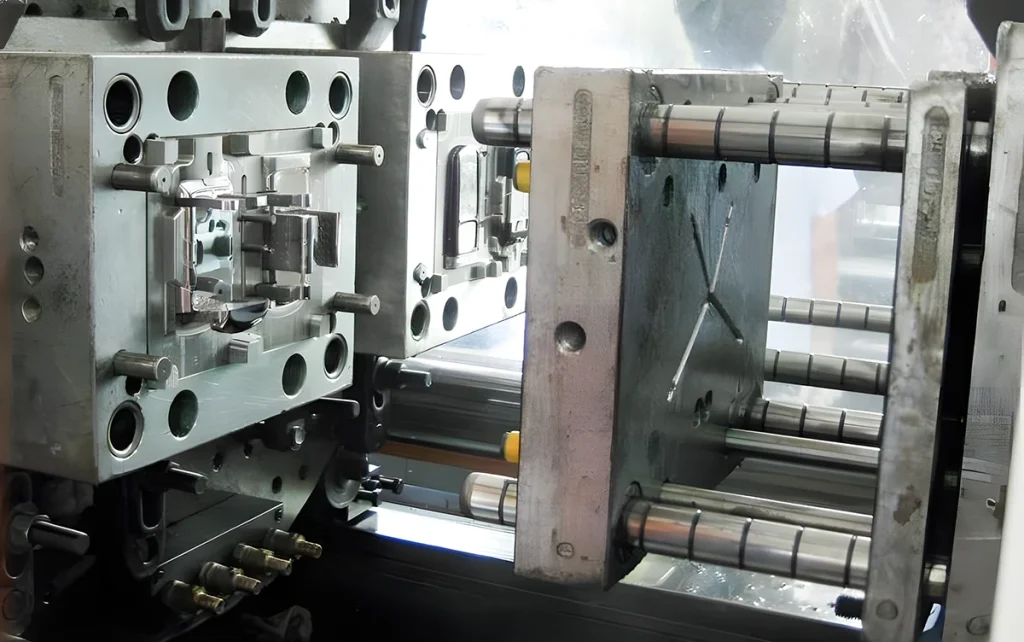

Moldeo por inyección

El moldeo por inyección es un método de procesamiento común para el PPS, que ofrece una alta productividad y precisión:

- Presecado: El presecado del PPS a 150-160°C durante 2-3 horas o a 120°C durante 5 horas evita los problemas relacionados con la humedad y mejora el aspecto del moldeado.

- Temperatura del molde: Mantener la temperatura del molde entre 120-160°C garantiza una buena cristalización y minimiza el alabeo.

- Velocidad del tornillo: Una velocidad de tornillo de 40-100 rpm es adecuada para el PPS.

- Temperatura del cilindro: La temperatura recomendada del cilindro para el plástico PPS es de 300-320°C.

- Presión de inyección: Para obtener resultados óptimos, utilice una presión de inyección de 40-70 MPa.

Mecanizado de PPS

La resina de PPS es altamente mecanizable, lo que permite fabricar piezas precisas y complejas:

- Refrigerantes: Los refrigerantes no aromáticos y solubles en agua, como el aire a presión y las nieblas de pulverización, son ideales para conseguir acabados superficiales de alta calidad y tolerancias estrechas.

- Recocido: Se recomienda el alivio de tensiones mediante un proceso de recocido a temperaturas controladas para reducir las grietas superficiales y las tensiones internas.

Extrusión

Puede extrudir PPS en diversas formas, como fibras, películas, varillas y planchas.

- Condiciones de secado: Se recomienda presecar a 121°C durante 3 horas para garantizar un control adecuado de la humedad.

- Temperatura de fusión: Una gama de temperaturas de fusión de 290-325°C es adecuada para la extrusión de PPS.

- Temperatura del molde: Mantener las temperaturas del molde entre 300-310°C es ideal para los procesos de extrusión.

Reciclaje PPS

El plástico PPS es reciclable tanto por métodos mecánicos como químicos:

- Reciclaje químico: La despolimerización y otros procesos químicos pueden descomponer el PPS en sus monómeros para su repolimerización.

- Reciclaje mecánico: Consiste en triturar o desmenuzar los residuos de PPS en trozos más pequeños para su reutilización.

A pesar de los retos que plantea su alto punto de fusión y su resistencia química, las instalaciones de reciclaje especializadas están equipadas para gestionar el reciclaje de PPS, promoviendo una economía circular y prácticas sostenibles.

Consideraciones sobre el diseño del PPS

Selección del PPS para aplicaciones específicas

Al elegir el plástico PPS para aplicaciones específicas, tenga en cuenta sus propiedades únicas y las exigencias de la aplicación:

- Resistencia química: Su resistencia a los productos químicos agresivos lo hace adecuado para el procesamiento químico y los equipos industriales.

- Estabilidad a altas temperaturas: Es ideal para aplicaciones que requieren una resistencia continua a altas temperaturas.

- Estabilidad dimensional: La estabilidad del PPS en condiciones de alta temperatura y humedad es crucial para las piezas de precisión con tolerancias estrictas.

Mecanizado y acabado

El PPS se puede mecanizar con tolerancias estrechas, lo que lo hace adecuado para piezas de precisión. Sin embargo, el mecanizado puede provocar grietas superficiales y tensiones internas, que pueden mitigarse mediante recocido y refrigerantes adecuados.

Estabilidad dimensional

El PPS mantiene una excelente estabilidad dimensional a distintas temperaturas, lo que garantiza cambios mínimos y un rendimiento fiable en condiciones ambientales variables.

Consideraciones sobre los costes

Aunque el material PPS ofrece un rendimiento excelente, es más caro que muchos plásticos de ingeniería estándar. Los diseñadores deberían evaluar la relación coste-beneficio y considerar materiales alternativos, como el PEEK, para aplicaciones menos exigentes.

Consideraciones medioambientales y de seguridad

Por lo general, la gente considera el PPS seguro y no tóxico, pero es importante seguir los protocolos de manipulación y seguridad adecuados para minimizar los riesgos. Además, la escasa resistencia del PPS a los rayos UV lo hace inadecuado para aplicaciones exteriores sin revestimientos protectores.

Conclusión

El sulfuro de polifenileno (PPS) es un termoplástico versátil y de alto rendimiento con propiedades excepcionales que lo hacen adecuado para diversas aplicaciones. Su resistencia a las altas temperaturas, su resistencia química y sus excelentes propiedades mecánicas lo diferencian de otros materiales.

Sin embargo, su coste más elevado exige una cuidadosa consideración para las aplicaciones que requieren atributos únicos. Comprender los detalles del plástico PPS, incluidas sus modificaciones, métodos de procesamiento y directrices de diseño, es crucial para que diseñadores y fabricantes optimicen su uso en diversas industrias.

Ya sea para componentes de automoción, piezas electrónicas, equipos de procesamiento químico o maquinaria industrial, el PPS ofrece un rendimiento y una durabilidad fiables, lo que garantiza su lugar como material preferido en aplicaciones de gran demanda.

Aprovechando los conocimientos que se ofrecen en esta completa guía, los diseñadores y fabricantes pueden utilizar eficazmente el PPS para crear productos de alta calidad, duraderos y fiables, adaptados a sus necesidades específicas.

Consejos: Más información sobre los demás plásticos