En el diseño y la ingeniería de productos es esencial determinar lo fácil y rentable que puede ser fabricar un producto utilizando las técnicas de producción actuales. La fabricabilidad en la ingeniería moderna es un concepto crucial, y el proceso de diseño se centra en conseguir que la creación de un artículo concreto sea eficiente, asequible y eficaz. Esto implica la consideración de diversos factores a lo largo del proceso de diseño y desarrollo hasta la fabricación real del producto. En este artículo hablaremos de la fabricabilidad, por qué es importante y cómo afecta a la ingeniería y a otras actividades relacionadas con la fabricación. Aquí tiene una visión detallada de lo que implica la fabricabilidad: Aquí tiene una visión detallada de lo que implica la fabricabilidad:

Aspectos clave de la fabricabilidad

El diseño para la fabricabilidad evalúa diversos factores que deben tenerse en cuenta durante la fase de diseño del producto, incluidos los requisitos y las limitaciones de fabricación. Los aspectos críticos de la fabricabilidad incluyen la selección de materiales, el diseño complejo, la facilidad de montaje y la técnica de producción.

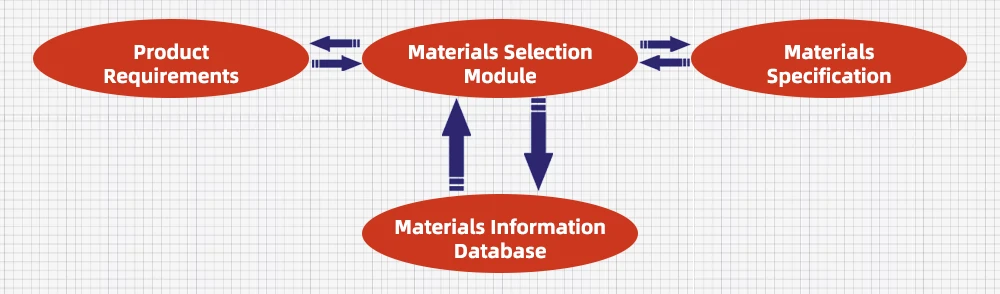

Selección de materiales

La selección de materiales y su impacto en la fabricabilidad

La selección del material es un factor crítico de la fabricabilidad que influye en muchos aspectos de la fabricación, como el coste, la facilidad de fabricación y la resistencia del producto.

La elección de los materiales adecuados es crucial para un producto, ya que debe ser posible producirlo con poco desperdicio y coste para cumplir con la calidad al tiempo que se satisfacen los requisitos presupuestarios.

La accesibilidad es uno de los factores críticos que tenemos en cuenta a la hora de elegir los materiales. El uso de material disponible localmente es primordial, ya que ataja los riesgos de interferencias en la cadena de suministro, que en la mayoría de los casos se traducen en pérdidas de tiempo y altos costes asociados.

Cuando encontrar los materiales no es un problema, el flujo de materiales es fácil y se minimizan las posibilidades de interrupciones de la producción debidas a materiales inadecuados. Además, cualquier materia prima barata suele tener una cadena de suministro existente, lo que puede ayudar a determinar los posibles cambios en el suministro y el precio, permitiendo así a una organización planificar mejor en términos de presupuestación.

Propiedades de procesamiento y su influencia en la eficacia de la fabricación

Otro aspecto importante relacionado con la Fabricabilidad de un Producto o componente son las llamadas Propiedades de Procesado de los materiales.

Algunos materiales son más dúctiles que otros y, dependiendo de lo maleables que sean, pueden tener un efecto comparativo en la fabricación y la calidad de los productos.

Por ejemplo, el aluminio desempeña un papel importante en la fabricación debido a su facilidad de uso en comparación con otros metales como el titanio, lo que hace que esta información sea vital.

Si lo hace, podrá aumentar los tiempos de producción, mejorar la durabilidad de la maquinaria y, por tanto, reducir los costes operativos.

La cuestión de los costes es siempre un factor esencial que hay que tener en cuenta a la hora de elegir un material. Los costes pueden fluctuar a menudo, por lo que la selección de materiales adecuados que sean competentes en cuanto a rendimiento y rentables es fundamental.

Coste frente a rendimiento: Las disyuntivas en la selección de materiales

Los materiales compuestos de alto rendimiento pueden tener mejores propiedades pero pueden ser más caros. Por otro lado, optar por materiales más baratos podría reducir el rendimiento o incluso la vida útil del producto.

De ahí que la evaluación de las consecuencias cuantificables de los costes globales de la aplicación de tales cambios sea vital para lograr una optimización de los gastos específicos en materiales y procesos de fabricación.

Compatibilidad del material con los procesos de fabricación

Otro factor importante a tener en cuenta es la adecuación del material a los procesos de fabricación.

Los materiales deben alinearse con las tecnologías de fabricación seleccionadas para permitir una fabricación eficiente del producto.

Por ejemplo, puede haber tipos de plásticos inadecuados para procesos como el moldeo por inyección debido a sus características químicas o físicas, lo que puede causar algunos problemas en la fabricación.

Comprender cómo se comportan determinados materiales bajo procesos de fabricación específicos es vital. Este conocimiento ayuda a prevenir problemas relacionados con la eficacia o el coste de los materiales. También desempeña un papel crucial en la producción de un producto final de la máxima calidad.

Complejidad del diseño Fabricación moderna

La complejidad del diseño y su influencia en la eficiencia y el coste

Es evidente que los aspectos del diseño influyen significativamente en la fabricabilidad en la ingeniería moderna, ya que determinan la eficacia y el coste de la producción.

Abarca tanto si el proceso de diseño es complejo como si es fácil, y la reducción de los diseños puede mejorar drásticamente el proceso de fabricación y reducir los gastos.

El papel del recuento de componentes en la fabricación

Basándose en la investigación, está claro que el número de componentes es un determinante significativo de los factores de diseño.

Si un producto tiene menos componentes, habrá menos operaciones de montaje, lo que ayudará a reducir costes.

Reducir el número de piezas también contribuye a ahorrar tiempo y garantiza la eliminación de errores debidos al montaje múltiple de las piezas.

La reducción del número de componentes también significa que los procesos de producción son menos complejos y que hay menos costes derivados de la manipulación y el transporte de los componentes y las piezas de repuesto almacenadas.

La complejidad geométrica y sus retos

La complejidad geométrica está relacionada con el nivel de detalle de las formas y piezas incluidas en un diseño específico.

Las formas complejas pueden ser un problema desde el punto de vista de la fabricabilidad en la ingeniería moderna dentro de los diseños de automoción, ya que exigen herramientas y tiempos de mecanizado complejos.

Su elección también puede dar lugar a errores de fabricación y al desarrollo de productos defectuosos.

Al eliminar las formas complejas y otros diseños como los filetes y los radios R, los diseñadores pueden recortar tiempo y espacio al tiempo que garantizan que la maquinaria sea segura y eficiente.

Este enfoque puede contribuir a reducir los costes de producción y a mejorar la calidad del producto, ya que implica la creación de geometrías más sencillas, más fáciles de fabricar y probar.

Tolerancia, precisión y sus implicaciones en los costes

Otros aspectos de la complejidad del diseño son la tolerancia y la precisión.

Cuando las piezas deben encajar estrechamente unas con otras, es decir, cuando existen límites mínimos a la desviación en las dimensiones de las piezas, entonces el proceso de fabricación puede resultar aún más caro.

La precisión puede requerir equipos aún más complejos, pasos adicionales en el proceso de control y más horas de trabajo.

Así, los fabricantes pueden eliminar los métodos de alta precisión diseñando dentro de las desviaciones permitidas, reduciendo los costes de fabricación y la probabilidad de productos defectuosos.

Esto significa que mientras la tolerancia recorta un pequeño margen de error para mejorar la eficacia en la producción de los distintos productos, la precisión hace lo propio en lo que respecta a la calidad y el rendimiento aceptables.

A continuación se muestra el impacto de la complejidad del diseño en la fabricación.

| Complejidad del diseño | Tiempo típico de fabricación (horas) | Implicaciones en los costes |

| Bajo | 5 | Bajo |

| Moderado | 15 | Medio |

| Alta | 30 | Alta |

Facilidad de montaje en la fabricación moderna

Importancia de la capacidad de montaje

Otro parámetro, uno de los criterios más importantes y altamente correlacionado con la eficacia de la producción y los costes de fabricación, es la capacidad de montaje. Abarca la rapidez y facilidad con que puede construirse un producto, y la racionalización del procedimiento de construcción puede suponer un notable ahorro para la empresa y una mejora de la calidad del producto. Varias consideraciones clave influyen en la facilidad de montaje.

Impacto del recuento de piezas en la eficiencia del montaje

El recuento de piezas es uno de los elementos más sencillos asociados a la eficacia en las operaciones de montaje.

Reducir el número de piezas de un producto siempre ha destacado porque favorece un montaje rápido y además es relativamente barato. Un menor número de piezas requiere procedimientos de montaje menos complejos, lo que puede reducir la duración y minimizar los riesgos de error. Un menor número de componentes también conlleva menos costes de manipulación, almacenamiento e inventario, factores que ayudan a compensar los costes adicionales.

La simplificación de las estructuras y sus ventajas

Además, las estructuras menos complejas conllevan una formación mínima del personal de montaje, lo que mejora la eficacia de las operaciones. Según la organización del caso, hay dos factores críticos para reducir el tiempo de montaje y las medidas incorrectas: La alineación y el ajuste.

Importancia de la alineación y el ajuste

Tener las piezas bien ajustadas y colocadas correctamente minimiza los ajustes finos que deben hacerse manualmente después de que los componentes se hayan colocado en su posición.

Cuando los componentes se alinean correctamente, significa que las piezas encajan como probablemente fueron diseñadas, lo que ayuda a crear productos estables y reduce el tiempo necesario para rehacerlos.

Centrarse en el ajuste y la alineación reduce la posibilidad de defectos y mejora la fiabilidad de fabricación del producto ensamblado.

Papel de las técnicas de montaje en la mejora de los procesos

Las técnicas de montaje son componentes críticos en la mejora de los procesos de montaje.

De este modo se obtienen piezas de calidad que son intercambiables y se aprovechan los métodos y equipos de montaje estandarizados para lograr una mayor rentabilidad.

Es posible estandarizar las estructuras utilizando piezas comunes o aplicando tecnologías de cadena de montaje.

Además, las herramientas y accesorios que ayudan a posicionar y manipular los componentes individuales pueden contribuir a mejorar el proceso de montaje.

Es evidente que las mejores prácticas de las técnicas de montaje disminuyen las posibilidades de obtener defectos y ayudan a que el proceso de fabricación sea más disciplinado.

Técnicas de producción en la ingeniería moderna

Adaptar el diseño del producto a los procesos de producción

Los procesos de producción implican diferentes procedimientos y tecnologías en la fabricación de un producto, por lo que resulta esencial adecuar el diseño del producto a estos procesos, principalmente para conseguir medios de producción eficaces y baratos.

Varios factores importantes influyen en la adecuación eficaz de los métodos de producción seleccionados a las especificaciones del diseño del producto.

Métodos de fabricación y su idoneidad

Los métodos de fabricación son los elementos cruciales de la fabricación y desempeñan un papel vital en la producción de bienes.

El diseño del producto final tiene que ser adecuado para los procesos de fabricación elegidos, como el moldeo por inyección, el mecanizado por control numérico computerizado (CNC) o la fabricación aditiva.

Ambos métodos tienen sus puntos fuertes y débiles.

Por ejemplo, el moldeo por inyección es adecuado en aplicaciones de gran volumen y uniformidad de la forma y calidad del artículo producido, como los plásticos. El mecanizado CNC, por el contrario, es más apropiado en situaciones en las que la forma es compleja y requiere precisión en los metales.

Aunque es flexible para la creación de prototipos y el diseño de piezas personalizadas, la fabricación aditiva o impresión 3D puede ser menos eficiente en términos de costes para la producción de grandes volúmenes.

Asegurarse de que el diseño del producto se ajusta a la estrategia de fabricación seleccionada facilitará a las empresas garantizar la eficacia y reducir los costes.

Evaluación de herramientas y equipos

La evaluación de las herramientas y el equipamiento también son fundamentales en la estrategia y las técnicas de producción.

Esto significa que el diseño propuesto debe ser realizable con la herramienta de corte y el equipo de que dispone actualmente el fabricante. Si se necesita utillaje a medida y/o complejo, esto afectará directamente al coste y al tiempo necesarios para producir la pieza requerida.

Por ejemplo, diseñar una pieza que dé derecho a utilizar moldes o utillajes únicos en el proceso de moldeo por inyección conllevará unos costes de puesta en marcha muy elevados.

Por otro lado, los diseños que utilizan herramientas y equipos habituales ayudan a minimizar los costes de ajuste. También reducen el tiempo necesario para fabricar los artículos.

Capacidades del proceso y su impacto en el diseño

Asegurarse de que el diseño se ajusta al tipo de utillaje y equipo disponible ayuda a reducir costes y mejorar la funcionalidad.

Las capacidades de proceso se refieren aquí al conocimiento de los puntos fuertes y débiles de los distintos procesos de fabricación. Los distintos métodos de fabricación tienen sus puntos fuertes y sus limitaciones en cuanto a los enfoques del diseño y la producción de los productos.

Por ejemplo, el trabajo de la chapa incluye procesos como el corte, el plegado y la unión de chapas metálicas. Considerar estos procesos implica comprender las propiedades de los materiales y las propiedades mecánicas de las herramientas que utilizará.

Estas capacidades de proceso son esenciales para los diseñadores porque muestran qué productos serán fáciles de producir y estarán libres de problemas de fabricación.

La siguiente tabla resume las técnicas de producción estándar y sus aplicaciones;

| Técnica de producción | Aplicaciones típicas | Ventajas | Limitaciones |

| Moldeo por inyección | Plásticos, piezas pequeñas | Alta eficacia, bajo coste para grandes volúmenes | Alto coste inicial del utillaje |

| Mecanizado CNC | Metales, geometrías complejas | Alta precisión, versátil | Mayor coste para volúmenes bajos |

| Fabricación aditiva | Creación de prototipos, piezas a medida | Flexibilidad, no requiere utillaje | Más lento y más caro para grandes cantidades |

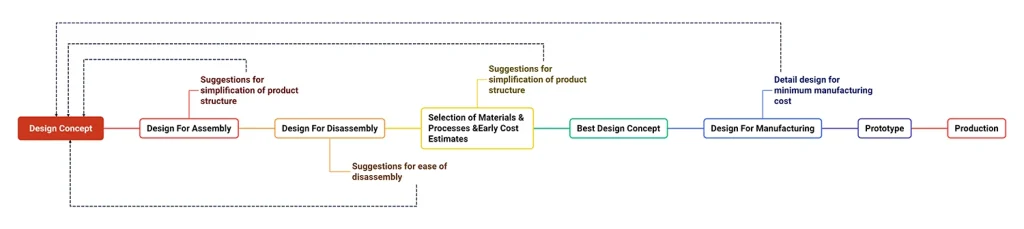

Integración de la fabricabilidad en el proceso de diseño

Importancia de la fabricabilidad en el diseño

La aplicación de las características de fabricabilidad al diseño del producto es fundamental para la eficacia del proceso de fabricación y la posibilidad de minimizar los costes de producción. Esta integración utiliza varias actividades que ayudan a evitar que se produzcan problemas en primer lugar, a que el flujo de producción sea eficaz y a mejorar la calidad de los productos finales.

Colaboración interfuncional

La colaboración interfuncional es esencial para hacer realidad la integración de la fabricabilidad en el proceso de diseño. Implicar a ingenieros de fabricación, científicos de materiales y personal de producción en el momento del diseño facilita la aparición de cuellos de botella que pueden aflorar hacia las fases posteriores del desarrollo. Involucrar a estos especialistas también ayuda a los diseñadores a comprender las posibilidades de soluciones específicas, la disponibilidad de ciertos materiales y el potencial de determinadas estrategias de fabricación. Este enfoque de trabajo en equipo garantiza que el equipo tenga en cuenta todos los aspectos. También ayuda en la toma de decisiones al tener en cuenta la capacidad de producción y las limitaciones.

Prototipos y pruebas

La creación de prototipos y las pruebas son esenciales porque ayudan a definir los problemas de fabricabilidad, que aparecen más tarde. La creación de prototipos permite a los diseñadores e ingenieros evaluar la viabilidad del producto como prototipo de fabricación. Se pueden observar los problemas de manipulación de materiales, montaje y producción utilizando prototipos. Estas posibilidades permiten perfeccionar y corregir el diseño antes de crear problemas para la producción a gran escala. La creación de prototipos también ayuda a probar las hipótesis de diseño mediante la identificación del producto real, la calidad y el rendimiento.

Revisiones de diseño para la fabricación

Las revisiones del diseño son paralelas al proceso de desarrollo y abordan las cuestiones relacionadas con la fabricabilidad en diferentes etapas. Las revisiones de la fabricabilidad, como parte de las revisiones regulares del diseño, consisten en evaluar el diseño en función de las capacidades de los procesos de fabricación, las comprobaciones de contaminación, etc. Estas revisiones deben realizarse en fases específicas del proceso de diseño, por ejemplo, en las fases de diseño conceptual, detallado y final. Al evaluar y modificar de forma proactiva el diseño de un producto centrándose en las evaluaciones de fabricabilidad, el equipo puede garantizar que los principios de fabricabilidad guíen el proceso de fabricación. Este enfoque también mantiene el diseño del producto alineado con los objetivos de producción previstos.

Estrategias para mejorar la fabricabilidad

Los ingenieros y diseñadores pueden emplear varias metodologías para hacer que la fabricación sea más accesible, barata y eficiente. Éstas pretenden mejorar la disposición del diseño para permitir procesos de producción más accesibles y eficientes.

Diseño para ensamblaje (DFA)

El diseño para ensamblaje (DFA) es un enfoque que simplifica el proceso de ensamblaje. El objetivo es optimizar el ensamblaje de los diseños para que el diseño resultante pueda tardar muy poco tiempo y cueste menos de lo necesario. Entre los componentes del DFA se incluye la reducción del número de piezas, lo que disminuye el número de pasos de montaje y, por tanto, reduce los errores.

Además, la incorporación de componentes autolocalizables y autofijables mejora la facilidad con la que se realiza el montaje, ya que habrá menos necesidades de fijaciones y herramientas. Diseñar para facilitar el acceso durante el montaje garantiza que los trabajadores puedan ensamblar las piezas sin esfuerzo y con eficacia.

Diseño para la fabricación (DFM)

El diseño para la fabricación (DFM) es un concepto por el que el diseño y los procesos de fabricación disponibles se adaptan. También se hace posible coordinar el diseño con los métodos de producción seleccionados, como el moldeo por inyección, el mecanizado CNC o la fabricación aditiva. Al considerar la DFM, es importante tener en cuenta varios factores. Entre ellos, la especificación de tolerancias que se ajusten con precisión a los procesos de fabricación y la selección de los materiales adecuados para dichos procesos. Al canalizar el diseño hacia las capacidades de fabricación, la DFM ayuda a evitar problemas de producción, recortar costes y mejorar el ecosistema.

Diseño modular

El diseño modular emplea piezas de equipo que son fácilmente intercambiables y pueden instalarse, retirarse o cambiarse con facilidad. Es conveniente para producir y ensamblar productos porque implica utilizar piezas del mismo tipo. El diseño modular también disminuye los requisitos de herramientas especiales y minimiza la necesidad de cambiar los diseños de producción. Este enfoque de diseño también simplifica el mantenimiento y las actualizaciones. Cuando sea necesario un cambio en una parte del sistema, no afectará a las demás porque cada pieza funciona como un módulo único. Puede dar lugar a diversas ventajas, como la reducción de costes, la disminución del tiempo de producción y el aumento de la flexibilidad en la fabricación.

Simulación y creación de prototipos

La simulación y la creación de prototipos ayudan a evaluar la facilidad de fabricación de una pieza o un diseño para su producción real. Las herramientas de simulación permiten a los diseñadores emular el proceso de producción y poner de relieve los problemas relacionados con el flujo de materiales, la construcción del producto y los métodos de producción. La creación de prototipos es beneficiosa porque ayuda a dar forma física al diseño. Esto conduce a la prueba y evaluación del diseño. Estas herramientas mejoran la fabricabilidad gracias a la pronta identificación y resolución de problemas que, de otro modo, provocarían la modificación del diseño cuando estuviera en producción, lo que hace que el proceso de diseño sea más eficaz.

Conclusión

La fabricabilidad en la ingeniería moderna es un factor crítico que debe tenerse en cuenta en el proceso de diseño y desarrollo de productos. La fabricabilidad como enfoque estratégico permite a las organizaciones reducir costes, mejorar la calidad de los productos, acelerar el ritmo de lanzamiento de productos y gestionar los recursos de forma eficaz. Hemos mencionado que prácticas como el DFA, el DFM, el diseño modular y las herramientas de simulación pueden mejorar significativamente la fabricabilidad. Debemos tener en cuenta la fabricabilidad para ganar en eficiencia, ventaja competitiva y rendimiento futuro en un entorno competitivo. Integrar la fabricabilidad en el diseño es más que una recomendación; es necesario para la ingeniería y la producción actuales. Por tanto, este documento sostiene la opinión de que el análisis de la fabricabilidad permite a los ingenieros producir bienes que satisfagan las necesidades del mercado. Este enfoque garantiza que el proceso funcione sin problemas ni compromisos.

La fabricabilidad es una consideración fundamental en el diseño y la ingeniería de productos. Las empresas pueden ahorrar costes, mejorar la calidad, acelerar los plazos de comercialización y optimizar el uso de los recursos centrándose en la fabricabilidad. La implementación de herramientas de DFA, DFM, diseño modular y simulación puede mejorar significativamente la fabricabilidad. En un mercado competitivo, dar prioridad a la fabricabilidad impulsa la eficiencia y contribuye al éxito a largo plazo. Incorporar la fabricabilidad al proceso de diseño no es sólo una buena práctica, sino una necesidad para la fabricación y la producción modernas. Al comprender y aplicar los principios de la fabricabilidad, los ingenieros pueden crear productos que satisfagan las demandas del mercado al tiempo que alcanzan la excelencia operativa.