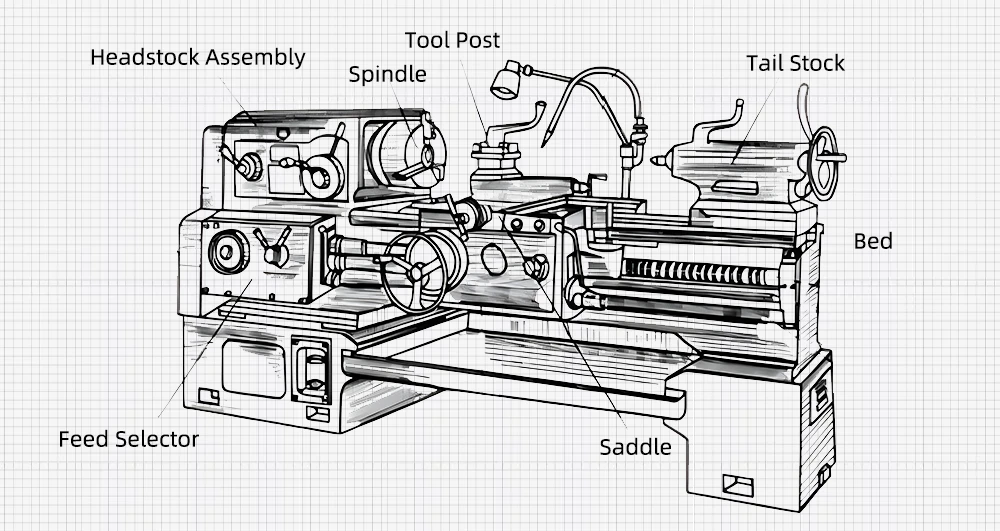

Un tour, également connu sous le nom de machine à tourner, est un outil utilisé dans la fabrication et l'usinage. Il fait tourner la pièce autour d'un outil de coupe fixe. Cette rotation permet de tourner, d'aléser, de couper et de façonner la pièce avec précision.

À l'inverse, les tours fabriquent des produits symétriques tels que des cylindres, des cônes et des figures géométriques. Sur le tour, la pièce à usiner est solidement fixée sur une broche ou un mandrin et tourne. En même temps, l'outil de coupe est placé à différents angles pour enlever la matière nécessaire à l'obtention de la forme finale.

L'outil de coupe peut être réglé à différentes profondeurs et à différents angles pour permettre diverses opérations telles que le tournage, le perçage, le filetage et le surfaçage.

Différents types de tours Machines avec différentes fonctions.

Ces machines sont classées en fonction de leur structure, de leur fonctionnement et de l'usage auquel elles sont destinées. Il est essentiel de comprendre que chaque type de tour présente des avantages et peut être utilisé dans d'autres applications de production.

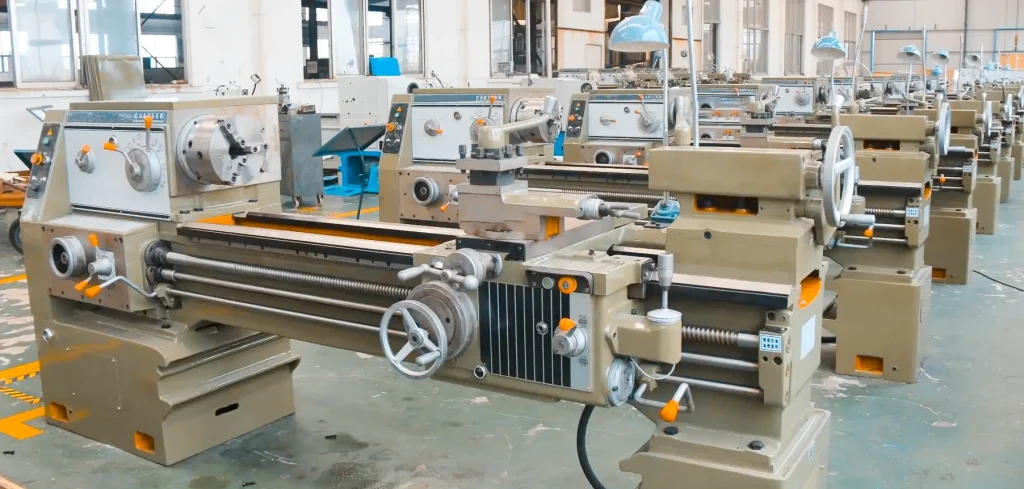

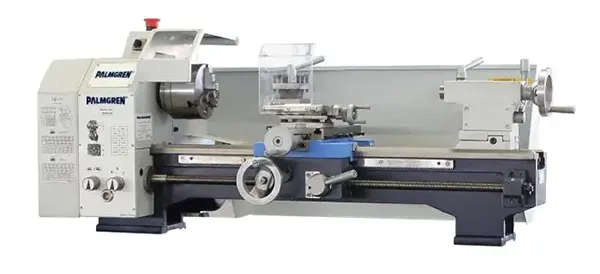

1. Tours à moteur

Ces machines font tourner un bloc de matériau sur un axe horizontal. L'outil, tenu verticalement, coupe le matériau, ce qui permet de développer des formes complexes et des échelles exactes. La fonction première d'un tour à moteur est de faire tourner la pièce pour obtenir différentes formes, telles que cylindrique, conique ou sphérique.

Fonctions des tours à moteur

Le principal procédé utilisé sur les tours à moteur est le tournage. Toutefois, d'autres procédés sont également possibles. Le tournage est un processus au cours duquel la pièce à usiner tourne sur son axe. Pendant ce temps, un outil de coupe façonne sa périphérie extérieure pour lui donner différentes formes, notamment cylindriques et coniques. Cette opération est cruciale dans l'usinage car elle permet de fabriquer des pièces de formes et de tailles différentes.

L'autre opération essentielle est le surfaçage, qui est également réalisé de manière efficace et efficiente sur les tours à moteur. La première étape de cette opération consiste à scier la surface à l'extrémité de la pièce où se trouve la face. Cette action rend la surface parallèle à l'orientation requise, créant ainsi une face réelle.

L'usinage sur un tour à moteur permet également de créer des trous dans la pièce à usiner par le biais du perçage, une activité courante dans la plupart des techniques d'enlèvement de matière. Pour effectuer cette opération, tenez le foret avec la contre-pointe ou la broche. Il faut ensuite appliquer une pression pour former un trou dans la matière. D'autres opérations secondaires telles que l'alésage ou le taraudage peuvent être effectuées en fonction du moment où l'on souhaite établir les dimensions du trou.

Avantages des tours à moteur

Les tours à moteur présentent plusieurs avantages. Tout d'abord, l'application des tours à moteur a une caractéristique unique qui réside dans la flexibilité. C'est l'une des façons dont les tours à moteur se distinguent, car ils sont capables d'effectuer plusieurs opérations, notamment le tournage et le surfaçage, le perçage et le filetage. Cette adaptabilité leur permet d'être utilisés dans de multiples pratiques et dans différents domaines. En outre, ils peuvent également travailler avec différents types de matériaux.

Tout travail lié à l'usinage d'équipements industriels ou à tout assemblage mécanique impliquant des pièces métalliques requiert souvent de la flexibilité, ce qui constitue un avantage notable de l'utilisation des tours à moteur. Les tours à moteur présentent également un autre avantage. Lorsqu'ils sont équipés et réglés de manière appropriée en termes d'outils et de configurations, ils peuvent se targuer d'une grande précision. Ils peuvent fournir une finition de surface très fine sur les pièces usinées. Cette spécificité est importante, en particulier dans les secteurs où la précision est primordiale, comme l'industrie aéronautique, la construction automobile et les équipements utilisés dans le domaine médical.

Un autre avantage considérable des tours à moteur est leur capacité à économiser de l'argent pendant la production. Leur prix relativement bas leur permet d'être dotés d'une liste adéquate de caractéristiques et de fonctions nécessaires à diverses opérations d'usinage. Cet avantage financier permet aux petits ateliers indépendants d'investir dans un équipement multifonctionnel et compétent. Ils peuvent ainsi améliorer l'efficacité de leur production et réduire leurs dépenses sans avoir à supporter de lourdes dépenses d'investissement.

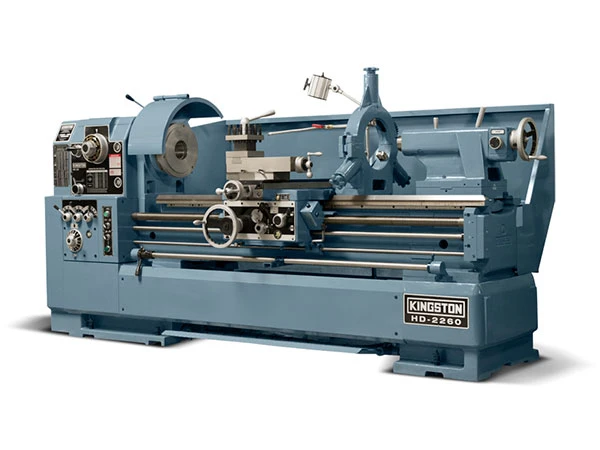

2. Tours à tourelle

Conception et fonctionnalité

Les tours à tourelle sont dotés d'une tourelle rotative qui peut être considérée comme une pince spéciale pour le maintien des outils, contenant plusieurs outils de coupe simultanément. Cette conception particulière permet à la tourelle d'être indexée avec différents outils. Elle permet des changements d'outils efficaces et rapides pendant les opérations de fraisage. Les tours à tourelle sont donc particulièrement utiles pour effectuer une séquence d'opérations sur une seule pièce sans devoir changer d'outil à la main.

Changement d'outil automatique

Ces tours complètent plusieurs processus fondamentaux qui améliorent leur fonctionnalité dans les opérations d'usinage. Les activités de changement automatique d'outil et de tournage élaboré sont d'une grande valeur car elles permettent de réduire efficacement les étapes inutiles et d'exécuter des tâches compliquées. Le changement automatique d'outil est l'une des fonctions essentielles qui améliorent considérablement l'efficacité d'un tour à tourelle. La fonction de changement d'outil permet aux tours à tourelle de changer les outils nécessaires à la coupe, au perçage ou à d'autres processus. Ce changement s'effectue en cours d'opération, sans intervention physique. En plus de faire gagner du temps sur les changements d'outils, cette automatisation garantit que la position de chaque changement correspond aux exigences de l'opération correspondante. L'utilisation d'un changeur d'outils automatique augmente la productivité de la phase d'usinage. Elle réduit également les temps de cycle, ce qui améliore le niveau et la qualité du produit.

Opérations de tournage complexes

Les tours à tourelle effectuent des tournages complexes, ce qui témoigne de la polyvalence des tours à tourelle dans diverses opérations. Le tour peut effectuer d'autres opérations telles que le perçage, l'alésage et le filetage dans la même configuration au lieu de placer la pièce à usiner dans une position différente. Le tournage complexe diffère des opérations individuelles car il les combine en un seul processus continu. Cette approche élimine la nécessité de retirer la pièce du tour. Par conséquent, il n'est pas nécessaire de repositionner la pièce ou de rétablir la trajectoire de l'outil, ce qui permet d'économiser beaucoup de temps et d'efforts. Cette approche accélère les processus de production. Elle améliore également la précision de la fabrication, car la pièce reste en position pendant plusieurs opérations.

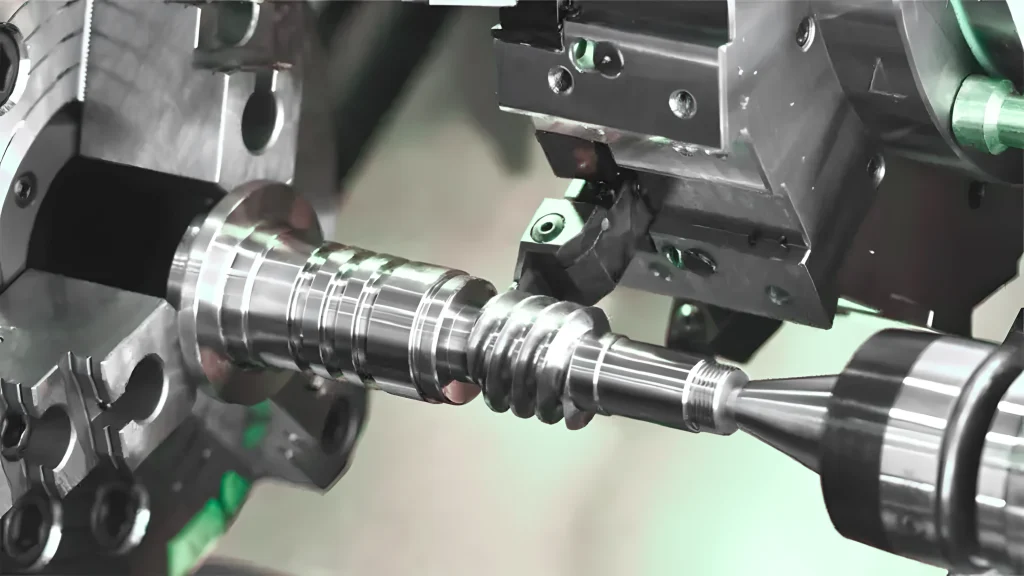

Les avantages de la fabrication de précision

La possibilité d'effectuer des opérations de coupe multiples est particulièrement avantageuse. Elle permet de produire des pièces exigeantes où de nombreuses arêtes transversales et d'autres caractéristiques doivent être facilement façonnées. Par exemple, dans la fabrication d'arbres de précision ou de pièces filetées, le tournage complexe permet de réaliser tous les contours de la pièce dans les moindres détails, ce qui permet d'obtenir un produit de qualité au cours du processus.

3. Tours CNC

Les tours à commande numérique sont une catégorie avancée de tours. Ils fonctionnent à l'aide d'une commande numérique par ordinateur (CNC), ce qui permet des processus d'usinage très précis. Ces tours avancés fonctionnent grâce à des commandes qui sont introduites dans la machine. Ils peuvent effectuer le travail avec une grande précision et une grande exactitude. À un tel niveau de contrôle, les complexités du travail qui sont fastidieuses et presque impossibles à accomplir sans l'application de la technologie peuvent être automatisées.

Les tours CNC peuvent effectuer des opérations programmables. Cette capacité permet à la machine de réaliser plusieurs processus d'usinage avec une précision accrue. Elle permet à la machine de développer des pièces répondant à des exigences strictes et complexes. Les tours CNC sont également capables d'effectuer des opérations multiaxiales. Celles-ci comprennent le tournage, le perçage ou le fraisage et s'effectuent simultanément sur la pièce à usiner.

Cette approche facilite également le processus de fabrication. En outre, elle réduit la nécessité de transférer les pièces d'une machine à l'autre, ce qui améliore l'efficacité globale. Les tours CNC sont parfaits dans les situations où la précision de la pièce à produire, ainsi que sa forme, sont très complexes.

Dans les secteurs de l'aérospatiale, de l'automobile et de la fabrication d'appareils médicaux, les tours CNC sont utilisés pour produire des pièces présentant des niveaux de tolérance élevés. Les avantages, tels que la répétabilité et la précision, rendent les tours CNC essentiels dans ces secteurs.

4. Tours d'établi

Les tours d'établi sont polyvalents et servent à découper un large éventail de composants. Ils sont également utilisés lorsque l'espace de travail est limité et que le travail de coupe doit être précis. Ils sont plus petits et plus légers que les grands tours industriels. En outre, ils peuvent être facilement montés sur un établi ou un support. Les tours d'établi sont des versions miniatures des tours et peuvent être utilisés dans des applications spécifiques tout comme les tours.

Les tours d'établi ont deux opérations principales : le tournage de précision et l'alésage de précision. Ils peuvent être utilisés pour des travaux nécessitant un toucher délicat et précis. Qu'il s'agisse d'une gondole d'un produit électronique, d'une poignée fine d'un instrument ou même de prototypes, les tours d'établi sont suffisamment précis pour répondre aux exigences et le faire correctement.

Il s'agit notamment de travailler avec de petites pièces et de fournir une tolérance très élevée. Cette capacité est particulièrement importante dans les industries où la qualité des produits dépend de la précision des machines.

Optimiser l'efficacité de l'usinage sur tour

L'optimisation de l'usinage sur tour est donc un ensemble de bonnes pratiques et de techniques d'entretien des tours. Voici quelques stratégies clés :

1. Sélection et entretien des outils

Différents outils de coupe, tels que le carbure pour les opérations à grande vitesse et l'acier rapide pour les opérations générales, doivent être utilisés pour les opérations de tournage. La maintenance est essentielle dans la production. C'est pourquoi il est vital d'utiliser des outils bien affûtés pour obtenir une coupe nette, réduire le temps de cycle et éviter les défauts. Des outils bien entretenus permettent également de réduire la fréquence de remplacement des outils et des machines, ce qui permet de réaliser des économies à long terme. Le contrôle de l'usure des outils et leur remplacement le cas échéant sont essentiels pour assurer l'uniformité des résultats et des niveaux élevés de production dans les processus d'usinage.

2. Configuration de la pièce

Le positionnement correct de la pièce par rapport à l'outil de coupe est essentiel dans les opérations de tournage pour produire des pièces de qualité. La première étape consiste à s'assurer que le poste de travail est bien fixé au mandrin du tour en serrant le levier de serrage pour garantir une prise ferme sur la pièce à usiner afin de réduire les vibrations pendant le tournage, d'améliorer la précision et de réduire les risques de glissement et de blessures. Le moindre écart peut entraîner un broutage qui entrave le processus de finition de la surface et présente un risque plus élevé d'endommager la pièce ou l'outil de coupe. Une attention particulière doit être accordée au serrage afin d'éviter les erreurs telles que l'excentricité, c'est-à-dire le fait que la pièce tourne au mauvais centre.

3. Optimisation des paramètres de coupe

Il est donc très important de trouver les paramètres de coupe corrects qui sont suffisamment efficaces pour maximiser la productivité tout en assurant la durabilité des outils de coupe utilisés dans les processus d'usinage. En choisissant correctement la vitesse de coupe et l'avance, on peut équilibrer le taux d'enlèvement de matière et le taux d'usure de l'outil. Faire tourner l'outil à une vitesse de rotation très élevée n'est pas une bonne chose, car cela provoque une accumulation de chaleur et une friction trop importantes, ce qui entraîne une défaillance précoce de l'outil, tandis qu'une vitesse insuffisante réduit l'efficacité de l'usinage.

4. Liquide de refroidissement et lubrification

Un liquide de refroidissement et un lubrifiant adéquats sont essentiels à l'efficacité et à la durabilité des opérations de tournage. Il est essentiel de choisir le bon type et la bonne quantité pour minimiser la production de chaleur lors de la coupe, car cela élimine la dégradation de l'outil due à la chaleur et à l'utilisation constante. Le liquide de refroidissement permet également de maximiser l'efficacité de la production industrielle grâce à un enlèvement adéquat des copeaux. L'utilisation du liquide de refroidissement est également essentielle pour minimiser l'accumulation de copeaux qui pourrait nuire à l'efficacité de la pièce ou de l'outil.

Conclusion

Tous les tours conçus sont spécialement destinés à effectuer des travaux spécifiques en fonction du type de travaux requis dans les opérations de tournage de pièces de complexité, de volume et de précision différents.

Les tours à moteur - c'est leur flexibilité.

Tours à tourelle - leur capacité à produire des volumes importants.

Tours d'établi - leur capacité à traiter de petites pièces complexes.

Les tours à pinces - c'est un serrage ultra-précis, la connaissance de ces différences est sans doute essentielle pour les fabricants.

En choisissant des tours adaptés à leurs domaines d'application spécifiques, les producteurs de pièces et d'autres produits connexes seront en mesure d'améliorer leurs opérations, d'optimiser leur production et de récolter les avantages inhérents au statut d'entreprises manufacturières bien gérées et très efficaces.