Anteriormente he hablado de varios métodos de conexión de productos, mencionando los snap-fits como un método de conexión común. En el diseño de productos, los snap-fits tienen diversas formas y sirven principalmente para conectar, ajustar y sustituir componentes. Comprender los snap-fits es esencial para los diseñadores de productos. Hoy le ofreceré una introducción detallada a todo lo relacionado con los encajes a presión en el diseño de productos.

Definición de Snap-Fits

El encaje a presión es una estructura de conexión y fijación muy utilizada en el diseño de productos. Suele requerir otra pieza complementaria para lograr el efecto de conexión, y es especialmente común en componentes de plástico.

Ventajas y desventajas de las conexiones a presión

Ventajas

En comparación con otros métodos de conexión, los encajes a presión son una forma económica, eficaz, sencilla y cómoda de conectar piezas de plástico. Las ventajas específicas son:

Económico: Los encajes a presión de plástico pueden moldearse directamente sobre piezas de plástico, eliminando la necesidad de componentes de bloqueo adicionales como tornillos o tuercas durante el montaje, con el consiguiente ahorro de costes.

Efectivo: La resistencia de conexión de los snap-fits puede satisfacer la mayoría de los requisitos de diseño de los productos. En los productos que requieren una mayor resistencia de conexión, los snap-fits pueden utilizarse como conexión auxiliar junto con los tornillos.

Sencillo y cómodo: Con un diseño adecuado, las conexiones a presión pueden permitir un montaje y desmontaje rápidos, y el proceso puede incluso no requerir herramientas adicionales.

Además, las conexiones a presión pueden mantener la integridad estética de la apariencia del producto, por lo que son muy utilizadas en la electrónica de consumo, donde la apariencia es crucial.

Desventajas

Sin embargo, las conexiones a presión también tienen algunas desventajas:

Alto coste de moldeo: Excepto en el caso de cajas especialmente diseñadas (agujero pasante), la formación de encajes a presión en moldes requiere generalmente el diseño de deslizadores o elevadores. El número de estas estructuras de molde puede afectar al coste total del molde.

Requisitos de alta precisión: Los encajes a presión requieren una gran precisión de ajuste. Por lo general, es difícil lograr el ajuste correcto en un molde de prueba, por lo que a menudo se requieren de dos a tres ajustes del molde de prueba.

Dificultad para evaluar la calidad de la conexión: Dado que algunas conexiones a presión no pueden verse desde el exterior tras el montaje, es difícil juzgar eficazmente el estado y el efecto final de la conexión. Esto puede llevar a un montaje incorrecto, comprometiendo la calidad de la conexión.

Fuerza de conexión insuficiente: A menos que el encaje a presión sea suficiente, las conexiones a presión pueden aflojarse fácilmente debido a la deformación de las piezas de plástico. Esto resulta especialmente problemático en productos que deben superar pruebas de caída, en las que las conexiones a presión por sí solas pueden no cumplir los requisitos de la prueba.

Reutilización limitada: Excepto en el caso de los encajes a presión fabricados con materiales muy resistentes o con diseños estructurales especiales, la mayoría de los encajes a presión tienen ciclos de desmontaje limitados. Un desmontaje frecuente puede provocar deformaciones, reduciendo el encaje a presión y la eficacia de la conexión.

Irreversible: Una vez que un encaje a presión se rompe, falla por completo y no puede repararse, lo que puede provocar el desguace de toda la pieza.

Componentes de las conexiones a presión

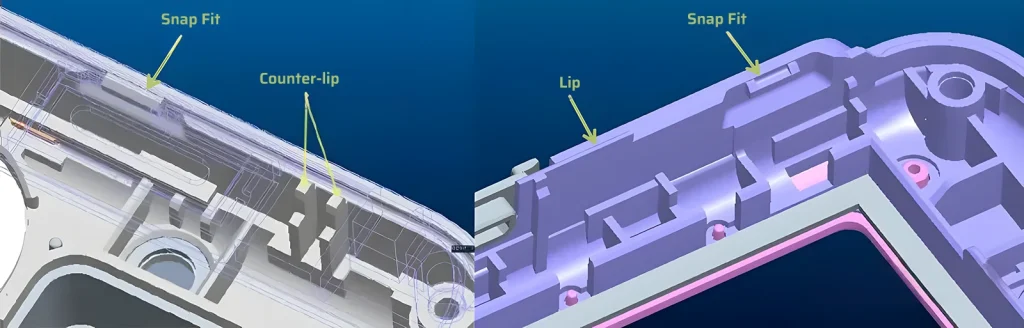

Una conexión a presión requiere dos componentes: la pieza base y la pieza de ensamblaje.

Pieza base

En la mayoría de los casos, la pieza base es más grande, relativamente estacionaria o fija, y puede ser un solo componente o un conjunto. Actúa como referencia para la conexión. Por ejemplo, en los automóviles, la carrocería sirve de pieza base para la mayoría de los componentes del embellecedor que deben ensamblarse.

Pieza de montaje

También puede ser un componente individual o un conjunto, generalmente más pequeño que la pieza base, y puede sujetarse con la mano durante el proceso de montaje. Se mueve durante el montaje y, en última instancia, se conecta con la pieza base.

Tanto si se trata de la pieza base como de la pieza de ensamblaje, las principales áreas funcionales que garantizan la fiabilidad de la conexión a presión se conocen como elementos funcionales de coacción. Existen dos tipos: elementos de posicionamiento y elementos de bloqueo, denominados habitualmente posicionadores y bloqueadores. En el caso de los ensamblajes, se denominan específicamente elementos de posicionamiento y elementos de bloqueo, pero para simplificar, los llamaremos posicionadores y bloqueadores.

Posicionadores

Los posicionadores son elementos de coacción relativamente no flexibles que garantizan un posicionamiento preciso entre la pieza de ensamblaje y la pieza base y proporcionan una resistencia a la separación distinta de la fuerza de bloqueo. Soportan la carga principal durante el proceso de constreñimiento.

Los tipos habituales de posicionadores son: pasadores, pasadores cónicos, guías, cuñas, garras, superficies, bordes, orejetas, resaltes, ranuras, orificios y bisagras vivas.

Cuando una pieza tiene posicionadores, otra pieza tendrá posicionadores correspondientes a juego, formando juntos un par de posicionamiento.

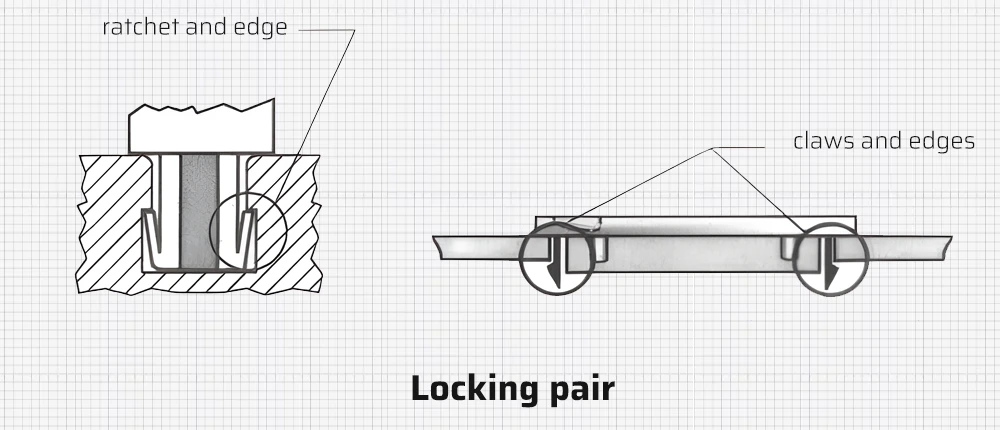

Taquillas

Los bloqueadores son elementos de coacción que se deforman elásticamente durante el montaje y vuelven a su posición original tras el montaje, formando un bloqueo y proporcionando fuerza de sujeción.

Los tipos más comunes de ganchos son: ganchos, garras, anillas, barras de torsión y trinquetes.

Cuando una pieza tiene taquillas, otra pieza tendrá las correspondientes piezas coincidentes. Generalmente, las piezas coincidentes son posicionadores en lugar de otro juego de esclusas, ya que son elementos robustos y no flexibles. Las taquillas y sus piezas coincidentes forman juntas un par de bloqueo.

Todas las taquillas constan de dos elementos principales: el elemento de desviación para el montaje y desmontaje y el elemento de retención que entra en contacto con el elemento de función de montaje.

El tipo de cerradura más común y variado es la de encaje a presión en voladizo, de la que hablaremos en detalle.

Elemento de desviación:

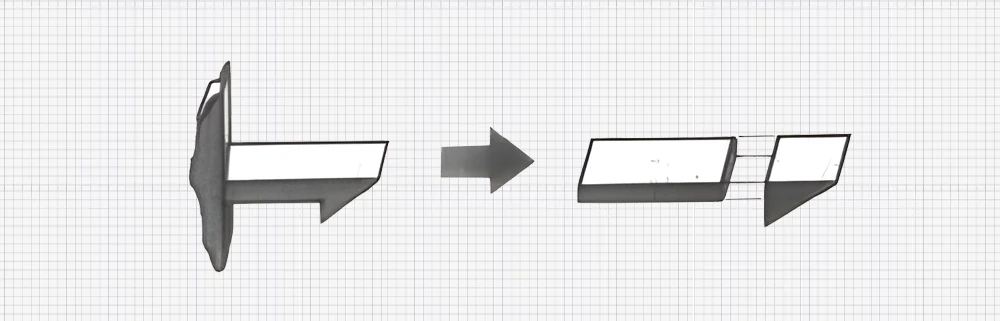

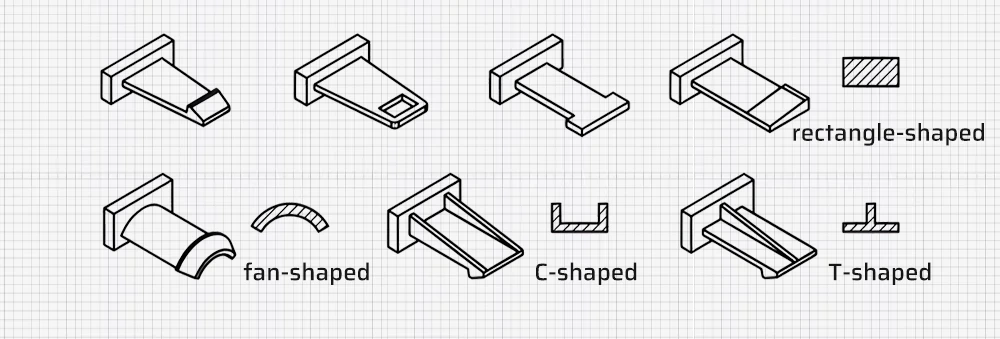

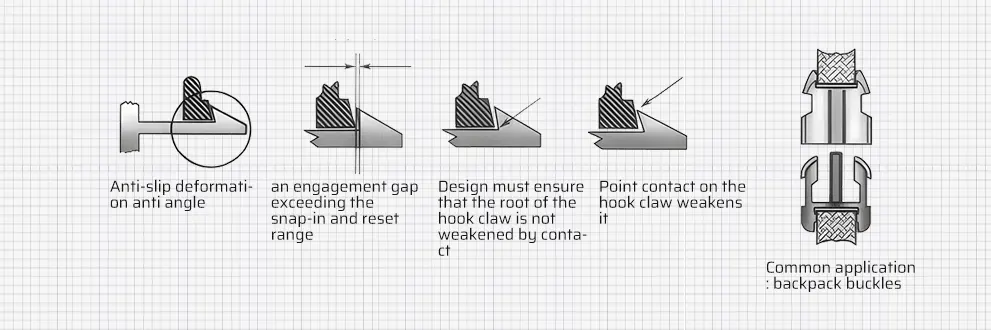

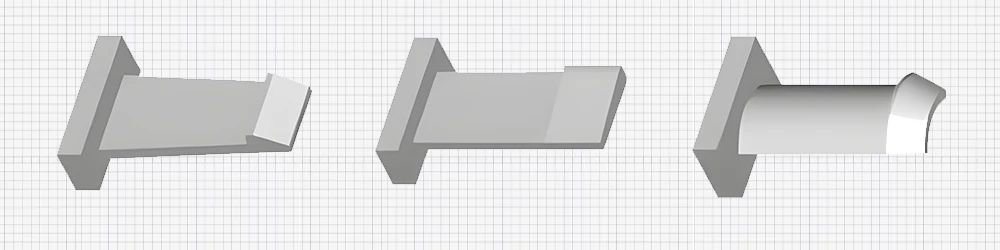

En los encajes en voladizo, el elemento de deflexión suele ser la viga en voladizo. El diseño de la forma y la sección transversal de la viga es flexible, con opciones como rectangular, en forma de abanico, en forma de U o en forma de T. La sección transversal rectangular es la más común, siendo la forma en U y en T variantes destinadas a aumentar el área de la sección transversal de la viga y proporcionar rigidez.

Elemento de retención:

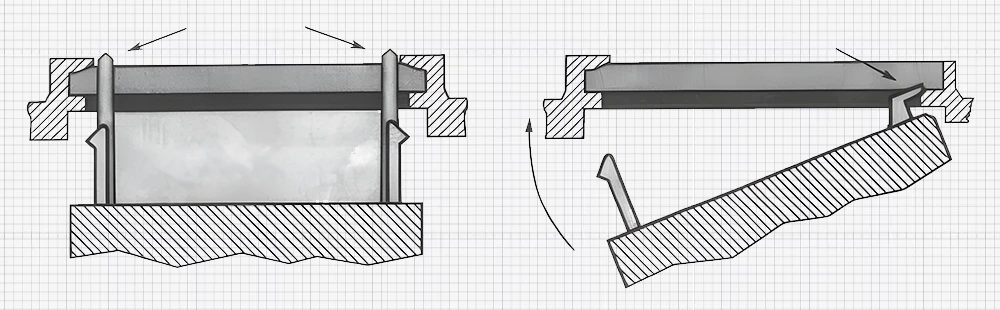

En los encajes a presión en voladizo, la elección del elemento de retención puede ser independiente del propio elemento de deflexión (viga). Los elementos de retención y de deflexión pueden combinarse para satisfacer distintos requisitos. Las formas más comunes son las de tipo gancho y las de tipo manguito.

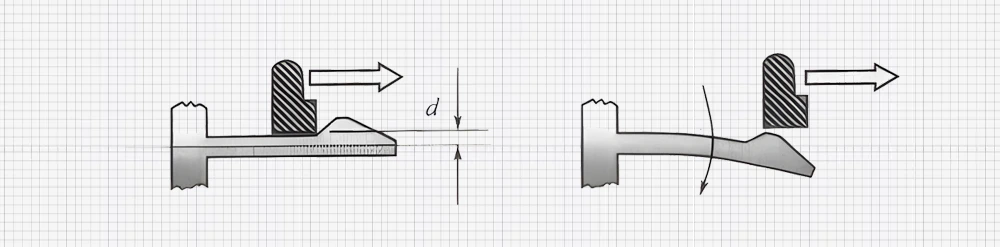

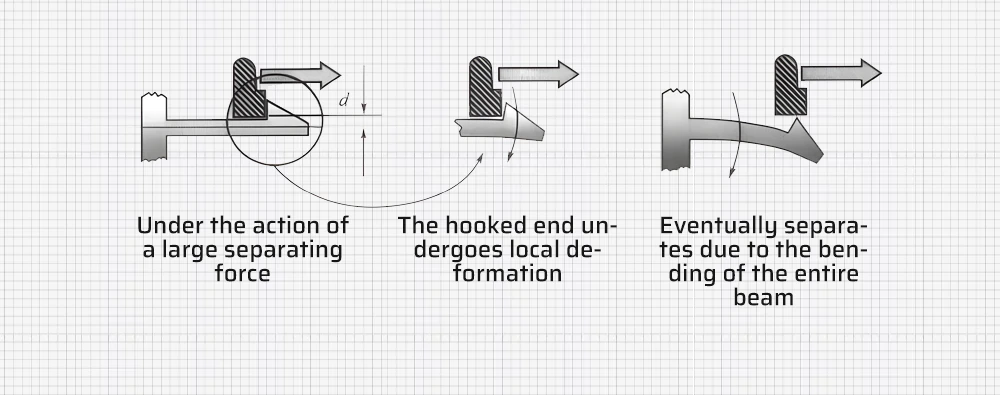

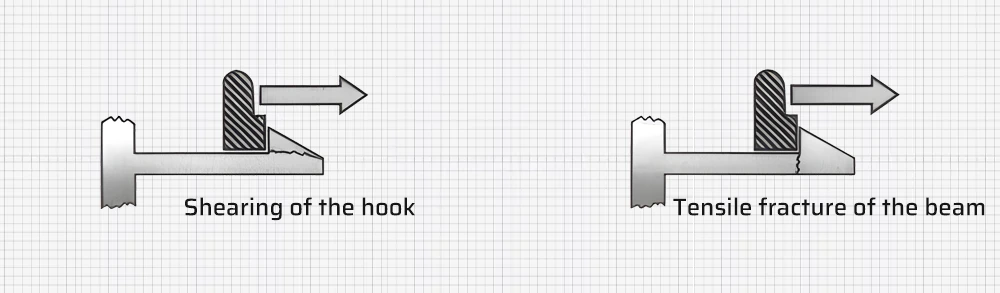

Para los elementos de retención de tipo gancho, una característica única es que cuando una fuerza de separación actúa sobre el casillero, la línea de acción de la fuerza de reacción nunca se alinea con el eje neutro de la viga (eje de simetría). Siempre hay un desplazamiento (d), lo que provoca que la viga se doble bajo una fuerza de separación importante, sobre todo en la dirección más débil de la viga.

Incluso los ganchos con un ángulo de la cara de retención de 90° o cercano a 90° pueden desengancharse bajo una fuerza considerable, y la raíz del elemento de retención puede fracturarse, provocando el fallo.

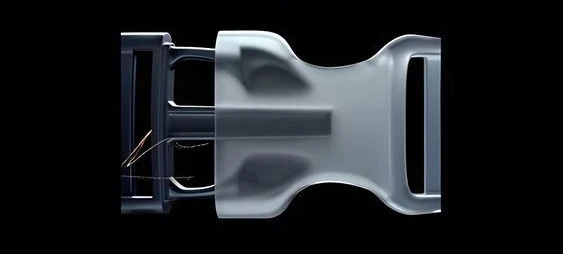

Cuando tanto el gancho como la pieza coincidente tienen ángulos superiores a 90°, la resistencia de retención aumenta significativamente. Este diseño se utiliza normalmente en aplicaciones que requieren una gran resistencia de retención, como las hebillas de las mochilas.

En el caso de los elementos de retención de tipo manguito, los extremos son elementos de marco abierto o de borde. Su característica es que la línea de acción de la fuerza de reacción pasa por el eje neutro de la viga, evitando la fuerza de deflexión y previniendo la flexión de la viga. La fuerza de retención de los elementos de retención en voladizo viene determinada por la resistencia a la tracción y al cizallamiento del material, lo que confiere a los elementos de retención tipo manguito una gran fuerza de retención.

Sin embargo, los elementos de retención tipo manguito tienen un inconveniente: su baja resistencia inherente. Durante el moldeo por inyección, se forma una línea de soldadura en algún punto del manguito (donde se encuentran dos frentes de material fundido), lo que reduce la resistencia estructural en el extremo del elemento de retención.

Medidas de mejora:

Aunque las líneas de soldadura son inevitables, se puede aumentar la resistencia ajustando la estructura de los elementos de retención tipo manguito, como aumentando localmente el grosor o cambiando la posición de la línea de soldadura. Además, redondear las esquinas de concentración de tensiones, añadir material en la parte posterior para convertir los orificios pasantes en ciegos o añadir nervios de refuerzo puede aumentar la resistencia.

Al comprender y utilizar estos elementos de forma eficaz, los diseñadores de productos pueden optimizar las conexiones a presión para diversas aplicaciones.

Tipos de encajes a presión

Los cierres automáticos de plástico pueden clasificarse en función de la dificultad de desmontaje en cierres automáticos desmontables (cierres automáticos vivos) y cierres automáticos no desmontables (cierres automáticos muertos). Los mosquetones desmontables pueden dividirse a su vez en mosquetones fácilmente desmontables y mosquetones difíciles de desmontar.

Encajes a presión fácilmente desmontables: Se trata de conexiones a presión que pueden desmontarse sin necesidad de herramientas.

Fijaciones a presión difíciles de desmontar: Estas conexiones a presión requieren herramientas para su desmontaje.

Ajustes a presión no desmontables: Estas conexiones sólo pueden desmontarse destruyendo las piezas.

Las conexiones a presión de plástico utilizan principalmente las propiedades de deformación elástica y recuperación de los materiales plásticos. La distinción entre estos tres tipos de encajes a presión radica en la dificultad de desenganchar las superficies de encaje del encaje a presión de las superficies de contacto de la pieza base.

Por lo tanto, no se trata únicamente de la cantidad de encaje. Algunos encajes a presión pueden tener un encaje pequeño pero son difíciles o imposibles de desmontar debido a un espacio de deformación limitado. Por el contrario, algunos encajes a presión con un gran enganche pueden tener suficiente espacio de deformación, lo que facilita su desmontaje manual o con herramientas sencillas.

Clasificación por formas

Los encajes a presión pueden clasificarse en encajes a presión en voladizo, encajes a presión de anillo y encajes a presión de bola en función de su forma.

1. Encaje a presión en voladizo:

Estos son los tipos más comunes y utilizados de encajes a presión, con muchas formas evolucionadas a partir de este tipo. Los encajes a presión en voladizo pueden subdividirse en:

Enganches voladizos tipo gancho: El ajuste a presión en voladizo más utilizado, en el que la línea de fuerza tiene un desplazamiento con respecto al eje neutro.

Encaje a presión en voladizo tipo manguito: Menos utilizada, donde la línea de fuerza coincide con el eje neutro.

Encajes a presión en voladizo de forma especial: Utilizados en ocasiones especiales, son conocidos por su alta frecuencia de desmontaje y su larga vida útil.

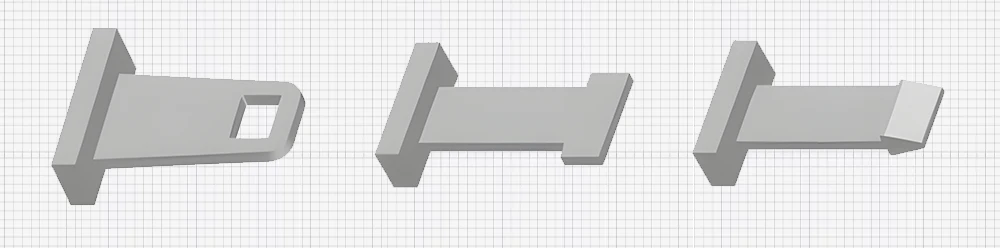

2. Encaje a presión en forma de L/U

Estos dos tipos de encaje a presión reciben su nombre por sus formas distintivas. El encaje a presión en forma de L presenta un pronunciado giro en ángulo recto, mientras que el encaje a presión en forma de U aparece como un semicírculo o arco.

Se utiliza habitualmente en uniones que requieren ángulos o direcciones específicas.

Ajuste a presión anular

Este tipo de cierre a presión se caracteriza por una estructura anular o circular, adecuada para aplicaciones en las que es necesario rodear o asegurar una pieza.

3. Ajuste a presión por torsión

El diseño torsional Snap Fit es muy fácil de usar, ya que permite la conexión o el desmontaje mediante rotación.

En detalle, la parte giratoria del encaje a presión rotativo utiliza un diseño de engranaje preciso para garantizar una rotación suave y estable.

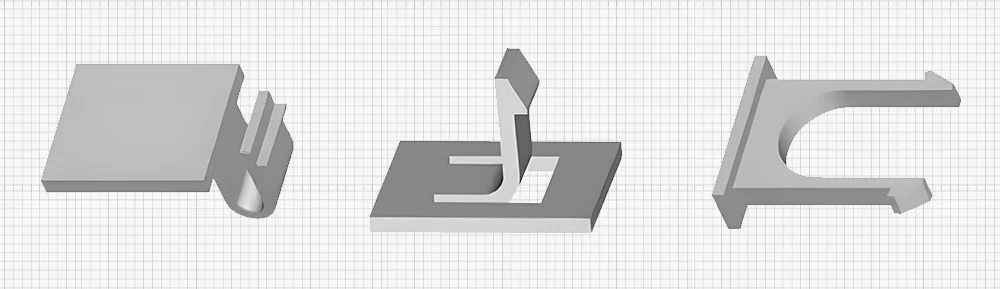

4. Encaje a presión oculto

La característica clave del cierre a presión oculto es su naturaleza escondida, que a menudo no se detecta fácilmente. Se fijan internamente mediante clips de resorte u otros mecanismos, lo que da como resultado un aspecto limpio, adecuado para aplicaciones que requieren un exterior ordenado.

5. Tipo de hebilla de cinturón Ajuste a presión

En los diseños de cinturones, los tipos comunes de hebilla incluyen hebillas planas y hebillas de gancho.

Las hebillas planas tienen un aspecto recto, con una textura sólida, y suelen fijarse con tornillos. Las hebillas de gancho, por su parte, tienen forma de S o de gancho, también se fijan con tornillos, pero son más cómodas y duraderas.

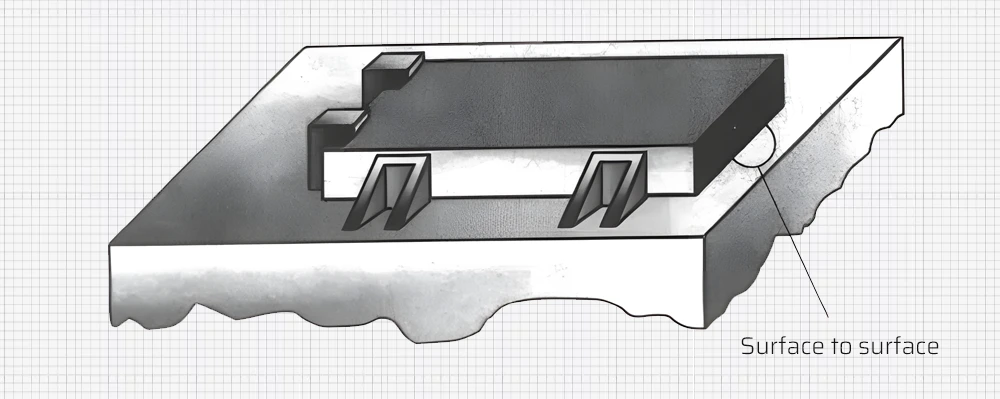

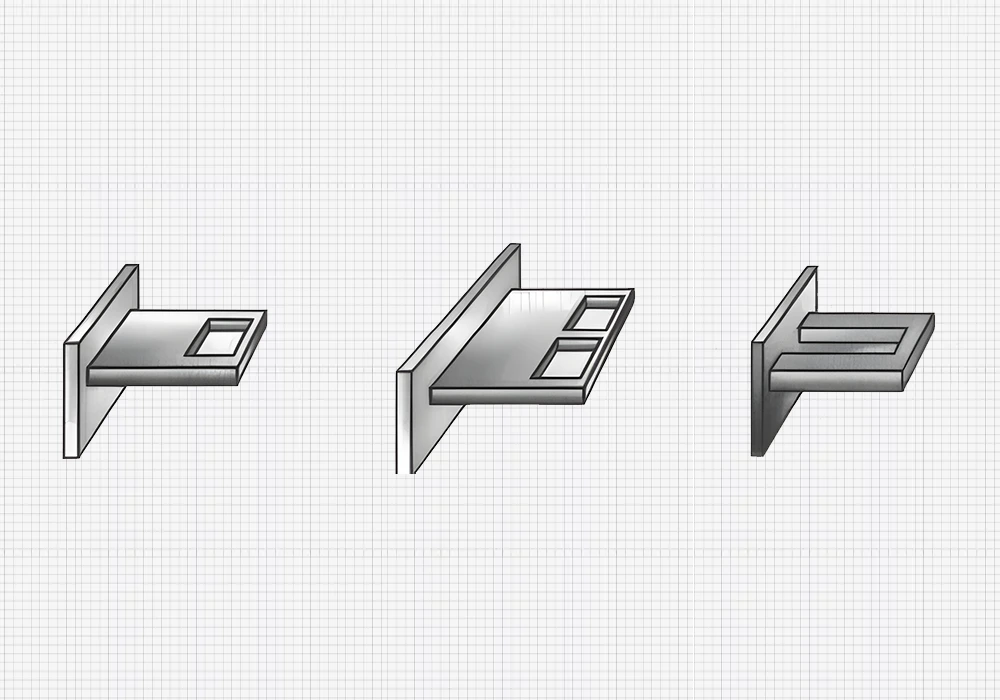

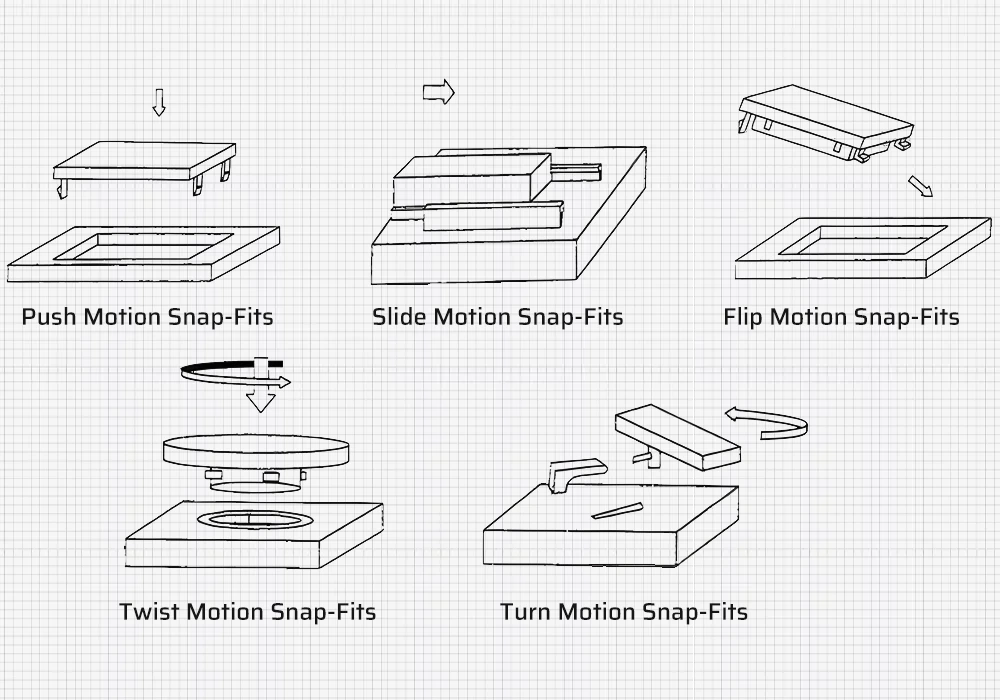

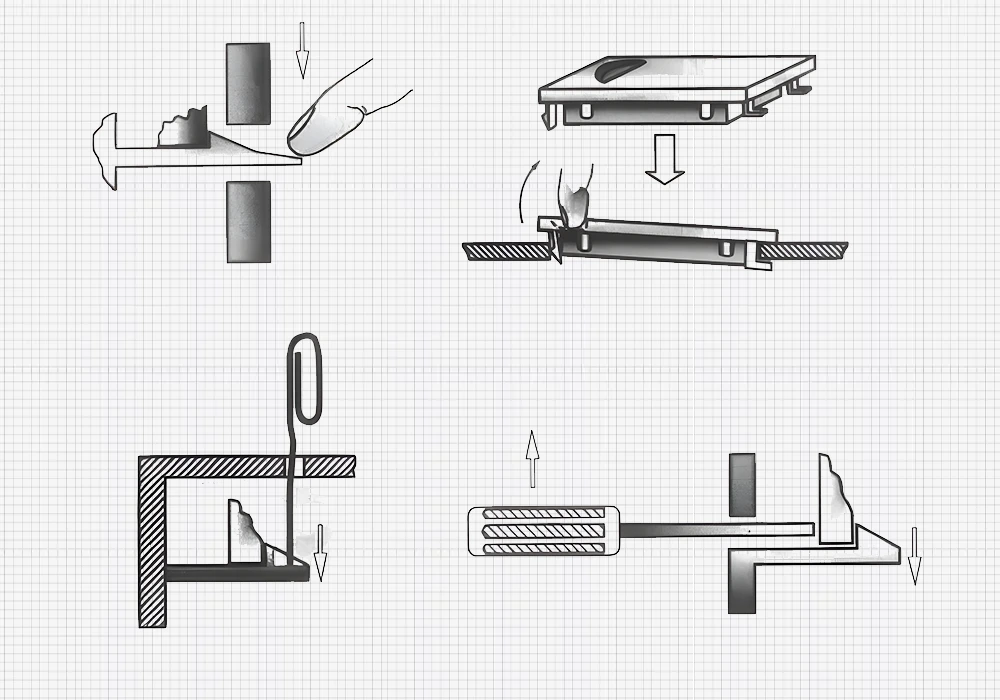

Clasificación por trayectoria de movimiento de montaje

Los encajes a presión también pueden clasificarse en encajes a presión de movimiento lineal y encajes a presión de movimiento rotativo. Los snap-fits de movimiento lineal implican movimientos de empuje o deslizamiento, mientras que los snap-fits de movimiento rotacional implican movimientos de volteo, torsión o giro.

- Encajes a presión con movimiento de empuje: El tiempo de contacto entre la pieza de ensamblaje y la pieza base es relativamente corto antes del bloqueo final (algunos elementos de guiado pueden entrar en contacto antes de que el encaje a presión entre en contacto con la base).

- Movimiento de deslizamiento Snap-Fits: La pieza de ensamblaje permanece en contacto con el cuerpo de coacción mientras realiza el movimiento lineal hasta que se consigue la conexión final.

- Flip Motion Snap-Fits: El elemento de posicionamiento de la pieza de ensamblaje encaja primero con la pieza base, y el encaje inicial se basa en la rotación alrededor del par de posicionamiento inicial, con el encaje final logrado por el elemento de bloqueo.

- Enganches a presión Twist Motion: La pieza de ensamblaje con elementos de coacción axisimétricos se engrana primero con la pieza base con un movimiento lineal, luego gira alrededor del eje, aplicando una fuerza externa al encaje durante el ensamblaje, y completando el engranaje con la estructura de enclavamiento de los elementos de coacción.

- Encaje a presión con movimiento de giro: Se basan en un movimiento de empuje combinado con un encaje a presión en un par de posicionamiento.

Principios del diseño Snap-Fit

El objetivo final del diseño snap-fit es lograr una conexión y fijación satisfactorias entre dos piezas. Para lograrlo, el diseño debe tener en cuenta la fiabilidad de la conexión, la integridad de las restricciones y la coordinación del ensamblaje, que son requisitos cruciales para el éxito de una conexión snap-fit. Otras consideraciones son fabricabilidad y la rentabilidad.

1. Fiabilidad de la conexión

La fiabilidad de la conexión es el criterio de diseño más crítico en el diseño de encaje a presión, generalmente considerado desde los siguientes aspectos:

- La conexión cumple las expectativas funcionales.

- La fuerza de la conexión es suficiente.

- La conexión permanece intacta, no se afloja, no se rompe y no produce ruidos durante el uso por parte del usuario.

- Puede adaptarse a la deformación o fluencia del producto causada por factores ambientales durante su uso.

- Garantiza que el desmontaje para el mantenimiento sea coherente con las expectativas de diseño.

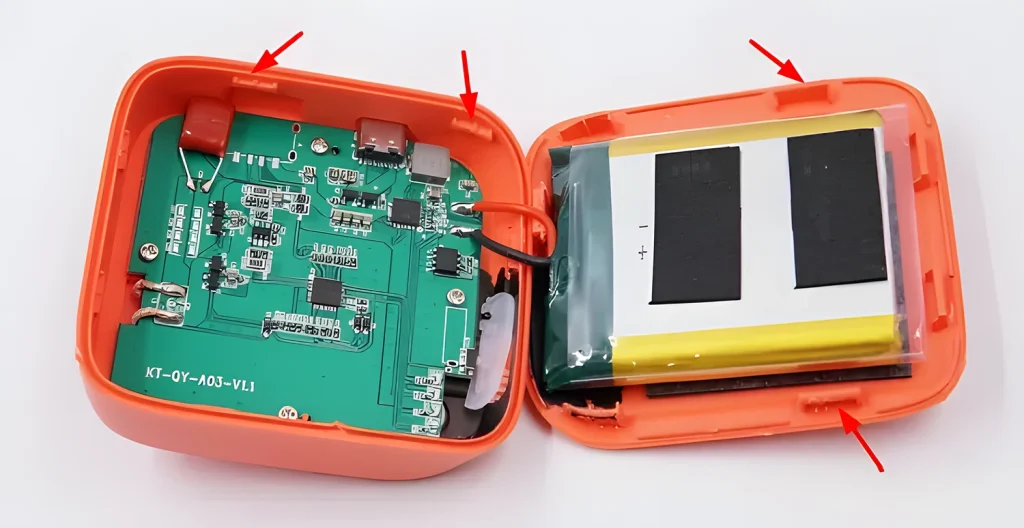

En el diseño de productos, el nivel requerido de fiabilidad de la conexión se elige en función del posicionamiento del producto, la funcionalidad de los componentes y el coste. No todos los diseños necesitan cumplir todos los requisitos anteriores. Por ejemplo, si un diseño no requiere un desmontaje o mantenimiento frecuentes, puede bastar con cumplir los tres primeros puntos. Sin embargo, si se necesita un desmontaje frecuente, el cierre a presión debe mantener la funcionalidad tras el desmontaje, lo que influye en la elección del tipo de cierre a presión o en los parámetros específicos del diseño. Por ejemplo, los diseños de las tapas de las pilas difieren entre los bancos de alimentación y los mandos a distancia.

2. Integridad de las restricciones

Durante el ensamblaje o el desensamblaje de piezas de encaje a presión, debe controlarse el movimiento de la pieza de ensamblaje con respecto a la pieza base. Sin restricciones, el estado final de la pieza de ensamblaje sería incierto e inestable. Las restricciones garantizan que la pieza de ensamblaje se mueva correctamente con respecto a la pieza base.

La integridad de las restricciones implica tanto el posicionamiento como el bloqueo. Si el bloqueo es el objetivo final de la conexión a presión, entonces las restricciones son los requisitos fundamentales para lograr este objetivo.

Entre los elementos de bloqueo más comunes se encuentran los ganchos, las garras, los anillos, las barras de torsión y los trinquetes. Estos elementos de bloqueo y sus piezas de acoplamiento forman pares de bloqueo.

Los elementos de posicionamiento comunes incluyen pasadores, pasadores cónicos, guías, cuñas, garras, superficies, bordes, orejetas, resaltes, ranuras, orificios y bisagras vivas. Estos elementos de posicionamiento y sus piezas de acoplamiento forman pares de posicionamiento.

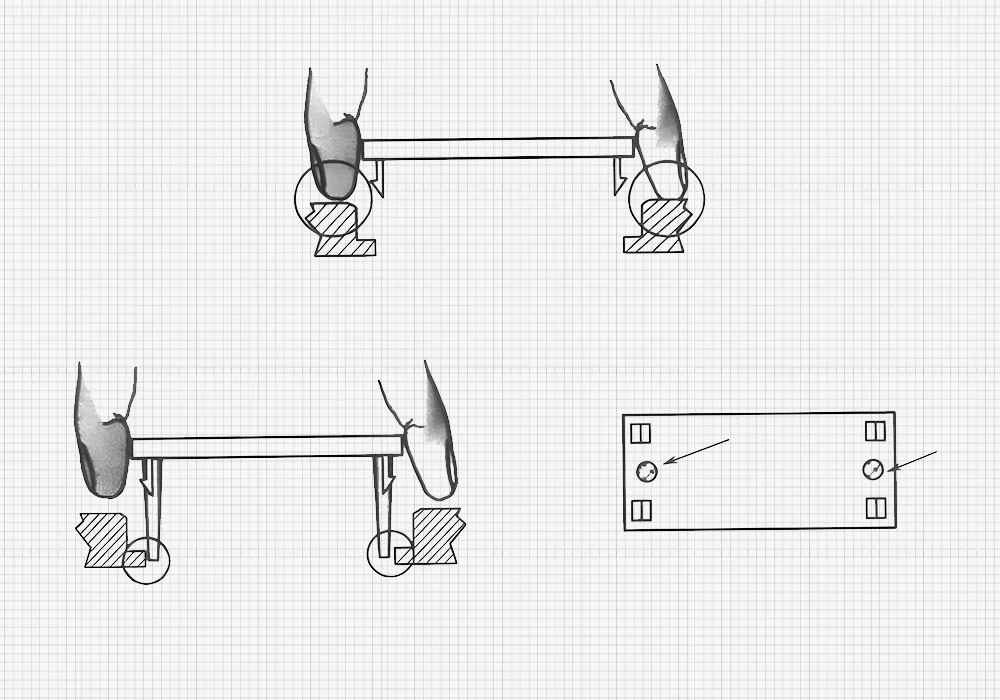

La sección anterior introdujo ampliamente los pares de bloqueo utilizando como ejemplo los encajes a presión en voladizo. Aquí, trataremos más a fondo los pares de posicionamiento.

Una buena estructura de conexión debe primero guiar, luego posicionar y finalmente conectar y asegurar. Esta secuencia también debería aplicarse a las conexiones a presión.

Ventajas del diseño de estructuras de posicionamiento a presión:

- Las estructuras de posicionamiento guían el montaje, facilitando el ensamblaje.

- Determinan la posición única de montaje, evitando un montaje incorrecto que podría dañar el encaje a presión.

- Mejoran la precisión de ajuste del encaje a presión, aumentando así la resistencia de la conexión.

- Resisten las fuerzas de separación en determinadas direcciones, mejorando así la resistencia de la conexión a presión.

Las estructuras de posicionamiento suelen existir en las piezas de dos maneras:

- Estructuras inherentes a la propia pieza que proporcionan funciones de posicionamiento local, como bordes y superficies. Estas estructuras de posicionamiento inherentes suelen tener poca precisión y dificultan el control y el ajuste fino de las dimensiones.

- Estructuras especialmente diseñadas para funciones de posicionamiento específicas, como salientes, columnas, orificios, guías y bisagras. Estas estructuras tienen una mayor precisión y permiten un control dimensional y un ajuste más sencillos.

En el diseño de las restricciones, lo ideal es una restricción completa, pero el diseño práctico hace hincapié en una restricción adecuada, minimizando la falta de restricción y el exceso de restricción.

3. Coordinación del montaje

La coordinación del montaje tiene en cuenta si la base de encaje a presión está diseñada para un montaje manual o mecánico. Actualmente, la mayoría de los diseños se basan en el montaje manual. Por lo tanto, en el proceso de diseño, además de considerar el espacio de movimiento de la propia base snap-fit, también debe tenerse en cuenta el espacio para la operación humana (ergonomía).

Por ejemplo, durante el montaje, el operario debe tener un cierto campo de visión. Si es inevitable, deben preverse estructuras de guía.

Para los encajes a presión que necesitan un desmontaje frecuente, debe haber espacio suficiente para su manejo (espacio para los dedos, espacio para la herramienta), y la fuerza de accionamiento debe cumplir los requisitos ergonómicos.

4. Fabricabilidad y coste

- Para evitar una complejidad innecesaria, los diseños de encaje a presión deben considerar la posibilidad de evitar la necesidad de mecanismos de tracción lateral del núcleo. Convierta las estructuras que requieren tirado lateral del núcleo en otras que no lo requieran, reduciendo así los costes del molde.

- Si el encaje a presión está moldeado con expulsión acodada, compruebe si hay alguna interferencia durante el proceso de expulsión acodada. La cabeza del eyector acodado no puede estar inclinada (el ángulo de la superficie superior con la dirección de eyección debe ser superior a 90°); de lo contrario, el eyector acodado no podrá salir suavemente.

- Si el ángulo de la superficie superior con la dirección de expulsión es inferior a 90°, pueden utilizarse los tres métodos de expulsión siguientes, pero éstos aumentan la complejidad y el coste del molde:a) Estructura de expulsión en ángulo de dos etapas b) Estructura deslizante interior c) Estructura de expulsión deslizante

Casos prácticos de diseño de productos Snap-Fit

01 KEEPY

KEEPY es un asistente antipérdida, en el que cada producto está marcado con un código QR y un código de identificación únicos, y equipado con una aplicación específica.

La etiqueta está diseñada para ser duradera, capaz de soportar condiciones meteorológicas y ambientales extremas.

La tecnología de marcado por láser garantiza la legibilidad y la resistencia al desgaste de las impresiones superficiales. Fabricada con materiales reciclables, es más respetuosa con el medio ambiente.

Cada etiqueta está marcada con un código QR único, que permite gestionar la información de contacto con un simple escaneado.

En caso de pérdida o emergencia, se puede recuperar rápidamente información importante sobre el propietario o el artículo adjunto.

Un hueco en el lateral, provisto de un cierre a presión, permite colgarla en varios lugares.

02 Reloj normal

El diseñador se propuso rediseñar el reloj para mejorar la experiencia del usuario.

En lugar de centrarse en la diferenciación, el diseñador reimaginó la pantalla.

La pantalla está diseñada como un cuadrado para maximizar la visualización de la información.

Su forma suave facilita la interacción y el tacto.

La pantalla tiene una forma ligeramente cóncava, lo que proporciona una experiencia táctil al tocarla y desplazarse por ella.

La correa de silicona está montada con una estructura de encaje a presión, lo que facilita el montaje.

Los sensores de temperatura y frecuencia cardiaca se encuentran en la parte posterior.

La correa se fija a la muñeca con imanes, lo que garantiza un ajuste perfecto.

03 Mosquetón urbano binario

Este mosquetón está diseñado para diversos usos urbanos, inspirado en la acción de chasquear el pulgar al utilizar un mechero, y se bloquea fácilmente.

Fabricada en aluminio con un acabado anodizado y recubierto de polvo, su tacto es de primera calidad.

04 Altavoz Bluetooth portátil para la gestión del tiempo

Se trata de un altavoz Bluetooth retro, delicado y compacto, cómodo de transportar. La cubierta frontal puede cambiarse para adaptarse a diferentes escenarios.

Para su uso en el escritorio, el panel frontal funciona como un gestor del tiempo, integrando los conceptos de gestión del tiempo con un rendimiento estable y un bajo consumo de energía para mejorar la eficacia y la concentración.

Para los momentos de ocio, el panel frontal cuenta con iluminación ambiental, que añade al ambiente efectos de luz cálida.

Gracias a su portabilidad, este altavoz se puede llevar al aire libre, de excursión o de acampada, proporcionándole iluminación.

05 Circulab

Se trata de un secador modular.

Cada pieza puede utilizarse individualmente o combinarse para crear diferentes productos.

Al cambiar la carcasa y retirar el componente calefactor, el ventilador del secador de pelo se convierte en un ventilador de circulación de aire.

El cubo de la batería del circulador de aire puede convertirse en la base de una herramienta de estilismo.

El depósito de agua del moldeador puede utilizarse como recipiente para un irrigador bucal o un humidificador.

La parte superior del humidificador puede convertirse en la boquilla del secador de pelo.

Mientras siga siendo funcional, forma un ciclo casi infinito, sirviendo para múltiples propósitos.