En el diseño de productos, los detalles determinan a menudo el éxito o el fracaso de un producto. La modificación de las esquinas, un elemento de diseño aparentemente pequeño, desempeña en realidad un papel crucial. Las modificaciones de esquinas más utilizadas se dividen en fileteado y biselado.

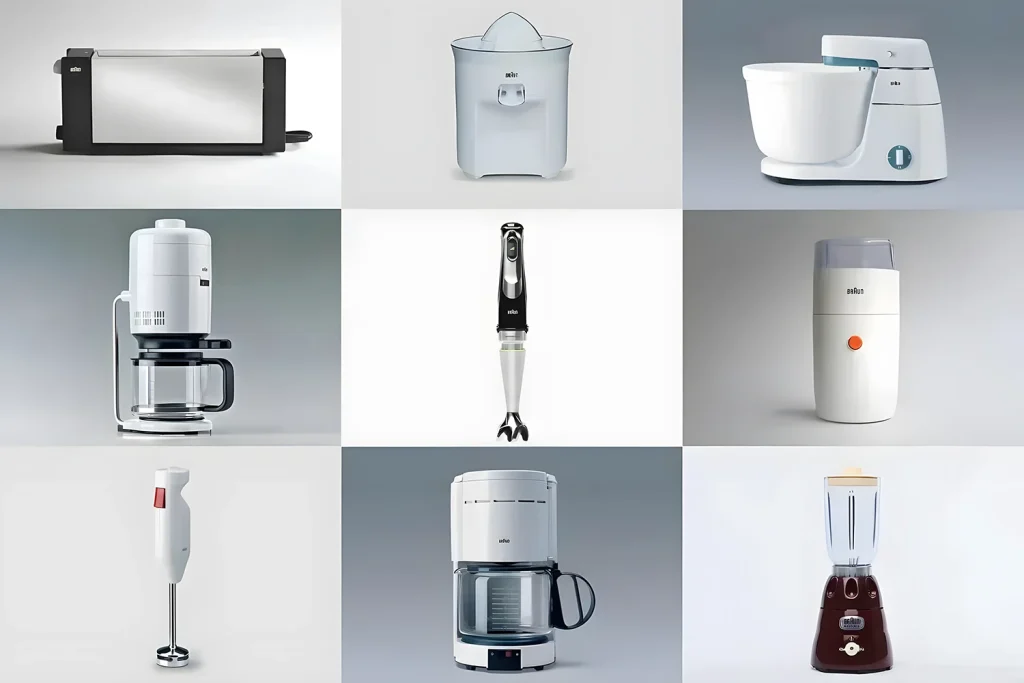

El diseño de filetes y chaflanes es una de las habilidades esenciales para los diseñadores de productos. En comparación con las esquinas afiladas, los diseños de filete y chaflán son más fáciles de usar, visualmente más suaves y más capaces de mostrar la sencillez y la belleza de un producto. Además, el uso creativo del redondeo y el chaflán puede hacer que su producto destaque.

Hoy vamos a hablar de los filetes y chaflanes en el diseño de productos, con un montón de imágenes de filetes adjuntas al final del artículo.

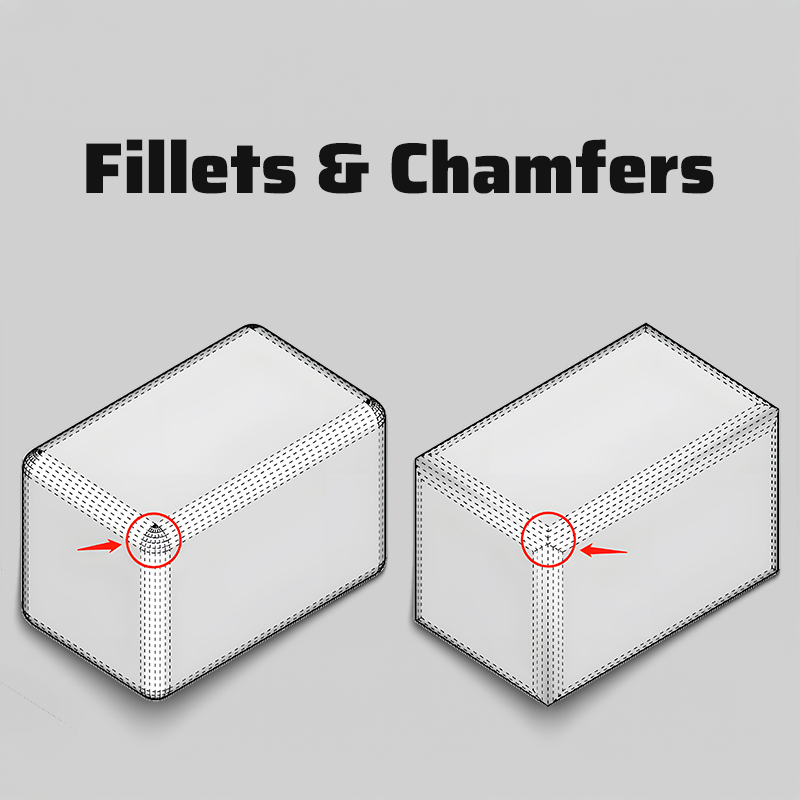

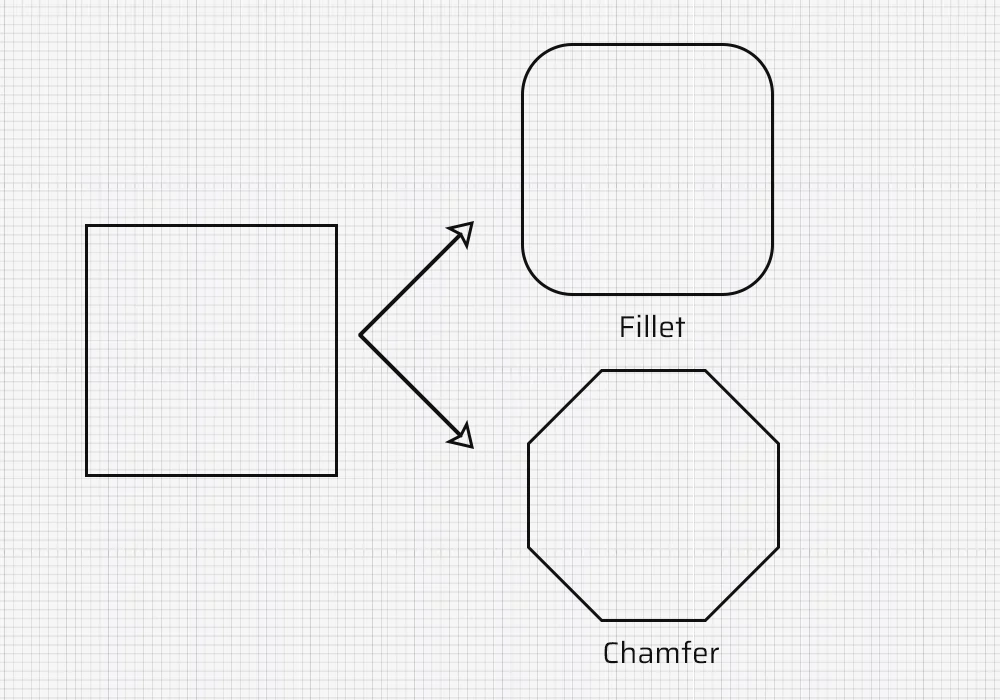

¿Qué son los filetes y los chaflanes?

El fileteado consiste en unir dos superficies curvas de una pieza con una superficie circular tangente. El filete estándar suele representarse con un valor de radio R para indicar su tamaño.

El chaflán consiste en unir dos superficies curvas de una pieza con una superficie en ángulo. El chaflán estándar suele representarse mediante un valor de distancia C para indicar su tamaño, siendo el ángulo estándar de 45°.

En el diseño de productos, ambos son el proceso de cortar un borde biselado en las esquinas o bordes de un objeto. Esta transición biselada puede ser recta o curva, según los requisitos del diseño y los fines funcionales.

Funciones de los chaflanes y filetes en los productos

Seguridad:

Los chaflanes y los filetes pueden reducir la agudeza de los bordes de los productos, evitando que los usuarios se lesionen durante su uso. Esto es especialmente importante en el diseño de dispositivos portátiles o juguetes infantiles.

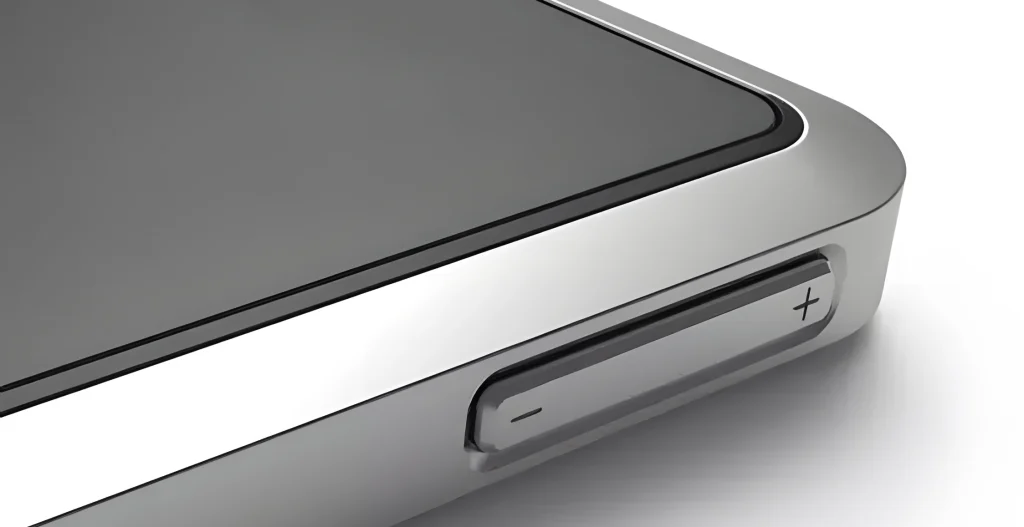

Estética:

Un biselado o fileteado adecuado puede mejorar el aspecto del producto, suavizando sus líneas.

Ergonomía:

En el diseño de dispositivos o herramientas manuales, los chaflanes o filetes pueden mejorar el agarre, facilitando el manejo del producto y mejorando la experiencia del usuario.

Durabilidad:

Los chaflanes y los filetes ayudan a reducir la concentración de tensiones, disminuyendo así la probabilidad de rotura del material en estas zonas y alargando la vida útil del producto.

Simplificar el montaje:

Cuando las distintas piezas de un producto tienen que encajar, los chaflanes y filetes pueden actuar como guías, ayudando a que las piezas se alineen correctamente, simplificando el proceso de montaje y aumentando la eficacia de la producción.

Coherencia en el lenguaje de diseño:

Los chaflanes y los filetes pueden formar parte de los elementos de diseño, creando un estilo unificado con otras características como esquinas redondeadas y curvas, mejorando el reconocimiento de marca del producto.

Diferencias entre filetes y chaflanes

Tanto los filetes como los chaflanes pueden utilizarse para embotar bordes afilados o crear una transición gradual entre dos superficies contiguas. En este sentido, son intercambiables. Sin embargo, en muchas aplicaciones, existen diferencias claras entre los filetes y los chaflanes.

1. Métodos de procesamiento

Para el mecanizado estándar, los filetes verticales interiores y exteriores pueden procesarse fácilmente, mientras que los chaflanes interiores no. Los filetes requieren herramientas específicas para conseguir distintos tamaños de radio (es una buena práctica tener un radio de filete mayor que el radio de la herramienta en el proceso de mecanizado). En cambio, los chaflanes no necesitan herramientas de tamaño específico; se pueden hacer chaflanes de distintos tamaños controlando la profundidad de corte.

Los filetes horizontales interiores y exteriores requieren más tiempo de procesamiento (a menos que se utilicen herramientas especiales para filetes), mientras que el biselado requiere mucho menos tiempo.

Es importante señalar que para el mecanizado CNC, el tiempo de procesamiento de los filetes y los chaflanes es comparable.

2. Funcionalidad

Tanto los filetes como los chaflanes pueden reducir la concentración de tensiones y optimizar el flujo. Sin embargo, los filetes proporcionan una transición continua, mientras que los chaflanes proporcionan una transición lineal, dejando un borde tras el chaflanado. En comparación con los chaflanes, los filetes ofrecen una menor concentración de tensiones y una menor resistencia al flujo, por lo que son preferibles en piezas de plástico a menos que los bordes del chaflán se fileteen más.

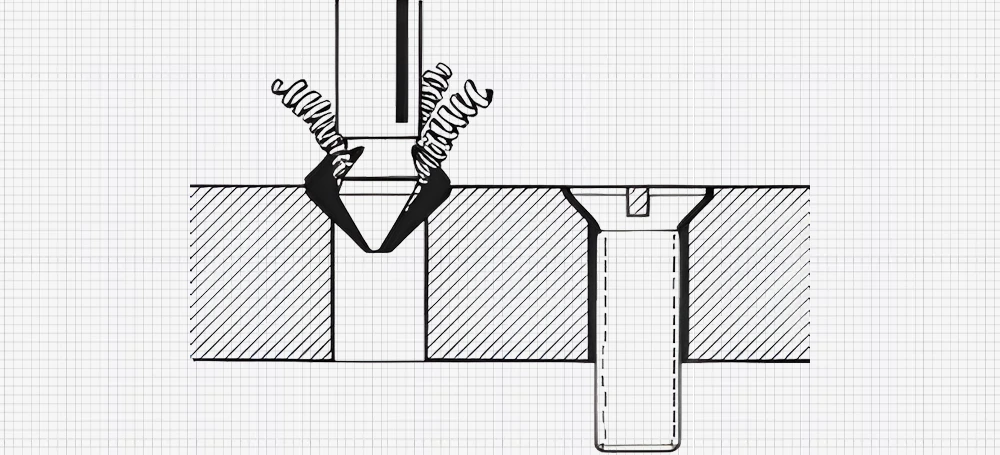

Sin embargo, si su diseño implica orificios para tornillos, orificios de localización o pasadores de localización, utilizar filetes no es una buena opción. En comparación con los filetes, los chaflanes con bordes más pequeños y afilados pueden ayudar a desplazarse por el orificio con mayor suavidad, facilitando el montaje.

Además, los chaflanes pueden crear avellanadores cónicosque los filetes no pueden.

3. Estética

Desde un punto de vista estético, los filetes suelen preferirse en el diseño industrial por sus características visualmente agradables. Los filetes son suaves y cómodos, dan sensación de seguridad y cercanía. Por el contrario, los chaflanes dan una sensación afilada y agresiva. Los productos de consumo rara vez utilizan grandes chaflanes, pero los chaflanes pueden crear un aspecto único en ciertos detalles, añadiendo el toque final.

Dependiendo de los requisitos de diseño, puede utilizar tanto filetes como chaflanes en los bordes exteriores. Si el aspecto no es importante, como en las piezas mecanizadas de metal, puede optar por chaflanes sencillos para embotar los bordes afilados, reduciendo el coste de la pieza.

Por otro lado, si la estética es importante y los filetes son necesarios, debe tener en cuenta el tamaño del radio del filete interior. Si el radio es demasiado pequeño, puede necesitar procesos más costosos y que requieren más tiempo, como la electroerosión o el corte por hilo. Los radios más grandes son más fáciles de procesar (se pueden utilizar herramientas más grandes, lo que reduce el tiempo de mecanizado y aumenta la profundidad de mecanizado).

Factores a tener en cuenta al elegir entre filetes y chaflanes

Los ingenieros de estructuras se encuentran a menudo en una situación de incertidumbre a la hora de decidir si utilizar filetes o chaflanes en sus diseños. Para evitar esta confusión, conviene tener en cuenta los siguientes puntos:

Para piezas mecanizadas

Tiempo y coste de tramitación

Si el objetivo es simplemente embotar los bordes afilados para evitar lesiones, los chaflanes son una mejor opción, ya que requieren menos tiempo y son más rentables. Sin embargo, si se utiliza el mecanizado CNC en lugar del fresado tradicional, no hay una diferencia de tiempo significativa entre los filetes y los chaflanes; la única diferencia de tiempo se debe a los cambios de herramienta.

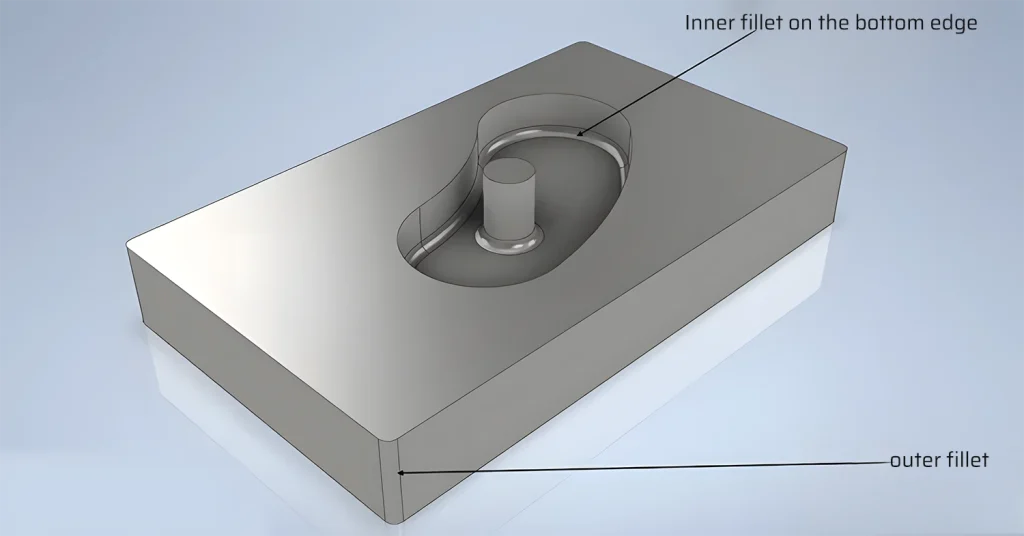

Para cantos como éstos (filetes cóncavos), es especialmente difícil fabricarlos con máquinas CNC porque requieren herramientas especializadas como fresas de punta esférica, que son frágiles y cortan a velocidades más lentas. Esto aumenta los costes de fabricación, por lo que es mejor evitar los filetes en este tipo de bordes. Si los filetes son necesarios, deben ser lo más grandes posible.

Cobertura del revestimiento

Los filetes son más fáciles de cubrir con revestimientos que los chaflanes. Esto se debe a que los filetes hacen una transición suave y tangencial a las superficies adyacentes, lo que permite que las piezas se adhieran a revestimientos más gruesos y uniformes en comparación con los bordes de los chaflanes.

Concentración del estrés

Si el objetivo del diseño es reducir la concentración de tensiones, los filetes son una mejor opción. Los filetes distribuyen la tensión sobre una superficie mayor en comparación con los chaflanes del mismo tamaño.

Agujeros o clavijas

Para orificios de tornillos, orificios de localización o pasadores de localización, biselar los bordes es una mejor opción.

Para piezas de plástico

Las piezas de plástico se moldean de forma diferente a las piezas mecanizadas, y su diseño tiende a favorecer los filetes con chaflanes utilizados para fines específicos (como detalles estéticos o guía estructural). Las ventajas de los filetes en las piezas de plástico incluyen:

Fluidez

En el proceso de moldeo por inyección, la fluidez de la resina fundida es crucial. Los filetes ofrecen menos resistencia al flujo y los filetes más grandes facilitan el llenado. Las esquinas afiladas del diseño original pueden provocar el atrapamiento de aire debido a los vórtices durante la inyección, lo que conduce a un sobrecalentamiento localizado y a la aparición de quemaduras. La optimización con radios más grandes garantiza un flujo suave del plástico fundido.

Resistencia de las piezas de plástico

Cuando el polímero fundido fluye sobre bordes afilados, provoca un cizallamiento que rompe las cadenas de polímero. Las cadenas de polímero más cortas dan lugar a un peso molecular medio más bajo, lo que reduce la resistencia y el rendimiento de la pieza de plástico. Añadir incluso pequeños radios ayuda al flujo y evita el cizallamiento.

Concentración del estrés

El fallo por fatiga se produce por la propagación de grietas, principalmente en los puntos de concentración de tensiones y en la superficie de los componentes. En los lugares donde las dimensiones de la sección transversal cambian bruscamente, como las esquinas, deben utilizarse filetes suficientemente grandes. Como se muestra en la curva relacionada, el factor de concentración de tensiones efectivo disminuye rápidamente al aumentar el radio. Los filetes ayudan a distribuir la tensión sobre una superficie mayor, evitando la deformación rápida o el agrietamiento de las piezas sometidas a tensión. Esto es especialmente cierto para materiales como policarbonato, que son propensos al agrietamiento por tensión si las condiciones de moldeo son inadecuadas o la estructura de la pieza no es razonable.

Facilidad de procesamiento del molde y mayor resistencia del molde

El diseño de filetes en las piezas de plástico aumenta la resistencia del molde, ya que las piezas del molde correspondientes también tendrán filetes. Esto evita el agrietamiento debido a la concentración de tensiones durante el enfriamiento o el uso, aumentando así la resistencia del molde.

Tasa de desgaste del electrodo reducida

En el procesado de moldes, para zonas como las esquinas muertas (donde las herramientas no llegan), se utiliza el mecanizado por descarga eléctrica (EDM), que requiere electrodos (comúnmente conocidos como herramientas de cobre). Las esquinas y bordes afilados de los electrodos se desgastan más rápido durante la descarga que las zonas planas. Como resultado, las esquinas muertas mecanizadas reales tienen pequeños filetes (alrededor de 0,2), que difieren del diseño. Esto debe tenerse en cuenta para garantizar que la estructura no se vea afectada. Si las piezas de plástico tienen filetes diseñados en las esquinas muertas, se reduce el desgaste de los electrodos y los filetes mecanizados finales se ajustan al diseño.

Principio de diseño del filete

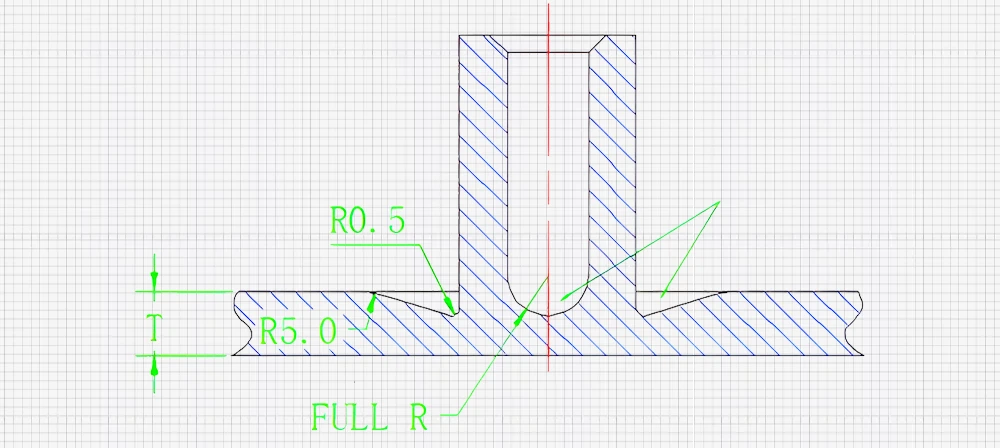

1. Garantizar un espesor de pared uniforme en las esquinas

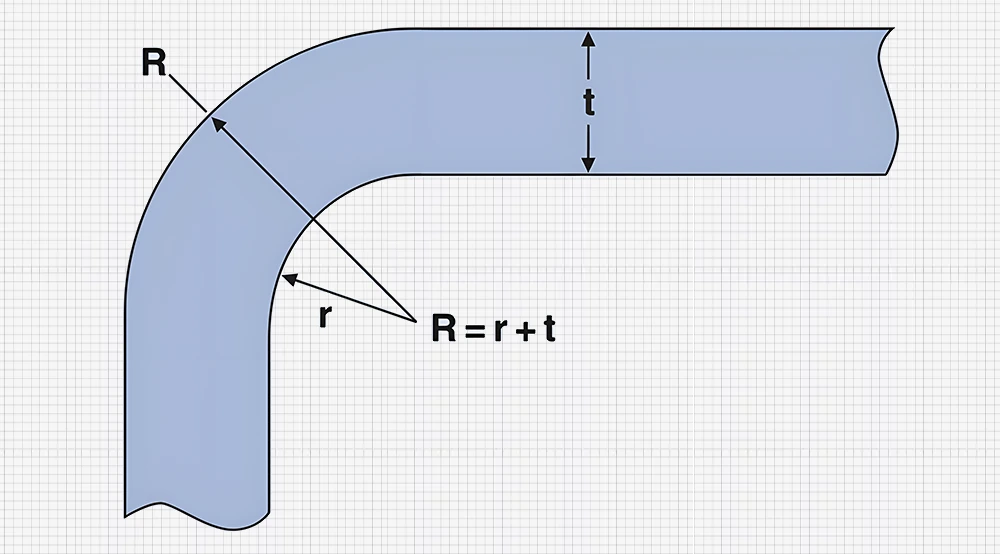

Para mantener un espesor de pared uniforme, el radio exterior 𝑅R en las esquinas debe ser igual al radio interior 𝑟r más el grosor de la pared 𝑡t. Se recomienda que el radio interior mínimo no sea inferior a 0,5 mm. En el caso de los chaflanes, para mantener un espesor de pared absolutamente uniforme, el chaflán exterior debe estar desplazado respecto al espesor de pared 𝑡t para formar el chaflán interior.

2. Facilitar el procesamiento de moldes con el diseño de filetes

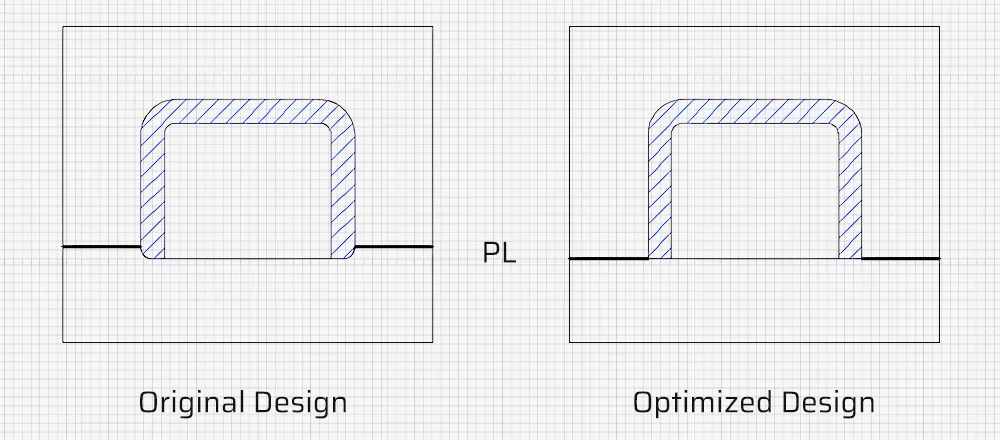

Los filetes en las líneas de partición complican la configuración del molde. En el fileteado de la línea de apertura, la cavidad debe transferirse a la otra mitad del molde, lo que aumenta los costes de mecanizado y puede crear líneas de apertura que afecten al aspecto de la pieza de plástico. Por lo tanto, a menos que sea necesario, deben evitarse los filetes en las líneas de apertura.

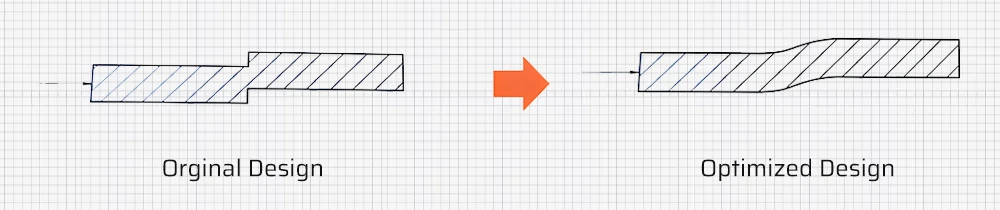

En la siguiente imagen, la superficie de separación del diseño original con pequeños filetes complica el procesado y el pulido posterior. El diseño optimizado elimina los filetes de la superficie de separación.

Además, cada vez que las cavidades del molde y los núcleos se unen para formar agujeros u otras características en las piezas, surgen estos problemas y deben tenerse en cuenta en el diseño.

3. Evitar defectos visuales en piezas de plástico con el diseño de filetes

En el caso de elementos estructurales internos como costillas, salientes de tornillos y broches conectados a las paredes principales, los filetes deben considerarse cuidadosamente. Los filetes en estas zonas pueden causar un engrosamiento localizado del material, lo que provocaría marcas de hundimiento en la superficie. Si los filetes son necesarios para la resistencia, el material debe reducirse primero antes de filetear. Por ejemplo, un método típico para reducir el material en los resaltes de los tornillos es crear una forma de "cráter".

4. Operaciones de software para el diseño de filetes

1). Añadir filetes en último lugar en el diseño estructural

- Beneficio 1: Mejora la velocidad general de modelado en el software.

- Beneficio 2: Evita la molestia de retirar los filetes durante la creación del ángulo de desmoldeo.

2). Evite utilizar un único comando para crear todos los filetes. Agrupe los filetes por tipo o tamaño uniforme para facilitar las modificaciones posteriores.

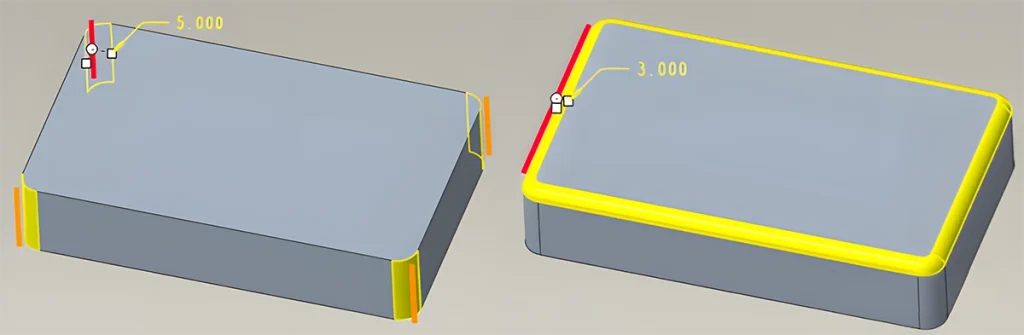

3). Uso flexible del "filete completo

Galería de varios diseños de filetes y chaflanes