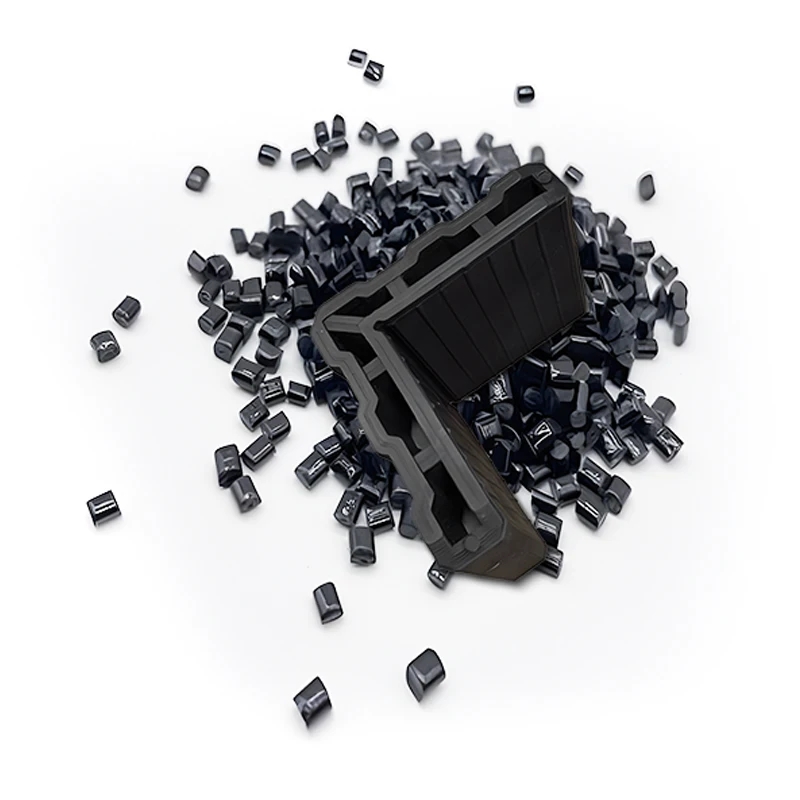

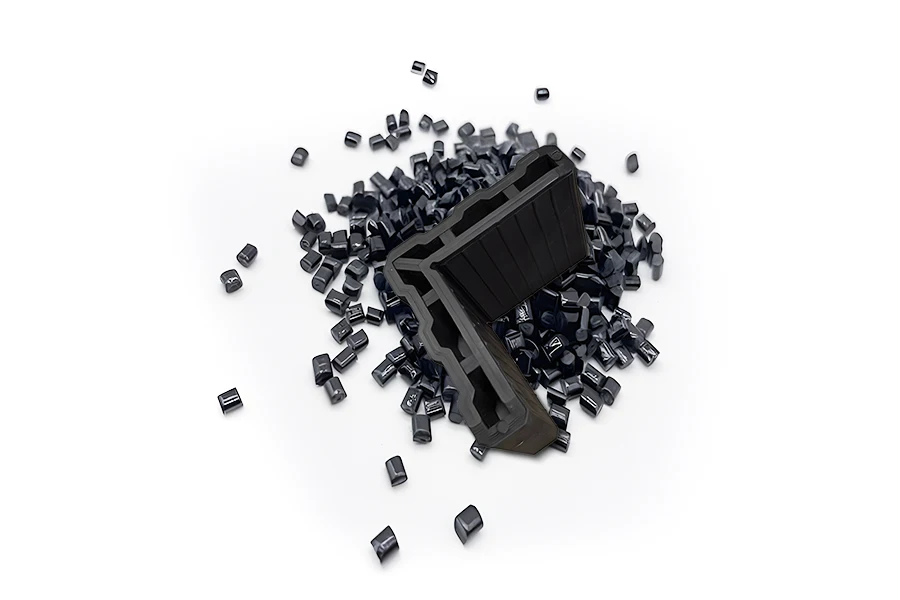

El óxido de polifenileno (PPO), también conocido como éter de polifenileno (PPE), es un plástico de ingeniería avanzada que ofrece una mezcla única de propiedades. Estas propiedades hacen del plástico PPO una opción ideal para diversas aplicaciones, especialmente en las industrias eléctrica, electrónica, de automoción y de electrodomésticos.

Esta guía profundiza en las propiedades clave, las aplicaciones, los métodos de procesamiento y las modificaciones del material PPO, proporcionando un recurso detallado para diseñadores y fabricantes.

Comprender el material plástico PPO

El óxido de polifenileno (PPO) es un polímero termoplástico derivado de los fenoles. Es conocido por su excelente estabilidad dimensional, baja absorción de agua y propiedades eléctricas superiores. Estos atributos hacen que el PPO sea muy adecuado para entornos y aplicaciones exigentes.

Propiedades clave de la OPP

Propiedades químicas

| Resistencia química | Clasificación |

| Ácidos (concentrados) | Feria |

| Ácidos (diluidos) | Bien |

| Alcoholes | Feria |

| Álcalis | Bien |

| Hidrocarburos aromáticos | Pobre |

| Grasas y aceites | Feria |

| Halógenos | Pobre |

| Cetonas | Feria |

Propiedades eléctricas

| Propiedad eléctrica | Valor |

| Constante dieléctrica @ 1 MHz | 2.7 |

| Rigidez dieléctrica (kV/mm) | 16-20 |

| Factor de disipación @ 1 kHz | 0.004 |

| Resistividad superficial (Ohm/sq) | 2×10^16 |

| Resistividad volumétrica (Ohm.cm) | 10^17 |

Propiedades mecánicas

| Propiedad mecánica | Valor |

| Resistencia a la abrasión (mg/1000 ciclos) | 20 |

| Coeficiente de fricción | 0.35 |

| Alargamiento a la rotura (%) | 50 |

| Dureza - Rockwell | M78/R115 |

| Resistencia al impacto Izod (J/m) | 200 |

| Relación de Poisson | 0.38 |

| Módulo de tracción (GPa) | 2.5 |

| Resistencia a la tracción (MPa) | 55-65 |

Propiedades físicas

| Propiedad física | Valor |

| Densidad (g/cm³) | 1.06 |

| Inflamabilidad | HB |

| Índice de oxígeno límite (%) | 20 |

| Resistencia a los rayos UV | Bien |

| Absorción de agua (% durante 24 horas) | 0.1-0.5 |

Propiedades térmicas

| Propiedad térmica | Valor |

| Coeficiente de dilatación térmica (x10^-6 K^-1) | 60 |

| Temperatura de deformación térmica (°C, 0,45 MPa) | 137 |

| Temperatura de deformación térmica (°C, 1,8 MPa) | 125 |

| Temperatura de trabajo inferior (°C) | -40 |

| Conductividad térmica (W/m-K) | 0.22 @ 23°C |

| Temperatura de trabajo superior (°C) | 80-120 |

Ventajas del óxido de polifenileno (PPO)

El óxido de polifenileno (PPO) es un polímero termoplástico muy versátil conocido por sus excepcionales propiedades, que lo convierten en un material atractivo para una amplia gama de aplicaciones. He aquí una exploración detallada de las principales ventajas que ofrece el plástico PPO:

Estabilidad dimensional

La resina PPO mantiene su forma y tamaño bajo tensión mecánica y exposición térmica, lo que la hace ideal para piezas de precisión. No se deforma fácilmente bajo carga o cambios de temperatura, lo que garantiza un rendimiento constante en industrias como la automovilística y la aeroespacial.

Propiedades aislantes eléctricas

El plástico PPO tiene excelentes propiedades de aislamiento eléctrico, lo que lo hace adecuado para conectores eléctricos y componentes electrónicos. Puede soportar altas tensiones y tiene una baja pérdida dieléctrica, lo que garantiza un rendimiento fiable y eficaz en aplicaciones eléctricas.

Resistencia química

El PPO resiste ácidos, bases y detergentes, lo que garantiza su longevidad y durabilidad en entornos químicos agresivos. Esto lo hace ideal para equipos de procesamiento químico y otras aplicaciones expuestas a sustancias corrosivas, reduciendo las necesidades de mantenimiento y sustitución.

Estética y acabado superficial

El PPO proporciona un acabado superficial liso, eliminando la necesidad de un extenso postprocesado en los componentes visibles. Esto mejora el atractivo estético de los productos orientados al consumidor, como los productos electrónicos y los interiores de automóviles, al tiempo que reduce los costes de fabricación.

Aplicaciones del material PPO

Industria del automóvil

En el sector de la automoción, el plástico PPO se valora por su alta resistencia al calor, su estabilidad dimensional y sus propiedades eléctricas. Se utiliza en componentes como piezas bajo el capó, componentes del sistema de combustible y conectores eléctricos. La durabilidad del material y su resistencia a las altas temperaturas lo hacen adecuado para estos entornos tan exigentes.

Industria electrónica

Las excelentes propiedades dieléctricas del PPO lo hacen ideal para las industrias eléctrica y electrónica. Se utiliza habitualmente en revestimientos de cables, conectores eléctricos y diversos componentes electrónicos. Su baja absorción de agua y su estabilidad dimensional garantizan un rendimiento fiable en estas aplicaciones.

Electrodomésticos

La resistencia del PPO a los detergentes y lejías, junto con su estabilidad dimensional, lo convierten en una excelente opción para los electrodomésticos. Se utiliza en piezas como carcasas de bombas, recipientes para alimentos aptos para lavavajillas y pomos de cocinas. Estas aplicaciones se benefician de la durabilidad y facilidad de mantenimiento del PPO.

Modificaciones de la PPO

La modificación del material PPO puede mejorar aún más sus propiedades y ampliar su gama de aplicaciones. Se emplean diversas técnicas de modificación para adaptar el PPO a necesidades específicas, entre ellas:

Modificaciones superficiales

Las modificaciones de la superficie pueden mejorar las propiedades del PPO para aplicaciones específicas, como la preparación de membranas y los cerramientos de pilas de combustible de hidrógeno.

- Preparación de la membrana: Las membranas plásticas de PPO modificadas presentan un rendimiento mejorado en la nanofiltración y otros procesos de filtración. Las modificaciones de la superficie pueden mejorar los coeficientes de rechazo y la eficacia.

- Recintos para pilas de combustible de hidrógeno: El PPO modificado (mPPO) demuestra una excelente moldeabilidad para el moldeo por inyección, lo que lo hace adecuado para carcasas ligeras y productivas de pilas de combustible de hidrógeno.

Compuestos y mezclas

La creación de compuestos y mezclas con otros materiales puede mejorar las propiedades mecánicas, térmicas y químicas del PPO.

- Iniciadores de peróxido: La concentración de iniciadores de peróxido en los composites a base de PPO puede afectar significativamente a su estructura y propiedades. La investigación de estos efectos ha proporcionado valiosos conocimientos para optimizar los composites de PPO.

- Mezclas con otros polímeros: La mezcla del plástico PPO con otros polímeros, como el poliestireno, mejora su procesabilidad y amplía su gama de aplicaciones.

Retos de procesamiento de la OPP

El óxido de polifenileno (PPO) es un polímero de alto rendimiento conocido por sus excelentes propiedades aislantes térmicas y eléctricas. Sin embargo, su procesamiento plantea importantes retos debido a sus características inherentes. Estos retos incluyen:

Alto punto de fusión y escasa viscosidad de fusión

El alto punto de fusión del PPO y su escasa viscosidad de fusión contribuyen a que su ventana de procesamiento sea estrecha. Estas propiedades dificultan el procesamiento del material de PPO en diversas aplicaciones, lo que exige un control preciso de las condiciones de procesamiento.

Degradación oxidativa

El PPO es susceptible a la degradación oxidativa, lo que repercute negativamente en su rendimiento y longevidad. Esta degradación se produce durante el procesado y puede provocar una reducción de las propiedades del material y fallos potenciales en los productos finales.

Avances en la mezcla: PPO/PS

Para abordar los retos de procesamiento del PPO, los avances en la ciencia de los polímeros han llevado al desarrollo de mezclas con poliestireno (PS). El material resultante, conocido como poliestireno de óxido de polifenileno (PPO/PS), combina las propiedades beneficiosas de ambos polímeros.

Creación de mezclas PPO/PS

La mezcla PPO/PS se produce mezclando físicamente PPO y PS. En esta mezcla, el poliestireno actúa como compatibilizador, mejorando las propiedades de flujo de fusión del PPO y mejorando significativamente su procesabilidad.

Ventajas de las mezclas PPO/PS

La mezcla PPO/PS ofrece varias ventajas:

- Procesabilidad mejorada: La adición de PS al PPO mejora las características de flujo de la masa fundida, haciendo que el material sea más fácil de procesar.

- Estabilidad oxidativa mejorada: La mezcla reduce la degradación oxidativa del PPO, garantizando un mejor rendimiento y longevidad.

- Conservación de las propiedades PPO: A pesar de la procesabilidad mejorada, la mezcla mantiene las propiedades deseables del PPO, como la estabilidad térmica y la capacidad de aislamiento eléctrico.

Consideraciones sobre el diseño de las piezas PPO

El diseño de piezas con óxido de polifenileno (PPO) requiere una cuidadosa consideración de las propiedades del material para garantizar un rendimiento óptimo y fabricabilidad. He aquí algunas consideraciones clave para los diseñadores:

Espesor de la pared

Mantener un grosor de pared uniforme es esencial para minimizar defectos como el alabeo, las marcas de hundimiento y el enfriamiento desigual. Para las piezas de PPO, un grosor de pared óptimo oscila entre 1,5 mm y 3 mm, lo que equilibra la resistencia y la eficiencia del material, garantizando una calidad y un rendimiento uniformes.

Ubicación y tamaño de la puerta

Colocar y dimensionar estratégicamente la compuerta es crucial para conseguir un llenado uniforme del molde y reducir la pérdida de presión. Lo ideal es situar la compuerta en la parte más gruesa del molde o cerca del centro de simetría para garantizar una distribución uniforme del material fundido y minimizar los posibles defectos.

Ángulos de tiro

La incorporación de ángulos de desmoldeo en el diseño de las piezas de PPO facilita su expulsión del molde, reduciendo el riesgo de daños durante el proceso de desmoldeo. Se recomienda un ángulo de desmoldeo mínimo de 1 a 2 grados en las superficies verticales para garantizar una producción suave y eficaz.

Diseño de costillas

Las nervaduras se utilizan para mejorar la rigidez de las piezas de PPO sin aumentar significativamente el grosor de la pared. Para evitar marcas de hundimiento y otros problemas de moldeo, las nervaduras deben diseñarse con un grosor de 0,5 a 0,7 veces el grosor de la pared adyacente, lo que proporciona un soporte estructural adicional a la vez que mantiene la integridad de la pieza.

Buenas prácticas para diseñadores y fabricantes

Para maximizar los beneficios del plástico PPO, los diseñadores y fabricantes deben seguir estas mejores prácticas:

- Selección de materiales: Comprender las propiedades únicas del PPO y seleccionar el grado y las modificaciones adecuadas para aplicaciones específicas.

- Técnicas de procesamiento: Emplee técnicas adecuadas de recocido, mecanizado y moldeo por inyección de PPO para conseguir piezas de PPO de alta calidad.

- Consideraciones sobre el diseño: Optimice el diseño de las piezas, incluido el grosor de las paredes, la ubicación de las compuertas, el diseño de las nervaduras y los ángulos de desmoldeo, para garantizar un rendimiento fiable.

- Control de calidad: Aplique estrictas medidas de control de calidad para evitar la contaminación, el alabeo, el agrietamiento y las imprecisiones dimensionales.

Operaciones de postmoldeo para piezas de óxido de polifenileno (PPO)

Para garantizar que las piezas de OPP cumplen unas normas funcionales y estéticas específicas, son esenciales varias operaciones posteriores al moldeo. Estas operaciones ayudan a refinar las piezas para conseguir la calidad y el rendimiento deseados.

Recorte y acabado

Técnicas para eliminar el material sobrante:

- Recorte manual: Los operarios cualificados utilizan cuchillas u otras herramientas manuales para eliminar cuidadosamente el material sobrante. Este método es adecuado para producciones de bajo volumen o formas complejas en las que la precisión es primordial.

- Mecanizado CNC: Las máquinas de control numérico por ordenador (CNC) ofrecen una gran precisión y repetibilidad, lo que las hace ideales para la producción de grandes volúmenes. El mecanizado CNC puede manejar diseños intrincados y tolerancias ajustadas.

- Corte por láser: Esta técnica utiliza un láser de alta potencia para cortar o recortar el material. Ofrece bordes limpios y puede utilizarse para trabajos detallados. El corte por láser también es beneficioso para minimizar la tensión mecánica de las piezas.

Procesos de acabado para mejorar el aspecto y las propiedades de la superficie:

- Lijado: El lijado alisa la superficie y elimina las pequeñas imperfecciones. Prepara las piezas para posteriores pasos de acabado como la pintura o el chapado.

- Pulido: El pulido refina aún más la superficie, dándole un acabado brillante. Es especialmente importante para las piezas que requieren un aspecto estético de alta calidad.

- Pintura: La aplicación de pintura puede mejorar el atractivo visual y proporcionar una protección adicional contra los factores medioambientales. Los revestimientos especiales también pueden mejorar las características de rendimiento del material, como la resistencia a los rayos UV.

- Chapado: La galvanoplastia u otros tipos de revestimiento pueden utilizarse para añadir una capa metálica a la superficie, mejorando tanto el aspecto como la durabilidad. Esto es especialmente útil para piezas expuestas a condiciones duras.

Consideraciones sobre el montaje

- Adhesión mediante resinas epoxi y cianoacrilatos: Estos adhesivos son eficaces para unir piezas de PPO. Las resinas epoxi ofrecen uniones fuertes y duraderas que pueden soportar diversas condiciones ambientales. Los cianoacrilatos, conocidos comúnmente como superpegamentos, proporcionan soluciones de unión rápidas para aplicaciones más pequeñas o menos exigentes.

- Soldadura por ultrasonidos uniendo piezas de PPO sin contaminantes: La soldadura por ultrasonidos utiliza vibraciones ultrasónicas de alta frecuencia para crear una soldadura en estado sólido. Este método es ventajoso porque no introduce contaminantes ni requiere materiales adicionales, lo que garantiza la integridad de las piezas.

- Fijación mecánica de tornillos y remaches: Fijaciones mecánicas como tornillos y remaches se utilizan habitualmente para ensamblar piezas PPO. Ofrecen uniones fiables y desmontables, lo que las hace adecuadas para piezas que puedan necesitar ser desmontadas para su mantenimiento o reparación.

Control de calidad

- Inspecciones visuales: Las inspecciones visuales consisten en examinar las piezas para detectar cualquier defecto visible, como manchas superficiales, alabeos o grietas. Es una forma rápida y eficaz de identificar problemas evidentes.

- Comprobaciones dimensionales: Utilizando herramientas como calibres y micrómetros, las comprobaciones dimensionales garantizan que las piezas cumplen las especificaciones requeridas. Esto es fundamental para garantizar que las piezas encajan correctamente en las aplicaciones previstas.

Procedimientos de prueba

- Pruebas de resistencia: Las pruebas de esfuerzo evalúan la capacidad de la pieza para soportar fuerzas mecánicas. Esto garantiza que la pieza funcionará bien en condiciones de carga.

- Pruebas de resistencia al calor: Estas pruebas determinan cómo responde la pieza a las altas temperaturas, garantizando que pueda mantener su rendimiento en entornos exigentes.

Consideraciones sobre el envasado

- Medidas de protección durante el almacenamiento y el transporte: Un embalaje adecuado es crucial para evitar daños en las piezas durante el almacenamiento y el transporte. Esto puede incluir el uso de materiales protectores como insertos de espuma, plástico de burbujas o soluciones de embalaje diseñadas a medida para amortiguar las piezas y mantenerlas seguras.

Normas de manipulación

- Prevención de daños en las piezas acabadas: Deben establecerse y comunicarse directrices claras de manipulación a todo el personal implicado en el proceso de manipulación. Esto incluye instrucciones sobre cómo levantar, mover y almacenar las piezas para evitar arañazos, abolladuras u otras formas de daños.

Conclusión

El óxido de polifenileno (PPO) es un plástico de ingeniería versátil y avanzado con una combinación única de propiedades. Al comprender sus atributos clave, aplicaciones, métodos de procesamiento y modificaciones, los diseñadores y fabricantes pueden aprovechar el potencial del PPO para diversas industrias.

Seguir las mejores prácticas y abordar los retos comunes garantizará el éxito de la utilización de la OPP en aplicaciones de alto rendimiento.

Consejos: Más información sobre los demás plásticos