La poliftalamida (PPA) es una resina de alto rendimiento perteneciente a la familia del nailon, que se caracteriza por sus excepcionales propiedades térmicas, mecánicas y físicas. Esta guía explora las características clave, las aplicaciones, las consideraciones de fabricación, las modificaciones y las comparaciones con plásticos similares del plástico PPA, proporcionando información valiosa para diseñadores y fabricantes.

Comprender la poliftalamida (PPA)

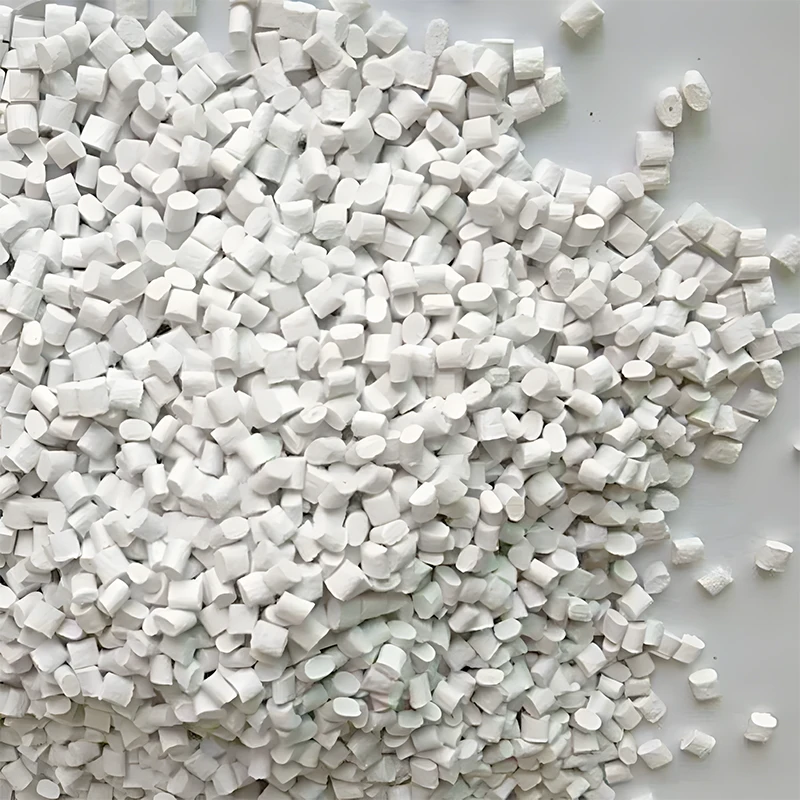

La poliftalamida (PPA) es una poliamida aromática semicristalina famosa por su gran rigidez, su excelente resistencia al calor y su baja absorción de humedad.

Desarrollado como una evolución de las poliamidas tradicionales como el nailon 66, el plástico PPA ofrece un rendimiento superior en aplicaciones exigentes en las que otros plásticos de ingeniería pueden quedarse cortos.

Suele reforzarse con rellenos de vidrio o minerales para aumentar aún más la rigidez y la estabilidad dimensional, lo que lo hace adecuado para entornos de altas temperaturas.

Propiedades del PPA

Propiedades mecánicas

El material PPA presenta unas propiedades mecánicas excepcionales, cruciales para las aplicaciones estructurales:

| Propiedad | Valor |

| Resistencia a la tracción | Alta |

| Módulo de flexión | Muy alto |

| Resistencia al impacto (entallada) | Bien |

| Dureza (Rockwell) | Alta |

Propiedades térmicas

La resina PPA es famosa por su excelente rendimiento térmico.

| Propiedad | Valor |

| Temperatura de deflexión térmica | > 280°C |

| Punto de fusión | Alta |

| Coeficiente de dilatación térmica | Bajo |

Resistencia química

El PPA demuestra una gran resistencia química:

| Propiedad | Valor |

| Resistencia química | Excelente |

| Absorción de humedad | Bajo |

| Resistencia a los ácidos | Alta |

| Resistencia a los álcalis | Alta |

Propiedades eléctricas

La resina PPA ofrece unas características eléctricas excelentes:

| Propiedad | Valor |

| Rigidez dieléctrica | Alta |

| Resistividad volumétrica | Alta |

| Constante dieléctrica | Bajo |

Aplicaciones de la poliftalamida (PPA) en las distintas industrias

La poliftalamida (PPA) es una resina de ingeniería versátil conocida por sus excepcionales propiedades térmicas y mecánicas, que la hacen adecuada para una amplia gama de aplicaciones en diversas industrias. Estas aplicaciones incluyen:

Aplicaciones de automoción

En la industria del automóvil, donde los componentes deben soportar altas temperaturas y tensiones mecánicas, el plástico PPA desempeña funciones críticas:

- Conectores de la línea de combustible: Su resistencia al calor y estabilidad dimensional lo hacen ideal para conectores de conductos de combustible, garantizando la fiabilidad en los sistemas de suministro de combustible.

- Carcasas de termostato: Su capacidad para mantener la integridad mecánica a temperaturas elevadas lo hace adecuado para carcasas de termostatos, contribuyendo a una refrigeración eficaz del motor.

- Bombas de refrigerante neumático: Su gran rigidez y resistencia a la degradación térmica lo hacen adecuado para su uso en bombas de refrigerante de aire, garantizando su longevidad y rendimiento en condiciones exigentes.

Aplicaciones electrónicas

Las sólidas propiedades térmicas y eléctricas del PPA lo hacen indispensable en aplicaciones electrónicas que requieren durabilidad y resistencia a altas temperaturas:

- Soportes LED: Se utiliza para soportes de LED debido a su capacidad para soportar el calor generado por los LED y proporcionar soporte mecánico para un montaje seguro.

- Protección de alambres y cables: En las aplicaciones de alambres y cables, su baja absorción de humedad y su resistencia química garantizan la protección contra los factores medioambientales al tiempo que mantienen el aislamiento eléctrico.

- Conectores: Los conectores PPA ofrecen fiabilidad en entornos de alta temperatura, algo crucial para los dispositivos electrónicos en los que la gestión térmica es fundamental para el rendimiento y la longevidad.

Aplicaciones industriales

En entornos industriales, la resistencia mecánica y la resistencia química del PPA se aprovechan para diversas aplicaciones:

- Anillos de desgaste de la bomba: La excelente resistencia al desgaste y la estabilidad dimensional del PPA lo hacen adecuado para los anillos de desgaste de las bombas, reduciendo la fricción y garantizando un funcionamiento prolongado de la bomba.

- Componentes mecánicos: El plástico PPA se utiliza en la fabricación de engranajes, cojinetes y casquillos en los que son esenciales una gran resistencia mecánica y al desgaste.

- Piezas resistentes a productos químicos: Su resistencia a una amplia gama de productos químicos lo hace ideal para componentes de equipos de procesamiento químico, garantizando su durabilidad y fiabilidad en entornos difíciles.

Aplicaciones en bienes de consumo

La durabilidad, la resistencia química y el atractivo estético del PPA lo convierten en la opción preferida en aplicaciones de bienes de consumo:

- Cerdas de cepillos de dientes y de pelo: Las cerdas de plástico PPA ofrecen una mayor durabilidad y resistencia a las sustancias químicas presentes en los productos de cuidado bucal, lo que garantiza su longevidad y mantiene su rendimiento a lo largo del tiempo.

- Componentes de electrodomésticos: Se utiliza en diversos componentes de electrodomésticos que requieren resistencia al calor y resistencia mecánica, como los brazos rociadores de los lavavajillas y los pomos de los hornos.

- Artículos de cuidado personal: Se utiliza en artículos de cuidado personal como maquinillas de afeitar y envases de cosméticos en los que la resistencia química y la durabilidad son primordiales.

Comparación del PPA con plásticos técnicos alternativos

A la hora de seleccionar el plástico de ingeniería ideal para diversas aplicaciones, es crucial comparar las propiedades y características de la poliftalamida (PPA) con sus alternativas.

La siguiente tabla destaca las principales diferencias y similitudes entre el PPA, la PA6, la PA66 y la PA46 en función de sus propiedades mecánicas, térmicas y químicas.

| Propiedad | PPA | PA6 | PA66 | PA46 |

| Propiedades mecánicas | Alta rigidez, excelente resistencia a la fluencia y a la fatiga. | Buena resistencia mecánica y tenacidad. | Alta resistencia, rigidez y estabilidad térmica. | Alta resistencia, rigidez y estabilidad dimensional. |

| Propiedades térmicas | Alta resistencia al calor, temperatura de distorsión térmica > 280°C. | Estabilidad térmica moderada. | Alta estabilidad térmica. | Excelente estabilidad térmica. |

| Resistencia química | Excelente resistencia a los productos químicos. | Buena resistencia a los productos químicos. | Excelente resistencia a los productos químicos. | Excelente resistencia a los productos químicos. |

| Temperatura de procesado | Alta (hasta 350°C). | Más bajo en comparación con el PPA. | Alta (similar a la PPA). | Alta (similar a la PPA). |

| Aplicaciones | Automoción, electrónica, industrial. | Automoción, bienes de consumo, industria. | Automoción, conectores eléctricos, industrial. | Automoción, electrónica, industrial. |

Modificaciones del CCE

El material PPA puede adaptarse mediante diversas modificaciones para mejorar propiedades específicas críticas para aplicaciones exigentes:

1. Vidrio y rellenos minerales

La incorporación de fibras de vidrio o cargas minerales a las formulaciones de PPA mejora significativamente sus propiedades mecánicas. Las fibras de vidrio, que suelen utilizarse en concentraciones variables (por ejemplo, 20-40%), mejoran la rigidez, la fuerza y la resistencia a la fluencia bajo carga.

Los rellenos minerales como el talco o el carbonato cálcico también pueden contribuir a la estabilidad dimensional y reducir la contracción del material durante los procesos de moldeo.

Esta modificación es ideal para componentes de automoción como carcasas de termostatos, anillos de desgaste de bombas y piezas estructurales en las que son primordiales un alto rendimiento mecánico y la precisión dimensional.

2. Modificadores de impacto

La adición de modificadores de impacto, como elastómeros o agentes endurecedores, modifica la estructura molecular del plástico PPA para soportar las fuerzas de impacto sin comprometer otras propiedades mecánicas.

Estos modificadores aumentan la resistencia del material a la propagación de grietas y mejoran la tenacidad, lo que hace que el PPA sea adecuado para aplicaciones sometidas a condiciones de carga dinámica.

Es beneficioso para bienes de consumo como carcasas de dispositivos electrónicos, donde la resistencia a los impactos es crucial, y piezas de automoción como parachoques o componentes de choque.

3. Estabilizadores térmicos

Los estabilizadores térmicos son aditivos que mejoran la estabilidad térmica del PPA, permitiéndole soportar una exposición prolongada a temperaturas elevadas sin sufrir una degradación significativa. Estos aditivos evitan la degradación térmica, la oxidación y el cambio de color, prolongando así la vida útil del material en entornos de altas temperaturas.

Es fundamental para aplicaciones de automoción bajo el capó, conectores eléctricos y componentes industriales expuestos a procesos intensivos en calor.

4. Retardantes de llama

Los retardantes de llama son aditivos esenciales que inhiben o retrasan la combustión de los materiales PPA, reduciendo la propagación del fuego y la emisión de humo. Mejoran el perfil de seguridad contra incendios del material, haciéndolo adecuado para aplicaciones en las que es obligatorio el cumplimiento de estrictas normativas de seguridad contra incendios.

Esta modificación es vital para la electrónica, los materiales de construcción y los componentes de automoción en los que la seguridad contra incendios es una preocupación primordial.

Modificaciones del PPA con otros plásticos

Las propiedades del PPA pueden mejorarse sinérgicamente mediante la mezcla con otros plásticos, aprovechando las características complementarias para lograr un rendimiento superior:

1. PPA con sulfuro de polifenileno (PPS)

La combinación de la alta resistencia y rigidez del PPA con la excepcional resistencia química y estabilidad térmica del PPS es una modificación habitual. Es adecuado para componentes en entornos químicos agresivos, conectores eléctricos y piezas de automoción que requieran un rendimiento robusto en condiciones duras.

2. PPA con poliamida (nailon)

Los diseñadores también prefieren mezclar el PPA con el nailon para mejorar la resistencia al impacto y la tenacidad, manteniendo al mismo tiempo una buena estabilidad dimensional y facilidad de procesamiento. Se utiliza en una amplia gama de aplicaciones industriales y de consumo, como engranajes, cojinetes y componentes estructurales en los que la durabilidad y la tenacidad son esenciales.

3. PPA con tereftalato de polietileno (PET)

Otra modificación ideal del PPA es combinar la resistencia al calor y la fuerza mecánica del PPA con la excelente estabilidad dimensional y resistencia química del PET.

Esta modificación es preferible para la fabricación de componentes bajo el capó de automóviles, armarios eléctricos y piezas industriales que requieran un equilibrio entre resistencia al calor y precisión dimensional.

Directrices y consideraciones de diseño para la poliftalamida (PPA)

Diseñar con poliftalamida (PPA) requiere un conocimiento profundo de sus propiedades y capacidades únicas para aprovechar todo su potencial en diversas aplicaciones.

A continuación se exponen las consideraciones clave a la hora de diseñar piezas de CCE:

Optimización del diseño estructural

La integridad estructural es primordial a la hora de diseñar piezas con plástico PPA, aprovechando su rigidez inherente, alta resistencia y durabilidad. Entre las consideraciones clave se incluyen:

- Geometría de la pieza: Optimice la geometría de la pieza para maximizar la rigidez y minimizar el peso sin comprometer el rendimiento mecánico. Incorpore nervaduras, cartelas y otros elementos estructurales para mejorar la capacidad de carga y la rigidez.

- Espesor de la pared: Mantenga un grosor uniforme de las paredes para garantizar un flujo constante del material durante el moldeo por inyección. Las secciones gruesas pueden requerir un tiempo de enfriamiento adicional para evitar alabeos o tensiones internas, mientras que las secciones finas pueden beneficiarse de mejores propiedades de flujo.

- Complejidad: Equilibrar la complejidad con la fabricabilidad. Evite diseños demasiado intrincados que puedan aumentar la complejidad del moldeo o provocar problemas de llenado del molde. La sencillez en el diseño suele aumentar la fiabilidad y reducir los costes de producción.

Gestión del calor y disipación térmica

El PPA presenta una excepcional resistencia al calor, lo que lo hace adecuado para aplicaciones de alta temperatura, como los componentes bajo el capó de los automóviles y los recintos electrónicos. Las consideraciones incluyen:

- Canales de refrigeración: Diseñe piezas con canales o aletas de refrigeración integrados para mejorar la disipación del calor y mantener las temperaturas de funcionamiento dentro de unos límites seguros. Optimice la geometría y la colocación de los canales para facilitar una transferencia de calor eficiente.

- Expansión térmica: Tenga en cuenta el coeficiente de dilatación térmica (CTE) del PPA para minimizar los cambios dimensionales en condiciones de temperatura variables. Diseñe interfaces y ensamblajes que se adapten a la expansión térmica sin comprometer el ajuste o la función.

Selección de materiales y aditivos

Seleccionar el grado de PPA y los aditivos adecuados es crucial para satisfacer los requisitos específicos de rendimiento:

- Refuerzos: Elija los rellenos adecuados (por ejemplo, fibras de vidrio, minerales) para mejorar propiedades mecánicas como la rigidez, la resistencia y la resistencia al impacto. Adapte los niveles de refuerzo en función de las demandas de la aplicación, equilibrando las mejoras de rendimiento con las consideraciones de procesamiento.

- Selección de aditivos: Incorpore aditivos para lubricación, estabilidad UV, retardantes de llama o resistencia química según sea necesario. Evalúe la compatibilidad con la resina PPA para garantizar la eficacia de los aditivos sin comprometer las propiedades del material.

Estabilidad dimensional y absorción de humedad

El PPA presenta una baja absorción de humedad en comparación con otros polímeros, lo que contribuye a una excelente estabilidad dimensional a lo largo del tiempo. Considere lo siguiente:

- Precisión dimensional: Diseñe piezas con una sensibilidad mínima a la absorción de humedad para mantener la precisión dimensional y el rendimiento funcional durante todo su ciclo de vida. Garantice un secado adecuado de los gránulos de PPA antes de su procesamiento para mitigar posibles defectos.

- Exposición medioambiental: Evalúe los factores medioambientales (por ejemplo, humedad, fluctuaciones de temperatura) para anticipar el comportamiento de los materiales. Diseñe los componentes con el sellado o los revestimientos protectores adecuados en aplicaciones en las que la exposición a la humedad o a productos químicos sea una preocupación.

Consideraciones sobre fabricación y procesamiento

Unos procesos de fabricación eficientes son fundamentales para conseguir una calidad constante de las piezas y minimizar los costes de producción:

- Ángulos de tiro y filetes: Incorpore ángulos de desmoldeo en la geometría de la pieza para facilitar el desmoldeo y minimizar las imperfecciones de la superficie. Integre filetes y transiciones de radio para reducir las concentraciones de tensión y mejorar la integridad estructural.

- Diseño de herramientas: Colaborar con los ingenieros de utillaje para optimizar el diseño del molde para las altas temperaturas de procesamiento y la viscosidad del PPA. Garantice materiales de utillaje y sistemas de refrigeración robustos para mantener la integridad del molde y lograr la calidad de pieza deseada.

Técnicas de mecanizado y acabado de superficies

Más allá del moldeo por inyección, el mecanizado y el acabado de superficies desempeñan papeles cruciales en la consecución de las especificaciones finales de la pieza y los requisitos funcionales:

- Técnicas de mecanizado: El plástico PPA puede mecanizarse con técnicas estándar como el fresado, el torneado y el taladrado. Sin embargo, debido a su alto punto de fusión y dureza, las herramientas deben fabricarse con materiales capaces de soportar altas temperaturas y mantener los filos de corte afilados. A menudo se utilizan herramientas de carburo o de acero rápido (HSS) con una refrigeración adecuada para conseguir una precisión dimensional exacta.

- Acabado de la superficie: Conseguir superficies lisas y dimensiones precisas es fundamental en aplicaciones en las que se requieren tolerancias ajustadas y un atractivo estético. Los procesos posteriores al moldeo, como el recocido, pueden aliviar las tensiones internas y mejorar la estabilidad de la pieza. Pueden emplearse operaciones secundarias como el pulido o el chorreado abrasivo para lograr acabados superficiales específicos y mejorar la funcionalidad de la pieza.

Moldeo por inyección de PPA

El moldeo por inyección es el método predominante para procesar el PPA debido a su compleja estructura cristalina y a su elevado punto de fusión. Principalmente, el PPA requiere temperaturas de procesado elevadas, que suelen alcanzar los 350°C (662°F), para lograr un flujo de fusión y un llenado del molde adecuados. Esta alta temperatura es necesaria para mantener la viscosidad del material y garantizar su moldeabilidad.

Conclusión

La poliftalamida (PPA) destaca como un material versátil de alto rendimiento que ofrece una combinación equilibrada de resistencia mecánica, estabilidad térmica y resistencia química. Sus aplicaciones abarcan diversas industrias, como la automoción, la electrónica y los sectores industriales, donde la fiabilidad en condiciones extremas es primordial.

Al comprender las propiedades, aplicaciones y consideraciones de fabricación del PPA, los diseñadores y fabricantes pueden aprovechar su potencial para innovar y satisfacer eficazmente las cambiantes demandas del mercado.

Consejos: Más información sobre los demás plásticos