En nuestro último artículo sobre el diseño para la fabricación (DFM) en moldes de inyección, exploramos el importante papel del DFM entre el molde de inyección o planta de moldeo y el cliente. Como una progresión natural, nos adentramos ahora en otra poderosa herramienta del arsenal de los diseñadores de moldes: el análisis del flujo del molde. El análisis del flujo del molde es una técnica de simulación avanzada que complementa los principios de DFM y permite a los diseñadores obtener información muy valiosa sobre el comportamiento del plástico fundido durante el proceso de moldeo por inyección.

¿Qué es el análisis del flujo de molde?

El análisis del flujo de molde es un proceso que utiliza Software CAE (como Moldflow, C-Mold, Z-Mold, etc.) para realizar la simulación por elementos finitos de la inyección, presión de mantenimientoprocesos de enfriamiento y deformación de piezas de plástico.

El análisis del flujo del molde puede predecir eficazmente los problemas que los moldes pueden encontrar en la producción real, como un llenado insuficiente, líneas de soldadura y deformación por alabeo, optimizando así la fase de diseño del molde para evitar problemas de producción. Además, el análisis del flujo del molde también puede proporcionar una base teórica para optimizar el diseño del molde y mejorar los procesos de producción.

La relación entre el análisis del flujo de moldes y la DFM

El DFM (diseño para la fabricación) es un enfoque de diseño centrado en la fabricación, que requiere considerar la viabilidad y la rentabilidad de la fabricación en las primeras fases del diseño del producto. El DFM abarca todo el proceso de desarrollo del producto, incluyendo el diseño conceptual, el diseño detallado, la planificación del proceso y las fases de fabricación de la producción.

En la fabricación de productos de plástico (incluidos los sectores de automoción, aeroespacial, médico, de equipamiento, bienes de consumo, electrónica, cuidado personal y la mayoría de las demás industrias), la aplicación de la DFM en el diseño de moldes también es crucial. Mediante la DFM, los diseñadores pueden evaluar y optimizar los diseños de los productos para facilitar su fabricación. Esto incluye evaluar la fabricabilidad, determinar los métodos de fabricación óptimos y optimizar los diseños de los productos para reducir la dificultad y el coste de fabricación.

En resumen, tanto el análisis del flujo del molde como el DFM son herramientas importantes en el diseño y la fabricación de moldes en la industria de fabricación de automóviles. Se complementan mutuamente y pueden mejorar eficazmente la calidad y la eficiencia de producción de los moldes al tiempo que reducen los costes de producción.

El proceso básico del análisis del flujo del molde

I. Generación de mallas

Formatos de archivo compatibles

El software de análisis de flujo de moldes admite la lectura de formatos de archivo 3D de los principales programas de CAD, como *..igs, *.stp, *.x_t*.prt, *.jt, *.catpart, y otros formatos de malla producidos por software de elementos finitos, como *.stl, *.bdf, *.nas.

Control de calidad de la malla

Al generar mallas, es necesario controlar la calidad de la malla para cumplir los requisitos del análisis.

II. Selección del material

Tipos de materiales

La mayoría de los programas de análisis de flujo de moldes incluyen miles de materiales en sus bases de datos para que los seleccione el usuario, incluidos termoplásticos, plásticos termoestables, metales, medios de refrigeración, etc.

Modelos de materiales

El análisis del flujo del molde se basa en ciencias teóricas como la reología de polímeros, la transferencia de calor, la cinética de cristalización y la mecánica de materiales. Los modelos de propiedades de los materiales son datos de entrada esenciales para el análisis.

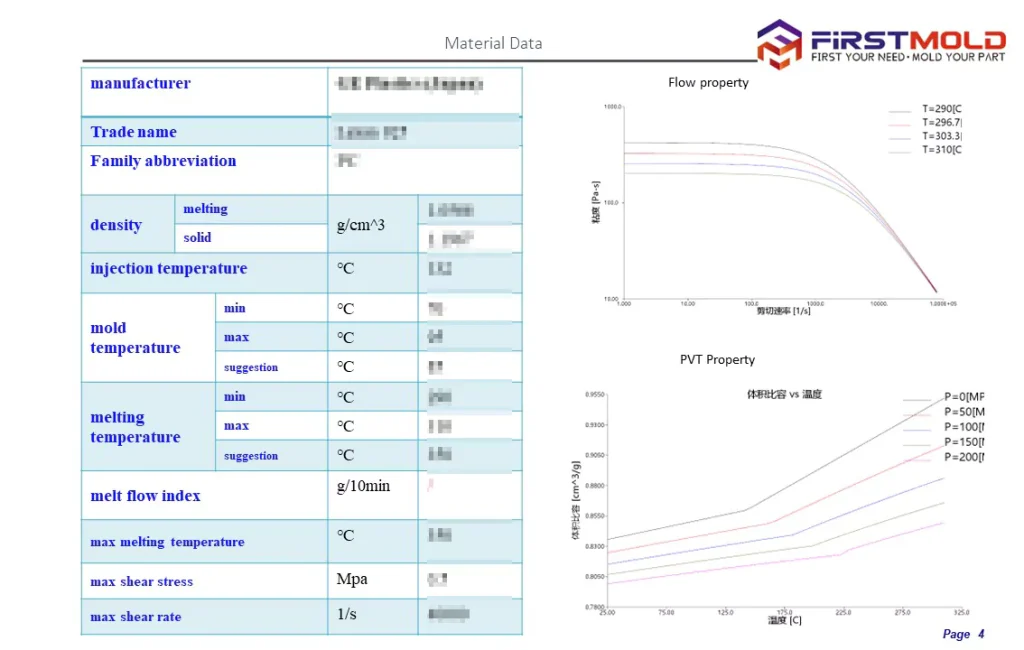

Para el moldeo por inyección convencional, los modelos de material comúnmente utilizados incluyen principalmente modelos de viscosidad, modelos PVT y modelos de cinética de cristalización, y factores como la capacidad calorífica específica, la conductividad térmica y las propiedades mecánicas son factores críticos que afectan al modelo.

III. Ajustes del proceso

En la actualidad, la mayoría de los controles de proceso del software de análisis del flujo del molde se dividen en modo CAE y modo máquina de moldeo por inyección.

El modo CAE se utiliza principalmente para la evaluación preliminar sin tener en cuenta la influencia de la máquina de moldeo por inyección. El modo máquina de moldeo por inyección se utiliza principalmente para la validación posterior, permitiendo ajustar el proceso según el método de inyección real de la máquina.

1. Ajustes de llenado

(1) Modo CAE

A. Tiempo de llenado

Establezca el tiempo necesario para el llenado del producto y, durante el análisis, conviértalo en un caudal como condición inicial para la resolución. Al crear un nuevo proceso, Moldex3D recomienda automáticamente un tiempo de llenado adecuado en función del volumen del producto y del material de moldeo.

B. Multietapa

Ajuste del caudal Para productos grandes con estructuras complejas y flujos largos, se suele utilizar el moldeo por inyección segmentado para conseguir velocidades uniformes en el frente de flujo.

C. Ajuste de la presión en varias etapas

La presión se refiere a la presión necesaria para vencer la resistencia al flujo de la masa fundida, que, para el moldeo real, se refiere a la presión ejercida por el tornillo de inyección sobre la masa fundida.

D. Conmutación V/P

Durante la etapa de llenado del producto, el avance del frente de flujo suele controlarse mediante la velocidad de inyección. Cuando el producto está a punto de completar el llenado (volumen de 95%~99%), para evitar el sobrellenado y el flash debido a una presión de inyección excesiva, es necesario cambiar el control de velocidad por el de presión.

(2) Modo de máquina de moldeo por inyección

A. Ajuste del caudal multietapa

El modo de máquina de moldeo por inyección permite a los usuarios simular el análisis con los parámetros reales del proceso de producción o enviar los parámetros de proceso adecuados al departamento de producción para una producción de prueba.

B. Ajuste de la presión en varias etapas

La presión de la máquina de moldeo por inyección se refiere a la presión ejercida por el tornillo sobre la masa fundida, proporcionando la fuerza para que ésta avance.

C. Conmutación V/P

El control VP de la mayoría de las máquinas de moldeo por inyección ajusta directamente la posición de conmutación para la conmutación.

2. Ajustes de embalaje

La finalidad del envasado es compensar la cantidad de masa fundida en la cavidad que no se ha llenado completamente durante la fase de llenado y la cantidad de encogimiento después del envasado. Los ajustes de los parámetros de envasado suelen incluir curvas segmentadas de presión de envasado y tiempo de envasado.

3. Ajustes de refrigeración

(1) Tiempo de enfriamiento

El tiempo de enfriamiento del moldeo por inyección depende principalmente del grosor de la pieza de plástico y también está relacionado con factores como la temperatura de la masa fundida, la temperatura del molde y la conductividad térmica del acero del molde.

Las fórmulas empíricas más utilizadas para estimar el tiempo de enfriamiento son las siguientes:

tc es el tiempo de enfriamiento, que representa el tiempo necesario para que la temperatura media en la dirección del espesor de la pieza de plástico se enfríe hasta la temperatura de eyección TE; TM es la temperatura de moldeo de la masa fundida; Tc es la temperatura del molde; H es el espesor de la pieza de plástico; α es el coeficiente de difusión térmica del plástico.

(2) Ajustes del líquido refrigerante

Para eliminar el calor introducido por cada disparo de plástico dentro del tiempo de enfriamiento, es necesario estimar si el refrigerante El caudal es suficiente para completar una cierta cantidad de intercambio de calor en un tiempo fijo. Al mismo tiempo, para lograr una mejor calidad del aspecto del producto, es necesario controlar la distribución uniforme de las temperaturas de la superficie del molde dentro de un determinado rango.

IV. Generación de informes

Dado que el análisis del flujo de molde se basa en un análisis numérico teórico, la mayoría de los resultados de salida son valores de datos. Para facilitar la interpretación de los resultados y la comunicación entre departamentos, es necesario presentarlos en un informe PPT. El informe debe incluir información sobre el producto, la malla, el material, el proceso, la interpretación de los resultados, etc.

Cómo entender un informe de análisis de flujo de molde

Ahora, revisaremos un informe de análisis de flujo de molde para una pieza de automoción, proporcionando valiosas perspectivas sobre los aspectos clave a tener en cuenta durante el análisis de flujo de molde. Este estudio de caso servirá como guía práctica para comprender e interpretar eficazmente los informes de análisis de flujo de molde.

Tenga en cuenta que las imágenes en este caso han sido mosaico para algunos fines confidenciales

Información básica

Un informe de análisis de flujo de molde comienza presentando la información básica esencial. Esto incluye detalles importantes como el número de proyecto, el material de resina, el número de pieza, la cavidad, la fecha y la versión específica del software de flujo de molde utilizado (Mold Flow REV). Además, el informe incluye el nombre de la empresa que realiza el análisis, el analizador responsable del estudio, las propiedades del material simulado y parámetros clave como la temperatura de fusión, la temperatura del molde y los ajustes del control de llenado.

El área del proyecto, otro dato crucial, ayuda a definir el alcance del análisis y proporciona el contexto para evaluar los resultados. Esta área puede abarcar toda la pieza o centrarse en regiones específicas de interés, en función de los objetivos del análisis. Al definir claramente el área del proyecto, el informe del análisis del flujo de moldeo garantiza que la simulación representa con precisión las condiciones previstas.

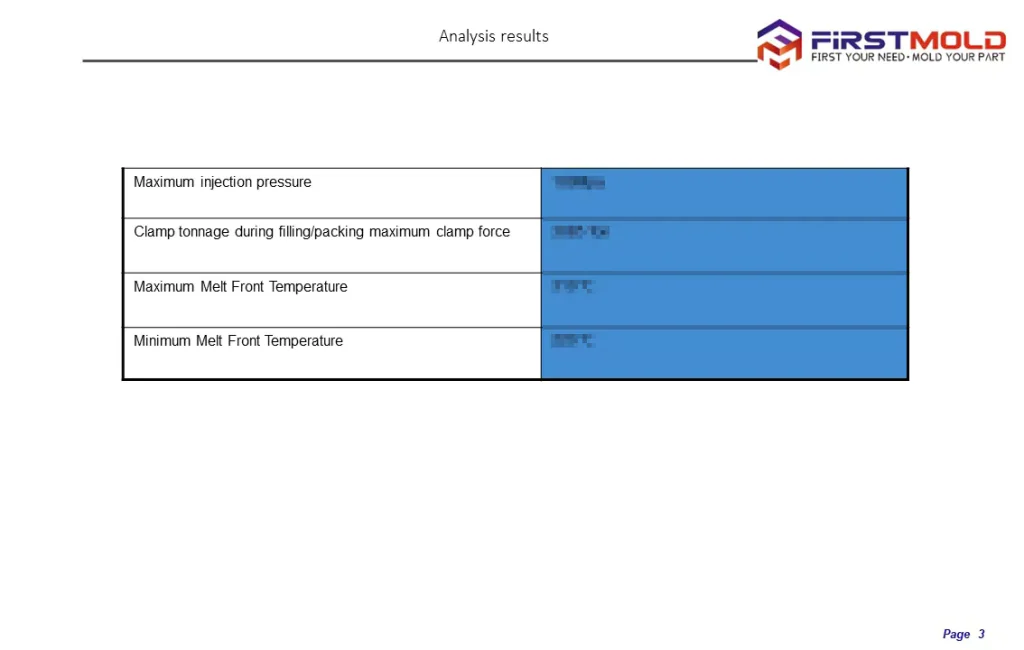

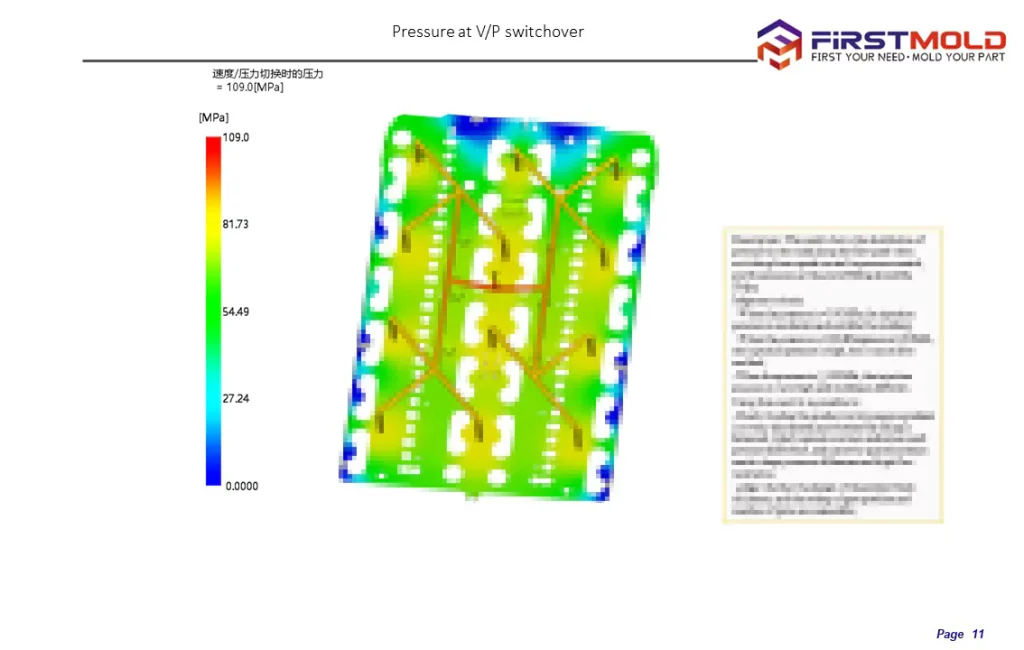

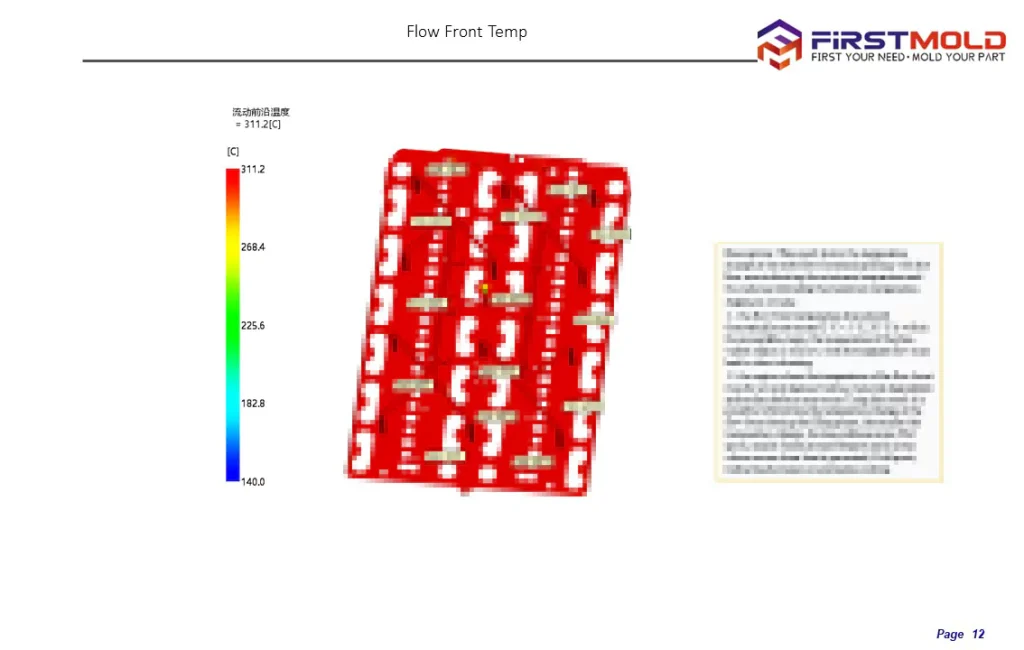

Los indicadores clave de rendimiento también están documentados en el informe. Entre ellos se incluye la presión máxima de inyección, que indica la presión necesaria para llenar completamente las cavidades del molde. El tonelaje de sujeción, otro parámetro importante, representa la fuerza ejercida por el sistema de sujeción del molde para mantenerlo cerrado durante la inyección. Las temperaturas máxima y mínima del frente de fusión proporcionan información sobre el comportamiento térmico del material durante el llenado.

Al incluir estos detalles en el informe del análisis del flujo de moldes, las partes interesadas pueden comprender de forma exhaustiva el proyecto y las condiciones especÃficas en las que se realizó el análisis. Esta transparencia garantiza que los resultados del análisis puedan interpretarse correctamente y utilizarse con eficacia para la toma de decisiones en el proceso de utillaje.

Datos del material

La sección de datos del material en un informe de análisis de flujo de molde incluye información importante sobre la resina analizada. Esto incluye la densidad, la temperatura del molde, la temperatura de fusión y el índice de flujo de fusión.

Diagnóstico del grosor de la malla

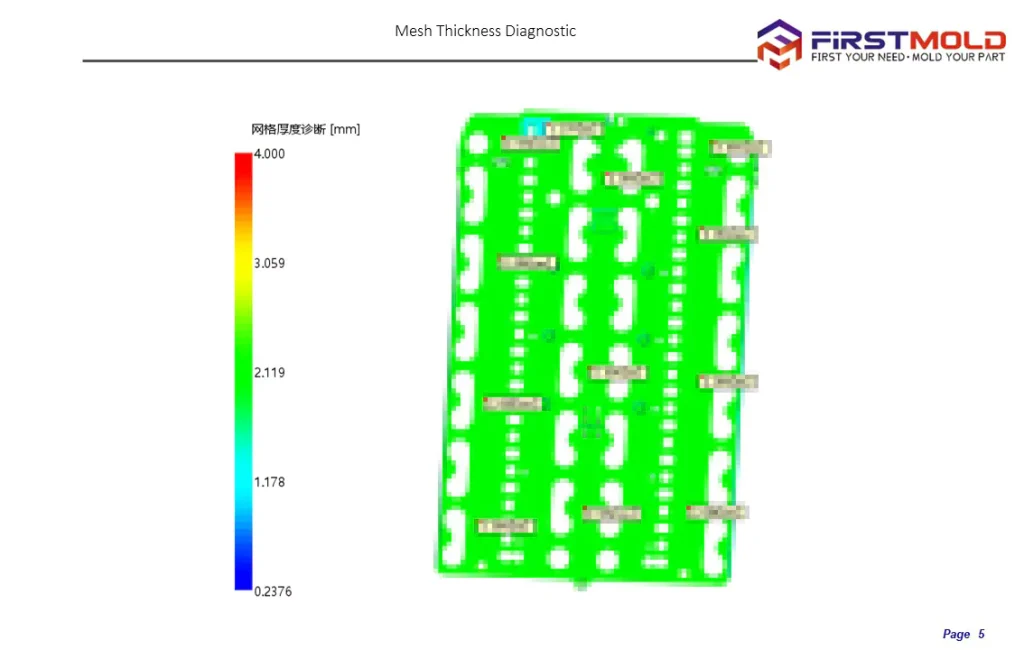

El diagnóstico del grosor de la malla es un aspecto importante del análisis del flujo del molde. Consiste en evaluar el grosor de los elementos de malla utilizados para simular la geometría de la pieza y el molde en el análisis. El propósito del diagnóstico del grosor de la malla es garantizar un nivel adecuado de refinamiento de la malla, equilibrando la precisión con la eficiencia computacional.

Los analistas pueden identificar las zonas en las que los elementos de la malla son demasiado gruesos o demasiado finos analizando el grosor de la malla. Los elementos gruesos pueden dar lugar a resultados inexactos, mientras que los elementos finos pueden provocar un tiempo de cálculo excesivo o incluso el fallo de la simulación. Ajustar el grosor de la malla ayuda a lograr un equilibrio entre precisión y eficacia computacional.

Esto es crucial para obtener resultados fiables en el análisis del flujo del molde. Permite a los analistas refinar la malla en zonas críticas, como geometrías complejas o regiones con gradientes elevados de flujo o temperatura. La simulación puede captar con precisión el comportamiento del flujo, la distribución de la presión, las características de refrigeración y otros factores importantes que influyen en el proceso de moldeo por inyección optimizando el grosor de la malla.

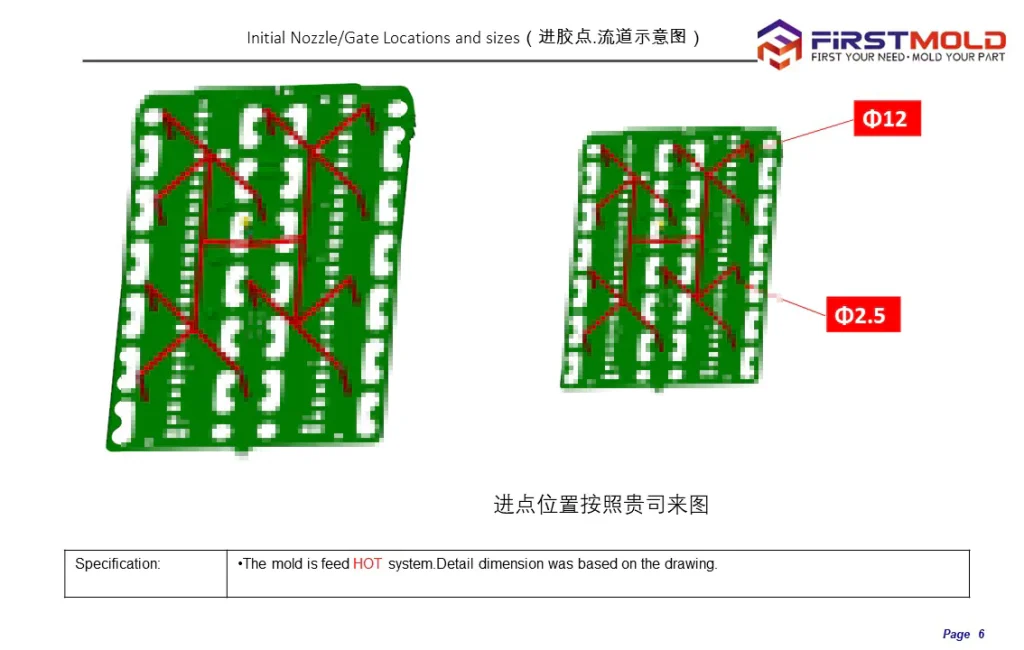

Ubicaciones y tamaños iniciales de las compuertas

Los analistas evalúan diversos factores para determinar la ubicación y el tamaño óptimos de las compuertas. Estos factores incluyen:

Patrón de relleno:

Los fabricantes deben elegir las ubicaciones de las compuertas para promover un llenado equilibrado y uniforme de la cavidad del molde. Esto garantiza que el plástico fundido llegue a todas las zonas de la pieza de forma homogénea, minimizando posibles defectos como vacilaciones de flujo, líneas de soldadura o trampas de aire.

Distribución de la presión y la velocidad:

La ubicación y el tamaño de las compuertas afectan a la distribución de la presión y la velocidad dentro del molde. Una selección adecuada de las compuertas ayuda a mantener un perfil de presión apropiado, evitando una caída de presión o un esfuerzo cortante excesivos, que pueden provocar problemas como alabeo de la piezay marcas de hundimiento.

Eficiencia de refrigeración:

La ubicación de las compuertas debe tener en cuenta los requisitos de refrigeración de la pieza. Colocar las compuertas en zonas que promuevan una refrigeración eficaz puede ayudar a conseguir tiempos de ciclo más cortos y mejorar la productividad general. También ayuda a minimizar el potencial de defectos relacionados con el calor, como marcas de hundimiento o distorsión de la pieza.

Moldeabilidad y fabricabilidad:

Las ubicaciones y tamaños de las compuertas deben ajustarse a las limitaciones de diseño y fabricación del molde. Factores como la complejidad del molde, las limitaciones del utillaje y la geometría de la pieza influyen en la selección de las ubicaciones y tamaños de las compuertas. El objetivo es equilibrar la moldeabilidad, la calidad de la pieza y la facilidad de fabricación.

Mediante el análisis del flujo del molde, los analistas pueden evaluar virtualmente diferentes ubicaciones y tamaños de las compuertas, simulando el comportamiento del flujo y evaluando el impacto en parámetros clave como el tiempo de llenado, la distribución de la presión, la velocidad de cizallamiento y la eficacia del enfriamiento. Este análisis proporciona información valiosa para tomar decisiones informadas y optimizar el diseño de la compuerta antes de seguir adelante con la producción real del molde.

A menudo, los clientes tienen requisitos o preferencias específicos para la ubicación y el tamaño de las compuertas en sus piezas moldeadas. Estas especificaciones pueden basarse en el aspecto deseado, la funcionalidad o consideraciones de fabricación. Al realizar el análisis del flujo del molde, es esencial tener en cuenta estas ubicaciones y tamaños de las compuertas especificados por el cliente para asegurarse de que el análisis se ajusta a sus expectativas.

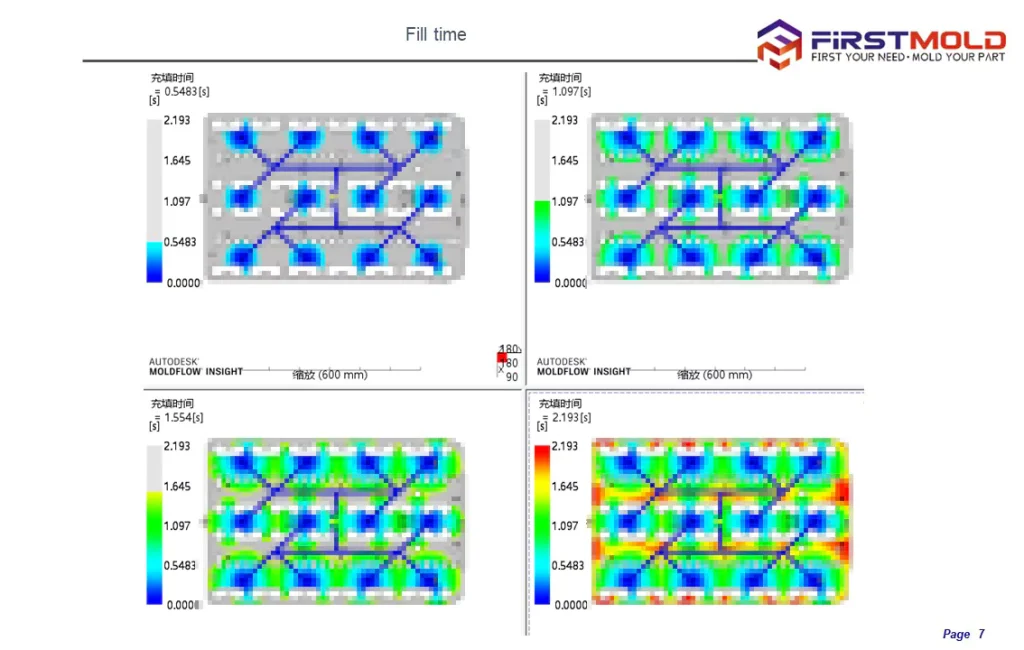

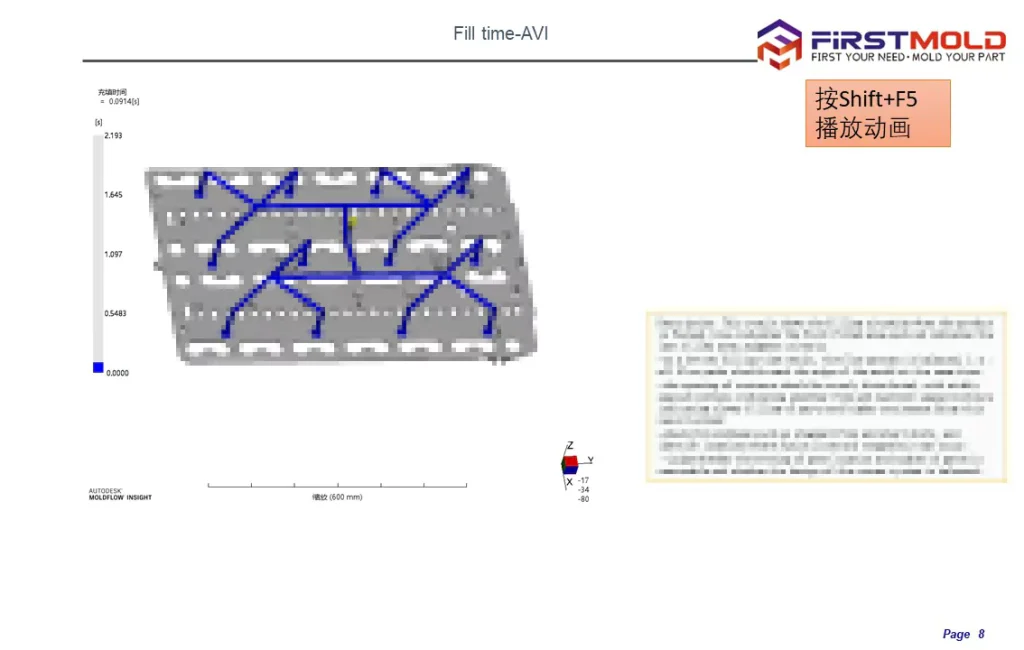

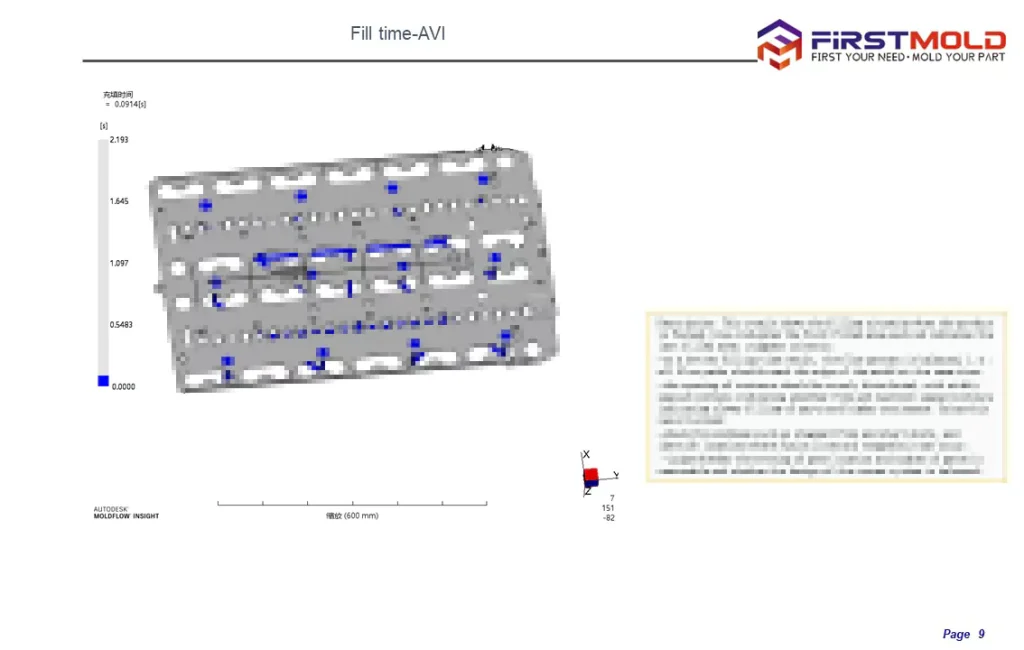

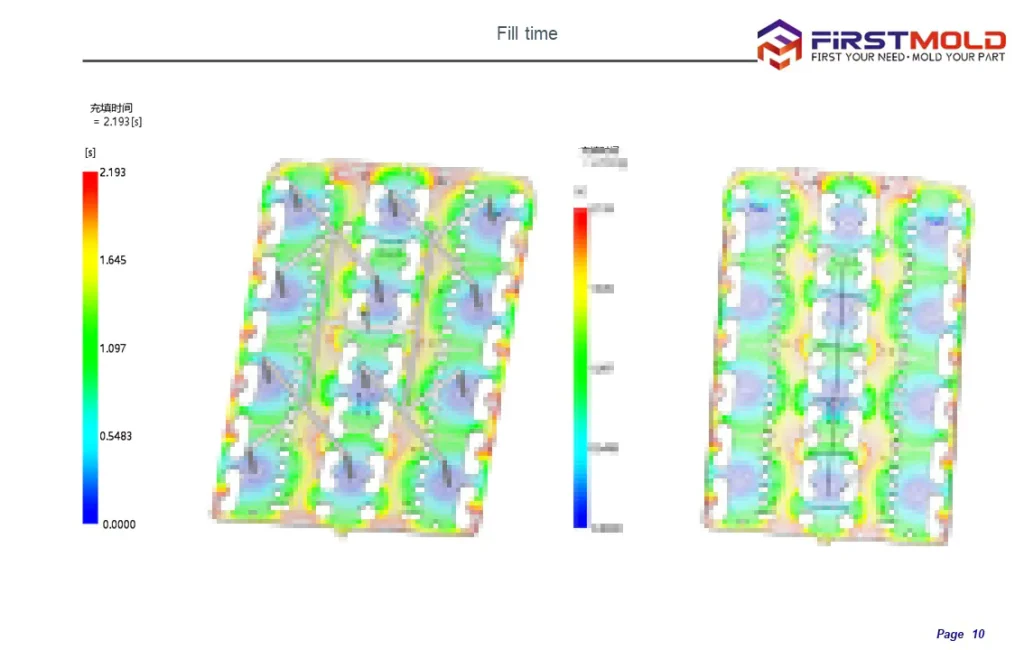

Tiempo de llenado

El tiempo de llenado del molde sí muestra la expansión del frente de flujo de la masa fundida, que suele presentarse como un gráfico sombreado. Sin embargo, la afirmación relativa al uso de un gráfico de nubes es incorrecta. El tiempo de llenado del molde no se muestra típicamente utilizando un gráfico de nubes con líneas de contorno.

El tiempo de llenado del molde es, de hecho, un resultado importante y crítico en la mayoría de los análisis de flujo del molde. Proporciona información sobre el comportamiento del flujo de la masa fundida en toda la cavidad y ayuda a identificar posibles problemas en el proceso de moldeo por inyección.

Un proceso de llenado equilibrado se indica cuando la masa fundida alcanza todas las partes alejadas de la cavidad prácticamente en el mismo momento. Esto significa un llenado uniforme y reduce la probabilidad de defectos o inconsistencias en la pieza moldeada.

Los resultados del tiempo de llenado del molde pueden ayudar a identificar problemas como disparos cortos y vacilaciones. Los disparos cortos se producen cuando un material insuficiente rellena una zona determinada, lo que da lugar a una región gris o incompleta en el análisis. A la inversa, los contornos densos en una zona pequeña indican vacilaciones, lo que sugiere una posible interrupción del flujo o una incoherencia que puede dar lugar a un disparo corto.

El sobreembalaje es otro problema que puede identificarse mediante el análisis del tiempo de llenado del molde. Si durante el llenado inicial de la cavidad hay un exceso de masa fundida en una trayectoria de flujo específica, puede producirse un sobreembalaje. El sobreembalaje puede causar una distribución desigual de la densidad, superar el peso deseado del producto, desperdiciar material e incluso contribuir a problemas de alabeo.

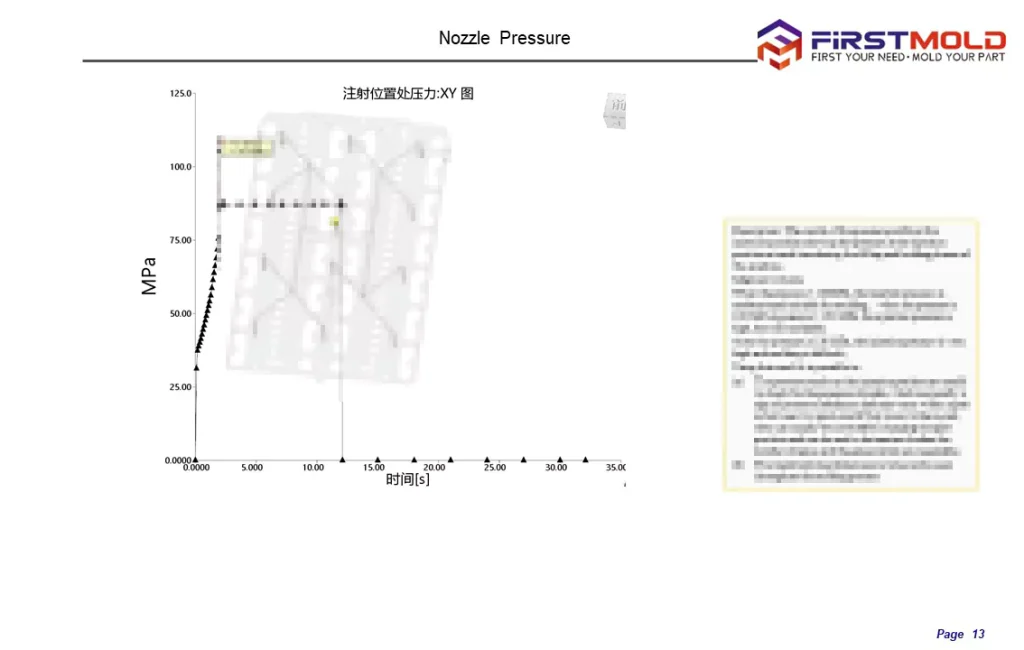

Presión de la boquilla

Durante el análisis del flujo del molde, el software calcula y visualiza la distribución de la presión de la boquilla por toda la cavidad del molde. Esta información ayuda a evaluar el comportamiento del llenado, identificar posibles problemas y optimizar el proceso de moldeo.

El análisis de la presión de la boquilla en el análisis del flujo del molde sirve para varios propósitos:

Comportamiento de llenado:

Los datos de presión de la boquilla ayudan a comprender cómo fluye el material fundido y cómo llena la cavidad del molde. Proporciona información sobre la progresión del frente de flujo, los patrones de flujo y cualquier variación en la distribución de la presión.

Calidad de la pieza:

Analizando la presión de la boquilla, es posible evaluar el impacto en la calidad de la pieza. Una distribución desigual de la presión de la boquilla puede provocar incoherencias en el llenado, como desequilibrios de flujo, líneas de soldadura o atrapamiento de aire, que pueden afectar a las propiedades de la pieza final.

Diseño y dimensionamiento de compuertas:

El análisis de la presión de la boquilla ayuda a evaluar la idoneidad de la ubicación y el tamaño de las compuertas. Ayuda a determinar las dimensiones óptimas de las compuertas para garantizar un flujo adecuado del material y minimizar posibles problemas como caídas de alta presión o restricciones de caudal.

Optimización de procesos:

El análisis de la presión de la boquilla permite identificar posibles oportunidades de optimización del proceso. Ayuda a ajustar los parámetros del proceso, como la velocidad de inyección o la temperatura de la masa fundida, para lograr una distribución más uniforme de la presión de la boquilla y mejorar la eficacia general del moldeo.

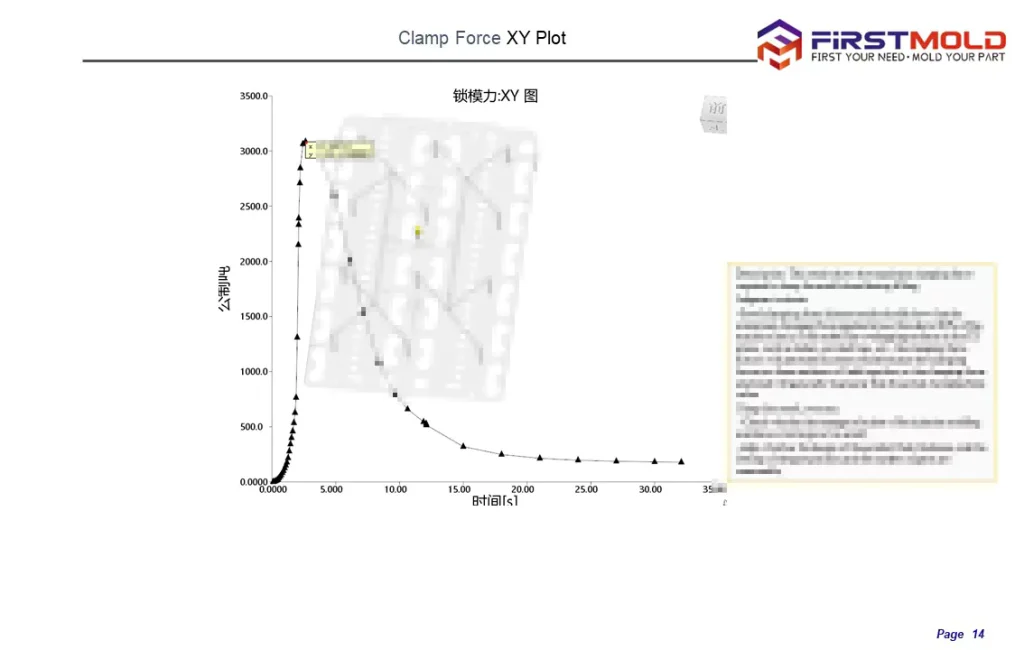

El gráfico XY de la fuerza de sujeción

El gráfico XY de la fuerza de cierre en el análisis del flujo del molde muestra la variación de la fuerza de cierre a lo largo del tiempo. La fuerza de cierre está influida por factores como el equilibrio del llenado del molde, la presión de mantenimiento y el tiempo de transición para el control del volumen/presión. Incluso pequeños ajustes en estos parámetros pueden provocar cambios significativos en la fuerza de cierre.

Es crucial asegurarse de que la fuerza de cierre máxima no supera la capacidad de fuerza de cierre máxima de la máquina de moldeo por inyección utilizada para producir la pieza. Superar el límite de fuerza de sujeción de la máquina puede provocar posibles daños en el equipo o comprometer la calidad de la pieza.

Analizando el trazado XY de la fuerza de cierre, los fabricantes pueden evaluar y optimizar el diseño del molde y los parámetros del proceso para mantener la fuerza de cierre dentro de unos límites seguros y eficaces. Esto ayuda a garantizar el éxito y la fiabilidad de las operaciones de moldeo por inyección, evitando cualquier efecto adverso en el producto final y en la propia máquina de moldeo por inyección.

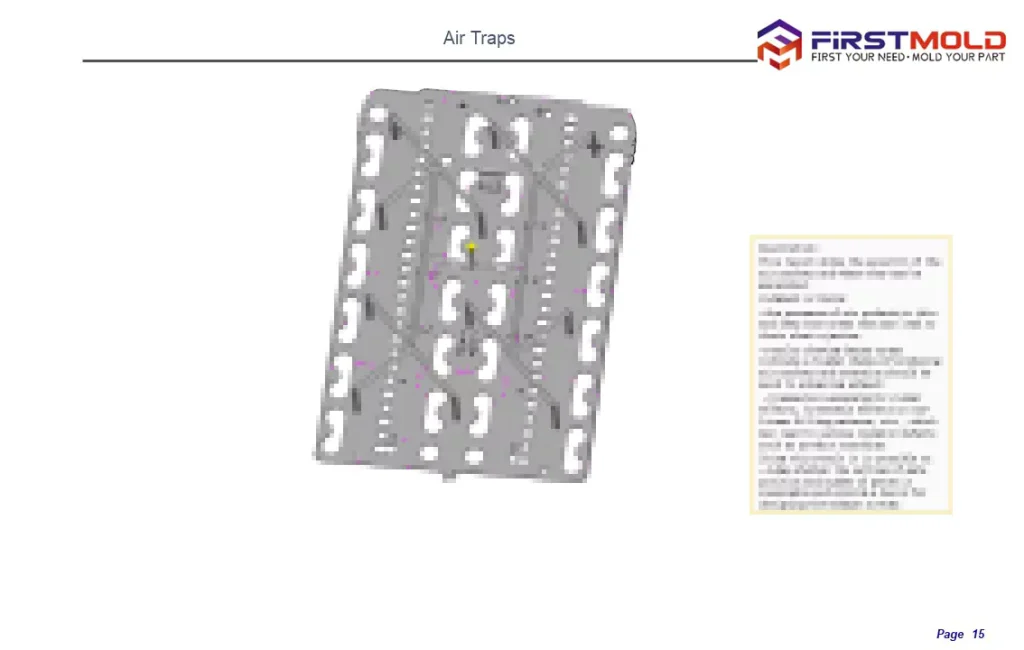

Trampas de aire

Las trampas de aire se producen cuando el flujo de material converge desde múltiples direcciones y queda atrapado por bolsas de aire dentro de la cavidad del molde. Los resultados del análisis del flujo del molde identifican y muestran con precisión estas trampas de aire.

Cuando las trampas de aire están situadas en la superficie de separación del molde, es importante garantizar un escape de gas adecuado para evitar que el aire atrapado cause defectos en la pieza moldeada. Lo conseguimos incorporando ranuras de escape o respiraderos en el diseño del molde en los lugares donde hay trampas de aire.

Para eliminar las trampas de aire, es necesario abordar las zonas en las que se forman bolsas de aire. Modificar el grosor de la pared del producto, ajustar la posición del bebedero y optimizar el tiempo de inyección pueden ayudar a aliviar los problemas de las trampas de aire y mejorar la calidad general de la pieza. Realizando estos ajustes, se puede optimizar el flujo de material, reduciendo la probabilidad de que se formen trampas de aire y mejorando el llenado y el empaquetado de la cavidad del molde.

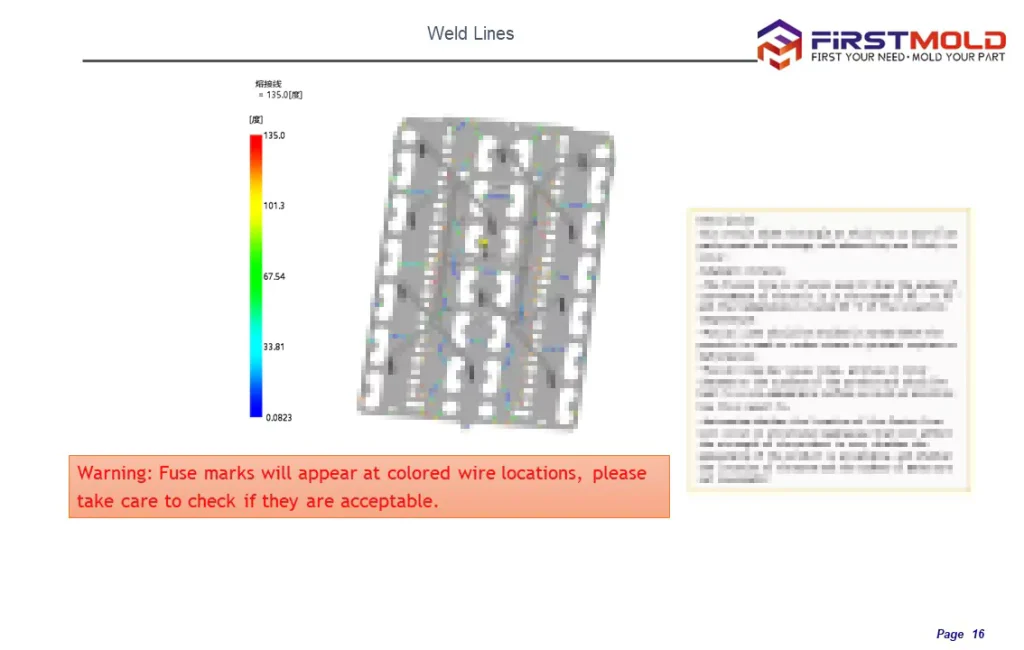

Líneas de soldadura

Las líneas de soldadura se crean cuando convergen dos frentes de flujo de masa fundida o cuando un frente de flujo se separa y se recombina, lo que suele ocurrir cuando la masa fundida fluye a través de un orificio o se encuentra con variaciones importantes de caudal. En los casos en los que existe una discrepancia notable en los caudales, también pueden formarse líneas de soldadura, como cuando las secciones más gruesas experimentan un flujo más rápido mientras que las más delgadas tienen un flujo más lento, lo que da lugar a una línea de soldadura en la unión de ambas.

Las líneas de soldadura pueden visualizarse en el análisis del flujo del molde junto con los gráficos de tiempo de llenado del molde, temperatura y presión. La observación de estos resultados puede identificar la presencia y la ubicación de las líneas de soldadura. Reducir el número de compuertas de inyección para solucionar las líneas de soldadura puede ayudar a eliminar algunas de ellas. Además, modificar las posiciones de las compuertas o ajustar el grosor de la pared del producto puede alterar la posición de las líneas de soldadura.

La gestión de las líneas de soldadura es crucial en el moldeo por inyección, ya que pueden afectar a la resistencia y la estética del producto final. Optimizando el diseño del molde y los parámetros del proceso, los fabricantes pueden minimizar la aparición y el impacto de las líneas de soldadura, lo que se traduce en piezas moldeadas de mayor calidad y visualmente más atractivas.

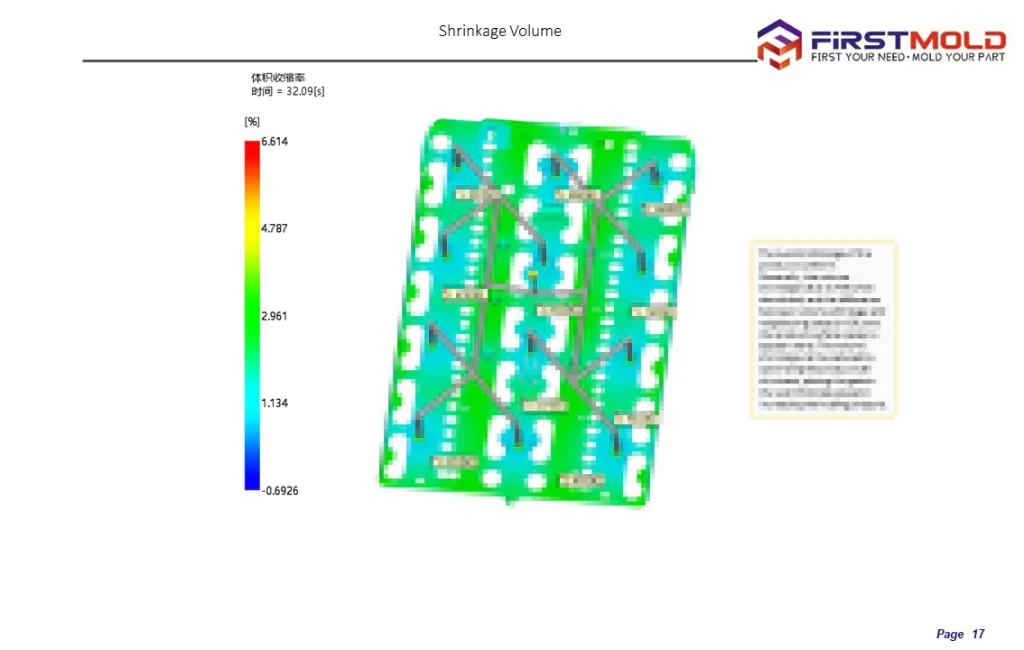

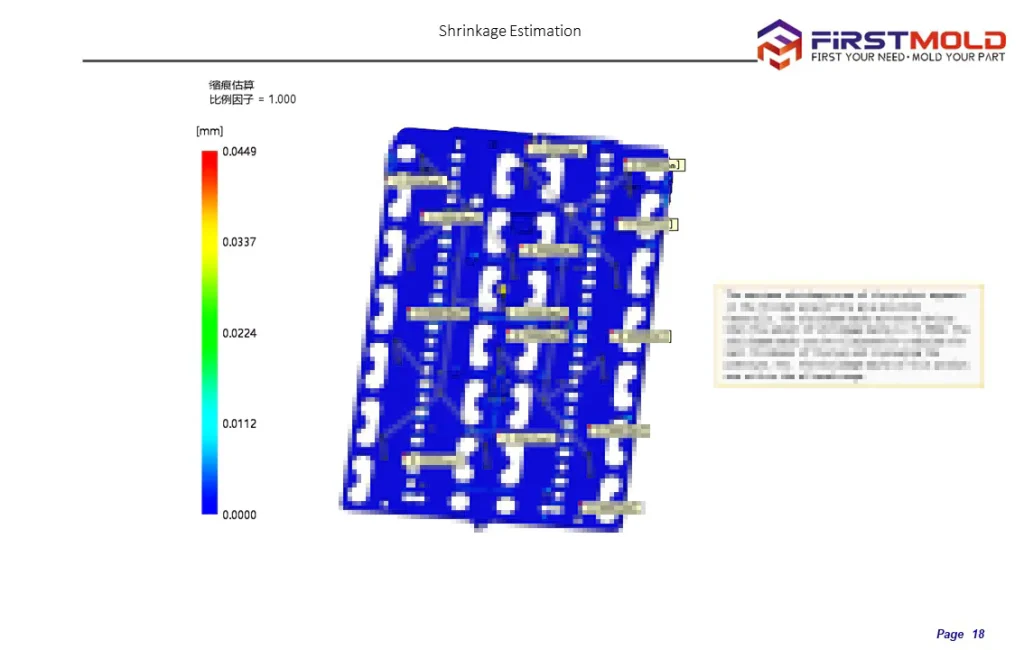

Volumen de contracción del plástico y estimación de la contracción

Contracción volumétrica, a veces llamado volumen de contracción por la traducción, se refiere a la reducción del volumen de una pieza causada por la presión de retención durante el proceso de moldeo. Suele expresarse en porcentaje. La contracción volumétrica sirve como resultado intermedio que indica el cambio en la contracción del producto durante las etapas de sujeción y enfriamiento. Sin embargo, es crucial reconocer que la contracción volumétrica en el momento de la expulsión se considera la reducción final del volumen de la pieza.

En la práctica, un conjunto de datos específico obtiene la contracción volumétrica en el momento de la expulsión. Aunque la contracción debe ser uniforme en toda la cavidad, lograr una uniformidad perfecta puede ser todo un reto. Los ajustes de la curva de retención pueden ayudar a aumentar la uniformidad de la contracción, mejorando la calidad general de la pieza moldeada.

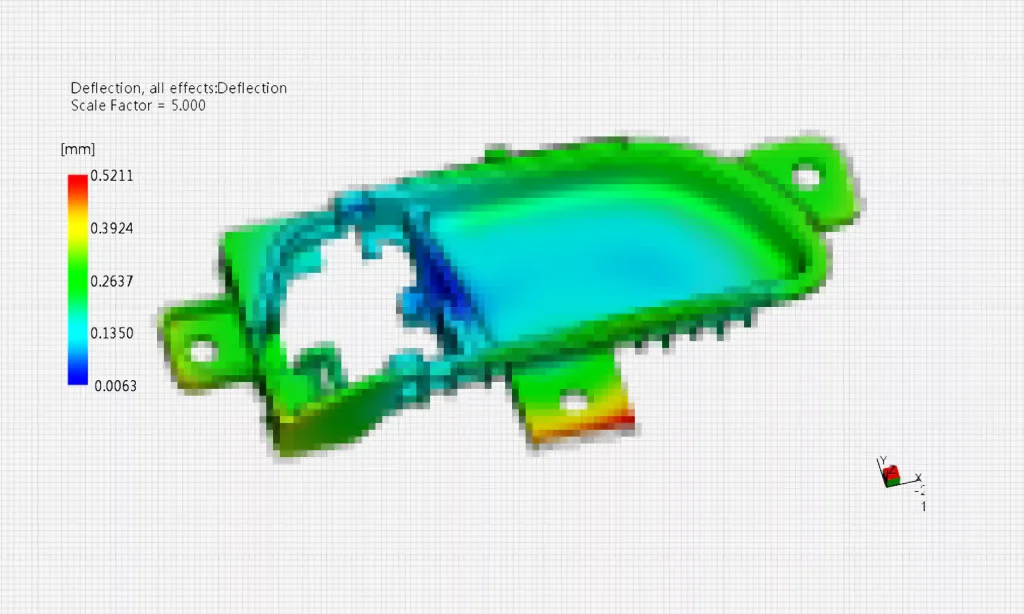

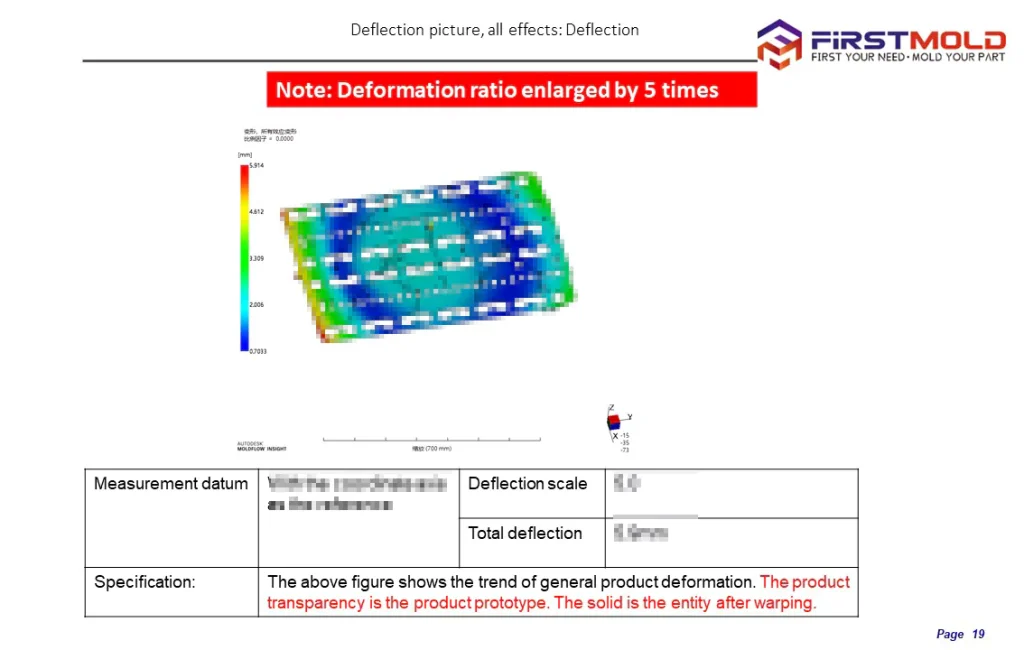

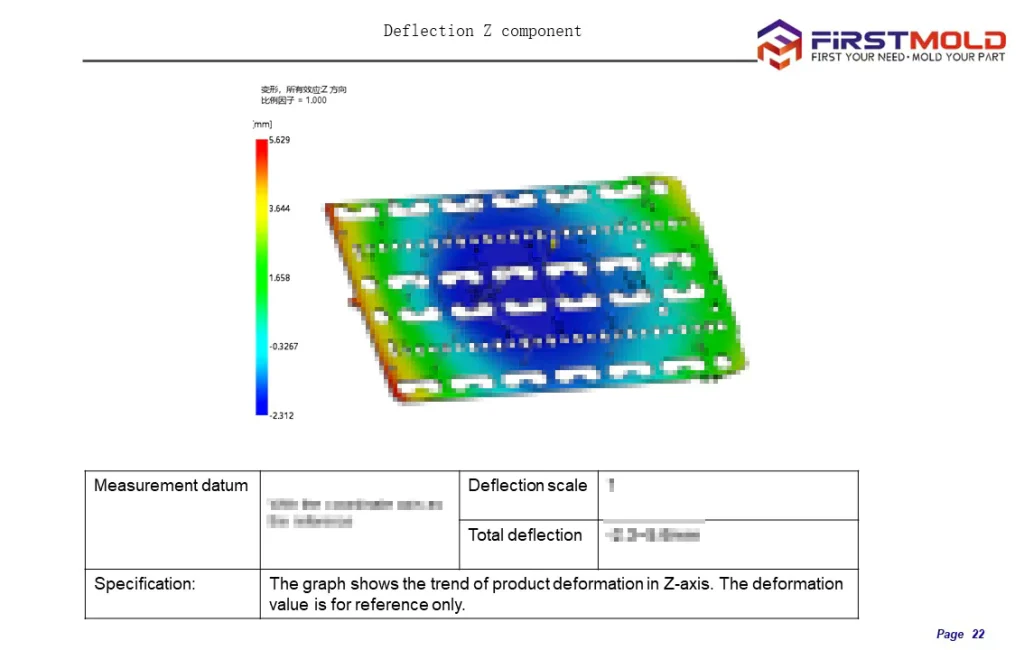

Desviación

Diversos factores, como el enfriamiento, la contracción, la orientación molecular y otras propiedades mecánicas del material, pueden influir en la deformación de una pieza.

La deformación debida a factores de enfriamiento se refiere a la deformación durante la fase de enfriamiento y solidificación del material plástico. Un enfriamiento rápido puede dar lugar a velocidades de enfriamiento diferenciales, lo que provoca una contracción desigual y un posible alabeo.

La contracción inherente del material provoca una deformación debida a los factores de contracción a medida que pasa del estado fundido al sólido. La contracción puede hacer que la pieza se deforme y provocar cambios dimensionales.

La deflexión debida a la orientación molecular se produce cuando las cadenas de polímero se alinean en una dirección determinada durante el proceso de moldeo por inyección. Esta alineación molecular puede influir en las propiedades mecánicas y la forma de la pieza, provocando la deflexión.

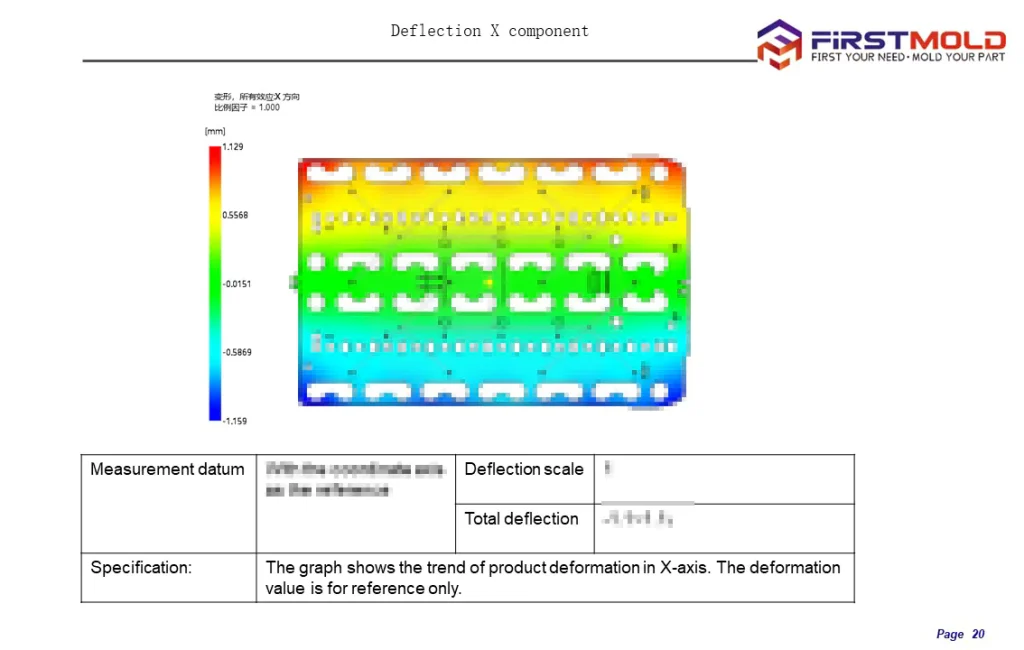

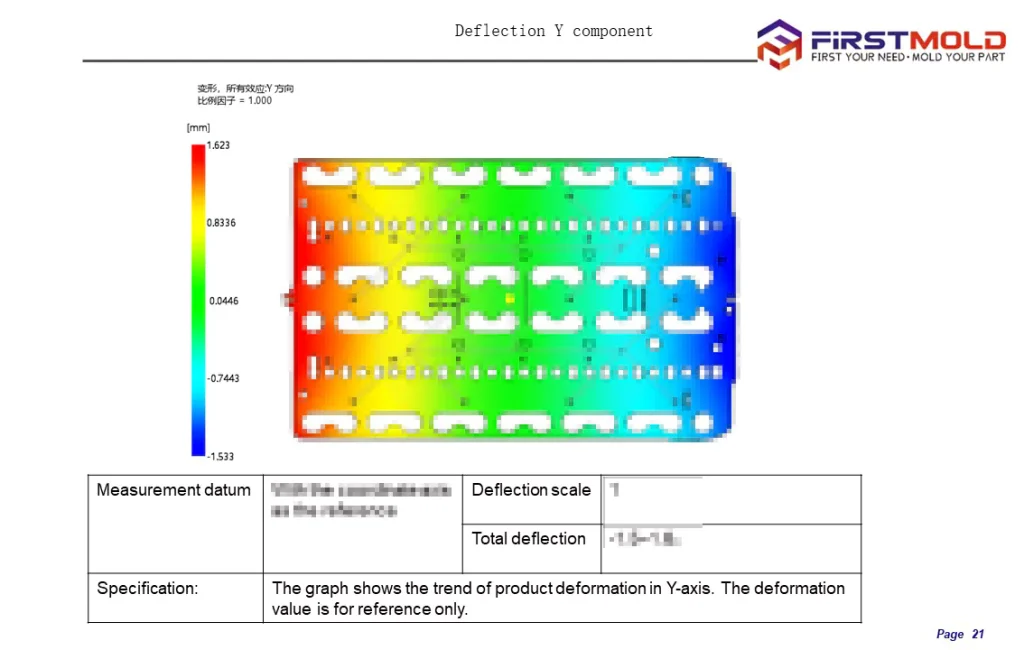

La deformación global se refiere a la deformación total de la pieza, teniendo en cuenta todos los factores que contribuyen a ella. En cambio, los componentes de la deformación en las direcciones X, Y y Z representan la deformación específica en cada eje.

Tener en cuenta todos estos factores durante el análisis de la deformación de la pieza en el análisis del flujo del molde es crucial para garantizar predicciones precisas y abordar eficazmente cualquier posible preocupación relacionada con el alabeo o la estabilidad dimensional.

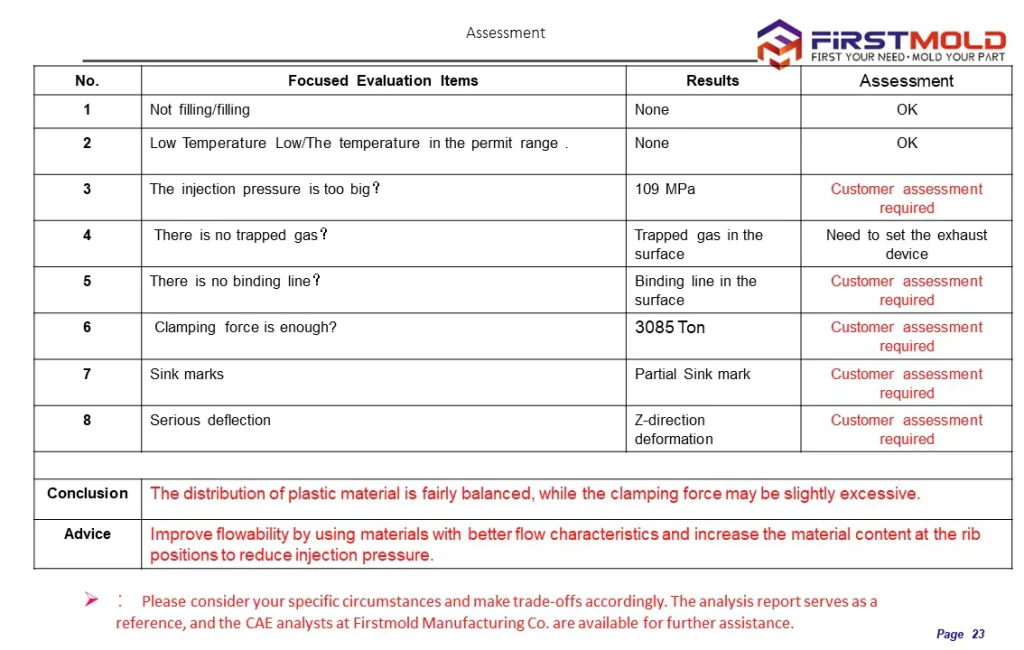

Evaluación y retroalimentación

La evaluación en el análisis del flujo del molde implica normalmente una revisión exhaustiva de diversos factores y problemas potenciales relacionados con el proceso de moldeo por inyección y la calidad de la pieza.

Algunos elementos de evaluación comunes en el análisis del flujo de moldes incluyen:

Análisis de llenado:

Evaluar el patrón de llenado y garantizar el llenado completo de la cavidad del molde sin tiros cortos ni vacilaciones de flujo.

Análisis del enfriamiento:

Evaluar la eficacia de la refrigeración e identificar posibles problemas relacionados con la refrigeración, como puntos calientes, enfriamiento desigual o tiempos de enfriamiento prolongados.

Análisis de la deflexión:

Analizar el potencial de deflexión o distorsión de la pieza debido a la contracción del material, al enfriamiento o a factores estructurales.

Análisis de líneas de soldadura y purgadores de aire:

Identificar la presencia de líneas de soldadura y trampas de aire y evaluar su impacto potencial en la resistencia, el aspecto y la funcionalidad de la pieza.

Análisis de presión y temperatura:

Evaluar la presión de inyección y la temperatura del frente de fusión para asegurarse de que se encuentran dentro de los rangos aceptables para el material elegido y las condiciones del proceso.

Análisis de la fuerza de sujeción:

Verificar que la fuerza de cierre calculada necesaria para mantener el molde cerrado durante la inyección está dentro de las capacidades de la máquina de moldeo por inyección.

Análisis de las marcas de hundimiento:

Identificar las zonas de posibles marcas de hundimiento o depresiones de la superficie causadas por un enfriamiento no uniforme o por la contracción del material.

Análisis de la ubicación de las puertas:

Evaluar la ubicación y el tamaño de las compuertas para optimizar el patrón de llenado, minimizar las líneas de soldadura y lograr un llenado equilibrado.

Análisis del flujo de materiales:

Evaluar el comportamiento del flujo del material en toda la cavidad del molde para garantizar un llenado uniforme y evitar problemas como el chorro o el desequilibrio del flujo.

Contracción y análisis dimensional:

Analizar la contracción del material y predecir los posibles cambios dimensionales de la pieza tras el moldeo.

Estos ejemplos sólo tocan una parte de los criterios de evaluación que engloba un análisis completo del flujo del molde. Los criterios de evaluación específicos pueden variar en función de los requisitos del proyecto, la complejidad de la pieza y los estándares de calidad deseados.

Resumen del proyecto de análisis del flujo de moldes

El contenido anterior representa una visión completa del informe de análisis de flujo de moldes. Es crucial destacar que el análisis de datos realizado en un informe de análisis de flujo de moldes puede variar en función del producto específico analizado. Por lo general, el análisis abarcará los siguientes aspectos:

Análisis de llenado:

- Tiempo de llenado

- Líneas de soldadura

- Trampas de aire

- La temperatura en el frente de flujo

Análisis de la explotación:

- Fracción de capa congelada

- Presión en el punto de inyección (trazado XY)

- Contracción volumétrica

- Índice de fregadero

- Fuerza de sujeción (trazado XY)

Análisis de la deflexión:

- Distribución de la temperatura en la pieza

- Diferencia de temperatura dentro de la pieza

Conclusión

Aunque mantengo una postura positiva hacia el análisis de flujo de moldes, la realidad de su aplicación en la producción real a menudo descubre ciertas deficiencias y resultados inesperados. Consciente de ello, estoy decidido a profundizar en el tema y compartir mis ideas, puntos de vista y opiniones personales sobre el análisis de flujo de moldes. Soy Lee Young de FirstMold. En un futuro próximo, preveo publicar contenidos dedicados a este fascinante tema, y le invito a que permanezca conectado y me siga si comparte un interés similar. Exploremos juntos los entresijos del análisis del flujo del molde y descubramos su potencial para mejorar los procesos de fabricación.