Para los desarrolladores de productos, el diseño para la fabricación (DFM) probablemente no sea algo desconocido. Si ha tratado con fábricas de moldes o de inyección, es probable que haya recibido informes de DFM en los que se detalla la información esencial de su producto, los puntos clave, las posiciones de inyección y el análisis de espesores.

De hecho, es posible que haya oído hablar de este término incluso antes de dedicarse a las fábricas de inyección. Es un concepto centrado en la fabricabilidad de los productos, aplicable en diversas industrias como la del automóvil, la electrónica, la aeroespacial, los dispositivos médicos y los bienes de consumo.

Hoy nos adentraremos en la DFM para productos de plástico, con el objetivo de proporcionarle una comprensión exhaustiva.

¿Qué es DFM para productos plásticos?

El DFM, o diseño para la fabricabilidad/fabricación, implica tener en cuenta los factores de fabricabilidad y montaje desde el inicio del diseño. Su función incluye el análisis de la información del diseño para la viabilidad del proceso, la evaluación de la viabilidad de la fabricación y la aportación de sugerencias de mejora del diseño, todo ello encaminado a conseguir el menor coste, el menor tiempo y la mayor calidad en la producción.

Proceso tradicional de análisis DFM para productos plásticos:

El papel de DFM en todo el proceso de desarrollo del producto se representa en el diagrama siguiente:

En las empresas con departamentos tanto de desarrollo de productos como de producción por inyección, el proceso tradicional implica la creación de informes DFM tras la finalización del diseño del producto pero antes del desarrollo del molde.

El informe cubre aspectos relacionados con el molde y el moldeo, tales como encogimientoacero para moldes, materiales de moldeo por inyección, posiciones de compuerta, espesor de la pared análisis, líneas de separacióny mucho más.

Algunas empresas proporcionan informes detallados, incluidos los requisitos de acabado de la superficie, ángulos de tiro, líneas de inserción y posiciones de expulsión. También puede incorporarse el análisis del flujo de moldeo, que predice las posiciones óptimas de las compuertas, las marcas de hundimiento, las líneas de soldadura, los riesgos de trampas de gas y las sugerencias de mejora. Una vez finalizado el informe, se envía al departamento de desarrollo de productos.

Los ingenieros ajustan las estructuras del producto de forma iterativa para satisfacer el diseño del molde, y los requisitos de procesamiento, y minimizar los costes del moldeo por inyección. Las empresas dedicadas exclusivamente al desarrollo de productos entregan los informes de DFM a las empresas de fabricación de productos. Este enfoque tradicional persiste en más del 98% de los procesos de desarrollo de productos del mercado.

Ventajas de la DFM de productos plásticos

Con los informes DFM, los ingenieros de desarrollo de productos pueden realizar análisis en tiempo real, lo que ofrece varias ventajas:

1. Minimizar las lagunas de evaluación de problemas de fabricación posteriores, evitando defectos, ciclos de desarrollo alargados y mayores costes.

2. Racionalizar el proceso de desarrollo, aumentar la eficacia de los ingenieros y los equipos, reducir el tiempo y los costes de desarrollo.

3. Facilitar las modificaciones del diseño del producto en tiempo real para obtener diseños óptimos, productos de alta calidad, una mayor eficacia de fabricación y una reducción de los costes de producción y desarrollo.

4. Además, el análisis sincrónico del flujo del molde proporciona una auténtica vista previa del proceso de moldeo por inyección, evaluando eficazmente las necesidades del equipo de producción, los parámetros de procesamiento y guiando el diseño del molde.

5. El análisis coste-beneficio mediante DFM optimiza el diseño del producto, reduciendo los costes de molde, material y producción, y mejorando la competitividad en el mercado.

6. El análisis del impacto de los materiales garantiza que los materiales seleccionados cumplen las normas medioambientales, contribuyendo así a una sociedad respetuosa con el medio ambiente y sin contaminación.

¿Cómo hacer un informe DFM?

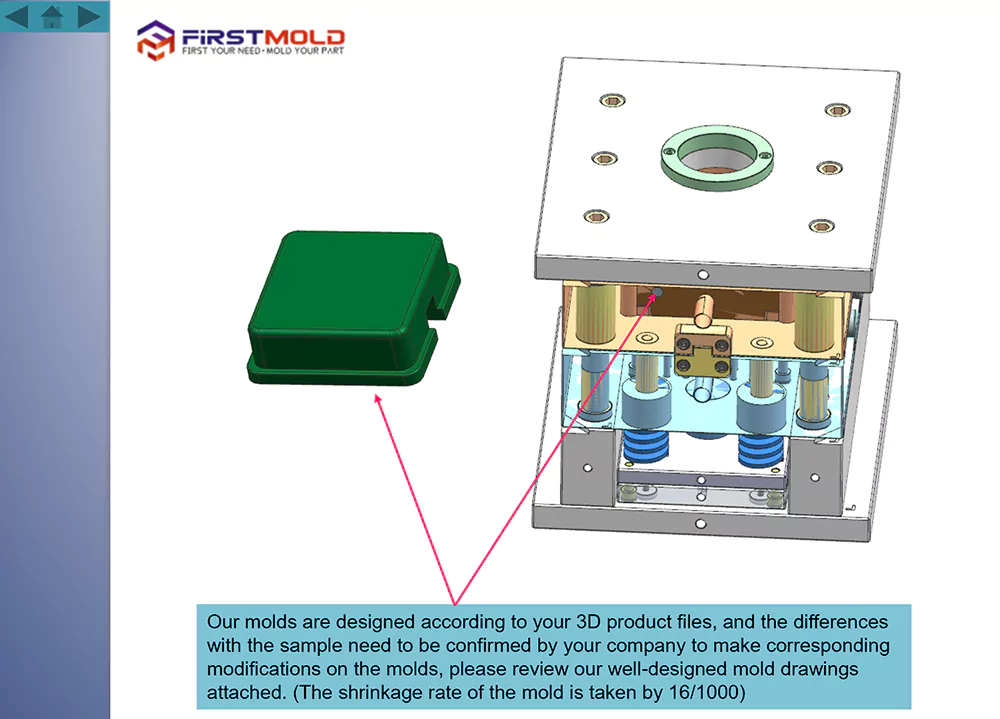

El informe DFM refleja directamente el nivel de experiencia y competencia del diseñador, ya que determina la calidad y el coste del molde al tiempo que muestra la destreza técnica de la empresa de moldes. En la siguiente sección, voy a proporcionar un ejemplo de un informe relativamente sencillo para ilustrar su estructura y componentes.

Para empezar, la creación de un informe DFM requiere la utilización de software como UG, herramientas de captura de pantalla y software PPT. El software UG, al ser una herramienta profesional, requiere una formación especializada para utilizarlo con eficacia; mientras tanto, los programas de captura de pantalla y PPT son relativamente sencillos y están disponibles de forma habitual en la mayoría de los ordenadores. Si no está familiarizado con estas herramientas, existen abundantes recursos en línea que pueden ayudarle a adquirir los conocimientos necesarios.

En las secciones siguientes se describen los componentes clave que suelen incluirse en un informe DFM sencillo:

Tabla de contenidos del informe Diseño para la fabricación (DFM)

El índice del informe DFM, similar al índice de un libro, proporciona una visión general del contenido del informe.

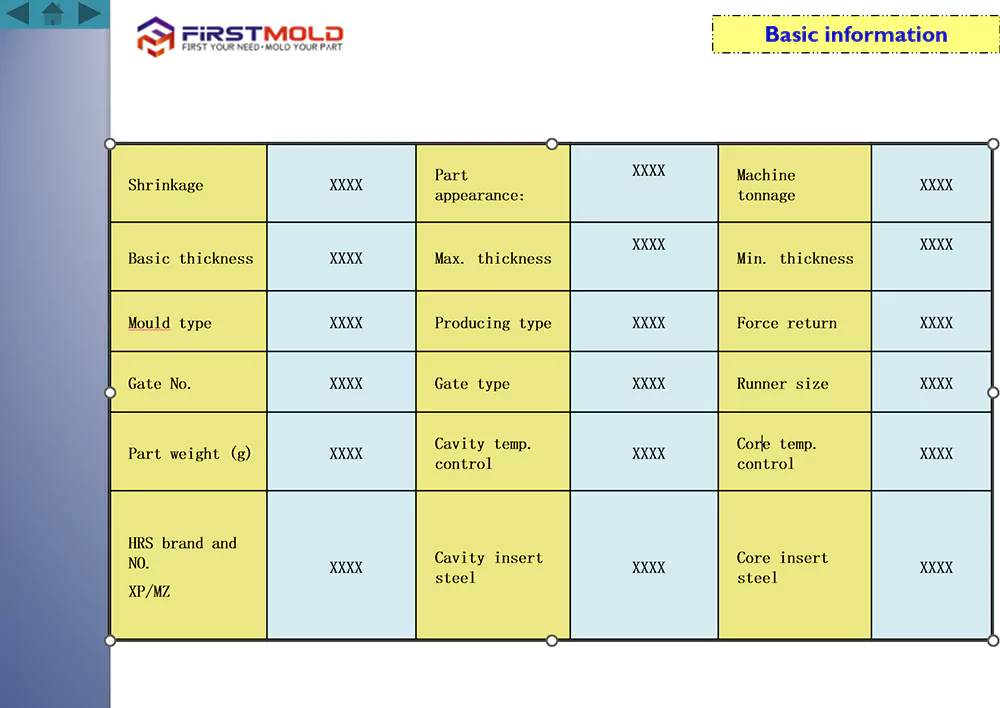

Información básica

Este formulario básico tiene como objetivo recopilar información crucial sobre el producto y el molde de inyección, incluyendo detalles sobre el material plástico, las condiciones del proceso y el número de molde. Estos detalles son de suma importancia y deben confirmarse con exactitud con el cliente, sin dejar lugar a errores. Los propios clientes suelen proporcionar esta información en muchos casos.

Requisitos artesanales del producto

Esta sección se centra principalmente en captar los requisitos del cliente en cuanto al tamaño del producto, las especificaciones de la superficie y otros aspectos relacionados. Al documentar estos requisitos, nos aseguramos de que el proceso de diseño incorpore con precisión las inserte tamaños, colocación ordenada de insertos y pasadores expulsores, y otras consideraciones pertinentes. Cuando se trata de requisitos de superficie específicos, como zonas en relieve, es crucial proporcionar al cliente una representación visual o una muestra en color para su confirmación y aprobación. Esto ayuda a garantizar que se cumplen con precisión las especificaciones de superficie deseadas.

Método y posición de inyección

Esta página presenta principalmente detalles cruciales del diseño del molde, como la colocación del punto de entrada de la compuerta del producto y el tamaño de la canalización. Aborda consideraciones importantes como determinar el tipo de compuerta adecuado, si se debe utilizar un sistema de canal caliente o frío y especificar el tipo y la marca de la compuerta de canal caliente. Todos estos elementos requieren una confirmación por parte del cliente para garantizar la precisión y evitar posibles errores de diseño en el futuro.

Análisis de ángulos de giro

Esta sección evalúa la adecuación de los ángulos de calado del núcleo y la cavidad del producto. Es crucial determinar si el ángulo de calado es suficiente, sobre todo cuando la superficie del producto requiere texturas, chapado u otros tratamientos especiales.

Confirmación de la línea de separación

Esta sección aborda principalmente el posicionamiento de la línea de apertura y la línea de clip del producto, garantizando su correcta colocación y evaluando la razonabilidad general de la apertura. Determinando cuidadosamente las posiciones óptimas de la línea de apertura y la línea de clip, pretendemos conseguir un molde bien diseñado y eficaz que cumpla los requisitos del producto.

Confirmación de la posición del eyector

Esta sección se centra en el método del pasador eyector y la colocación de los pasadores eyectores para el producto. Se trata de determinar el diseño y la colocación adecuados del pasador eyector para garantizar una expulsión suave del producto del molde. Si consideramos meticulosamente el método y la posición del pasador eyector, podemos optimizar el proceso de expulsión y minimizar la posibilidad de que se produzcan daños en el producto o en el molde.

Confirmación del espesor de la pared

El análisis del grosor de las paredes es un paso crucial en el proceso de DFM, ya que ayuda a evaluar la uniformidad del grosor del material del producto y a identificar posibles problemas como marcas de hundimiento en la superficie. Normalmente, las zonas resaltadas en rojo indican regiones propensas a la contracción. Basándonos en el análisis, podemos ofrecer recomendaciones a los clientes, como reducir el uso de material o modificar el diseño del producto para solucionar estos problemas. Al optimizar el grosor de la pared, podemos mejorar la calidad y el rendimiento generales del producto moldeado.

Análisis y soluciones de problemas de productos

Esta sección tiene una importancia significativa, ya que nos permite identificar y abordar posibles problemas, sirviendo como indicador clave de la pericia de un diseñador de moldes a la hora de realizar un informe DFM. Por el contrario, un menor número de problemas en el producto significa un nivel más avanzado de desarrollo del producto, en el que los diseñadores de moldes pueden tener dificultades para descubrir cualquier problema. Este aspecto sirve como medida crucial de la competencia del personal de desarrollo de productos. Analizando y resolviendo a fondo estos problemas, podemos mejorar la calidad general del producto y agilizar el proceso de diseño del molde.

Otros

Empleamos el análisis del flujo del molde para productos con requisitos intrincados del cliente como parte de nuestro proceso de elaboración de informes DFM. El informe de análisis del flujo del molde evalúa exhaustivamente diversos factores que deben confirmarse con el cliente. Entre ellos se incluyen el análisis del tiempo de llenado, el análisis del colector de aire, el análisis de la línea de soldadura, la presión del sistema y otros. Al realizar un análisis exhaustivo del flujo del molde, podemos asegurarnos de que el diseño cumple las especificaciones del cliente e identificar cualquier problema potencial desde el principio, lo que permite realizar los ajustes necesarios.

Un tema controvertido sobre DFM para productos de plástico

¿Los informes DFM de los productos de plástico deben ser manejados por los diseñadores de producto de la empresa de desarrollo de productos o por los diseñadores de moldes de las fábricas de moldeo por inyección y otros fabricantes?

En la actualidad, parece que la opinión mayoritaria es que los diseñadores de moldes deben encargarse de la DFM en lugar de los diseñadores de productos. Las razones son las siguientes:

1. no todos los diseñadores dominan los moldes y el moldeo por inyección;

2. la especialización es clave, y los asuntos profesionales deben confiarse a profesionales.

Algunos nuevos puntos de vista sostienen que la DFM es un esfuerzo de equipo, principalmente responsabilidad de los ingenieros de diseño de productos, seguidos por los fabricantes. Existen principalmente tres razones:

1. Ayuda a reducir los costes para minimizar los gastos:

Desde la perspectiva del coste del producto, los fabricantes y los diseñadores de productos tienen posiciones diferentes, a veces incluso enfrentadas.

A los fabricantes les preocupa, en primer lugar, cuánto beneficio pueden obtener de la producción del producto y, en segundo lugar, si el producto puede fabricarse sin problemas. Desde la perspectiva del fabricante, unos costes del producto más elevados se traducen naturalmente en mayores beneficios para ellos.

Sin embargo, para el diseño de productos, la atención se centra en minimizar los costes del producto sin dejar de garantizar una producción sin problemas.

Desde la perspectiva de algunos fabricantes, éstos no tienen ningún incentivo para informar activamente a los diseñadores de las medidas de ahorro durante la DFM.

2. Acortar el ciclo de desarrollo del producto.

En segundo lugar, sólo cuando los ingenieros de diseño del producto son responsables de la DFM pueden evitarse las modificaciones repetitivas del diseño, acortando así el ciclo de desarrollo del producto.

Si los fabricantes se encargan de la DFM, ¿cuándo empiezan? Normalmente, los fabricantes comienzan la DFM una vez finalizado el diseño detallado del producto y cuando éste está listo para la fabricación del molde, a petición del cliente.

Está claro que hacer DFM en esta fase es demasiado tarde. Si la DFM no se tuvo en cuenta desde el principio del diseño del producto, habrá muchas áreas en el informe de DFM del fabricante que requieran modificaciones en el diseño. En este punto, el diseño del producto ya está finalizado, y hacer modificaciones llevaría mucho tiempo y trabajo. Incluso una pequeña modificación puede implicar cambios en varios componentes.

Esto no sólo aumenta la carga de trabajo de los diseñadores, sino que también refleja mal su competencia profesional. ¿Por qué no considerar la DFM durante el diseño del producto? Considerar la DFM durante el diseño del producto, en lugar de confiar únicamente en los fabricantes, reduciría significativamente las modificaciones repetitivas del diseño, acortando así el ciclo de desarrollo del producto.

3. La DFM dirigida por el fabricante no puede sustituir a la DFM desde la perspectiva del diseño.

Los informes de DFM dirigidos por el proveedor contemplan puramente el diseño desde la perspectiva de la producción. La DFM desde la perspectiva del diseño debe incluir más aspectos, como el diseño del grosor de las paredes, la mejora de la resistencia de la pieza y la estética.

Por lo tanto, los informes de DFM del proveedor no pueden sustituir al DFM de la perspectiva de diseño. De lo contrario, se perderían oportunidades de optimización en términos de apariencia, resistencia y coste del producto.

¿Qué opina de estos dos puntos de vista diferentes?

El punto de vista de FirstMold:

En nuestra opinión, la DFM no es simplemente un aspecto técnico; en cierto sentido, se trata más bien de una mentalidad integrada en varias etapas de la realización del producto. En sentido estricto, implica tener en cuenta las condiciones de producción para la fabricabilidad. En términos generales, el diseño debe cumplir diversos requisitos de producción, ofreciendo más opciones y reducción de costes. Se trata de Design for Money: ¡crear valor a través del diseño!

Es innegable que los fabricantes proporcionan DFM, pero este proceso debe implicar siempre una retroalimentación oportuna a los clientes y convencerles con un enfoque orientado al cliente para lograr beneficios mutuos. Para los diseñadores de productos, dominar las técnicas de DFM es indudablemente beneficioso. No sólo conduce a mejores diseños de productos, sino que también mejora enormemente las propias capacidades.

Conclusión

Como ya se ha mencionado, el informe DFM analiza el producto desde dos perspectivas principales: la del producto y la del utillaje. Este informe exhaustivo proporciona una comprensión más profunda del producto y requiere conocimientos técnicos para garantizar su precisión. Su objetivo es proporcionar valiosas perspectivas y ayuda en el proceso de diseño.

Una vez completado el informe DFM, el siguiente paso crucial es entablar conversaciones detalladas con el cliente. Cada punto del informe se revisa y confirma con el cliente para garantizar la alineación. Sólo una vez completado este minucioso proceso de revisión, el diseñador de moldes puede proceder a diseñar el molde basándose en las especificaciones acordadas.