Der Einsatz des Spritzgießens bei der Herstellung von Luft- und Raumfahrtprodukten nimmt weiter zu. Das Verfahren ist ideal für die Herstellung großer Mengen kleiner, aber kompliziert gestalteter und leichter Teile.

In der Vergangenheit wurden für die Herstellung von Teilen für die Luft- und Raumfahrt Metalle durch Techniken wie maschinelle Bearbeitung und Gießen verwendet. Diese Methoden können teuer, zeitaufwendig und arbeitsintensiv sein.

Durch die Verwendung von Verbund- und Hochleistungskunststoffen eignet sich das Spritzgießen für Anwendungen in der Luft- und Raumfahrt, die die Produktion verbessern und gleichzeitig die erforderliche Genauigkeit gewährleisten wollen. Das Spritzgießen ermöglicht die Herstellung komplizierter Formen und enger Toleranzen, die in der Luft- und Raumfahrtproduktion hilfreich sind, um hohe Leistungs- und Sicherheitsanforderungen zu erfüllen.

Komponenten mit ausreichender Festigkeit, Hitzebeständigkeit und geringer Dichte sind in der Luft- und Raumfahrt wünschenswert. Diese Eigenschaften gewährleisten Treibstoffeffizienz und eine verbesserte Gesamtleistung des Flugzeugs.

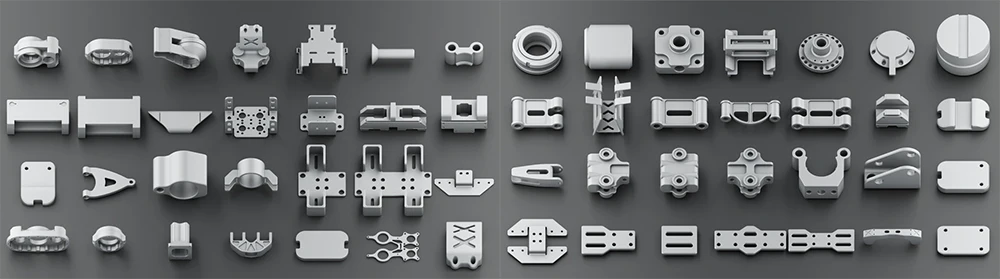

Gängige Spritzgussteile für die Luft- und Raumfahrt

Das Spritzgießen ist bei der Herstellung von Produkten für die Luft- und Raumfahrt üblich, vor allem wegen seiner Eignung zur Herstellung leichter, präziser und robuster Produkte. Nachstehend finden Sie eine Beschreibung kritischer Standardbauteile für die Luft- und Raumfahrt, die im Spritzgussverfahren hergestellt werden:

Innere Komponenten

Im Spritzgussverfahren werden verschiedene Komponenten der Sitze, der Armlehnen und des Deckels des Overhead-Bedienfelds hergestellt. Diese Teile müssen sowohl leicht als auch stabil sein. Thermoplastische Kunststoffe und Verbundwerkstoffe erfüllen diese Anforderungen perfekt.

Das Verfahren umfasst die Herstellung komplexer Geometrien, dünner Wände und Zuführsysteme. Zifferblätter und andere Teile von Steuerknöpfen, Instrumenteneinfassungen und andere Komponenten des Cockpits sind häufig Produkte des Spritzgussverfahrens.

Diese Teile zeichnen sich durch hohe Genauigkeit, funktionale und ergonomische Effizienz, Feuer- und Hitzebeständigkeit und angemessene Haltbarkeit aus.

Klammern und Halterungen

Das Spritzgießen unterstützt verschiedene Flugzeugsysteme, wie elektrische Leitungen und Hydrauliksysteme. Diese Halterungen sind in der Regel aus starkem, leichtem Kunststoff oder Verbundmaterial gefertigt. Sie arbeiten unter Vibrations- und Stressbedingungen bei geringem Flugzeuggewicht. Manchmal können spezialisierte Spritzgießer auch Motorhalterungen und Gehäuse herstellen. Diese Bauteile müssen hohen mechanischen Belastungen und Temperaturen standhalten und daher aus sehr stabilen Materialien hergestellt werden.

Kabelschellen und -befestigungen

Mechanische Produkte wie Kabelklemmen und Befestigungselemente für die Handhabung von Drähten, Rohren und Kabeln sind Spritzgussprodukte. Dieses Verfahren ist für kleine und präzise Teile geeignet.

Die Last wirkt auf diese Bauteile, was bedeutet, dass die Bauteile leicht und robust sein müssen. So wird verhindert, dass sich die Lasten während des Fluges bewegen oder Schäden verursachen.

Die meisten kleinen und großen Befestigungselemente, Klammern und Verbindungsstücke werden im Spritzgussverfahren hergestellt. Dieses Verfahren verbessert die Genauigkeit, und die daraus resultierenden Produkte reduzieren das Gesamtgewicht des Flugzeugs. Diese Teile sind wertvoll für nicht-strukturelle Anwendungen, bei denen Festigkeit und Haltbarkeit im Vordergrund stehen.

Gehäuse für elektronische Bauelemente

Im Spritzgussverfahren werden Gehäuse für elektronische Geräte wie Sensoren, Kontrollsysteme und Navigationsgeräte hergestellt. Diese Gehäuse schützen die kompakte und oft empfindliche Elektronik vor den Auswirkungen von Temperatur, Feuchtigkeit und mechanischem Druck.

Batteriefächer aus leichten Spritzgussmaterialien bieten Isolierung und äußeren Schutz für die elektrischen Einrichtungen im Flugzeug. Diese Gehäuse sind anti-elektrisch und leicht genug, um die allgemeine Treibstoffeffizienz zu beeinflussen.

Strukturelle Komponenten aus Verbundwerkstoffen

Viele Unterbaugruppen, darunter Rumpf- und Tragflächenteile, sind Standard-Spritzgussprodukte aus Verbundwerkstoffen. Sie sind stabil, aber leichter, was die Treibstoffkosten senkt und die Effizienz des Flugzeugs erhöht. Andere Komponenten sind Rippenverstärkungen, Holme und andere Teile, die für die Konstruktion des Flugzeugrahmens sehr wichtig sind.

Rohre und Entlüftungsöffnungen

Das Spritzgießen ist erforderlich, um komplizierte Konturen, Kanäle, Entlüftungsöffnungen und Klimaanlagenkanäle im Flugzeug herzustellen. Diese Komponenten erfordern eine genaue Fertigung, um den richtigen Luftstrom und die richtigen Temperaturen in der Kabine und anderen Teilen eines Flugzeugs einzustellen.

Tüllen und Dichtungen

Die spritzgegossenen Tüllen und Dichtungen sind unerlässlich, um alle Stellen abzudichten, an denen kein Staub, keine Feuchtigkeit oder Luft in das Flugzeug eindringen darf. Diese Komponenten werden aus speziellen Kunststoffen oder gummiähnlichen Materialien hergestellt, die für die Wartung bei hohen Temperaturen oder Druckanomalien geeignet sind. Einige der Dichtungen und Tüllen dienen auch als schwingungsdämpfende Teile, die dazu beitragen, dass verschiedene Systeme in Flugzeugen länger halten und deutlich leiser sind.

Schalter und Knöpfe

Im Spritzgussverfahren werden leichte Vorrichtungen für Schalter, Knöpfe und Bedienelemente im Cockpit und im Passagierbereich hergestellt. Diese Teile erfordern Nachhaltigkeit, Flexibilität und Verschleißfestigkeit, und manchmal werden sie mit komplexen Formen hergestellt, um ihre Leistung zu verbessern.

Komponenten der Beleuchtung

Im Allgemeinen werden komplexe Bauteile wie Gehäuse für die Innen- und Außenbeleuchtung von Flugzeugen, Kabinenbeleuchtungseinrichtungen, Navigationslichter und Landescheinwerfer im Spritzgussverfahren hergestellt. Solche Teile müssen auch aus Konstruktionsmaterialien hergestellt werden, die Hitze und anderen Umweltbedingungen standhalten und gleichzeitig optisch klar und sehr haltbar sind.

Stoßstangen und Pads

Schutzpuffer und -polster, die in den Fracht- und Gepäckräumen des betreffenden Flugzeugs installiert werden, werden in der Regel im Spritzgussverfahren hergestellt. Diese Teile werden auch zur Dämpfung und Lärmdämmung sowie zum Schutz des Innen- oder Außenbereichs des Flugzeugs beim Be- und Entladen verwendet.

Isolierpaneele

Eine weitere Anwendung des Spritzgießens ist die Herstellung von leichten Isolierplatten zur Temperatur- und Lärmregulierung in Flugzeugen. Solche Platten können Hightech-Polymere mit wärme-, schall- und feuerbeständigen Eigenschaften enthalten.

Komponenten des Kraftstoffsystems

Kraftstoffsysteme enthalten spritzgegossene Produkte wie Kraftstoffverschlüsse, Dichtungen und Anschlüsse. Diese Teile müssen unempfindlich gegen Kraftstoff sein und so konstruiert sein, dass sie hohem Druck standhalten und gleichzeitig eine sichere, dichte Umgebung bieten.

Fahrwerksabdeckungen

Spritzguss wird zur Herstellung von Abdeckungen für Fahrwerksbaugruppen verwendet, um den Luftwiderstand zu minimieren und das Fahrwerk vor äußeren Einflüssen zu schützen. Diese leichten Komponenten müssen eine erhöhte mechanische Festigkeit aufweisen, um Kräfte und Aufprallbelastungen auszuhalten.

Überlegungen zur Gestaltung

Bei der Konstruktion von Teilen für das Spritzgussverfahren mit Anwendungen in der Luft- und Raumfahrt müssen die Hersteller zahlreiche Faktoren berücksichtigen. Zu den grundlegenden Techniken gehören der Leichtbau und verschiedene Technologien wie die geometrische Gitterstruktur und die topologische Konstruktion. Leichtbau ist entscheidend für die Verbesserung des Kraftstoffverbrauchs und der Beschleunigung. Die folgende Tabelle fasst die Designüberlegungen für das Spritzgießen in der Luft- und Raumfahrt zusammen.

Tabelle mit verschiedenen Designüberlegungen

| Entwurfsüberlegungen | Beschreibung | Schlüsseltechniken | Auswirkungen | Herausforderungen | Beispiele für die Anwendung |

| Optimierung des Gewichts | Gewichtsreduzierung zur Verbesserung der Treibstoffeffizienz und Leistung in der Luft- und Raumfahrt. | - Gitterförmige Strukturen - Topologie-Optimierung | - Erhöht die Kraftstoffeffizienz - Verbessert die Nutzlastkapazität - Verbessert die Gesamtleistung | - Gleichgewicht zwischen Stärke und Gewicht - Auswahl des Materials | - Halterungen für Flugzeuge - Strukturelle Komponenten |

| Komplexe Geometrien | Die Fähigkeit, komplizierte Designs zu erstellen, die mit anderen Fertigungsmethoden nur schwer zu erreichen sind. | - Rippen - Bosse - Hinterschneidungen | - Verbessert die Funktionalität der Teile - Ermöglicht innovative Designs, die spezifische Anforderungen erfüllen | - Komplexität der Werkzeuge - Längere Entwicklungszyklen | - Innere Komponenten - Kanalteile |

| Oberflächengüte und Toleranzen | Erfordernis enger Toleranzen und spezifischer Oberflächenbeschaffenheiten zur Erfüllung von Luft- und Raumfahrtstandards. | - Präzisions-Spritzgießen - Berücksichtigung von Schrumpfung und Verformung | - Gewährleistet die Zuverlässigkeit der Komponenten - Erfüllt die gesetzlichen Normen für Sicherheit und Leistung | - Variabilität der Materialeigenschaften - Anforderungen an die Nachbearbeitung | - Komponenten des Motors - Tragende Strukturen |

| Auswahl des Materials | Auswahl geeigneter Materialien für die Festigkeits-, Gewichts- und Wärmeanforderungen von Luft- und Raumfahrtteilen. | - Fortgeschrittene Polymere - Metall-Polymer-Verbundwerkstoffe | - Optimiert das Verhältnis von Stärke zu Gewicht - Verbessert Haltbarkeit und Leistung | - Verfügbarkeit von Materialien - Auswirkungen auf die Kosten | - Elektrische Gehäuse - Gehäuseteile |

| Konsistenz in der Fertigung | Sicherstellung der Einheitlichkeit der Teileproduktion zur Erfüllung der strengen Spezifikationen der Luft- und Raumfahrt. | - Prozesskontrolle - Qualitätssicherungsmaßnahmen | - Reduziert Defekte - Erhöht die Zuverlässigkeit der Komponenten | - Variabilität der Produktionsprozesse - Herausforderungen bei der Qualitätskontrolle | - Sicherheitskritische Komponenten - Luft- und Raumfahrt-Innenausstattung |

| Einhaltung von Vorschriften | Ich halte mich an die Industrienormen und -vorschriften für Sicherheit und Leistung in der Luft- und Raumfahrt. | - Prozesse der Zertifizierung - Konformitätsprüfung | - Gewährleistet, dass die Teile den Sicherheitsstandards entsprechen - Erleichtert den Markteintritt | - Komplexität der Vorschriften - Zeitaufwändige Zertifizierung | - Komponenten, die den FAA-Vorschriften unterliegen - Teile für Militärflugzeuge |

| Design für Herstellbarkeit (DFM) | Einbeziehung von Fertigungsmöglichkeiten in die Entwurfsphase zur Steigerung der Produktionseffizienz. | - Vereinfachte Entwürfe - Modulare Ansätze | - Senkung der Produktionskosten - Rationalisiert Fertigungsprozesse | - Abwägung von Designkomplexität und Herstellbarkeit | - Komponenten für die Montage - Modulare Unterbaugruppen |

| Wärme- und Umweltbeständigkeit | Konstruktion von Teilen, die extremen Temperaturen und Umweltbedingungen standhalten, wie sie in der Luft- und Raumfahrt üblich sind. | - Leistungsstarke Materialien - Beschichtungen | - Erhöht die Zuverlässigkeit unter rauen Bedingungen - Verlängert die Lebensdauer der Komponenten | - Begrenzte Materialoptionen - Prüfung der Umweltverträglichkeit | - Komponenten des Motors - Externe Strukturen |

Materialien für das Spritzgießen in der Luft- und Raumfahrt

Die Materialauswahl ist beim Spritzgießen in der Luft- und Raumfahrt von entscheidender Bedeutung, da die Teile in der Luftfahrt strengen Arbeitsbedingungen und hohen Leistungsanforderungen unterliegen. Beliebt sind Hochtemperaturthermoplaste wie PEEK, Polyimide oder PPS. Diese Kunststoffe zeichnen sich durch überragende Festigkeit, hohe Haltbarkeit und Beständigkeit gegen Hitze und Chemikalien aus.

PEEK beispielsweise hat eine Glasübergangstemperatur von etwa 260 °C und verfügt über ausgezeichnete mechanische Eigenschaften. Es wird häufig in belasteten Bereichen wie Dichtungen und Klammern eingesetzt.

Polyimide sind wegen ihrer hohen Wärme- und elektrischen Widerstandsfähigkeit in elektrischen und motorischen Anwendungen beliebt. PPS verfügt insbesondere über eine ausgezeichnete chemische Beständigkeit und zeichnet sich durch Dimensionsstabilität unter thermischen Bedingungen aus. Daher kann dieses Material bei Teilen von Kraftstoffsystemen und elektrischen Kontakten hilfreich sein. Mit diesen Thermoplasten können sowohl strukturelle als auch nicht-strukturelle Komponenten in der Luft- und Raumfahrt hergestellt werden. Sie bieten die erforderliche Leistung ohne zusätzliches Volumen.

Glasfaserverstärkte Polymere (GFK) und kohlenstofffaserverstärkte Polymere (CFK) sind ebenfalls für das Spritzgießen in der Luft- und Raumfahrt unerlässlich. Sie weisen ein enorm hohes Verhältnis zwischen Festigkeit und Gewicht des Verbundwerkstoffs auf. GFK wird für kontinuierliche Teile wie Abdeckungen und Gehäuse erwartet, bei denen eine lange Lebensdauer in Verbindung mit geringem Gewicht wünschenswert ist. Aus CFK werden Teile wie Tragflächen und Flugzeugrümpfe hergestellt, bei denen eine hohe Festigkeit bei minimalem Gewicht erforderlich ist.

Andere Materialien wie Polyamid (Nylon) und Teflon bieten aufgrund ihrer verschleißfesten, reibungsarmen und chemikalienbeständigen Eigenschaften vielseitige Einsatzmöglichkeiten für Bauteile in der Luft- und Raumfahrt. Polycarbonatmaterialien bieten eine hohe Schlagfestigkeit und Lichtdurchlässigkeit. Sie werden in Flugzeugkabinen, Fenstern und Lichtabschirmungen eingesetzt.

Verschiedene Materialien

| Material | Zugfestigkeit (MPa) | Biegemodul (GPa) | Maximale Betriebstemperatur (°C) | Dichte (g/cm³) | Wesentliche Merkmale | Allgemeine Luft- und Raumfahrtanwendungen |

| PEEK (Polyetheretherketon) | 90-110 | 3.6-4.0 | 260 | 1.30-1.32 | Hohe Festigkeit, chemische und thermische Beständigkeit, hervorragende Verschleißeigenschaften | Motorkomponenten, Dichtungen, Halterungen |

| Polyimid | 100-160 | 4.0-5.5 | 315 | 1.43-1.47 | Hervorragende thermische Stabilität, ausgezeichnete elektrische Isolierung | Buchsen, elektrische Hochtemperaturkomponenten |

| PPS (Polyphenylensulfid) | 90-110 | 3.0-4.0 | 200 | 1.35-1.40 | Chemische Beständigkeit, Formbeständigkeit unter Hitze | Teile des Kraftstoffsystems, Ventilgehäuse, elektrische Anschlüsse |

| GFK (glasfaserverstärktes Polymer) | 120-150 | 7.0-10.0 | 180 | 1.50-2.00 | Hohes Festigkeits-Gewichts-Verhältnis, gute Korrosionsbeständigkeit | Strukturelle Komponenten, Gehäuse |

| CFRP (kohlenstofffaserverstärktes Polymer) | 500-1000 | 50-100 | 250 | 1.55-1.60 | Hervorragende Steifigkeit, ausgezeichnete Ermüdungsfestigkeit | Rumpfplatten, Flügelholme, tragende Strukturen |

| Nylon (Polyamid) | 75-85 | 2.6-3.3 | 120 | 1.12-1.15 | Hohe Verschleißfestigkeit, gute Ermüdungsfestigkeit | Innenverkleidungen, Halterungen, Buchsen |

| PTFE (Polytetrafluorethylen) | 20-30 | 0.5-0.7 | 260 | 2.20-2.30 | Geringe Reibung, chemische Inertheit, hervorragende Hochtemperaturleistung | Dichtungen, Dichtungsringe, Lager |

| Polycarbonat (PC) | 60-70 | 2.1-2.4 | 135 | 1.20-1.22 | Hohe Schlagzähigkeit, Flammwidrigkeit, optische Klarheit | Fenster, Lichtabdeckungen, Cockpit-Innenteile |

Zukünftige Trends beim Spritzgießen in der Luft- und Raumfahrt

Das Spritzgießen in der Luft- und Raumfahrt wird sich in Zukunft weiter entwickeln. Neue Technologien und Materialien in der Luft- und Raumfahrtspritzgussindustrie werden wahrscheinlich entstehen, um die steigenden Anforderungen zu erfüllen. Der neueste Trend kombiniert die additive Fertigung (AM), also den 3D-Druck, mit dem Spritzgießen. Diese Verfahren können integriert werden, um eine komplexere Geometrie zu erstellen, die Form des Teils im Hinblick auf ein minimales Gewicht zu optimieren und das Restmaterial zu minimieren. Mit dieser Technologie lassen sich Strukturen wie z. B. Gitter einbringen, die mit herkömmlichen Gussverfahren kaum möglich sind. Sie verbessert das Verhältnis von Festigkeit zu Gewicht bei Anwendungen in der Luft- und Raumfahrt.

Fortschrittliche Verbundwerkstoffe, einschließlich CNT-Biopolymere und biobasierte Polymere, werden die mechanischen Eigenschaften von Luft- und Raumfahrtkomponenten und -teilen verbessern. Sie werden die Auswirkungen der ökologischen und sozialen Verantwortung minimieren.

Der Einsatz von Sensoren und automatisierten Systemen auf der Grundlage künstlicher Intelligenz wird die Genauigkeit und Produktivität des Spritzgießens verbessern. Sie ermöglichen eine Echtzeitüberwachung der Werkzeugbedingungen und die Einstellung von Bedingungen wie Temperatur und Druck für die Teileproduktion.

Die Hersteller der Luft- und Raumfahrtindustrie streben nach immer höherer Effizienz und Nachhaltigkeit. Die Umsetzung dieser neuen Trends wird die Entwicklung des Spritzgießens in der Luft- und Raumfahrt weiter vorantreiben.

Schlussfolgerung

Das Spritzgießen ist bei der Herstellung von Teilen für die Luft- und Raumfahrt aufgrund der hohen Genauigkeit, des geringen Gewichts und der komplexen Formen der Produkte von entscheidender Bedeutung geworden. Das Verfahren liefert Teile, die den Leistungs- und Sicherheitsanforderungen der Branche gerecht werden. Aufgrund von Innovationen bei Materialien wie Hochleistungsthermoplasten und Verstärkungen aus Verbundwerkstoffen hat das Spritzgießen von Flugzeugteilen die Treibstoffeffizienz und andere Flugzeugleistungen verbessert. Mit neuen Technologien wie der additiven Fertigung und der Integration von Systemen der künstlichen Intelligenz in der heutigen Gesellschaft ist die Zukunft des Spritzgießens in der Luft- und Raumfahrt offen für eine effizientere Konstruktion und Produktion von Teilen für nachhaltigere Lösungen in der Luftfahrt.

Empfehlung

Wenn Sie mehr über einige der Herausforderungen und kritischen Punkte bei der Produktion von Luft- und Raumfahrtteilen erfahren möchten, besuchen Sie unseren "Fertigungsservice für Luft- und Raumfahrtteile". Diese Seite bietet einen Überblick über viele Bauteile für die Luft- und Raumfahrt, die im Spritzgießverfahren hergestellt werden.