Сегодня я продолжу разговор о распространенных дефекты при литье под давлением-черные пятна и черные вкрапления. Эти дефекты часто появляются в большинстве процессов литья под давлением, и чем выше требования к продукции, тем сложнее контролировать долю черных точек, что может привести к значительным потерям. Поэтому снижение доли дефектов в виде черных точек на производстве стало для производителей важным способом экономии затрат!

Появление черных точек не имеет отношения к дизайну продукта, но промышленные дизайнеры должны научиться их выявлять.

Если вас интересуют другие дефекты литья под давлением, вы можете перейти по ссылке ниже, чтобы узнать больше.

| Разберитесь в различных дефектах литья под давлением | ||||

|---|---|---|---|---|

| Вспышка | Короткий выстрел | Знак раковины | Искажение/деформация | Знак ожога |

| Знак "Сплай" / Серебряная полоса | Темное пятно/черная крапинка | Знак потока | Пузырь | Линия сварки |

| Разница в цвете/неоднородный цвет | Маркировка штифта выбрасывателя | |||

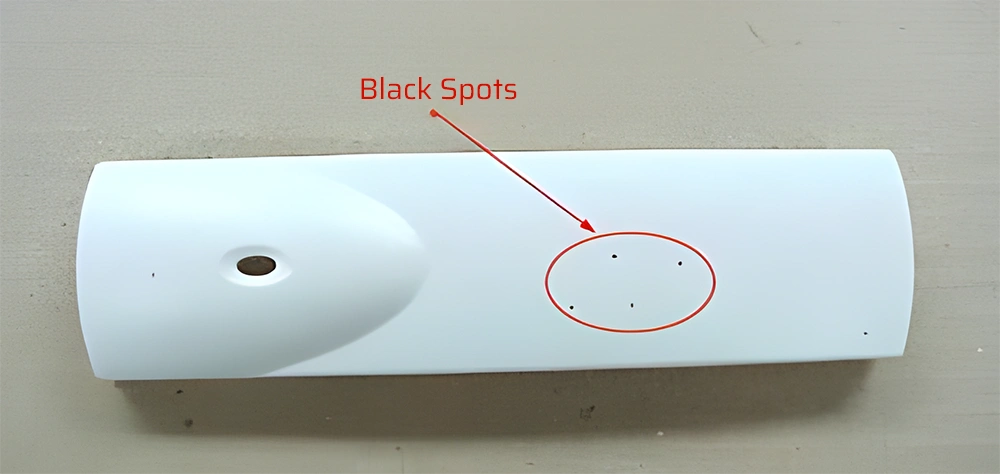

Что такое черные пятна и черные вкрапления при литье под давлением?

Черные пятна - это локальные явления обугливания, которые образуются вдоль линий сварных швов, задних ребер, выступов или около углов в конце потока. Черные пятна также могут появляться неравномерно в различных местах. Иногда эти черные пятна могут даже распределяться по линиям, образуя черные линии.

Характеристики распространения черных точек

Черные пятна и примеси характеризуются мелкими частицами черного или коричневого цвета, обычно не отражающими свет, а при больших размерах примеси выглядят слоистыми, хрупкими, легко разрушающимися и пористыми после разрушения. Существуют две основные характеристики их распределения:

A. Некоторые из них распределены неравномерно по всей территории, некоторые - локально, а иногда появляются лишь изредка в определенном районе.

B. Эти черные пятна и примеси иногда появляются только на поверхности изделия, а иногда - как на поверхности, так и в более глубоких слоях. При этом внутренние черные пятна, расположенные ближе к поверхности, имеют более светлый цвет, чем поверхностные, а более глубокие черные пятна вообще не видны.

Как определить черные точки?

Кто-то может задаться вопросом: нужно ли идентифицировать черные точки? Разве черные точки - это не просто точки, отличающиеся по цвету от самого продукта, который мы все называем черным? Если наблюдать за продуктом под микроскопом, увеличенным в 200 раз, то практически невозможно выделить продукт, на котором нет точек разного цвета (полностью одноцветный). После увеличения вы увидите множество разноцветных черных точек на поверхности продукта... Поэтому для оценки любого продукта должен существовать стандарт.

Стандарты оценки черных точек

Откуда берутся стандарты? Для поставщики литья под давлениемВажно четко представлять себе два стандарта:

A. Стандарты контроля черных пятен, предоставленные поставщиком сырья. B. Стандарты контроля внешнего вида продукции соответствующих потребителей (стандарты контроля черных пятен).

Если стандарты контроля разноцветных пятен в сырье ниже стандартов контроля внешнего вида изделия, установленных заказчиком, то в процессе производства может возникнуть значительное количество дефектов в разноцветных пятнах. Таким образом, поставщики литья под давлением должны убедиться, что стандарты контроля разноцветных пятен в материале соответствуют стандартам продукта. стандарты приемки клиентов (желательно более строгие, чем стандарты заказчика).

Для получения информации о стандартах клиентов вы можете нажать на кнопку "Стандарты приемки деталей, изготовленных методом литья под давлением", чтобы узнать больше.

Методы выявления черных точек

Обычно наблюдаются разные формы: невооруженным глазом чаще всего видна "круглая" форма, а при увеличении можно увидеть такие формы, как чешуйчатая, множество точек, сгруппированных вместе, облакообразная, полосатая и т. д. Таким образом, мы обычно судим по площади точек. Значит ли это, что нам нужно тщательно проверять каждую часть поверхности продукта на наличие черных точек? Это может занять много времени. Как правило, у конечных потребителей продукции есть стандартный метод проверки: при стандартном освещении, на стандартном расстоянии между продуктом и глазами, продукты, на которых не появляются (разноцветные пятна) в течение стандартного времени, обычно являются квалифицированными продуктами.

Как обрабатывать литые детали с черными пятнами

Все литые под давлением детали с черными пятнами, черными вкраплениями или черными линиями считаются бракованной продукцией.

Как образуются черные точки?

Источники черных точек обычно бывают двух типов: Карбонизация материала - разрушение материала при высоких температурах (или в течение длительного времени); Загрязнение - примеси.

Карбонизация

Большинство высокополимерных материалов в процессе обработки необходимо нагревать и сдвигать. В ходе этого процесса неизбежна карбонизация материала (100%). Для термопластавтоматыЕсть много мест, которые могут увеличить вероятность карбонизации:

(1) Износ поверхности винта

Износ поверхности шнека может привести к задержке расплава в нем, что со временем приведет к карбонизации;

(2) Остатки расплавленного пластика

В различных местах соединения машины, таких как головка шнека, сопло, фланеци т.д., легко образуются зазоры, в которых расплав может задерживаться и образовывать карбонизированные черные пятна.

(3) Длинные производственные циклы

В процессе производства длинные циклы или большие машины (маленькие изделия) могут привести к тому, что материал будет слишком долго находиться в бочке, что увеличивает вероятность карбонизации.

(4) Адгезия

При переплавке охлажденного пластика многие инженерные материалы (такие как ПКкоторый хорошо прилипает к металлическим поверхностям после охлаждения) может оставаться на поверхности металла даже при повторном нагреве. Со временем (при высоких температурах) образуется карбонизированный слой. Это является источником дефектов в виде черных точек на производстве. Поэтому во время коротких остановок (<4H) необходимо проводить изоляцию, чтобы предотвратить затвердевание и слипание материала в шнеке, в то время как более низкая температура изоляции не приведет к карбонизации. Таким образом, рекомендуемая температура изоляции обычно примерно на 20C-30C выше температуры размягчения (например, температура размягчения ПК составляет около 147C, при этом рекомендуемая температура изоляции составляет около 180C). Во время остановки необходимо удалить материал из бочки и пропустить через машину материал, менее склонный к карбонизации, перед непосредственным отключением питания.

(5) Мощность винта

Размер изделия и размер шнека определяют время засыпки. Маленькие продукты, сталкивающиеся с большими машинами, означают, что сам материал может слишком долго находиться в бочке. Длительное время может привести к разложению мелких молекул и легкому карбонизированию. Для большинства материалов идеальным является время пребывания менее 5 минут. Максимальное время не должно превышать 15 минут. При более длительной выдержке целесообразно снизить температуру в задней части бочки, чтобы сократить время пребывания при высоких температурах. Формула расчета времени выдержки: Максимальный объем впрыска машины * плотность расплава * цикл * коэффициент (2,0-2,5) / вес продукта; или Максимальная длина измерения * цикл * коэффициент / (положение установки растворителя - остаток материала для впрыска)

(6) Мертвые углы соединений

В месте соединения винта с головкой ракеты, фланцем, соплом и т. д. внутри ствола могут образовываться "мертвые углы", где расплав не может легко течь (задерживается), что приводит к длительному времени выдержки и ухудшению качества и обесцвечиванию (в результате появляются желтые полосы, черные пятна и т. д.). Прежде всего, во время сборки убедитесь в том, что нитки и точную сборку, при этом торцевая поверхность контактов не должна быть повреждена. В случае серьезных повреждений необходима замена!

(7) Износ поверхности

Неровные поверхности более склонны к износу поверхности винта, что облегчает "затягивание" материала кожи винта, что значительно влияет на появление дефектов в виде черных точек. Винты с металлическим стержнем, в зависимости от материала, изнашиваются по-разному. Как правило, PC или ПММА требуется закаленный (плакированный) шнек. Для наполненных материалов (стекловолокно, минеральный порошок) необходим шнек из сплава. И даже при использовании винта из сплава его все равно необходимо заменить через определенное время!

(8) Химическая коррозия

Коррозионная вода, CO2, O2, галогениды водорода, такие как соляная кислота, кислотные остатки, электролиты и другие примеси. В процессе обработки коррозия на поверхности винта или бочки может также привести к "затягиванию" поверхности и образованию черных пятен. Как и в случае с износом, для материалов общего назначения обычные азотированные винты могут удовлетворять требованиям, но для огнеупорных материалов для предотвращения химической коррозии лучше использовать винт (ствол) с азотированием + гальваническим покрытием или даже с толстым гальваническим покрытием.

Загрязнение

Производственная среда: Цвет других веществ во внешней среде может отличаться, а их термостойкость может быть ниже, что облегчает образование черных пятен. Для светлоокрашенных материалов, если они производятся в условиях открытой мастерской с использованием обычного оборудования для сушки горячим воздухом. Здесь существует как минимум две проблемы:

A. При длительной сушке воздух, всасываемый из открытой среды и нагреваемый в бункере, если он превышает 16H, обычные прозрачные материалы могут превратиться в светло-серые частицы... то есть уровень дефектов может достигать 100%. При нормальном производстве цикл работы бункера составляет 4-12H, но доля загрязнений при всасывании воздуха все равно очень высока.

B. Во время производства на поверхности обычной пресс-формы, открытой лишь на короткое время, собирается много пыли (сама машина - электрическое устройство, хотя она и заземлена, но не может быть "0 статического электричества"), и производственный процесс также является фактором появления "разноцветных пятен". Поэтому для изделий светлых тонов, к которым предъявляются высокие требования по "разноцветным пятнам", рекомендуется производить в чистом помещении.

Как уже упоминалось, частицы материала в основном обрабатываются машинами, и они сами имеют определенную долю черных пятен (отсюда необходимость получения стандартов производителя). Кроме того, способность материала выдерживать высокие температуры и высокотемпературное окисление в таких составах, в условиях недостаточной производительности, обработка может быть довольно болезненной, и можно легко столкнуться с пожелтением (разводы), почернением (разводы, пятна) и другими проблемами.

Как улучшить состояние черных точек?

Ранее мы говорили о кратковременной изоляции и некоторых мерах предосторожности и процедурах при непосредственных отключениях. Но очистка винта ствола требует внимания к методу:

1. Очистка

(1) Как правило, мы можем использовать относительно твердые материалы для очистки ствола шнека, используя принцип соскабливания для предварительной очистки некоторых остатков поверхности, таких как материал PMMA (относительно высокая твердость)! Например: недосушенный PS, PC (недосушенный и не быстро расплавленный, также немного тверже) и т.д.

(2) Для типов материалов с наполнителем для очистки можно использовать материал PC+GF. Поскольку стекловолокно (GF) является твердым при нормальном диапазоне температур обработки (<=400C), мы все понимаем, что стекло очень твердое. Обратите внимание, не используйте этот метод для винтов из обычного материала, так как это приведет к сильному износу. Обратите внимание, что во время очистки не забывайте многократно повышать (20C) и понижать (20C) температуру для очистки. Принцип: A, изменение вязкости; B, изменение внутреннего давления, оба могут забрать больше остатков.

(3) В случае сильных черных пятен непосредственно разберите ствол винта для полировки.

2. Техническое обслуживание

Во время остановок: Как уже говорилось ранее, необходимо очистить производственные материалы (материалы инженерного класса), этот шаг, в моем понимании, является скорее процессом управления и обслуживания! Очистка остатков материалов в бочке, здесь хорошим выбором для очистки является относительно высоковязкий материал.

Во-первых, этот вид модифицированного материала должен быть близок по температуре к производственному материалу, во-вторых, он обладает хорошей вязкостью. Мы рекомендуем использовать специальные моющие материалы для очистки, этот вид специального моющего материала имеет очень хорошую вязкость. Во время процесса очистки его взаимозаменяемость является выдающейся, и этот чистящий материал обладает хорошей химической активностью (очень хорошая совместимость). Он может продолжать химическую реакцию с некоторыми "застойными точками", тупиковыми позициями материалов внутри бочки во время остановки. При следующем запуске он может удалить больше остатков (уменьшить вероятность появления черных точек).

После очистки цвета (съемки несколько раз), наконец, стрелять пустой (рекомендуется минимальное время пребывания 15 минут, дать ему некоторое время для реакции совместимости). Конечно, изменение материала производства также может улучшить черные пятна. Способность этого материала к очистке цвета намного сильнее, чем у обычных материалов, что позволяет эффективно экономить время. Его особенность заключается в том, что он может оставаться в бочке в течение относительно долгого времени. В то же время он совместим с некоторыми тупиковыми материалами внутри, что уменьшает последующее образование черных точек.

Заключение

Нетрудно заметить, что черные пятна имеют определенную связь с оборудованием и окружающей средой на заводе литья под давлением. Более того, они связаны с управлением цехом со стороны завода по литью под давлением. FirstMold всегда уделяла особое внимание управлению производством в цехе по методу 6s. Эта эпоха - эпоха научного литья под давлением, а также эпоха интеллектуального литья под давлением.

Я Ли Янг из FirstMold, я страстно желаю поделиться опытом и знаниями, связанными с литьем под давлением и изготовлением пресс-форм. Если у вас есть вопросы, не стесняйтесь обращаться ко мне по адресу [email protected].