A poliarileteretercetona (PEEK) é um plástico de engenharia de alto desempenho conhecido pelas suas excepcionais propriedades mecânicas, resistência química e capacidade de funcionar a altas temperaturas. Amplamente utilizado em vários sectores, as características únicas do plástico PEEK fazem dele um material ideal para aplicações exigentes.

Este guia fornece uma exploração aprofundada do PEEK, englobando as suas propriedades, aplicações, métodos de processamento e melhoramentos de materiais para ajudar os projectistas e fabricantes a tirar o máximo partido deste polímero versátil.

O que é a PEEK?

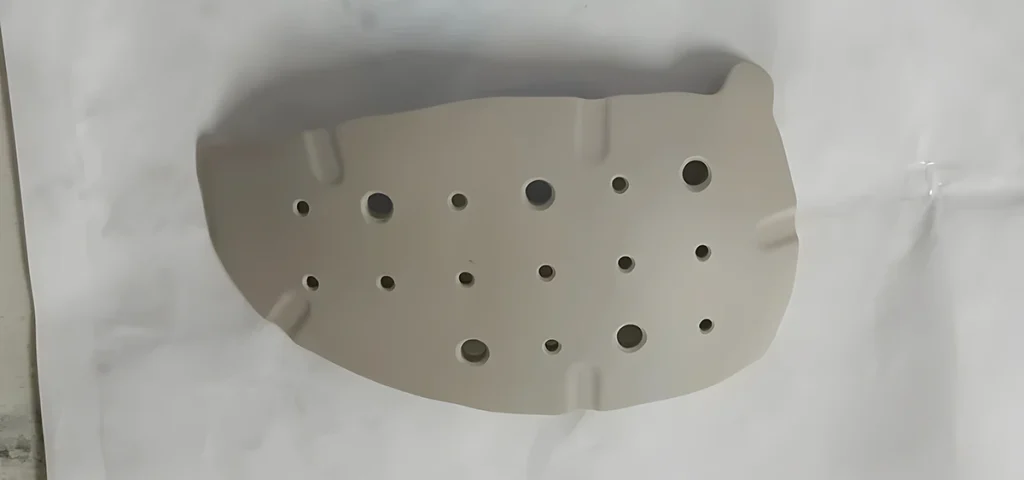

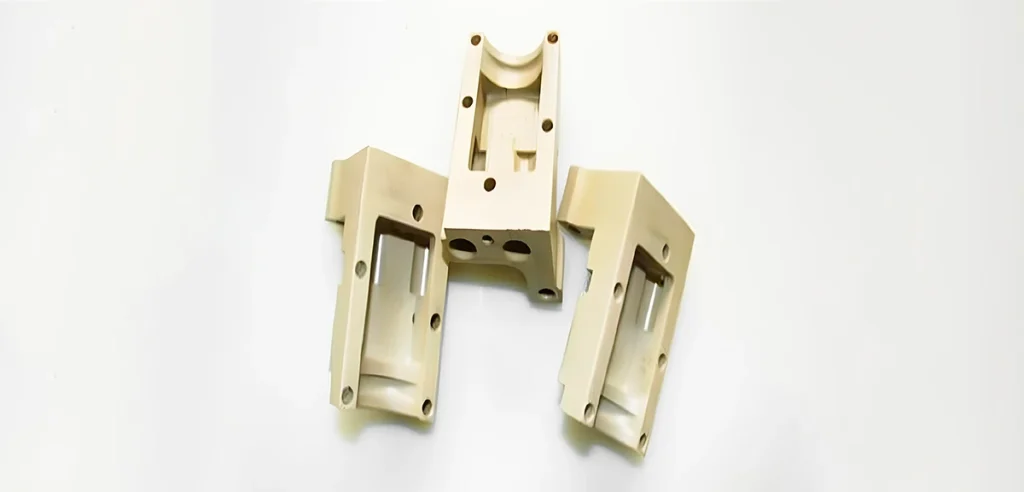

O plástico PEEK é um plástico de engenharia rígido e opaco (bege) composto por monómeros repetidos de dois grupos éter e um grupo cetona.

Conhecido pela sua elevada estabilidade térmica, excelentes propriedades mecânicas e resistência a produtos químicos e ao desgaste, o PEEK é amplamente utilizado nas indústrias aeroespacial, eletrónica, médica, automóvel e de petróleo e gás.

Também é importante notar que o PEEK está disponível sob vários nomes comerciais, como Tecapeek®, Arlon® 1000, Ketronpeek e Victrex 450G.

Principais propriedades do PEEK

- Resistência a altas temperaturas: Pode suportar a exposição contínua a temperaturas elevadas, normalmente até 250°C (482°F), e a exposição de curta duração até 300°C (572°F).

- Resistência química: É resistente a vários produtos químicos, incluindo ácidos, bases e solventes orgânicos.

- Resistência mecânica: Mantém uma elevada resistência e rigidez mesmo a temperaturas elevadas.

- Estabilidade dimensional: Apresenta uma expansão térmica mínima e uma elevada resistência à fluência.

- Desgaste e fricção: Apresenta características de baixo desgaste e fricção, tornando-o adequado para aplicações exigentes.

- Propriedades eléctricas: Excelentes propriedades de isolamento a várias temperaturas e frequências.

- Retardador de chama: O plástico PEEK é inerentemente retardador de chama com baixas emissões de fumo e gases tóxicos.

Vantagens e desvantagens do PEEK

Vantagens

- Resistência a altas temperaturas: Suporta a exposição contínua a temperaturas elevadas, o que o torna adequado para aplicações que funcionam em ambientes térmicos extremos.

- Resistência mecânica: O plástico PEEK mantém uma elevada resistência e rigidez mesmo a temperaturas elevadas, proporcionando um desempenho fiável em aplicações mecânicas exigentes.

- Resistência química: Resiste a vários produtos químicos, incluindo ácidos, bases e solventes, garantindo durabilidade e longevidade em condições químicas adversas.

- Desgaste e fricção: O PEEK tem características de baixo desgaste e fricção, o que o torna ideal para aplicações que envolvem contacto deslizante ou peças móveis, tais como rolamentos e engrenagens.

- Biocompatibilidade: É seguro para implantes e dispositivos médicos, assegurando a compatibilidade com o corpo humano e cumprindo normas médicas rigorosas.

- Estabilidade dimensional: O plástico PEEK apresenta uma expansão térmica mínima e uma elevada resistência à deformação, garantindo que as peças mantêm as suas dimensões e integridade estrutural sob carga e alterações de temperatura.

- Retardador de chama: É inerentemente retardador de chama com baixas emissões de fumo e gases tóxicos, cumprindo as normas de segurança contra incêndios para várias aplicações.

- Propriedades eléctricas: Oferece excelentes propriedades de isolamento a várias temperaturas e frequências, o que o torna adequado para aplicações eléctricas e electrónicas.

Desvantagens

- Custo: É significativamente mais caro do que muitos outros plásticos, o que pode ter impacto no custo global dos projectos e aplicações.

- Desgaste em determinadas condições: Embora o PEEK tenha características de baixo desgaste, pode sofrer desgaste em ambientes altamente abrasivos, o que pode limitar a sua utilização em tais condições.

- Requisitos de processamento: Requer temperaturas de processamento elevadas e equipamento especializado, o que pode complicar o fabrico e aumentar os custos de produção.

- Sensibilidade aos raios UV: A exposição prolongada à luz UV pode degradar o plástico PEEK, necessitando de estabilizadores UV ou de revestimentos protectores para aplicações no exterior.

- Sensibilidade ao entalhe: Se existir uma falha na superfície, o PEEK pode fraturar sob tensão repetida, tornando-o suscetível de ser entalhado e comprometendo potencialmente o seu desempenho mecânico em aplicações de carga cíclica.

- Não resistente a todos os produtos químicos: O ácido sulfúrico concentrado e outras substâncias agressivas podem atacar o PEEK, limitando a sua resistência química em ambientes específicos.

Aplicações do plástico PEEK

Aeroespacial

A elevada relação resistência/peso e a estabilidade térmica do PEEK tornam-no ideal para aplicações aeroespaciais, tais como:

- Válvulas e vedantes: Utilizados em sistemas hidráulicos e de combustível devido à sua resistência química e durabilidade.

- Conectores e isolamento: Proporciona um isolamento elétrico fiável e estabilidade mecânica.

- Rolamentos e buchas: A baixa fricção e a resistência ao desgaste tornam o PEEK adequado para peças móveis.

Médico

O plástico PEEK é biocompatível e pode suportar processos de esterilização, o que o torna adequado para aplicações médicas, tais como:

- Instrumentos cirúrgicos: Durável e resistente a esterilizações repetidas.

- Implantes médicos: Utilizado em dispositivos de fusão da coluna vertebral, implantes dentários e substituições de articulações.

- Cateteres e componentes endoscópicos: A resistência química e a flexibilidade são essenciais para estas aplicações.

Automóvel

Na indústria automóvel, o plástico PEEK é utilizado pela sua resistência a altas temperaturas e pelas suas propriedades mecânicas:

- Componentes da transmissão: Resiste a temperaturas elevadas e a esforços mecânicos.

- Peças do motor: Utilizado em válvulas, vedantes e juntas.

- Guarnição interior: Oferece durabilidade e resistência ao desgaste.

Eletrónica

As propriedades de isolamento elétrico do PEEK tornam-no ideal para aplicações electrónicas:

- Conectores e interruptores: Desempenho fiável em ambientes de alta temperatura.

- Isoladores: Fornece isolamento térmico e elétrico.

- Componentes PCB: Utilizado em placas de circuito impresso de elevado desempenho.

Petróleo e gás

A resistência química e a força mecânica do PEEK são cruciais para as aplicações de petróleo e gás:

- Vedantes e juntas: Durável e resistente a produtos químicos agressivos.

- Rolamentos e buchas: Baixa fricção e resistência ao desgaste em ambientes agressivos.

- Componentes da válvula: Resiste a pressões e temperaturas elevadas.

Graus de PEEK

PEEK não preenchido

O PEEK sem enchimento é um tipo não reforçado, de utilização geral, que oferece o maior alongamento e tenacidade. É ideal para aplicações que exigem elevada pureza e excelentes propriedades mecânicas.

30% PEEK reforçado com fibra de carbono

O reforço de fibra de carbono aumenta a resistência à compressão e a rigidez do PEEK, ao mesmo tempo que reduz drasticamente a sua taxa de expansão. Oferece uma óptima resistência ao desgaste e capacidade de carga, tornando-o adequado para aplicações de elevado desempenho.

30% PEEK reforçado com fibra de vidro

A adição de fibra de vidro reduz significativamente a taxa de expansão e aumenta o módulo de flexão do PEEK. Este tipo adequa-se a aplicações estruturais que requerem maior resistência, rigidez e estabilidade.

Tipo de rolamento PEEK

Este tipo é reforçado com fibra de carbono, grafite e lubrificantes PTFE, oferecendo o mais baixo coeficiente de atrito e a melhor maquinabilidade de todos os tipos de PEEK. É ideal para rolamentos, casquilhos e outras aplicações que requerem baixa fricção e elevada resistência ao desgaste.

Melhorias e modificações do plástico PEEK

Recozimento

O recozimento é um processo de tratamento térmico que altera as propriedades físicas e, por vezes, químicas do PEEK para aumentar a sua ductilidade e torná-lo mais trabalhável. Este processo pode aliviar as tensões internas, refinar a estrutura e melhorar as propriedades de trabalho a frio, aumentando a vida útil das peças de plástico maquinadas.

Alívio do stress

O alívio de tensões envolve o aquecimento do PEEK a uma temperatura abaixo da gama crítica para aliviar as tensões resultantes do trabalho a frio, do corte por cisalhamento ou do corte a gás. Ajuda a melhorar a estabilidade dimensional e reduz o risco de fissuras e deformações durante a maquinagem.

Lubrificantes

A incorporação de lubrificantes como o PTFE no PEEK pode reduzir significativamente o seu coeficiente de atrito, tornando-o adequado para aplicações que requerem baixo atrito e elevada resistência ao desgaste.

Enchimentos e reforços

A adição de cargas, como fibras de vidro ou de carbono, melhora as propriedades mecânicas e térmicas do PEEK. Estas modificações podem melhorar a força, a rigidez, a resistência ao desgaste e a condutividade térmica, adaptando-o a aplicações específicas.

Aditivos químicos

Os aditivos químicos podem melhorar a resistência do PEEK à radiação UV, aumentar o seu retardamento de chama e melhorar a sua resistência química, prolongando o tempo de vida do material em ambientes agressivos.

Considerações sobre o design do PEEK

Considerações sobre a temperatura

Devido às elevadas temperaturas de processamento do PEEK, o controlo preciso da temperatura durante a moldagem e a maquinagem é crucial para evitar deformações e garantir a precisão dimensional.

Espessura e geometria da parede

A conceção de peças com espessura de parede e geometria adequadas garante a integridade estrutural, minimizando a utilização de material, reduzindo os custos e resultando em peças mais leves.

Desgaste e fricção

A utilização de acabamentos e texturas de superfície e a incorporação de aditivos podem melhorar a resistência ao desgaste e as características de baixa fricção do PEEK, que são essenciais para aplicações com movimentos de deslizamento ou rotação.

Precisão e estabilidade dimensional

As peças concebidas com tolerâncias apertadas tiram partido da excelente estabilidade dimensional do PEEK. O controlo do processo de moldagem e o design das ferramentas garantem uma elevada precisão e consistência.

Resistência à fluência

Podem ser incorporadas características de conceção como filetes, raios ou nervuras de reforço para atenuar a deformação por deformação, tirando o máximo partido da elevada resistência à deformação do PEEK.

Comparação de propriedades: Versões PEEK e outros polímeros de elevado calor

Compreender as qualidades únicas do plástico PEEK em relação a outros polímeros de elevado calor é essencial para tomar decisões informadas relativamente à seleção de materiais na construção:

Tolerância de temperatura

O PEEK pode suportar a exposição contínua a temperaturas elevadas, normalmente até 250°C (482°F), superior a muitos outros termoplásticos.

Resistência mecânica

O PEEK mantém uma elevada resistência e rigidez mesmo a temperaturas elevadas, superando polímeros como o nylon e o PBT.

Resistência química

O PEEK resiste a uma vasta gama de produtos químicos, incluindo fluidos para automóveis e agentes de limpeza agressivos, o que o torna mais durável em ambientes hostis em comparação com outros plásticos.

Desgaste e fricção

Com características de baixo desgaste e fricção, o plástico PEEK excede frequentemente o desempenho dos fluoropolímeros em aplicações exigentes.

Resistência à hidrólise

O PEEK resiste à absorção de água e à degradação, o que lhe confere uma vantagem sobre as poliamidas, que podem ser susceptíveis à humidade.

Propriedades eléctricas

O polímero mantém excelentes propriedades de isolamento em várias temperaturas e frequências, superando muitos outros plásticos de alta temperatura.

Estabilidade dimensional

O PEEK apresenta uma expansão térmica mínima e uma elevada resistência à fluência, o que pode ser uma desvantagem em materiais como o PET quando expostos a cargas térmicas elevadas.

Técnicas de processamento para PEEK

Moldagem por injeção

A moldagem por injeção é um método popular para produzir peças PEEK complexas com elevada precisão. As principais considerações para a moldagem por injeção de PEEK incluem:

- Temperatura de fusão: 350°C a 400°C

- Temperatura do molde: 120°C a 180°C

- Pressão de injeção: São necessárias pressões elevadas devido às fracas propriedades de fluxo do PEEK

- Tempo de arrefecimento: Tempos de arrefecimento mais longos para garantir uma solidificação adequada

Para mais informações Moldagem por injeção PEEK casos e outros pormenores, clique na ligação.

Extrusão

A extrusão produz perfis contínuos de PEEK, tais como tubos, varetas e folhas. Os factores importantes para a extrusão incluem:

- Temperatura de extrusão: 180°C a 250°C

- Desenho da matriz: Deve adaptar-se às propriedades do PEEK para reduzir os defeitos

- Arrefecimento: Arrefecimento controlado para evitar tensões e garantir a precisão dimensional

Impressão 3D

A impressão 3D, ou fabrico aditivo, é adequada para criar peças PEEK complexas. As considerações para a impressão 3D de PEEK incluem:

- Controlo da temperatura: 360°C a 400°C

- Plataforma de construção: Plataforma aquecida para evitar deformações

- Velocidade de impressão: Velocidades mais lentas e camadas mais finas para um melhor acabamento da superfície e resolução de pormenores

- Ambiente: Ambiente de impressão controlado para minimizar as flutuações de temperatura

Maquinação

O PEEK pode ser maquinado com ferramentas convencionais, mas é necessário um arrefecimento e lubrificação adequados para evitar o sobreaquecimento e defeitos na superfície.

Fundição

A fundição é utilizada para produzir folhas e blocos de PEEK de alta qualidade com clareza ótica superior. O processo envolve o derramamento de resina PEEK líquida em moldes e a sua cura.

Soldadura

O PEEK pode ser soldado utilizando várias técnicas, incluindo soldadura por lâmina quente, por gás quente, por ultra-sons ou por centrifugação, permitindo a montagem de estruturas complexas.

Considerações ambientais e de saúde sobre o PEEK

Toxicidade e segurança

O PEEK é geralmente considerado não tóxico e seguro para aplicações alimentares e médicas. Na sua forma sólida, é inerte e não liberta substâncias nocivas. No entanto, os monómeros e os aditivos utilizados durante a produção podem exigir um manuseamento cuidadoso.

Reciclagem

O PEEK pode ser reciclado através de processos como a pirólise e a despolimerização. Estes métodos convertem os resíduos de PEEK de volta à sua forma de monómero, que pode então ser reutilizado para produzir novos produtos PEEK.

Impacto ambiental

Embora o PEEK seja durável e de longa duração, não é biodegradável. A reciclagem do PEEK é possível, mas os processos não estão tão difundidos como os de outros plásticos. Para minimizar o impacto ambiental, é essencial reciclar ou reutilizar o PEEK sempre que possível.

Conclusão

A poliarileteretercetona (PEEK) é um plástico de engenharia versátil e de elevado desempenho com uma combinação única de propriedades, incluindo resistência a altas temperaturas, resistência química e resistência mecânica excecional.

A sua adequação a aplicações exigentes em várias indústrias torna-o um material valioso para designers e fabricantes.

Ao compreender as características, aplicações, métodos de processamento e melhorias do plástico PEEK, os profissionais podem utilizar eficazmente este material para desenvolver produtos inovadores e de elevado desempenho.

Sugestões: Saiba mais sobre os outros plásticos

Uma resposta

Fantástico! É um artigo realmente fantástico, fiquei com uma ideia muito clara

a respeito deste texto.

Visite também o meu blogue cuidados visuais