Moldagem por injeção envolve um produção em massa processo de fabrico de peças de plástico. A sua produção é feita através da injeção de material fundido numa cavidade do molde. Este processo envolve muitas peças moldadas com estruturas complexas, tais como cortes inferiores e desenhos complexos. A remoção destas peças do molde pode ser muito difícil, pelo que é aqui que os elevadores de moldes se tornam necessários. São componentes essenciais para facilitar a ejeção segura dos moldes da cavidade do molde, melhorando a qualidade das peças e a eficiência geral do fabrico. Os componentes habituais dos elevadores de moldes são as hastes de elevação, os pinos de guia e o mecanismo de elevação. Outro elemento importante envolvido na ejeção de peças é o cursor de molde. Embora ambos permitam o movimento nos moldes, cada um tem qualidades únicas que os tornam perfeitos para utilizações específicas.

A principal vantagem de um elevador de moldes é que ajuda a melhorar a eficiência dos processos de fabrico. Automatizam o processo de remoção de peças, o que reduz drasticamente o tempo de resposta, aumentando a produção sem sacrificar a qualidade do produto. Isto não só acelera o tempo como também promove a segurança no trabalho. A ejeção precisa e consistente de peças reduz a possibilidade de danos e garante que cada componente satisfaz os requisitos. Isto permite aos engenheiros e produtores criar produtos inovadores com características, texturas e formas intrincadas que satisfazem os padrões mais rigorosos da indústria.

O objetivo deste artigo é enfatizar facetas específicas dos levantadores de molde, como o projeto, a seleção e as desvantagens que eles abordam. Isso permitirá que nossos leitores tomem decisões informadas sobre a implementação do levantador de molde.

O que é um levantador de moldes?

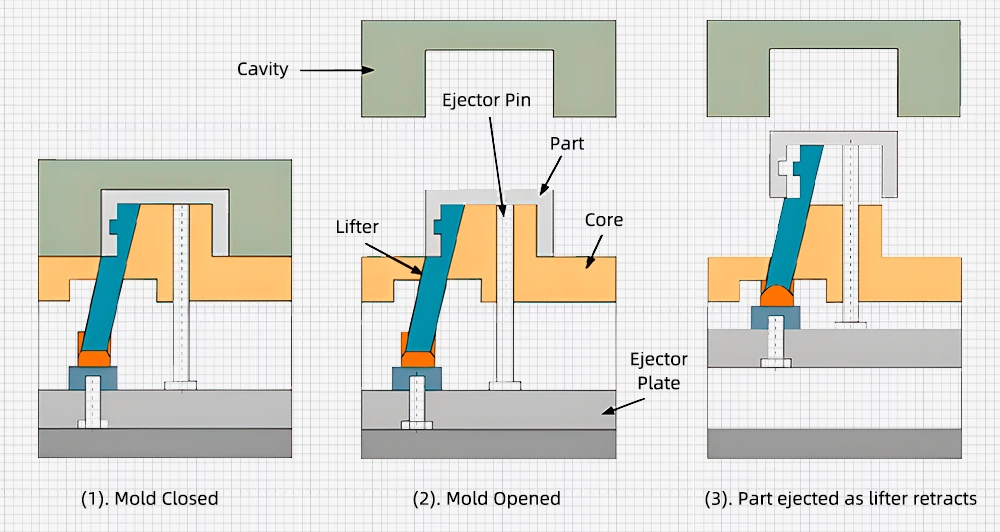

Um elevador de moldes é um componente mecânico especializado encontrado na moldagem por injeção e na fundição injectada. Ajuda a levantar e a ejetar as peças moldadas da cavidade do molde quando o processo de arrefecimento está concluído. Supera o desafio de remover produtos com geometria complexa como fiose furos laterais, que são difíceis de libertar com pinos ejectores normais. Tipicamente, inclui uma haste de elevação do molde e um mecanismo que facilita o movimento lateral ou em ângulo, para além do movimento vertical do molde.

Um levantador de molde encontra-se dentro de um bloco de localização a um ângulo. Quando ativado a partir do fundo, move-se por uma curta distância pré-determinada na direção da sua inclinação. Uma vez que existe espaço no topo nessa direção para permitir a remoção do produto acabado, o produto move-se verticalmente quando o processo de ejeção começa. Simultaneamente, o elevador desloca-se para a direção oposta do molde, para facilitar a libertação. Esta ação torna a elevação ou deslocação das peças da cavidade do molde sem esforço. Sem os elevadores, o processo de ejeção seria consideravelmente mais difícil, se não impossível.

Um elevador de molde de injeção tem dois componentes principais, o corpo e as peças de formação. Como resultado, eles são classificados como integrais ou não-integrais. Um elevador integral é tipicamente mais robusto e durável devido à sua construção. É frequentemente utilizado em moldes para elementos maiores ou mais complexos. Para um elevador não-integral, é adicionado um elemento adicional ao molde que normalmente não faz parte da estrutura original do molde. Este elevador é um pouco flexível quando se trata de substituição e modificação. É frequentemente aplicado em moldes de componentes mais pequenos onde é necessário um ajuste regular.

Tipos de levantadores de moldes

Um elevador pneumático é outro tipo de elevador de moldes aplicável. Este tipo de filtro é acionado por ar comprimido. Geralmente, os moldes maiores ou os moldes que são difíceis de abrir com uma pinça de alternância são levantados por elevadores pneumáticos.

O elevador de moldes hidráulico utiliza energia hidráulica para posicionar e levantar o molde com precisão. Adequado para o manuseamento de moldes pesados e peças complexas.

O elevador de moldes elétrico acciona o mecanismo de elevação através da utilização de motores eléctricos. São populares devido à sua eficiência, precisão e limpeza.

Discutir a forma de conceber elevadores de moldes.

Principais componentes e funcionalidades dos levantadores de moldes.

Haste de elevação do molde

É a parte principal que se liga à peça moldada. O seu movimento permite a elevação e a ejeção do produto acabado, em particular daqueles com formas complexas. A forma da haste surge de modo a assemelhar-se à geometria específica da peça que está a ser moldada.

Pino guia

It is the component that aids in keeping the lifter rod in its proper alignment during the movement. It may consist of hydraulic systems, cams, or springs which supply the required force and motion. The lifting mechanism depends on the parts requirement since it applies to various types of motion such as; angular, vertical, or lateral.

Sistema de came (depende do movimento)-

Um sistema de cames pode ser aplicável quando é necessário um movimento angular. A came converte o movimento de rotação em movimento linear, fazendo com que a haste do elevador do molde se mova num ângulo.

Mecanismo de retorno

Quando o processo está concluído e a peça é ejectada, o mecanismo de retorno assegura que a haste de elevação volta à sua posição inicial para se preparar para o ciclo seguinte. Para que isto ocorra, devem existir alguns componentes como molas, ligações mecânicas ou sistemas hidráulicos.

Pinos ejectores

Caso estejam integrados no projeto, empurram a peça acabada para fora da cavidade do molde.

Enquanto o elevador oferece uma força adicional para ejetar as peças complexas.

Estrutura de alojamento/apoio.

Oferece suporte ou base para apoiar os componentes do elevador. Assegura que todas as peças móveis são fixadas com firmeza e funcionam corretamente sem sofrerem desgaste.

Todas estas partes trabalham em conjunto para garantir a eficácia do sistema.

Conceber o elevador de moldes.

1. Identificar os requisitos e características da peça

É necessário ter em conta os desenhos e especificações das peças moldadas para garantir um processo sem problemas. O foco em características específicas como roscas, furos ou rebaixos requer uma configuração especial do levantador de molde. Além disso, o tamanho das peças, o acabamento superficial desejado e o peso têm impacto nas dimensões dos levantadores e na escolha do material.

2. Selecionar o tipo de elevador

Durante as fases iniciais do projeto do elevador, é vital determinar se o elevador será uma parte integral ou não-integral do molde. Os elevadores integrais são construídos diretamente na estrutura do molde e são adequados para produção em massa e moldes complexos. Os elevadores não integrais são componentes separados, unidos ao molde. São fáceis de ajustar e substituir, mas são mais difíceis de manter.

O tipo de movimento do elevador é também outro fator crucial a considerar. Decidir se o elevador se vai mover lateralmente, linearmente ou na direção angular depende do desenho da peça.

A escolha da fonte de energia influencia significativamente o design do elevador. Os elevadores hidráulicos têm um melhor desempenho em aplicações de força elevada com operações suaves. Os elevadores pneumáticos proporcionam tempos de resposta rápidos e são excelentes para forças de elevação moderadas, proporcionando tempos de resposta rápidos. Os elevadores eléctricos têm um funcionamento limpo, proporcionam precisão e são adequados para várias aplicações.

3. Selecionar materiais adequados

A seleção dos materiais adequados para os componentes é essencial para suportar as tensões operacionais. Os materiais devem ser duráveis e resistentes à deformação, assegurando um desempenho duradouro e uma manutenção mínima. As ligas endurecidas e os aços-ferramenta são os materiais de construção mais utilizados. Os materiais escolhidos têm de ser compatíveis com os outros componentes para evitar problemas como reacções químicas e desgaste excessivo.

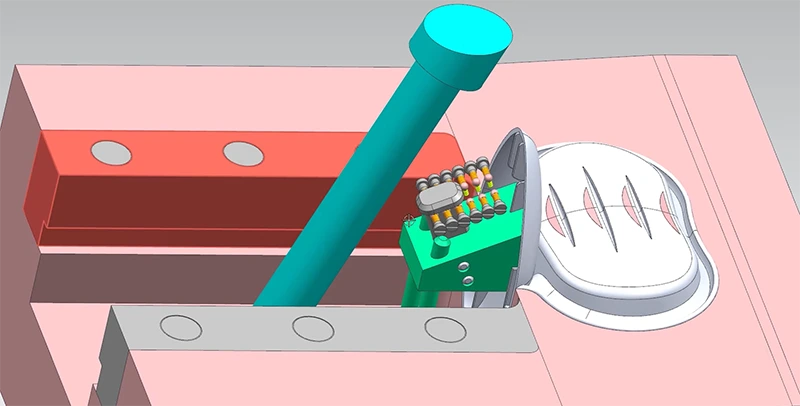

4. Determinação da colocação do elevador de moldes

A colocação correcta do elevador é crucial para uma operação eficiente do elevador de moldes. Os engenheiros podem identificar as melhores localizações para os levantadores navegarem eficientemente em cortes inferiores e características intrincadas, examinando de perto o design do componente e a configuração do molde. Variáveis como o ângulo e a folga do elevador são críticas para evitar danos e garantir uma ejeção suave da peça. Os engenheiros podem melhorar a eficácia e a eficiência do processo de moldagem por injeção através da colocação estratégica dos elevadores.

5. Conceber o mecanismo de elevação

O mecanismo de elevação fornece o movimento e a força necessária para mover a haste de elevação. Existem diferentes tipos de mecanismos que se adaptam às necessidades. Estes mecanismos incluem hidráulicos, de cames e mecânicos. A escolha do material, das dimensões e do tamanho é igualmente importante. Cálculos precisos do comprimento do curso, das forças de elevação e da espessura do elevador são cruciais para um desempenho ótimo. A forma do elevador deve ser idêntica à peça e ao molde.

Os pinos-guia ajudam a manter o alinhamento e a estabilidade da haste de elevação. São aceites materiais duráveis, como o aço endurecido, para resistir ao atrito e às tensões. O diâmetro e o comprimento devem ser cuidadosamente calculados para oferecer suporte suficiente. Devem também ser bem posicionados para se alinharem perfeitamente com o trajeto pretendido da haste de elevação.

6. Incorporar um mecanismo de retorno

O mecanismo de retorno repõe a haste do elevador na sua posição inicial assim que o ciclo do processo é concluído. Isto assegura que o elevador está a preparar-se para a operação de moldagem subsequente e mantém a continuidade da produção. Dois tipos comuns de mecanismos de retorno são os sistemas hidráulicos e as molas.

Para um mecanismo baseado em molas, considere a durabilidade do material e o design. Materiais como o aço de alta resistência podem suportar ciclos repetidos sem perder a sua elasticidade. A conceção deve ter em conta a taxa de mola e a pré-carga correctas para garantir um desempenho fiável.

No caso dos sistemas hidráulicos, a precisão e o controlo adequados da força e da velocidade do movimento de retorno devem ser ajustados para corresponder aos requisitos.

7. Integração do Levantador de Moldes com o Sistema de Ejectores

Assegurar a coordenação entre o elevador de moldes e os pinos ejectores evita a distorção das peças e garante a eficiência. O tempo e a sequência devem ser sincronizados com precisão. A incorporação de intertravamentos de segurança para impedir que o levantador opere até que as condições de segurança sejam atendidas é vital.

8. Conceber estruturas de alojamento ou de apoio

Os componentes devem ser alojados de forma segura numa estrutura de suporte robusta e estável. A caixa suporta os componentes e protege-os ainda mais de danos externos.

1) Material do suporte

Deve ser suficientemente forte e durável para suportar tensões e cargas operacionais e manter-se firme em diferentes ambientes. As ligas de alumínio e o aço de alta resistência têm uma boa integridade estrutural e resistência ao desgaste.

2) Conceção estrutural

A estrutura deve ser capaz de distribuir uniformemente as cargas impostas pelos componentes. Isto ajuda a evitar danos e deformações nos componentes. Deve ser suficientemente rígida e estável para reduzir o movimento e a flexão durante as operações.

3) Facilidade de instalação e remoção

Isto é especialmente importante durante as reparações e a manutenção.

4) Integração de componentes

O alinhamento correto dos componentes dentro do invólucro é importante para evitar desalinhamentos e encravamentos durante o funcionamento. O espaçamento adequado dentro da caixa permitirá o movimento livre dos componentes para evitar interferências e fricção durante o processo.

5) Proteção e segurança

Incorporar protecções ou caixas como precaução de segurança contra contaminantes como detritos, líquido de refrigeração ou poeiras. Isto melhora a funcionalidade e mantém a limpeza. Devem ser necessários pontos de acesso ou painéis amovíveis, para facilitar a manutenção e a inspeção.

6) Testes e validação

A realização de uma análise estrutural da caixa reforça a confiança na estrutura para suportar as cargas e tensões previstas sem falhas. Fabricar e testar um protótipo para validar a sua conceção e funcionalidade para facilitar o ajuste em caso de problema.

7) Documentação

Elaborar um desenho pormenorizado e especificações sobre as características da caixa, tolerâncias, dimensões e instruções de montagem. Estabelecer directrizes de inspeção e manutenção para garantir um desempenho duradouro.

9. Realização de análises de tensão

A análise do projeto é importante para estabelecer a integridade estrutural do componente e evitar avarias durante o funcionamento. É essencial criar um protótipo e utilizar a simulação por computador para o testar antes da produção em grande escala. Utilizando a análise de elementos finitos (FEA) ou ferramentas de simulação alternativas, os engenheiros podem analisar a distribuição de tensões no sistema sob várias condições de carga. Isto ajuda a descobrir potenciais pontos fracos. Com base nos resultados, é possível efetuar modificações no design e melhorar o desempenho e a durabilidade dos elevadores.

10. Documentação e finalização do projeto do elevador de moldes

Uma documentação abrangente e uma revisão final exaustiva são importantes para fornecer informações adicionais para o fabrico e a montagem. Isto envolve a criação de desenhos detalhados, como desenhos de montagem (projecções ortográficas), especificações de materiais, instruções de montagem ou tolerâncias dimensionais e ajustes. A revisão final ajuda a verificar a exatidão e a coerência dos documentos. Para garantir que cumprem os requisitos do cliente e as normas da indústria.

11. Fabrico e Implementação de Levantadores de Moldes

Esta é a fase final do processo de conceção. Esta fase começa quando cada peça é meticulosamente fabricada de acordo com as especificações do projeto. O processo de fabrico começa com a aquisição dos materiais certos para a maquinagem de precisão utilizando técnicas como o CNC até que todos os componentes estejam concluídos. O controlo de qualidade e a inspeção minuciosa são fundamentais durante todo este processo. Após uma produção bem sucedida, a instalação e os testes são efectuados com grande atenção aos pormenores. Todos os componentes são montados corretamente e fixados de forma segura. Em caso de dúvidas, são efectuados ajustes. Esta fase assegura que o elevador de moldes não é apenas produzido, mas também totalmente testado e operacional.

Conclusão

Em conclusão, a conceção de um elevador de moldes de injeção requer uma atenção meticulosa aos detalhes e uma consideração cuidadosa de cada passo do processo. Seguindo estas directrizes, um designer ou engenheiro tem a certeza de produzir um elevador de alta qualidade. Em última análise, este oferecerá o apoio necessário para a produção de vários produtos através da moldagem por injeção.