Le polyarylétheréthercétone (PEEK) est un plastique technique de haute performance connu pour ses propriétés mécaniques exceptionnelles, sa résistance chimique et sa capacité à fonctionner à des températures élevées. Largement utilisé dans diverses industries, les caractéristiques uniques du plastique PEEK en font un matériau idéal pour les applications exigeantes.

Ce guide propose une exploration approfondie du PEEK, de ses propriétés, de ses applications, de ses méthodes de traitement et des améliorations apportées aux matériaux, afin d'aider les concepteurs et les fabricants à exploiter pleinement ce polymère polyvalent.

Qu'est-ce que PEEK ?

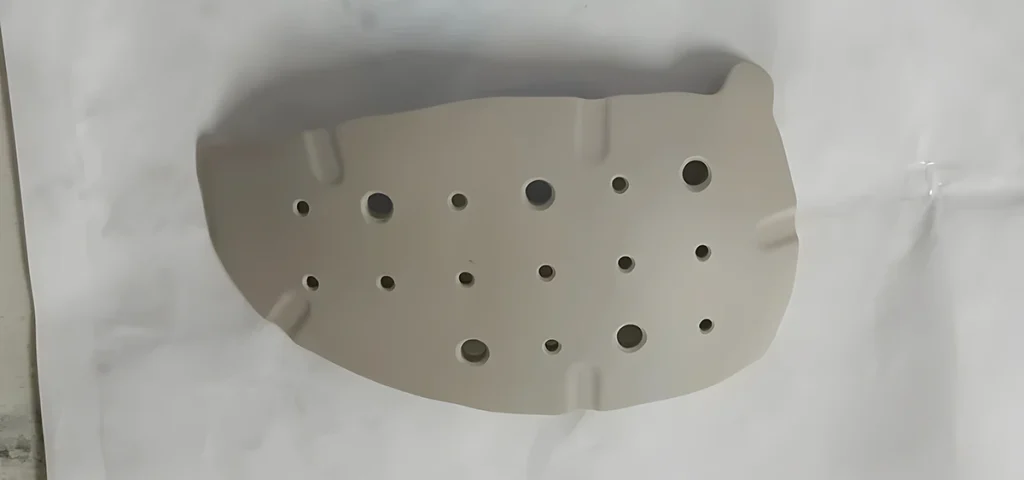

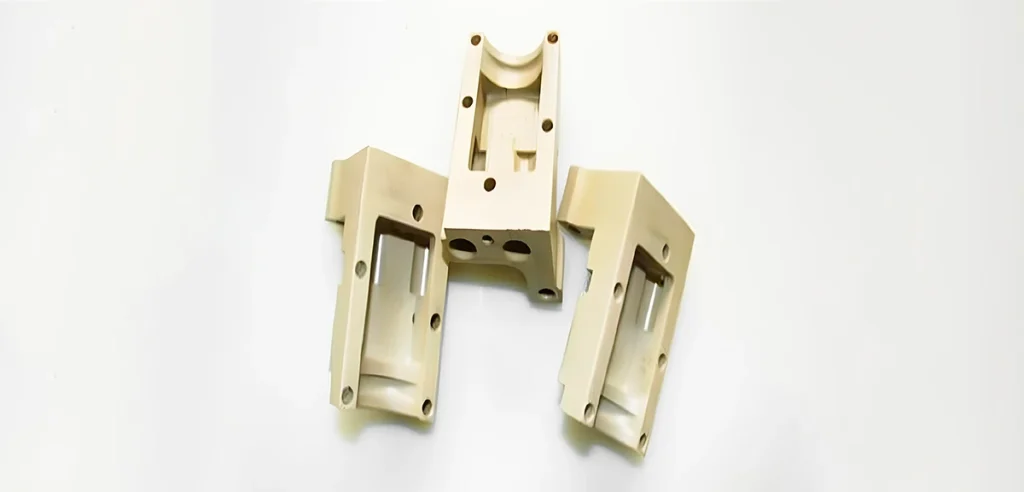

Le plastique PEEK est un plastique technique rigide et opaque (beige) composé de monomères répétitifs de deux groupes éther et d'un groupe cétone.

Connu pour sa grande stabilité thermique, ses excellentes propriétés mécaniques et sa résistance aux produits chimiques et à l'usure, le PEEK est largement utilisé dans les secteurs de l'aérospatiale, de l'électronique, de la médecine, de l'automobile, du pétrole et du gaz.

Il convient également de noter que le PEEK est disponible sous diverses appellations commerciales telles que Tecapeek®, Arlon® 1000, Ketronpeek et Victrex 450G.

Principales propriétés du PEEK

- Résistance aux hautes températures : Il peut résister à une exposition continue à des températures élevées, généralement jusqu'à 250°C (482°F), et à une exposition de courte durée jusqu'à 300°C (572°F).

- Résistance chimique : Il résiste à divers produits chimiques, y compris les acides, les bases et les solvants organiques.

- Résistance mécanique : Il conserve une résistance et une rigidité élevées même à des températures élevées.

- Stabilité dimensionnelle : Il présente une dilatation thermique minimale et une résistance élevée au fluage.

- Usure et frottement : Il présente de faibles caractéristiques d'usure et de frottement, ce qui le rend adapté aux applications exigeantes.

- Propriétés électriques : Excellentes propriétés isolantes à différentes températures et fréquences.

- Retardateur de flammes : Le plastique PEEK est intrinsèquement ignifuge, avec de faibles émissions de fumée et de gaz toxiques.

Avantages et inconvénients du PEEK

Avantages

- Résistance aux hautes températures : Il peut résister à une exposition continue à des températures élevées, ce qui le rend adapté aux applications fonctionnant dans des environnements thermiques extrêmes.

- Résistance mécanique : Le plastique PEEK conserve une résistance et une rigidité élevées, même à des températures élevées, ce qui permet d'obtenir des performances fiables dans des applications mécaniques exigeantes.

- Résistance chimique : Il résiste à divers produits chimiques, y compris les acides, les bases et les solvants, ce qui garantit sa durabilité et sa longévité dans des conditions chimiques difficiles.

- Usure et frottement: Le PEEK présente de faibles caractéristiques d'usure et de frottement, ce qui le rend idéal pour les applications impliquant un contact glissant ou des pièces mobiles, telles que les roulements et les engrenages.

- Biocompatibilité : Il est sûr pour les implants et les dispositifs médicaux, garantissant la compatibilité avec le corps humain et répondant à des normes médicales strictes.

- Stabilité dimensionnelle : Le plastique PEEK présente une dilatation thermique minimale et une résistance élevée au fluage, ce qui garantit que les pièces conservent leurs dimensions et leur intégrité structurelle sous l'effet de la charge et des changements de température.

- Retardateur de flammes : Il est intrinsèquement retardateur de flammes, avec de faibles émissions de fumée et de gaz toxiques, et répond aux normes de sécurité incendie pour diverses applications.

- Propriétés électriques : Il offre d'excellentes propriétés d'isolation à différentes températures et fréquences, ce qui le rend adapté aux applications électriques et électroniques.

Inconvénients

- Coût: Il est nettement plus cher que beaucoup d'autres plastiques, ce qui peut avoir un impact sur le coût global des projets et des applications.

- Usure dans certaines conditions : Bien que le PEEK présente de faibles caractéristiques d'usure, il peut s'user dans des environnements très abrasifs, ce qui peut limiter son utilisation dans de telles conditions.

- Exigences en matière de traitement: Il nécessite des températures de traitement élevées et un équipement spécialisé, ce qui peut compliquer la fabrication et augmenter les coûts de production.

- Sensibilité aux UV : Une exposition prolongée aux UV peut dégrader le plastique PEEK, ce qui nécessite des stabilisateurs UV ou des revêtements protecteurs pour les applications extérieures.

- Sensibilité au grugeage: Si un défaut de surface existe, le PEEK peut se fracturer sous l'effet de contraintes répétées, ce qui le rend susceptible d'être entaillé et peut compromettre ses performances mécaniques dans les applications à charge cyclique.

- Ne résiste pas à tous les produits chimiques : L'acide sulfurique concentré et d'autres substances agressives peuvent attaquer le PEEK, ce qui limite sa résistance chimique dans des environnements spécifiques.

Applications du plastique PEEK

Aérospatiale

Le rapport résistance/poids élevé et la stabilité thermique du PEEK en font un matériau idéal pour les applications aérospatiales telles que.. :

- Vannes et joints : Utilisés dans les systèmes hydrauliques et de carburant en raison de leur résistance chimique et de leur durabilité.

- Connecteurs et isolation : Assure une isolation électrique fiable et une stabilité mécanique.

- Roulements et bagues : La faible friction et la résistance à l'usure font du PEEK un matériau adapté aux pièces mobiles.

Médical

Le plastique PEEK est biocompatible et peut résister aux processus de stérilisation, ce qui le rend adapté aux applications médicales telles que :

- Instruments chirurgicaux : Durable et résistant aux stérilisations répétées.

- Implants médicaux : Utilisé dans les dispositifs de fusion de la colonne vertébrale, les implants dentaires et les prothèses articulaires.

- Cathéters et composants endoscopiques : La résistance aux produits chimiques et la flexibilité sont essentielles pour ces applications.

Automobile

Dans l'industrie automobile, le plastique PEEK est utilisé pour sa résistance aux températures élevées et ses propriétés mécaniques :

- Composants de la transmission : Résiste aux températures élevées et aux contraintes mécaniques.

- Pièces du moteur : Utilisé dans les valves, les joints et les garnitures.

- Garniture intérieure : Assure la durabilité et la résistance à l'usure.

Électronique

Les propriétés d'isolation électrique du PEEK en font un matériau idéal pour les applications électroniques :

- Connecteurs et interrupteurs : Performance fiable dans des environnements à haute température.

- Isolants : Assure l'isolation thermique et électrique.

- Composants du circuit imprimé : Utilisé dans les cartes de circuits imprimés à haute performance.

Pétrole et gaz

La résistance chimique et la résistance mécanique du PEEK sont cruciales pour les applications pétrolières et gazières :

- Joints et garnitures : Durable et résistant aux produits chimiques agressifs.

- Roulements et bagues : Faible frottement et résistance à l'usure dans les environnements difficiles.

- Composants de la valve : Résiste à des pressions et des températures élevées.

Grades de PEEK

PEEK non rempli

Le PEEK non chargé est un grade non renforcé à usage général qui offre le plus grand allongement et la plus grande ténacité. Il est idéal pour les applications nécessitant une grande pureté et d'excellentes propriétés mécaniques.

30% PEEK renforcé de fibres de carbone

Le renforcement par fibres de carbone améliore la résistance à la compression et la rigidité du PEEK tout en réduisant considérablement son taux d'expansion. Il offre une résistance à l'usure et une capacité de charge optimales, ce qui le rend adapté aux applications de haute performance.

30% PEEK renforcé de fibres de verre

L'ajout de fibres de verre réduit considérablement le taux d'expansion et augmente le module de flexion du PEEK. Ce grade convient aux applications structurelles nécessitant une résistance, une rigidité et une stabilité accrues.

Grade de roulement PEEK

Cette qualité est renforcée par des fibres de carbone, du graphite et des lubrifiants PTFE, offrant le plus faible coefficient de frottement et la meilleure usinabilité de toutes les qualités de PEEK. Il est idéal pour les roulements, les bagues et d'autres applications nécessitant un faible frottement et une grande résistance à l'usure.

Améliorations et modifications du plastique PEEK

Recuit

Le recuit est un processus de traitement thermique qui modifie les propriétés physiques et parfois chimiques du PEEK afin d'accroître sa ductilité et de le rendre plus facile à travailler. Ce processus peut soulager les contraintes internes, affiner la structure et améliorer les propriétés de travail à froid, ce qui accroît la durée de vie des pièces plastiques usinées.

Soulagement du stress

Le détensionnement consiste à chauffer le PEEK à une température inférieure à la plage critique afin d'atténuer les contraintes dues au travail à froid, au cisaillement ou au découpage au gaz. Cela permet d'améliorer la stabilité dimensionnelle et de réduire le risque de fissuration et de déformation pendant l'usinage.

Lubrifiants

L'incorporation de lubrifiants tels que le PTFE dans le PEEK peut réduire de manière significative son coefficient de frottement, ce qui le rend adapté aux applications nécessitant un faible frottement et une grande résistance à l'usure.

Produits de remplissage et de renforcement

L'ajout de charges telles que des fibres de verre ou de carbone améliore les propriétés mécaniques et thermiques du PEEK. Ces modifications peuvent améliorer la solidité, la rigidité, la résistance à l'usure et la conductivité thermique, ce qui permet d'adapter le PEEK à des applications spécifiques.

Additifs chimiques

Les additifs chimiques peuvent améliorer la résistance du PEEK aux rayons UV, augmenter sa résistance à la flamme et sa résistance chimique, prolongeant ainsi la durée de vie du matériau dans les environnements difficiles.

Considérations relatives à la conception du PEEK

Considérations relatives à la température

En raison des températures de traitement élevées du PEEK, un contrôle précis de la température pendant le moulage et l'usinage est crucial pour éviter les déformations et garantir la précision des dimensions.

Épaisseur et géométrie des parois

La conception de pièces avec une épaisseur de paroi et une géométrie appropriées garantit l'intégrité structurelle tout en minimisant l'utilisation de matériaux, en réduisant les coûts et en permettant d'obtenir des pièces plus légères.

Usure et frottement

L'utilisation d'états de surface et de textures, ainsi que l'incorporation d'additifs, peuvent améliorer la résistance à l'usure et les caractéristiques de faible friction du PEEK, qui sont essentielles pour les applications comportant des mouvements de glissement ou de rotation.

Précision et stabilité dimensionnelle

Les pièces conçues avec des tolérances serrées tirent parti de l'excellente stabilité dimensionnelle du PEEK. Le contrôle du processus de moulage et de la conception de l'outillage garantit une précision et une cohérence élevées.

Résistance au fluage

Des caractéristiques de conception telles que des congés, des rayons ou des nervures de renforcement peuvent être incorporées pour atténuer la déformation due au fluage, en tirant pleinement parti de la résistance élevée du PEEK au fluage.

Comparaison des propriétés : Versions PEEK et autres polymères à haute température

Il est essentiel de comprendre les qualités uniques du plastique PEEK par rapport à d'autres polymères à haute température pour prendre des décisions éclairées concernant la sélection des matériaux dans la construction :

Tolérance de température

Le PEEK peut résister à une exposition continue à des températures élevées, typiquement jusqu'à 250°C (482°F), ce qui est supérieur à de nombreux autres thermoplastiques.

Résistance mécanique

Le PEEK conserve une résistance et une rigidité élevées même à des températures élevées, surpassant les polymères tels que le nylon et le PBT.

Résistance chimique

Le PEEK résiste à une large gamme de produits chimiques, y compris les fluides automobiles et les agents de nettoyage agressifs, ce qui le rend plus durable dans les environnements hostiles que d'autres plastiques.

Usure et frottement

Grâce à ses faibles caractéristiques d'usure et de frottement, le plastique PEEK dépasse souvent les performances des fluoropolymères dans les applications exigeantes.

Résistance à l'hydrolyse

Le PEEK résiste à l'absorption d'eau et à la dégradation, ce qui lui confère un avantage sur les polyamides, qui peuvent être sensibles à l'humidité.

Propriétés électriques

Le polymère conserve d'excellentes propriétés isolantes à différentes températures et fréquences, surpassant de nombreux autres plastiques à haute température.

Stabilité dimensionnelle

Le PEEK présente une dilatation thermique minimale et une résistance élevée au fluage, ce qui peut être un inconvénient pour des matériaux tels que le PET lorsqu'ils sont exposés à des charges thermiques élevées.

Techniques de traitement du PEEK

Moulage par injection

Le moulage par injection est une méthode populaire pour produire des pièces complexes en PEEK avec une grande précision. Les éléments clés à prendre en compte pour le moulage par injection du PEEK sont les suivants :

- Température de fusion : 350°C à 400°C

- Température du moule : 120°C à 180°C

- Pression d'injection : Des pressions élevées sont nécessaires en raison des mauvaises propriétés d'écoulement du PEEK.

- Temps de refroidissement : Temps de refroidissement plus longs pour assurer une bonne solidification

Pour plus d'informations Moulage par injection de PEEK et d'autres détails, veuillez cliquer sur le lien.

Extrusion

L'extrusion permet de produire des profils continus en PEEK tels que des tubes, des tiges et des feuilles. Les facteurs importants pour l'extrusion sont les suivants

- Température d'extrusion : 180°C à 250°C

- Conception de la matrice : Doit s'adapter aux propriétés du PEEK pour réduire les défauts

- Refroidissement : Refroidissement contrôlé pour éviter les tensions et garantir la précision des dimensions

Impression 3D

L'impression 3D, ou fabrication additive, permet de créer des pièces complexes en PEEK. Les éléments à prendre en compte pour l'impression 3D du PEEK sont les suivants :

- Contrôle de la température : 360°C à 400°C

- Construire une plateforme : Plate-forme chauffée pour éviter les déformations

- Vitesse d'impression : Des vitesses plus lentes et des couches plus fines pour une meilleure finition de la surface et une meilleure résolution des détails.

- L'environnement : Environnement d'impression contrôlé pour minimiser les fluctuations de température

Usinage

Le PEEK peut être usiné à l'aide d'outils conventionnels, mais un refroidissement et une lubrification appropriés sont nécessaires pour éviter la surchauffe et les défauts de surface.

Casting

Le moulage est utilisé pour produire des feuilles et des blocs de PEEK de haute qualité avec une clarté optique supérieure. Le processus consiste à verser de la résine PEEK liquide dans des moules et à la laisser durcir.

Soudage

Le PEEK peut être soudé à l'aide de différentes techniques, notamment par lame chaude, gaz chaud, ultrasons ou soudage par rotation, ce qui permet d'assembler des structures complexes.

Considérations environnementales et sanitaires concernant le PEEK

Toxicité et sécurité

Le PEEK est généralement considéré comme non toxique et sans danger pour les applications alimentaires et médicales. Sous sa forme solide, il est inerte et ne lixivie pas de substances nocives. Toutefois, les monomères et les additifs utilisés lors de la production peuvent nécessiter une manipulation prudente.

Recyclage

Le PEEK peut être recyclé par des procédés tels que la pyrolyse et la dépolymérisation. Ces méthodes permettent de convertir les déchets de PEEK en monomère, qui peut ensuite être réutilisé pour fabriquer de nouveaux produits en PEEK.

Impact sur l'environnement

Bien que le PEEK soit durable, il n'est pas biodégradable. Le recyclage du PEEK est possible, mais les processus ne sont pas aussi répandus que pour les autres plastiques. Pour minimiser l'impact sur l'environnement, il est essentiel de recycler ou de réutiliser le PEEK chaque fois que cela est possible.

Conclusion

Le polyarylétheréthercétone (PEEK) est un plastique technique polyvalent et très performant qui présente une combinaison unique de propriétés, notamment une résistance aux températures élevées, une résistance chimique et une résistance mécanique exceptionnelle.

Son aptitude à des applications exigeantes dans diverses industries en fait un matériau précieux pour les concepteurs et les fabricants.

En comprenant les caractéristiques, les applications, les méthodes de traitement et les améliorations du plastique PEEK, les professionnels peuvent utiliser efficacement ce matériau pour développer des produits innovants et performants.

Conseils : En savoir plus sur les autres plastiques

Une réponse

Génial ! C'est un article vraiment étonnant, j'en ai une idée très claire.

de ce travail d'écriture.

Visitez aussi mon blog soins de la vue