El moldeo por inyección en electrónica de consumo es un importante proceso de fabricación fundamental en la producción de productos de consumo. Esta técnica ha transformado la producción de plásticos al permitir la creación a gran escala de piezas de plástico complejas, como las que se encuentran en aparatos electrónicos y electrodomésticos de cocina. En el campo de la electrónica de consumo, el moldeo por inyección permite crear conectores, carcasas de teléfonos y piezas estructurales internas.

Los fabricantes pueden producir grandes volúmenes de piezas sin comprometer la calidad. Esto es especialmente crítico para la electrónica, que requiere altas tolerancias y durabilidad. Con el moldeo por inyección, los diseñadores pueden diseñar y crear fácilmente productos complejos y ergonómicos que mejoran la experiencia del usuario.

Aprovechando estas ventajas, First Mold produce componentes de plástico de alta precisión para el sector de la electrónica de consumo utilizando su amplia experiencia en ingeniería y sus conocimientos de diseño de vanguardia. En estrecha colaboración con nuestros clientes, nos aseguramos de que los tonos, acabados y texturas personalizados se ajusten a sus directrices de diseño. Nuestra dedicación a la calidad y la creatividad nos permite asistir a las visiones de nuestros clientes desde el concepto inicial hasta el producto acabado. Puede obtener más información sobre nuestros servicios a través del siguiente enlace. https://firstmold.com/industries/consumer-electronic/

El papel del moldeo por inyección en la electrónica de consumo

Casi todos los artículos electrónicos de consumo que se fabrican hoy en día implican un aspecto concreto de las técnicas de moldeo por inyección.

En la fabricación de productos de consumo, no es fácil restar importancia al moldeo por inyección. Las principales aplicaciones del moldeo por inyección en esta industria de la electrónica son:

Carcasas exteriores

Se trata de carcasas para ordenadores portátiles, teléfonos inteligentes, mandos de videojuegos y tecnología portátil que protegen las piezas interiores al tiempo que contribuyen a la estética del producto.

Componentes y accesorios

Componentes y accesorios, como botones e interruptores, se fabrican mediante moldeo por inyección porque son piezas esenciales. Entre los botones se incluyen los de encendido, las teclas de función o los controles de volumen de dispositivos como mandos de juegos y mandos a distancia. Estos componentes se fabrican para que proporcionen la respuesta táctil adecuada y sean lo bastante resistentes para soportar un uso frecuente.

Conectores y puertos

Entre ellas se incluyen HDMI, tomas de audio y USB, que requieren un alto nivel de precisión para funcionar correctamente y son conexiones muy fiables en la mayoría de los dispositivos eléctricos.

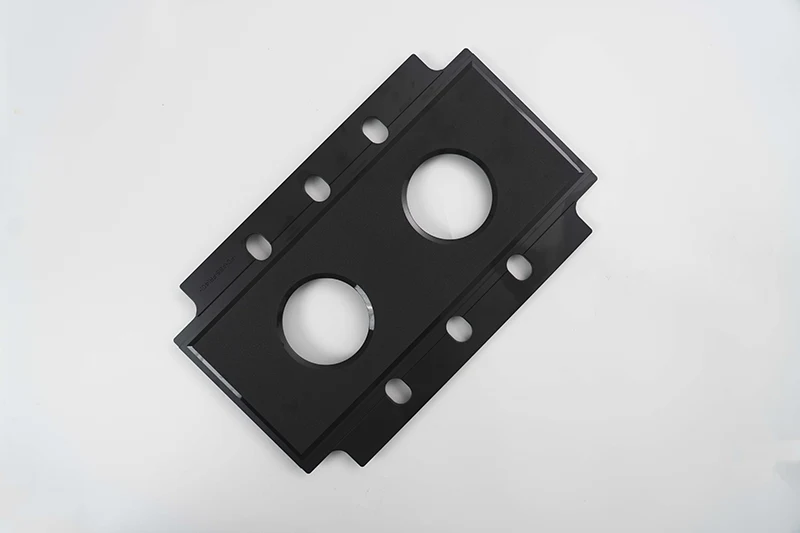

Piezas estructurales internas

El proceso de moldeo por inyección también se utiliza para crear componentes estructurales como soportes, abrazaderas y soportes que estabilizan placas de circuitos, baterías y otros componentes electrónicos delicados.

Disipadores de calor y blindaje

Los disipadores de calor de plástico con piezas metálicas incorporadas son importantes para disipar el calor generado por componentes eléctricos como fuentes de alimentación y procesadores. El sobrecalentamiento provoca daños a largo plazo y reduce el rendimiento de los componentes.

El blindaje EMI se integra en las carcasas de plástico a medida mediante el uso de revestimientos conductores o capas de blindaje metálico insertadas en el molde durante el proceso de moldeo.

Para funcionar con fiabilidad en diversos entornos, los dispositivos electrónicos como ordenadores, tabletas y teléfonos inteligentes requieren un blindaje eficaz.

Algunos diseños incorporados en los procesos de moldeo por inyección ayudan a proteger contra las interferencias electromagnéticas (EMI), sin perjuicio de que se ajusten adecuadamente a la estructura del dispositivo.

Cajas aislantes

Las carcasas aislantes son esenciales en el diseño y la fabricación de productos electrónicos de consumo, ya que protegen los componentes internos y proporcionan aislamiento eléctrico para garantizar un funcionamiento seguro. Algunos aparatos electrónicos, como las consolas de videojuegos y los dispositivos portátiles, suelen fabricarse con plásticos no conductores, como el policarbonato (PC) y el acrilonitrilo butadieno estireno (ABS).

La precisión del moldeo por inyección garantiza tolerancias ajustadas y hace que los aislantes encajen perfectamente sin ocupar demasiado espacio. Las cajas aislantes pueden ofrecer soporte estructural y mantener los componentes internos en su sitio. Además, pueden ayudar a proteger los componentes de vibraciones y golpes físicos.

Acabados decorativos y marcas

Son importantes para la diferenciación del producto, la mejora estética y la mejora de la experiencia del cliente en el moldeo por inyección. Acabado decorativo: Aumentan el atractivo visual y la textura de los productos. Las técnicas utilizadas incluyen:

Hidrografía La impresión por transferencia de agua permite aplicar patrones complejos, como fibra de carbono o vetas de madera, sobre superficies de plástico. Es famosa por añadir estética a dispositivos como auriculares o mandos de videojuegos.

Grabado láser elimina pequeñas capas de material de las superficies de plástico para crear un efecto decorativo permanente. Se utiliza para elementos como logotipos y números de serie.

TampografíaTécnica utilizada para fijar etiquetas, emblemas o logotipos en superficies moldeadas. Se aplica principalmente en componentes diminutos como botones, accesorios informáticos, mandos a distancia, etc.

Marca: fabricantes incorporan la marca directamente en el diseño del producto durante el moldeo por inyección.

Etiquetado en molde (IML): Este enfoque integra las etiquetas y los gráficos en el molde, lo que elimina la necesidad de un procesamiento adicional y permite obtener una marca de calidad y duradera.

Estampación y gofrado: Estas técnicas permiten imprimir marcas o elementos gráficos en relieve o en hueco directamente sobre el material. plástico. Esto mejora el atractivo visual de dispositivos como las rejillas de los altavoces.

Decoración en molde (IMD): permite integrar elementos decorativos directamente en el propio molde, como diseños y texturas. Como la marca está incrustada en la superficie del producto, resiste el desgaste.

Materiales comunes utilizados en el moldeo por inyección de electrónica de consumo

Hay varios factores que influyen mucho en el rendimiento del producto. Uno de ellos es el tipo de material utilizado. La elección del material puede afectar significativamente al rendimiento y la durabilidad del producto. Estos materiales siempre deben cumplir criterios específicos, como ser ligeros, resistentes a condiciones duras, capaces de mantener diseños intrincados, etc.

Acrilonitrilo butadieno estireno (ABS)

El ABS es un plástico muy solicitado por sus excepcionales propiedades. Su resistencia, durabilidad y capacidad para soportar el calor son incomparables. El ABS se moldea fácilmente en formas intrincadas y tiene una buena estabilidad dimensional. Se utiliza en carcasas de smartphones, teclados y televisores.

Poliamida (nailon)

La poliamida o nailon es un material duradero y flexible con una excelente resistencia a la abrasión y altos puntos de fusión. Es ideal para componentes electrónicos sometidos con frecuencia a entornos agresivos porque presenta una gran resistencia química. Es aplicable a conectores, engranajes y la mayoría de componentes internos.

Acrílico (Polimetilmetacrilato - PMMA)

El acrílico es un plástico ligero y transparente muy resistente a los rayos ultravioleta (UV). Los fabricantes pueden utilizarlo en lugar de vidrio y tiene una excelente resistencia a la intemperie. El acrílico se utiliza en productos electrónicos, como displays, pantallas protectoras y guías de luz para smartphones, tabletas y dispositivos de iluminación LED.

Policarbonato (PC)

Cuando se trata de transparencia, solidez y gran resistencia al impacto, el PC no tiene parangón. Es adecuado para la electrónica por sus buenas propiedades de aislamiento eléctrico. Su capacidad para moldearse en piezas transparentes lo hace ideal para productos como cubiertas de luces LED y pantallas de smartphones.

Poliuretano termoplástico (TPU)

Es un material flexible, similar al caucho y muy resistente a los arañazos. El TPU se suele utilizar para componentes flexibles, como protectores de cables y dispositivos wearables, porque ofrece una combinación ideal de flexibilidad y durabilidad.

Tereftalato de polibutileno (PBT))

El PBT es un polímero termoplástico de ingeniería muy utilizado en el moldeo por inyección. Es famoso por su fuerza, resistencia al calor y durabilidad. Se utiliza en componentes de electrodomésticos, asas y dispositivos de alto desgaste.

Cuadro comparativo de los materiales

| Propiedad | Acrilonitrilo butadieno estireno (ABS) | Poliamida (nailon) | Acrílico (PMMA) | Tereftalato de polibutileno (PBT) | Policarbonato (PC) | Poliuretano termoplástico (TPU) |

| Fuerza | Alta | Alta | Moderado | Alta | Muy alto | Moderado a alto |

| Resistencia a los impactos | Alta | Alta | Bajo | Alta | Muy alto | Alta |

| Flexibilidad | Bajo | Alta | Bajo | Moderado | Moderado | Muy alto |

| Resistencia al calor | Moderado | Alta | Bajo | Alta | Alta | Moderado a alto |

| Aislamiento eléctrico | Bien | Moderado | Bien | Excelente | Bien | Excelente |

| Resistencia química | Moderado | Alta | Bajo | Alta | Alta | Alta |

| Transparencia | Opaco | Opaco | Excelente (Claro) | Opaco | Transparente | Opaco |

| Facilidad de procesamiento | Fácil de moldear | Moderado | Moderado | Fácil de moldear | Moderado | Moderado |

| Estabilidad dimensional | Alta | Moderado | Moderado | Alta | Alta | Moderado |

| Resistencia a la abrasión | Moderado | Alta | Bajo | Alta | Moderado | Muy alto |

| Coste | Moderado | Moderado a alto | Bajo | Moderado | Alta | Moderado |

| Aplicaciones comunes | Carcasas, teclados, mandos a distancia | Engranajes, conectores, piezas internas | Pantallas, guías de luz, cubiertas | Conectores eléctricos, interruptores | Fundas, pantallas y lentes para portátiles | Fundas de teléfono, electrónica para llevar puesta |

| Resistencia a los rayos UV | Pobre | Pobre | Excelente | Moderado | Moderado | Moderado |

| Absorción de humedad | Bajo | Alta | Bajo | Bajo | Bajo | Moderado |

| Resistencia a los arañazos | Moderado | Moderado | Bajo | Moderado | Alta | Moderado |

Tecnologías de moldeo por inyección en electrónica de consumo

A medida que la demanda del sector de la electrónica de consumo sigue creciendo y evolucionando, se necesitan dispositivos más eficientes y con más funciones. Para satisfacer esta demanda, los fabricantes adoptan tecnologías avanzadas para cumplir los requisitos.

Moldeo multidisparo

Técnica avanzada en la que dos o más materiales diferentes se inyectan en el molde por etapas para producir una sola pieza. Se pueden combinar varios materiales en un solo proceso para reducir el número de pasos de montaje. Como resultado, se reducen los costes generales del producto. Este proceso ayuda a producir dispositivos con varios colores, materiales y texturas.

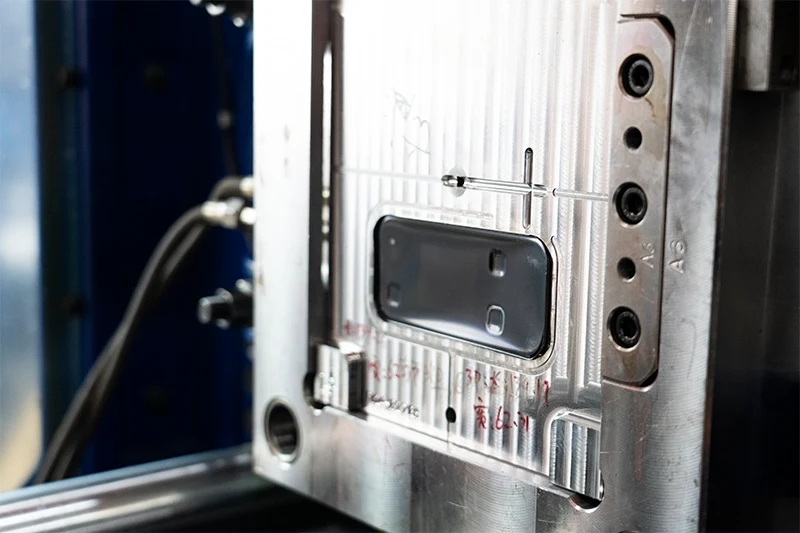

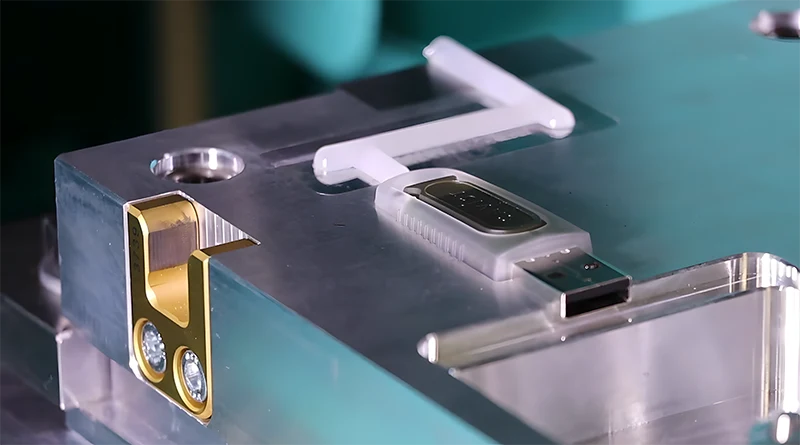

Moldeo por inserción en electrónica

El moldeo por inserción consiste en utilizar piezas preformadas, normalmente insertos metálicos como terminales, en un molde e inyectar plástico a su alrededor. Esta técnica combina plástico y metal en un solo paso, por lo que resulta rentable. El proceso elimina la necesidad de operaciones secundarias como la soldadura o la fijación. Es ventajoso en dispositivos eléctricos que requieren resistencia mecánica y contacto eléctrico.

Tecnología de sobremoldeo

Durante el procedimiento de sobremoldeo, se moldea un material sobre otro. La combinación forma un producto compuesto con funcionalidad y propiedades mejoradas. El sobremoldeo añade capas de protección a los componentes delicados de la electrónica de consumo.

Automatización y fabricación inteligente

La automatización y la producción inteligente impulsan el futuro del moldeo por inyección en la electrónica de consumo. El moldeo por inyección se ha beneficiado recientemente de la aplicación de técnicas de aprendizaje automático, robótica y supervisión en tiempo real. Estas tecnologías ayudan a maximizar la producción, reducir los errores humanos y optimizar la precisión. La automatización puede gestionar operaciones complejas como la extracción y colocación de piezas, garantizando una producción uniforme. Por otro lado, la fabricación inteligente permite fabricantes para agilizar los procesos.

Desafíos del moldeo por inyección para electrónica de consumo y formas de mitigarlos

1. Diseño complejo de moldes

Algunas piezas, como los conectores diminutos y los componentes internos, requieren geometrías complejas y tolerancias ajustadas. Para diseñar moldes para estas piezas son necesarias medidas exactas de las cavidades y una gran precisión. Los programas avanzados de diseño asistido por ordenador (CAD) y las herramientas de análisis del flujo del molde son esenciales para predecir posibles problemas en el diseño del molde y crear diseños precisos.

2. Contracción del material

La contracción del material después de enfriarse y solidificarse puede hacer que se encoja. Esto puede provocar imprecisiones dimensionales y posibles problemas funcionales. La selección cuidadosa del material con tasas de contracción predecibles y el ajuste de las dimensiones del molde para compensar la contracción son cruciales.

3. Deformación

El alabeo se produce cuando las piezas moldeadas se retuercen o doblan después de enfriarse a diferentes velocidades, lo que provoca la distorsión de la pieza. Es especialmente difícil en componentes grandes o de paredes finas, ya que afecta a su ajuste y funcionalidad. Equilibrar el diseño de los moldes y controlar la velocidad de enfriamiento en toda la pieza puede resolver este problema.

4. Componentes de pared delgada

Los componentes de paredes finas se encuentran en muchos aparatos electrónicos, haciéndolos más portátiles y eficientes energéticamente gracias a su peso y tamaño reducidos. Sin embargo, estas paredes finas dificultan la obtención de uniformidad durante el proceso de moldeo por inyección. Una presión o velocidad de flujo inadecuadas pueden causar disparos cortos (llenado incompleto) o regiones débiles en el componente, mientras que el exceso de llenado puede provocar rebabas (exceso de material). Los fabricantes pueden utilizar máquinas de moldeo por inyección de alta velocidad para garantizar que los materiales rellenen estas paredes finas antes de que se produzca el enfriamiento.

Perspectivas de futuro en el moldeo por inyección de electrónica de consumo

En un mundo en constante evolución, es esencial conocer las tendencias del moldeo por inyección para contrarrestar la competencia. Estas tendencias surgen para abordar la sostenibilidad y la eficiencia, lo que revela que la industria es competitiva, innovadora y eficiente.

Automatización e Industria 4.0

La Industria 4.0 está transformando el moldeo por inyección. La fabricación inteligente incorpora cada vez más tecnologías como IoT, inteligencia artificial y aprendizaje automático. Estas tecnologías ofrecen las ventajas del seguimiento en tiempo real, que puede reducir los gastos, aumentar la calidad y mejorar la eficiencia.

Micromoldeo

La creciente demanda de componentes más pequeños y precisos impulsa el desarrollo de tecnologías de micromoldeo. Estas piezas se aplican en electrodomésticos compactos y dispositivos electrónicos portátiles. Con esta tecnología, los fabricantes pueden crear componentes más ligeros y pequeños, apoyando la tendencia general hacia la miniaturización.

Integración de la fabricación aditiva

La impresión 3D es un método popular para la creación rápida de prototipos. Los fabricantes la utilizan con frecuencia para producir piezas personalizadas que cumplan los requisitos específicos del moldeo por inyección. Esto tiene la ventaja de combinar enfoques que pueden ser muy útiles de distintas maneras. Permite a los fabricantes desarrollar y probar prototipos de unos pocos productos, lo que hace que el proceso sea relativamente más barato y rápido. Este método ayuda a reducir los plazos de entrega y los costes asociados al prototipado tradicional. En la actualidad, el uso de esta tecnología está muy extendido en diversos campos, como la fabricación, la atención sanitaria y la industria automovilística.

Sostenibilidad y fabricación ecológica

Los fabricantes hacen cada vez más hincapié en el uso de materiales y procesos ecológicos. Esto incluye materiales reciclados, plásticos biológicos y biodegradables, y máquinas de moldeo por inyección de bajo consumo energético.

Prototipos y simulación mejorados:

Las avanzadas y potentes herramientas de simulación están llevando la optimización del diseño al siguiente nivel. Antes de iniciar el proceso de fabricación, estas herramientas ayudan a crear modelos precisos en simulaciones por ordenador. Esto evita la necesidad de prototipos físicos para las pruebas y garantiza que el diseño final sea la mejor opción posible para la fabricación. La simulación acelera el proceso de desarrollo al tiempo que reduce el coste global de producción.

Conclusión

El moldeo por inyección es crucial en la industria de la electrónica de consumo, ya que permite la producción consistente de diferentes productos. Con un fuerte impulso a la sostenibilidad, los fabricantes están adoptando materiales y procesos respetuosos con el medio ambiente. Diversas innovaciones permiten crear mejores componentes, que satisfacen las demandas tecnológicas actuales. A medida que avancemos, el compromiso de la industria con prácticas más ecológicas no sólo beneficiará al planeta, sino que también impulsará el desarrollo.