El uso del moldeo por inyección sigue aumentando en la fabricación de productos aeroespaciales. El método es ideal para producir grandes cantidades de piezas pequeñas pero de diseño intrincado y ligero.

En el pasado, las piezas aeroespaciales implicaban el uso de metales mediante técnicas como el mecanizado y la fundición. Estos métodos pueden ser caros, llevar mucho tiempo y requerir mucha mano de obra.

El uso de plásticos compuestos y de alto rendimiento ha hecho que el moldeo por inyección sea adecuado para aplicaciones aeroespaciales que buscan mejorar la producción manteniendo la precisión necesaria. El moldeo por inyección permite la fabricación de formas complejas y niveles de tolerancia estrechos, que son útiles en la producción aeroespacial para cumplir requisitos de alto rendimiento y seguridad.

En el sector aeroespacial son deseables componentes con suficiente solidez, resistencia al calor y baja densidad. Estas propiedades garantizan el ahorro de combustible y la mejora del rendimiento general del avión.

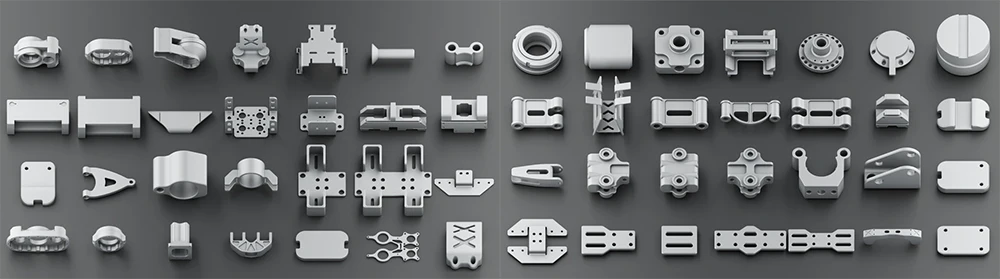

Piezas comunes de moldeo por inyección aeroespacial

El moldeo por inyección es habitual en la fabricación de productos aeroespaciales, principalmente por su idoneidad para generar productos ligeros, precisos y robustos. A continuación se describen los componentes aeroespaciales estándar críticos del moldeo por inyección:

Componentes interiores

El moldeo por inyección fabrica varios componentes de los asientos, los reposabrazos y la tapa del panel de mandos. Estas piezas tienen que ser a la vez ligeras y resistentes. Los termoplásticos y los materiales compuestos se ajustan perfectamente a estos requisitos.

El proceso implica la fabricación de geometrías complejas, paredes finas y sistemas de suministro. Las esferas y otras partes de los mandos de control, el contorno de los instrumentos y otros componentes de la cabina suelen ser productos del moldeo por inyección.

Estas piezas tienen una gran precisión, eficacia funcional y ergonómica, resistencia al fuego y al calor, y una durabilidad razonable.

Soportes y fijaciones

El moldeo por inyección soporta diversos sistemas de la aeronave, como el cableado eléctrico y los sistemas hidráulicos. Estos soportes suelen ser de plástico resistente y ligero o de material compuesto. Funcionan en condiciones de vibración y tensión con un peso reducido de la aeronave. A veces, los especialistas en moldeo por inyección pueden fabricar soportes y carcasas de motor. Estos componentes deben trabajar bajo cargas mecánicas y temperaturas elevadas y, por tanto, estar fabricados con materiales muy estables.

Abrazaderas y sujetacables

Los productos mecánicos como las abrazaderas y los cierres para el manejo de alambres, tubos y cables son productos de moldeo por inyección. Este proceso es adecuado para piezas pequeñas y precisas.

La carga actúa sobre estos componentes, por lo que éstos deben ser ligeros y robustos. Así se evita que las cargas se desplacen o provoquen daños durante el vuelo.

La mayoría de los cierres, clips y conectores pequeños y grandes son productos moldeados por inyección. Este proceso mejora la precisión, y los productos resultantes reducen el peso total del avión. Estas piezas son valiosas para aplicaciones no estructurales en las que la resistencia y la durabilidad siguen siendo primordiales.

Carcasas de componentes electrónicos

El moldeo por inyección produce carcasas para componentes electrónicos como sensores, sistemas de control y equipos de navegación. Estas carcasas protegen los componentes electrónicos, compactos y a menudo delicados, de los efectos de la temperatura, la humedad y las presiones mecánicas.

Los compartimentos para baterías fabricados con materiales ligeros moldeados por inyección proporcionan aislamiento y protección exterior a las disposiciones eléctricas de la aeronave. Estas carcasas son antiinterferencias eléctricas y lo suficientemente ligeras como para influir en los totales generales de eficiencia de combustible.

Componentes estructurales compuestos

Muchos subconjuntos, como los paneles del fuselaje y las piezas de las alas, son productos estándar moldeados por inyección con materiales compuestos. Son resistentes pero más ligeros, lo que reduce el coste de combustible y aumenta la eficiencia del avión. Otros componentes son refuerzos de costillas, largueros y otras piezas muy importantes para construir el armazón de un avión.

Conductos y respiraderos

El moldeo por inyección es necesario para producir contornos intrincados, conductos, rejillas de ventilación y conductos de aire acondicionado dentro del avión. Estos componentes requieren una fabricación precisa para ajustar el flujo de aire y las temperaturas adecuadas en las cabinas y otras partes de un avión.

Ojales y juntas

Los ojales y juntas moldeados por inyección son esenciales para sellar todos los puntos por los que el polvo, la humedad o el aire no deben penetrar en la aeronave. Estos componentes se fabrican con grados específicos de plásticos o materiales similares al caucho compatibles con el mantenimiento de anomalías de alta temperatura o presión. Algunas de las juntas y arandelas también actúan como piezas que absorben las vibraciones, ayudando a que varios sistemas del avión duren más y contribuyendo significativamente al silencio.

Interruptores y botones

El moldeo por inyección genera dispositivos ligeros para interruptores operativos y botones de control, mandos y paneles dentro de la cabina y las secciones de pasajeros. Estas piezas requieren sostenibilidad, flexibilidad y resistencia al desgaste, y a veces se crean con formas complejas para mejorar su rendimiento.

Componentes de iluminación

Por lo general, los componentes complejos, como las carcasas para la iluminación interior y exterior de los aviones, los equipos de iluminación de cabina, las luces de navegación y las luces de aterrizaje, se moldean por inyección. Estas piezas también deben fabricarse con materiales de construcción que puedan soportar el calor y otras condiciones ambientales sin dejar de ser ópticamente transparentes y muy duraderos.

Parachoques y almohadillas

Los parachoques y almohadillas de protección instalados en las zonas de carga y los compartimentos de equipaje del avión en cuestión suelen fabricarse mediante moldeo por inyección. Estas piezas también se utilizan para amortiguar y controlar el ruido y para proteger el interior o el exterior del avión durante las operaciones de carga y descarga.

Paneles aislantes

Otra aplicación del moldeo por inyección es la producción de paneles aislantes ligeros para regular la temperatura y el ruido en los aviones. Estos paneles pueden contener polímeros de alta tecnología con características térmicas, acústicas y de resistencia al fuego.

Componentes del sistema de combustible

Los sistemas de combustible incorporan productos moldeados por inyección, como tapones de combustible, juntas y racores. Estas piezas deben ser inmunes al combustible y estar diseñadas para soportar altas presiones al tiempo que proporcionan un entorno seguro y hermético.

Cubiertas del tren de aterrizaje

El moldeo por inyección se emplea en la fabricación de cubiertas para conjuntos de trenes de aterrizaje con el fin de minimizar la resistencia y preservar el tren de las condiciones externas. Estos componentes ligeros deben poseer una mayor resistencia mecánica para soportar fuerzas y cargas de impacto.

Consideraciones sobre el diseño

Los fabricantes deben tener en cuenta numerosos factores a la hora de diseñar piezas para el proceso de moldeo por inyección con aplicaciones en el sector aeroespacial. Entre las técnicas fundamentales figuran la ingeniería ligera y distintas tecnologías como la estructura geométrica reticular y la ingeniería topológica. La ingeniería ligera es fundamental para mejorar el ahorro de combustible y la aceleración. La siguiente tabla resume las consideraciones de diseño para el moldeo por inyección aeroespacial.

Tabla de diferentes consideraciones de diseño

| Consideraciones sobre el diseño | Descripción | Técnicas clave | Impacto | Desafíos | Ejemplos de aplicación |

| Optimización del peso | Minimizar el peso para mejorar la eficiencia del combustible y el rendimiento en aplicaciones aeroespaciales. | - Estructuras reticulares - Optimización de la topología | - Aumenta la eficiencia del combustible - Mejora la capacidad de carga útil - Mejora el rendimiento general | - Equilibrio entre fuerza y peso - Selección de materiales | - Soportes de avión - Componentes estructurales |

| Geometrías complejas | La capacidad de crear diseños complejos difíciles de conseguir con otros métodos de fabricación. | - Costillas - Jefes - Socavones | - Mejora la funcionalidad de las piezas - Permite diseños innovadores que cumplen requisitos específicos | - Complejidad de las herramientas - Ciclos de diseño más largos | - Componentes interiores - Piezas de canalización |

| Acabado superficial y tolerancia | Exigencia de tolerancias estrictas y acabados superficiales específicos para cumplir las normas aeroespaciales. | - Moldeo por inyección de precisión - Consideración de la contracción y la deformación | - Garantiza la fiabilidad de los componentes - Cumple las normas reglamentarias de seguridad y rendimiento | - Variabilidad de las propiedades de los materiales - Requisitos de postprocesamiento | - Componentes del motor - Estructuras portantes |

| Selección de materiales | Elegir los materiales adecuados para los requisitos de resistencia, peso y temperatura de las piezas aeroespaciales. | - Polímeros avanzados - Compuestos de metal-polímero | - Optimiza la relación resistencia-peso - Mejora la durabilidad y el rendimiento | - Disponibilidad de materiales - Implicaciones económicas | - Armarios eléctricos - Piezas de la carcasa |

| Consistencia de fabricación | Garantizar la uniformidad en la producción de piezas para cumplir las estrictas especificaciones aeroespaciales. | - Control de procesos - Medidas de garantía de calidad | - Reduce los defectos - Aumenta la fiabilidad de los componentes | - Variabilidad de los procesos de producción - Retos del control de calidad | - Componentes críticos para la seguridad - Interiores aeroespaciales |

| Cumplimiento de la normativa | Cumplo las normas y reglamentos del sector en materia de seguridad y rendimiento en aplicaciones aeroespaciales. | - Procesos de certificación - Pruebas de conformidad | - Garantiza que las piezas cumplen las normas de seguridad - Facilita la entrada en el mercado | - Complejidad de la normativa - Certificación lenta | - Componentes sujetos a la normativa de la FAA - Piezas para aviones militares |

| Diseño para la fabricación (DFM) | Incorporar las capacidades de fabricación a la fase de diseño para mejorar la eficiencia de la producción. | - Diseños simplificados - Enfoques modulares | - Reduce los costes de producción - Agiliza los procesos de fabricación | - Equilibrar la complejidad del diseño con la fabricabilidad | - Componentes de montaje - Subconjuntos modulares |

| Resistencia térmica y medioambiental | Diseño de piezas para soportar temperaturas extremas y condiciones ambientales típicas del sector aeroespacial. | - Materiales de alto rendimiento - Revestimientos | - Mejora la fiabilidad en condiciones difíciles - Aumenta la vida útil de los componentes | - Opciones de material limitadas - Pruebas de conformidad medioambiental | - Componentes del motor - Estructuras exteriores |

Materiales utilizados en el moldeo por inyección aeroespacial

La selección de materiales es vital en el moldeo por inyección aeroespacial debido a las severas condiciones de trabajo de las piezas de las líneas aéreas y a las estrictas exigencias de rendimiento. Los termoplásticos de alta temperatura como el PEEK, las poliimidas o el PPS son muy populares. Estos plásticos son más resistentes, duraderos y resistentes al calor y a los productos químicos.

Por ejemplo, el PEEK tiene una temperatura de transición vítrea de unos 260°C, con excelentes características mecánicas. Es habitual en zonas sometidas a esfuerzos, como juntas y soportes.

Las poliimidas son populares por su alta resistividad térmica y eléctrica en aplicaciones eléctricas y de motores. En concreto, el PPS tiene una excelente resistencia química y se caracteriza por su estabilidad dimensional en condiciones térmicas. Por lo tanto, este material puede ser útil en piezas de sistemas de combustible y contactos eléctricos. Estos termoplásticos pueden permitir la fabricación de componentes estructurales y no estructurales en aplicaciones aeroespaciales. Proporcionan el rendimiento necesario sin el volumen extra.

Los polímeros reforzados con fibra de vidrio (GFRP) y los polímeros reforzados con fibra de carbono (CFRP) también son esenciales para el moldeo por inyección aeroespacial. Tienen una relación resistencia-peso del material compuesto tremendamente alta. El GFRP se espera en las piezas continuas, incluyendo cubiertas y carcasas, donde la vida útil, combinada con un bajo peso, es deseable. El CFRP se emplea en piezas como alas y fuselajes, en las que es esencial una alta resistencia con un peso mínimo.

Otros materiales, como la poliamida (nailon) y el teflón, ofrecen versatilidad a los componentes aeroespaciales gracias a sus propiedades de resistencia al desgaste, la fricción y los productos químicos. Los materiales de policarbonato ofrecen una gran resistencia al impacto y transmisión de la luz. Se utilizan en cabinas de aviones, ventanas y pantallas de luz.

Diferentes materiales

| Material | Resistencia a la tracción (MPa) | Módulo de flexión (GPa) | Temperatura máxima de funcionamiento (°C) | Densidad (g/cm³) | Características principales | Aplicaciones aeroespaciales comunes |

| PEEK (poliéter éter cetona) | 90-110 | 3.6-4.0 | 260 | 1.30-1.32 | Alta resistencia, resistencia química y térmica, excelentes propiedades de desgaste | Componentes del motor, juntas, soportes |

| Poliamida | 100-160 | 4.0-5.5 | 315 | 1.43-1.47 | Excelente estabilidad térmica, excelente aislamiento eléctrico | Casquillos, componentes eléctricos de alta temperatura |

| PPS (sulfuro de polifenileno) | 90-110 | 3.0-4.0 | 200 | 1.35-1.40 | Resistencia química, estabilidad dimensional al calor | Piezas del sistema de combustible, carcasas de válvulas, conectores eléctricos |

| GFRP (polímero reforzado con fibra de vidrio) | 120-150 | 7.0-10.0 | 180 | 1.50-2.00 | Elevada relación resistencia/peso, buena resistencia a la corrosión | Componentes estructurales, cerramientos |

| CFRP (polímero reforzado con fibra de carbono) | 500-1000 | 50-100 | 250 | 1.55-1.60 | Rigidez superior, excelente resistencia a la fatiga | Paneles del fuselaje, largueros de las alas, estructuras portantes |

| Nylon (Poliamida) | 75-85 | 2.6-3.3 | 120 | 1.12-1.15 | Alta resistencia al desgaste, buena resistencia a la fatiga | Embellecedores interiores, soportes, casquillos |

| PTFE (Politetrafluoroetileno) | 20-30 | 0.5-0.7 | 260 | 2.20-2.30 | Baja fricción, inercia química, excelente comportamiento a altas temperaturas | Juntas, empaquetaduras, cojinetes |

| Policarbonato (PC) | 60-70 | 2.1-2.4 | 135 | 1.20-1.22 | Alta resistencia al impacto, retardante de llama, claridad óptica | Ventanas, cubiertas de luces, componentes del interior de la cabina |

Tendencias futuras en el moldeo por inyección aeroespacial

El moldeo por inyección aeroespacial experimentará nuevos avances en el futuro. Es probable que surjan nuevas tecnologías y materiales en el sector del moldeo por inyección aeroespacial para satisfacer la creciente demanda. La última tendencia combina la fabricación aditiva (AM), o impresión 3D, con el moldeo por inyección. Estos procesos pueden integrarse para construir una geometría más compleja, optimizar la forma de la pieza en términos de peso mínimo y minimizar el material restante. Esta tecnología permite introducir estructuras como celosías que, de otro modo, serían casi imposibles con los métodos de moldeo convencionales. Mejora la relación resistencia-peso en las aplicaciones aeroespaciales.

Los compuestos avanzados, incluidos los biopolímeros con CNT y los polímeros de base biológica, mejorarán las características mecánicas de los componentes y piezas aeroespaciales. Minimizarán los efectos de las responsabilidades medioambientales y sociales.

El uso de sensores y sistemas automatizados basados en inteligencia artificial mejorará la precisión y la productividad del moldeo por inyección. Permiten supervisar en tiempo real las condiciones del molde y ajustar condiciones como la temperatura y la presión para la producción de piezas.

Los fabricantes del sector aeroespacial se esfuerzan por lograr una eficiencia cada vez mayor y avanzar hacia la sostenibilidad. La aplicación de estas nuevas tendencias seguirá siendo fundamental para aumentar la trayectoria del moldeo por inyección aeroespacial.

Conclusión

El moldeo por inyección se ha convertido en un método fundamental para crear piezas aeroespaciales debido a su gran precisión, bajo peso y formas complejas. El método proporciona piezas que cumplen los requisitos de rendimiento y seguridad del sector. Gracias a las innovaciones en materiales como los termoplásticos de alto rendimiento y los refuerzos compuestos, el moldeo por inyección de piezas aeronáuticas ha mejorado la eficiencia del combustible y otras prestaciones de las aeronaves. Con nuevas tecnologías como la fabricación aditiva y los sistemas de integración de inteligencia artificial en la sociedad contemporánea, el futuro del moldeo por inyección aeroespacial está despejado para un diseño y una producción más eficientes de piezas para soluciones más sostenibles en la aviación.

Recomendación

Para conocer mejor algunos de los retos y puntos críticos a los que se enfrenta la producción de piezas aeroespaciales, visite nuestro "servicio de fabricación de piezas aeroespaciales". Esta página ofrece una visión general de muchos componentes aeroespaciales fabricados mediante moldeo por inyección.