El polimetacrilato de metilo (PMMA), conocido comúnmente como acrílico, es un termoplástico transparente que se utiliza a menudo como alternativa ligera y resistente a la rotura del vidrio. Conocido por su claridad y durabilidad, se ha convertido en un material de elección en diversos sectores, desde la automoción hasta los dispositivos médicos. Esta guía ofrece una visión en profundidad del plástico PMMA, cubriendo sus propiedades, aplicaciones, técnicas de procesado y mejoras del material para ayudar a diseñadores y fabricantes a aprovechar al máximo este versátil material. Así que, sin más dilación, exploremos de cerca todo lo que necesita saber para el diseño y la fabricación de productos acrílicos.

¿Qué es el polimetacrilato de metilo (PMMA)?

El plástico PMMA es un polímero sintético de metacrilato de metilo. Se forma mediante polimerización a granel, en la que los monómeros de metacrilato de metilo se combinan con un iniciador para crear largas cadenas poliméricas.

El acrílico destaca por su claridad, permitiendo una transmisión de la luz de más de 90%, superior a la del vidrio. También es conocido por su excelente resistencia a la intemperie, soportando la exposición a la luz solar, la lluvia y la mayoría de los productos químicos.

Tipos de PMMA (acrílico)

Existen diferentes tipos de PMMA, cada uno con sus propiedades y aplicaciones únicas:

- Polimetilmetacrilato (PMMA): El tipo más común, conocido por su claridad óptica, resistencia a los impactos y a la intemperie.

- Poli(metacrilato de metilo-co-acrilato de metilo) (PMMA-MA): Un copolímero con flexibilidad y tenacidad mejoradas.

- Poli(metacrilato de metilo-co-acrilato de etilo) (PMMA-EA): Incorpora monómeros de acrilato de etilo para mejorar la flexibilidad y la resistencia al impacto.

- Poli(metacrilato de metilo-co-butilo acrilato) (PMMA-BA): Combina PMMA con monómeros de acrilato de butilo para mejorar la flexibilidad, la resistencia al impacto y la resistencia química.

- Acrílico modificado contra impactos: Mezclado con modificadores de impacto para mejorar la dureza manteniendo la claridad óptica.

- Acrílico resistente a los rayos UV: Formulado para resistir el amarilleamiento y la degradación por exposición a los rayos UV, adecuado para aplicaciones en exteriores.

- Acrílico extruido: Producido mediante extrusión para obtener un grosor uniforme y excelentes propiedades ópticas.

- Acrílico moldeado: Fabricadas mediante el vertido de resina acrílica en moldes para obtener una claridad óptica y un acabado superficial superiores.

Propiedades del PMMA (acrílico)

Propiedades físicas del acrílico

| Propiedad física | Descripción |

| Claridad óptica | Permite la transmisión de la luz 92%, proporcionando una excelente transparencia. |

| Índice de refracción | El acrílico tiene un índice de refracción de 1,49, lo que garantiza una visión clara y sin distorsiones. |

| Dureza de la superficie | Presenta una gran dureza superficial, lo que aumenta su durabilidad y resistencia a los arañazos. |

| Resistencia a los arañazos | El acrílico ofrece una buena resistencia a los arañazos, por lo que es menos propenso a los daños superficiales que otros plásticos. |

| Absorción de humedad | El acrílico tiene una baja absorción de humedad, lo que garantiza su estabilidad dimensional en diversas condiciones ambientales. |

| Estabilidad UV | El acrílico mantiene sus propiedades en diversas condiciones ambientales gracias a su gran estabilidad frente a los rayos UV. |

Propiedades mecánicas del PMMA

| Propiedad mecánica | Descripción |

| Resistencia a la tracción | Combina una gran resistencia a la tracción, lo que lo hace adecuado para diversas aplicaciones estructurales. |

| Dureza | Tiene una dureza moderada, lo que proporciona una durabilidad suficiente para muchas aplicaciones que requieren transparencia. |

| Estabilidad dimensional | El PMMA ofrece una buena estabilidad dimensional, manteniendo su forma y tamaño en diferentes condiciones. |

| Ligero | El acrílico es mucho más ligero que el vidrio, lo que facilita su manipulación e instalación. |

| Resistencia a los impactos | Tiene menor resistencia al impacto que el policarbonato, pero sigue siendo adecuado para aplicaciones en las que se necesita transparencia y durabilidad. |

Propiedades térmicas del PMMA

| Propiedad térmica | Descripción |

| Temperatura de fusión | El PMMA tiene una temperatura de fusión de unos 160°C, lo que le permite mantener sus propiedades en una amplia gama de temperaturas. |

| Temperatura de transición vítrea | El PMMA tiene una temperatura de transición vítrea relativamente alta, de unos 105°C, lo que le proporciona estabilidad en aplicaciones de alta temperatura. |

Resistencia química del PMMA

| Propiedad química | Descripción |

| Resistencia a los ácidos y álcalis | El acrílico es resistente a muchos productos químicos, incluidos los ácidos inorgánicos diluidos y los álcalis. |

| Resistencia a los hidrocarburos | El acrílico es resistente a los hidrocarburos alifáticos, lo que garantiza su durabilidad en diversos entornos químicos. |

| Sensibilidad a los hidrocarburos clorados/ aromáticos | Es inadecuado para hidrocarburos clorados o aromáticos, ésteres o cetonas, que pueden dañar el material. |

Propiedades eléctricas del PMMA

| Propiedad eléctrica | Descripción |

| Aislamiento eléctrico | El acrílico es un excelente aislante eléctrico, por lo que resulta adecuado para aplicaciones eléctricas y electrónicas. |

| Rigidez dieléctrica | El PMMA proporciona una alta resistencia dieléctrica, garantizando un aislamiento eficaz. |

| Factor de disipación | Tiene un factor de disipación bajo, lo que minimiza la absorción de energía en aplicaciones de alta frecuencia. |

Estabilidad medioambiental

La resistencia del plástico PMMA a la luz ultravioleta y a la intemperie lo hace ideal para aplicaciones en exteriores. Puede soportar una exposición prolongada a la luz solar sin sufrir una degradación significativa, manteniendo su claridad y resistencia.

Ventajas y desventajas del plástico PMMA

Ventajas

- Transparencia: El acrílico ofrece una excelente claridad óptica, por lo que es ideal para aplicaciones que requieren una alta transmisión de la luz, como lentes, pantallas y cubiertas de iluminación.

- Durabilidad: Es resistente a los impactos, a la intemperie y a los rayos UV y mantiene sus propiedades a lo largo del tiempo, por lo que es adecuado para aplicaciones en exteriores.

- Ligero: Significativamente más ligero que el vidrio, el PMMA es más fácil de manipular e instalar, lo que reduce los costes de transporte e instalación.

- Rentable: Generalmente más asequible que el vidrio y algunos otros plásticos, el PMMA ofrece una alternativa rentable sin comprometer el rendimiento.

- Versatilidad: Puede moldear, mecanizar y colorear fácilmente el PMMA para adaptarlo a diversas aplicaciones, lo que proporciona flexibilidad en los procesos de diseño y fabricación.

- No tóxico: El plástico PMMA es seguro para su uso en aplicaciones alimentarias y médicas y no libera sustancias nocivas, lo que garantiza la seguridad y el cumplimiento de las normas sanitarias.

Desventajas

- Sensibilidad a los arañazos: El material PMMA es más propenso al rayado que el vidrio, lo que requiere una manipulación cuidadosa y puede hacer necesarios revestimientos protectores en aplicaciones específicas.

- Baja resistencia a los disolventes: Ciertos disolventes, como la acetona y el alcohol, pueden dañarlo, lo que limita su uso en entornos en los que la exposición a estos productos químicos es habitual.

- Expansión térmica: El PMMA se dilata y contrae más con los cambios de temperatura que el vidrio o los metales, lo que afecta a la estabilidad dimensional en entornos con variaciones de temperatura.

- Fragilidad: En comparación con otros plásticos, el plástico PMMA puede ser relativamente quebradizo y puede agrietarse bajo un impacto o tensión elevados, lo que lo hace menos adecuado para aplicaciones de alta tensión.

- Degradación UV: Aunque existen grados resistentes a los rayos UV, la exposición prolongada a la radiación UV puede provocar amarilleamiento y degradación, lo que repercute en la longevidad y el aspecto del material.

- Resistencia al calor limitada: Se reblandece y se deforma a altas temperaturas, lo que restringe su uso en aplicaciones que requieren una gran resistencia al calor, como cerca de fuentes de calor o en el procesamiento a altas temperaturas.

- Inflamabilidad: El PMMA es inflamable y requiere aditivos ignífugos para mejorar su resistencia al fuego, lo que limita su uso en aplicaciones con estrictos requisitos de seguridad contra incendios.

Aplicaciones clave del PMMA (acrílico)

Industria del automóvil

El acrílico se utiliza mucho en la industria del automóvil debido a su claridad óptica y durabilidad. Entre las aplicaciones más comunes se incluyen:

- Cubrefaros y pilotos traseros: El acrílico proporciona cubiertas transparentes y duraderas que resisten los impactos y las condiciones meteorológicas.

- Paneles de instrumentos: La claridad y la resistencia al rayado del PMMA lo hacen ideal para cubiertas protectoras de paneles de instrumentos.

- Embellecedor interior: Los fabricantes lo utilizan en diversos componentes interiores para proporcionar atractivo estético y durabilidad funcional.

Construcción y arquitectura

La combinación de claridad, solidez y resistencia a la intemperie del PMMA lo hace adecuado para una amplia gama de aplicaciones arquitectónicas y de construcción:

- Ventanas y claraboyas: El plástico PMMA ofrece una alternativa ligera y resistente al cristal.

- Barreras acústicas: Su claridad y resistencia a los impactos hacen del PMMA un material excelente para barreras acústicas en zonas urbanas.

- Paneles decorativos: Puede colorearse y moldearse con fines decorativos en diseños de interior y exterior.

Electrónica y aparatos eléctricos

En la industria electrónica, el PMMA se utiliza por sus propiedades aislantes y su claridad:

- Displays y pantallas: Los fabricantes lo utilizan para producir pantallas nítidas y duraderas para dispositivos electrónicos.

- Iluminación: Su alta transmitancia luminosa y su estabilidad frente a los rayos UV hacen que el acrílico sea ideal para difusores de luz y cubiertas protectoras en aplicaciones de iluminación.

Productos sanitarios

La biocompatibilidad y la claridad óptica del PMMA lo hacen adecuado para diversas aplicaciones médicas:

- Lentes intraoculares: Se utiliza en cirugía ocular por su claridad y compatibilidad con el tejido humano.

- Cemento óseo: Los cirujanos ortopédicos utilizan el PMMA como cemento óseo, proporcionando una solución duradera y biocompatible.

Bienes de consumo

El PMMA se utiliza ampliamente en bienes de consumo por su atractivo estético y sus propiedades funcionales:

- Tanques de acuario: La claridad del PMMA y su resistencia a los impactos lo hacen ideal para grandes acuarios.

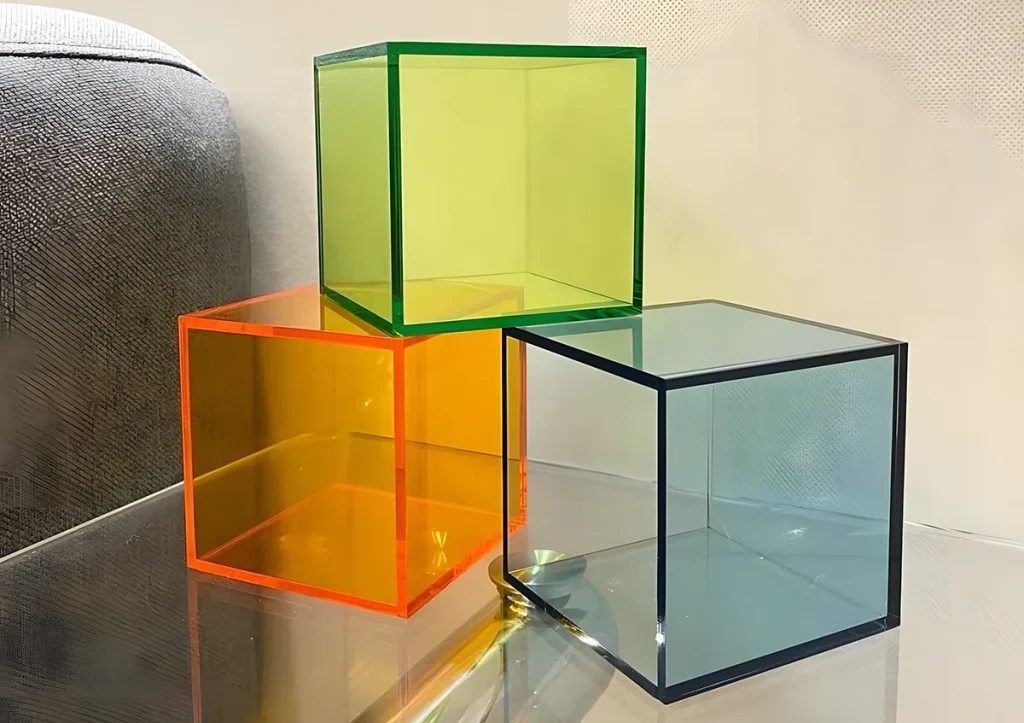

- Muebles: El PMMA transparente y coloreado se utiliza para fabricar muebles modernos y duraderos.

- Señalización: La capacidad del PMMA para colorearse y moldearse fácilmente lo hace popular para productos de señalización y exposición.

Equipo de seguridad

El PMMA se utiliza en equipos de seguridad por su resistencia a los impactos y su claridad:

- Protectores faciales: Proporciona una protección clara y duradera para los protectores faciales utilizados en entornos médicos e industriales.

- Barreras protectoras: Los entornos minoristas y de servicios las utilizan como barreras protectoras debido a su transparencia y durabilidad.

Mejoras y modificaciones del PMMA

Modificadores de impacto

Para mejorar su resistencia al impacto, los fabricantes pueden modificar el PMMA con modificadores de impacto. Estos aditivos mejoran la capacidad del PMMA para soportar fuerzas de alto impacto sin agrietarse, lo que lo hace adecuado para acristalamientos de seguridad y otras aplicaciones de alto impacto.

Estabilizadores UV

Los estabilizadores UV se añaden al PMMA para mejorar su resistencia a la radiación UV. Estos estabilizadores evitan que el material amarillee y se degrade con el tiempo, alargando su vida útil en aplicaciones exteriores.

Plastificantes

Se incorporan plastificantes para mejorar la flexibilidad del PMMA. Esta modificación es crucial para las aplicaciones que requieren materiales más flexibles, como las lentes de contacto y las lentes ligeras y resistentes a la rotura para gafas.

Colorantes y tintes

Se pueden añadir colorantes durante la síntesis para crear un espectro de tonalidades transparentes u opacas. Esta modificación se utiliza a menudo con fines decorativos o funcionales en diversas aplicaciones.

Co-monómeros

Se pueden introducir comonómeros como el acrilato de metilo para mejorar la estabilidad térmica del acrílico, reduciendo su tendencia a la despolimerización durante el tratamiento térmico.

Rellenos

Puede añadir rellenos para modificar las propiedades finales del PMMA o mejorar su rentabilidad. Estos pueden incluir fibras de vidrio u otros materiales de refuerzo para aumentar la resistencia y la rigidez.

Técnicas de procesado del PMMA

Moldeo por inyección

El moldeo por inyección es una técnica habitual para producir piezas complejas de PMMA con gran precisión. El proceso consiste en fundir el plástico PMMA e inyectarlo en una cavidad del molde, que se enfría y solidifica.

Condiciones de procesado para el moldeo por inyección:

- Temperatura de fusión: 200-250°C

- Temperatura del molde: 40-80°C

- Presión de inyección: Debido a las malas propiedades de flujo del acrílico, se necesitan presiones elevadas. Puede ser necesaria una inyección lenta para garantizar un flujo correcto y eliminar las tensiones internas.

Extrusión

La extrusión produce perfiles continuos de PMMA como láminas, varillas y tubos. El proceso fuerza el PMMA fundido a través de una matriz para crear la forma deseada.

Condiciones de procesado para la extrusión

- Temperatura de extrusión: 180-250°C

- Diseño del tornillo: Se recomienda un tornillo de desgasificación con una relación L/D de 20-30 para garantizar un flujo adecuado del material y reducir los defectos.

Termoformado

El termoconformado consiste en calentar una lámina de PMMA hasta que se vuelva flexible y, a continuación, darle forma sobre un molde utilizando vacío o presión. Este proceso es adecuado para crear piezas grandes y ligeras con formas intrincadas.

Fundición

El colado se utiliza para producir láminas y bloques de PMMA de alta calidad con una claridad óptica superior. El proceso consiste en verter resina líquida de PMMA en moldes y dejar que se cure.

Mecanizado

El PMMA puede mecanizarse con herramientas convencionales como sierras, taladros y fresadoras. Se necesita una refrigeración y lubricación adecuadas para evitar el sobrecalentamiento y los defectos superficiales.

Soldadura

El PMMA puede soldarse mediante diversas técnicas, como la soldadura con cuchilla caliente, con gas caliente, por ultrasonidos o por centrifugado. Estos métodos permiten ensamblar estructuras complejas de PMMA.

Impresión 3D

También se utiliza para la impresión en 3D, aunque requiere temperaturas más elevadas y una manipulación cuidadosa para evitar que se deforme. Los filamentos de PMMA están disponibles en una amplia gama de colores. Esto los hace adecuados para la creación de prototipos y la producción a pequeña escala.

Consideraciones medioambientales y sanitarias del PMMA

Toxicidad y seguridad

Por lo general, los fabricantes consideran que el PMMA no es tóxico y está libre de BPA, lo que lo hace seguro para aplicaciones que implican el contacto con los alimentos y la piel. En su forma sólida, es inerte y no lixivia sustancias nocivas.

Impacto medioambiental

Aunque el plástico PMMA es duradero y resistente, no es biodegradable. Es posible reciclar el PMMA mediante pirólisis y despolimerización, aunque estos métodos no están tan extendidos como otros plásticos. Para minimizar el impacto medioambiental, es esencial reciclar o reutilizar el PMMA siempre que sea posible.

Reciclaje

Produce láminas utilizadas en las industrias de la construcción, médica y publicitaria. Los métodos de reciclado incluyen:

- Pirólisis: Calentar el PMMA sin oxígeno para descomponerlo en sus componentes monómeros.

- Despolimerización: Utilización de plomo fundido para obtener MMA monómero de gran pureza, aunque este proceso es menos respetuoso con el medio ambiente debido al uso de plomo.

Conclusión

El polimetacrilato de metilo (PMMA) es un termoplástico versátil y de alto rendimiento que ofrece una combinación única de transparencia, durabilidad y facilidad de fabricación. Sus propiedades lo hacen adecuado para diversas aplicaciones en distintos sectores, como la automoción, la construcción, la electrónica y los dispositivos médicos.

Al conocer las propiedades, los usos y los métodos de procesamiento del PMMA (acrílico), los diseñadores y fabricantes pueden utilizar eficazmente este material para desarrollar productos innovadores y de alta calidad.

Consejos: Más información sobre los demás plásticos