汽车零件注塑成型是将熔融状态的材料注入模具,以制造主要由塑料制成的复杂零件的工艺。这种技术在汽车制造中被广泛接受,因为它能制造出大批量、高精度的零件。注塑成型在汽车应用中的作用具有高效性和多功能性的特点。

它使制造商能够生产众多汽车部件,包括外部和内部部件,如保险杠和面板,以及内部复杂部件,如仪表板和饰件。此外,它还定义了一种减少生产时间和成本的工艺。

注塑成型技术为不同材料(如轻质塑料)的使用开辟了道路,有助于降低油耗和减轻汽车总重量。随着汽车生产系统的发展,注塑成型仍然是汽车发展过程中不可或缺的一部分。

准时制生产是一种及时、廉价的零部件生产方式。这对于通过电动汽车和先进的安全功能等发明来满足快速变化的现代汽车规格至关重要。

在汽车行业中,注塑成型在改善汽车性能、外观和环境影响方面至关重要。

汽车零部件注塑成型工艺概述

汽车零件注塑成型首先要准备材料,包括塑料颗粒或颗粒。在准备这些材料时,技术人员会将其烘干以去除水分。然后,他们将客户需要的染料和其他重要成分混合到干燥的颗粒中。

准备工作完成后,技术人员将原材料放入注塑机中。模具加热原料使其熔化。然后,他们通过施加相当大的压力,将塑料液滴注入封闭的模具中,以覆盖模具型腔或形状的所有缝隙。

熔体注入后,开始进入冷却阶段。冷却是在模具的冷却通道中进行的,冷却液在其中循环以冻结塑料。材料冷却后,就形成了模具的形状。

在这一阶段,技术人员使用顶针或顶板顶出最终部件。产品进入质量检验阶段,以检查是否存在任何缺陷,并确定零件质量合格。

在汽车行业,注塑成型对于制造坚固、精密和高性能的部件至关重要。该行业的不同汽车零件具有复杂的形状和几何形状。注塑成型有助于实现生产的可重复性。

汽车零部件注塑成型的关键优势

注塑成型在动机零件的制造中起着至关重要的作用。与传统制造工艺相比,这种方法具有效率高等优点。

生产效率高

注塑成型工艺的主要优点之一是生产效率高。它允许每次生产大量零件。这种高生产效率取决于快速循环时间和自动化。

模具制作完成后,注塑成型可以快速重复制造零件。生产时间较短,根据零件类型和塑料材料的不同,每次注塑只需几秒到几分钟。

该过程只需少量手工操作,将可能出现的人为错误降至最低。除了高精度之外,自动化系统还可以处理材料的进料、注射、冷却和排出。这种方法反过来又提高了生产效率。

设计灵活性

与其他制造工艺相比,这种制造工艺提供了几乎无限的设计自由。这种制造工艺的灵活性涉及几何密度、材料密度和个性化程度。多材料或共注塑成型等技术允许制造商使用不同的材料,生产具有不同特征和性能的零件。

例如,将硬质热塑性塑料与其他触感较软的材料相结合,可以提高实用性。该工艺可实现定制,使制造商能够为特定型号的汽车或客户制造出理想的独特部件。

成本效益

首次购置注塑成型设备和制作模具的成本可能会很高。但这一过程会带来更多收益。由于初始费用较高,注塑成型在大规模生产中变得经济实惠。在这种制造工艺中,单位成本随着制造单位数量的增加而降低。这对于汽车零件制造来说是一个优势。

值得注意的一点是,注塑成型只使用少数几种材料,因此具有耗竭性。制造商可以回收利用加工过程中产生的残留物,从而节省原材料成本。

自动化流程可减少运行设备的员工人数,从而大幅降低人工成本。

质量稳定

在汽车零件中使用注塑成型技术可以生产出高质量的产品,并提高后续生产的一致性。所有部件都是在相似的环境下生产的,包括部件的尺寸和各方。在对安全措施和高性能要求极高的情感工业中,这种可靠性至关重要。

通过注塑成型生产的常见汽车零部件

注塑成型工艺允许形成复杂的形状,并赋予了更高的生产精度和能力。它适用于汽车的不同部件。下面列出了使用注塑工艺制造的常见汽车零件:

车灯(前大灯和尾灯)

汽车头灯和尾灯的透明塑料透镜是注塑成型的产品。由于透光性和安全性的重要性,这些部件的制造要求高度精确和清晰。这些车灯应能承受撞击和极端天气条件。这些条件包括霜、雪、降雨和烈日。注塑成型的可制造性要求使人们能够自由设计部件的振幅和频率厚度,以符合这些密度。

门把手

大多数门把手都是注塑产品,无论是内嵌式还是外置式。这种工艺可以对部件进行精细塑形,并融入人体工程学设计。由于门把手的使用周期较长,因此必须坚固耐用且美观大方。注塑成型可实现材料组合。制造商可以使用硬质塑料作为容器的底座,使用软质材料制造把手。

保险杠

汽车保险杠是保护汽车免受撞击的大型结构件,是注塑成型的产品。这种工艺非常适合制造对任何汽车装配都至关重要的支撑部件。汽车保险杠必须坚固,才能在事故中保护汽车。保险杠材料的正确选择至关重要,因为它对汽车价格的影响很大。注塑成型技术有助于生产出具有正确强度和高精度的保险杠。

仪表板

仪表板是大型、多方面的注塑成型产品。它们包含边框、按钮、开关、刻度盘、其他指示灯以及安全气囊等其他安全部件。根据汽车类型的不同,仪表板必须具有美观的外观和足够的强度,以经得起日常使用。顾名思义,注塑成型是将材料注入模具的过程;因此,在这一过程中,人们可以很容易地添加一些功能,产生一个光滑的表面。

内饰件

注塑成型是内饰件的组成部分,包括门板、中控台和仪表板。这些部件使汽车内饰更具吸引力,并具有其他用途。装饰件既要轻便,又要经久耐用,并能适应协调和对比的纹理、颜色和装饰元素。注塑成型也能提供这种风格所需的整体性、美观性和人体工学性能。

格栅

格栅的实际用途是作为发动机的冷却装置,同时也是汽车外观设计的一部分。注塑成型保证了这些部件的耐用性和美观性。

通风口和暖通空调组件

汽车内饰通风口和汽车气候控制系统的其他部件是常见的注塑成型产品。它们需要更精细的规格,以实现最佳的气流数量和温度调节。注塑成型使空调部件的制造成为可能。

发动机罩

发动机盖是注塑成型的,用于保护发动机的重要部件免受灰尘和热量的影响。这些盖子需要选择适当的密封材料。它们应该重量轻、耐热、使用寿命长。注塑成型可确保其在满足这些功能要求的同时,又不失时尚的外观。

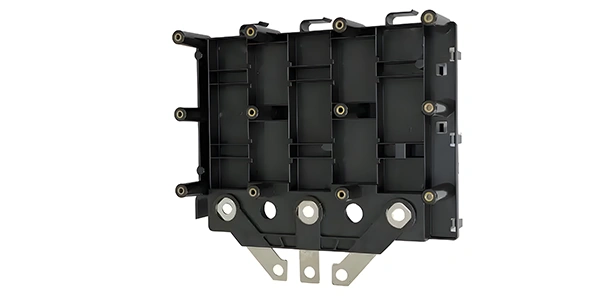

保险丝盒和电气外壳

箱体和外壳可保护精密的电气部件免受物理碰撞、潮湿和碎屑的影响。所有这些部件都需要很高的精度和能力。因此,注塑成型是这些部件的首选制造工艺。它还允许使用 ap-fit 设计来构建模型,以方便互连。

轮拱衬垫

注塑成型生产车轮拱罩衬里。这些衬垫覆盖在车辆的轮拱上,防止它们与泥浆、污垢或碎屑接触。这些部件必须具有足够的硬度和延展性,以承受每天暴露在恶劣路况下的考验。反之,它们也应能承受车辆的超载。

柱形装饰

注塑成型工艺可生产汽车内饰的结构支柱,并配以支柱装饰。该工艺可实现适当的装配和外观。此类组件对汽车内饰的外观和安全气囊等安全部件的遮蔽起到了一定的作用。

汽车注塑成型使用的材料类型

汽车注塑成型可采用多种材料,生产出具有理想强度和耐热性能的零件。例如,各种类型的塑料和复合材料可提供独特的特性,以满足汽车的特定要求。下文概述了常见材料及其与汽车行业的相关性:

聚丙烯(PP)

PP 是一种热塑性塑料,具有极高的化学稳定性、相对较轻的重量和出色的弹性。它常用于汽车内外饰件,包括保险杠、仪表板和门板。它的密度低,冲击强度高,不容易开裂。与其他聚合物相比,聚丙烯的柔韧性和耐久性使其更具成本效益和机械性能;因此,它适用于需要大量使用的部件。

丙烯腈-丁二烯-苯乙烯(ABS)

ABS 是一种高强度、高耐久性的热塑性塑料,具有高韧性、高冲击强度和出色的刚度。ABS 在汽车上的广泛应用是内饰件、仪表盘和控制台。其光亮的表面使其适用于需要抛光部件的汽车部件和其他汽车的外观。ABS 因其精美的外观和高抗冲击强度,在汽车内饰应用中也很常见。

聚酰胺(尼龙)

尼龙具有良好的机械性能,如耐磨性和高温强度。尼龙还具有良好的耐化学腐蚀性,可耐受不同的汽车流体,包括机油和燃油。尼龙常见于发动机罩、进气口和燃油系统饰件等许多发动机罩下部件。尼龙具有较高的热性能和机械性能,因此可用于承受高温和机械负荷的部件。

聚碳酸酯(PC):

众所周知,聚碳酸酯具有很高的抗冲击性和清晰度,通常用于要求安全和清晰的应用场合。聚碳酸酯重量轻,但非常坚固,因此在安全方面具有重要价值。其他典型的 PC 应用包括汽车内外饰件,如前大灯和尾灯透镜、天窗和全景车顶。因此,聚碳酸酯适用于生产必须透明和坚固的部件,如汽车照明装置。

热塑性弹性体(TPE):

热塑性弹性体在加工过程中融合了塑料的特性,同时又具有橡胶的柔韧性和弹性。它们具有良好的耐久性、耐破坏性和耐温度波动性。TPE 适用于密封件、垫圈和隔振部件。它们适用于需要柔韧性和高性能的部件。如果部件必须在温度条件下保持恒定的柔韧性和尺寸稳定性,则需要使用 TPE 材料。可能的应用领域包括门框和窗槽。

结论

注塑成型是汽车零部件生产的一项基本技术。它能准确、快速地制造出高质量的复杂零件。由于其灵活性,它价格低廉,几乎可以生产汽车的任何部件。

该工艺迎合了市场对轻质强度材料日益增长的需求,这种材料可以增强汽车动力性,提高燃油经济性。

工业 4.0、自动化和增材制造等技术进步对汽车注塑成型至关重要。它提高了效率,降低了成本,缩短了交货时间,并提高了质量。

未来,先进的复合材料和生物基塑料将投放市场,促进新型轻质和可持续汽车结构的发展。此外,将智能技术和三维打印应用于传统注塑成型将创造新的机遇和更多的可变性。

建议

要深入了解汽车零部件生产过程中的一些挑战和关键点,请访问我们的" "。汽车零部件制造科".本页概述了通过注塑服务制造的许多汽车零部件,包括透镜、门把手和内饰等。