Para os criadores de produtos, a conceção para fabrico (DFM) não é provavelmente desconhecida. Se já lidou com fábricas de moldes ou de injeção, é provável que tenha recebido relatórios DFM que detalham as informações essenciais do seu produto, os pontos-chave, as posições de fecho e a análise da espessura.

Indeed, you might have heard of this term even before engaging with injection factories. It’s a concept focusing on the manufacturability of products, applicable across various industries like automotive, electronics, aerospace, medical devices, and consumer goods.

Hoje, vamos aprofundar o DFM para produtos de plástico, com o objetivo de lhe proporcionar uma compreensão abrangente.

O que é DFM para produtos plásticos?

DFM, ou Design for Manufacturability/Manufacturing, implica considerar factores de manufacturabilidade e montagem desde o início do design. O seu papel inclui a análise da informação do projeto quanto à viabilidade do processo, a avaliação da viabilidade do fabrico e o fornecimento de sugestões de melhoramento do projeto, tudo com o objetivo de obter o menor custo, o menor tempo e a maior qualidade na produção.

Processo tradicional de análise DFM para produtos de plástico:

O papel da DFM em todo o processo de desenvolvimento de produtos está representado no diagrama abaixo:

Nas empresas com departamentos de desenvolvimento de produtos e de produção por injeção, o processo tradicional envolve a criação de relatórios DFM após a conclusão da conceção do produto, mas antes do desenvolvimento do molde.

O relatório abrange aspectos relacionados com os moldes e a moldagem, tais como retração, aço para moldes, materiais de moldagem por injeção, posições de gating, espessura da parede análise, linhas de separaçãoe muito mais.

Algumas empresas fornecem relatórios pormenorizados, incluindo requisitos de acabamento da superfície, ângulos de inclinaçãolinhas de inserção e posições de ejeção. A análise do fluxo do molde também pode ser incorporada, prevendo as posições óptimas da porta, marcas de afundamento, linhas de soldadura, riscos de armadilhas de gás e sugestões de melhoria. Após a conclusão do relatório, este é apresentado ao departamento de desenvolvimento do produto.

Os engenheiros ajustam as estruturas dos produtos de forma iterativa para satisfazer os requisitos de conceção e processamento do molde e minimizar os custos de moldagem por injeção. As empresas que se dedicam exclusivamente ao desenvolvimento de produtos entregam os relatórios DFM às empresas de fabrico de produtos. Esta abordagem tradicional persiste em mais de 98% dos processos de desenvolvimento de produtos no mercado.

Vantagens da DFM de produtos de plástico

Com os relatórios DFM, os engenheiros de desenvolvimento de produtos podem efetuar análises em tempo real, oferecendo várias vantagens:

1. Minimizar as lacunas de avaliação de problemas de fabrico posteriores, evitando defeitos, ciclos de desenvolvimento mais longos e custos mais elevados.

2. Racionalizar o processo de desenvolvimento, aumentar a eficiência dos engenheiros e das equipas, reduzir o tempo e os custos de desenvolvimento.

3. Facilitar as modificações em tempo real da conceção dos produtos para obter concepções óptimas, produtos de alta qualidade, maior eficiência de fabrico e custos reduzidos de produção e desenvolvimento.

4. A análise adicional do fluxo do molde síncrono proporciona uma pré-visualização genuína do processo de moldagem por injeção, avaliando eficazmente as necessidades do equipamento de produção, os parâmetros de processamento e orientando a conceção do molde.

5. A análise de custo-benefício através do DFM optimiza o design do produto, reduzindo os custos de molde, material e produção, e aumentando a competitividade no mercado.

6. A análise do impacto dos materiais garante que os materiais seleccionados cumprem as normas ambientais, contribuindo para uma sociedade ecológica sem poluição.

Como elaborar um relatório DFM?

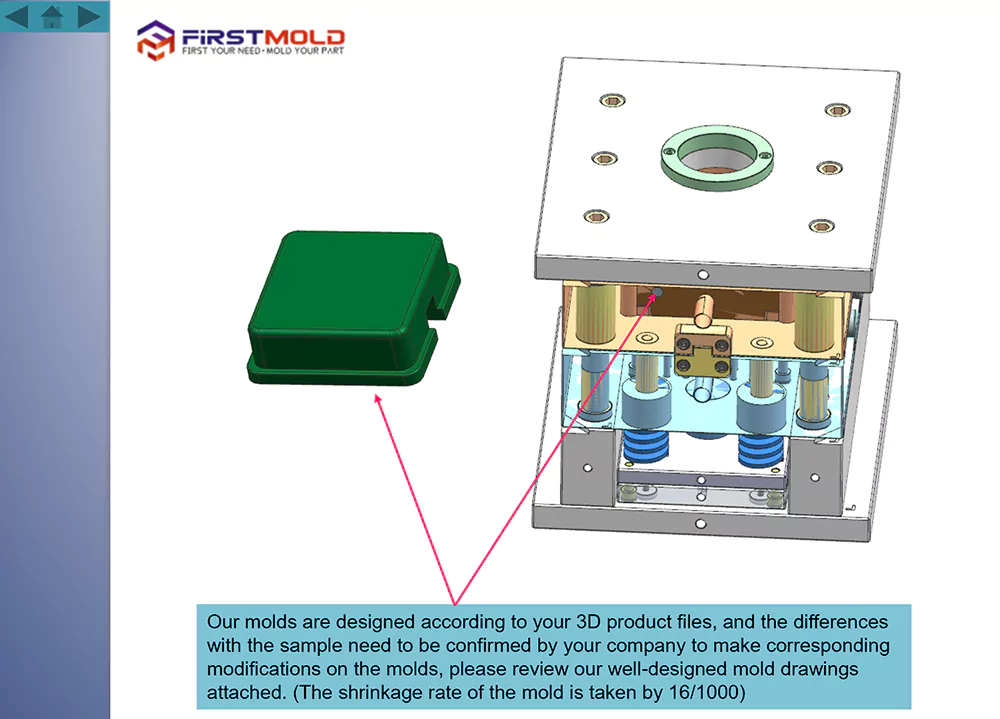

O relatório DFM reflecte diretamente o nível de especialização e proficiência do projetista, uma vez que determina a qualidade e o custo do molde, ao mesmo tempo que apresenta as capacidades técnicas da empresa de moldes. Na secção seguinte, vou apresentar um exemplo de um relatório relativamente simples para ilustrar a sua estrutura e componentes.

Para começar, a criação de um relatório DFM requer a utilização de software como o UG, ferramentas de captura de ecrã e software PPT. O software UG, sendo uma ferramenta profissional, requer formação especializada para ser utilizado eficazmente; entretanto, os softwares de captura de ecrã e PPT são relativamente simples e estão normalmente disponíveis na maioria dos computadores. Se não estiver familiarizado com estas ferramentas, existem muitos recursos online que o podem ajudar a adquirir os conhecimentos necessários.

As secções seguintes descrevem os principais componentes normalmente incluídos num relatório DFM simples:

Índice do relatório Design for Manufacturing (DFM)

O índice do relatório DFM, semelhante ao índice de um livro, fornece uma visão abrangente do conteúdo do relatório.

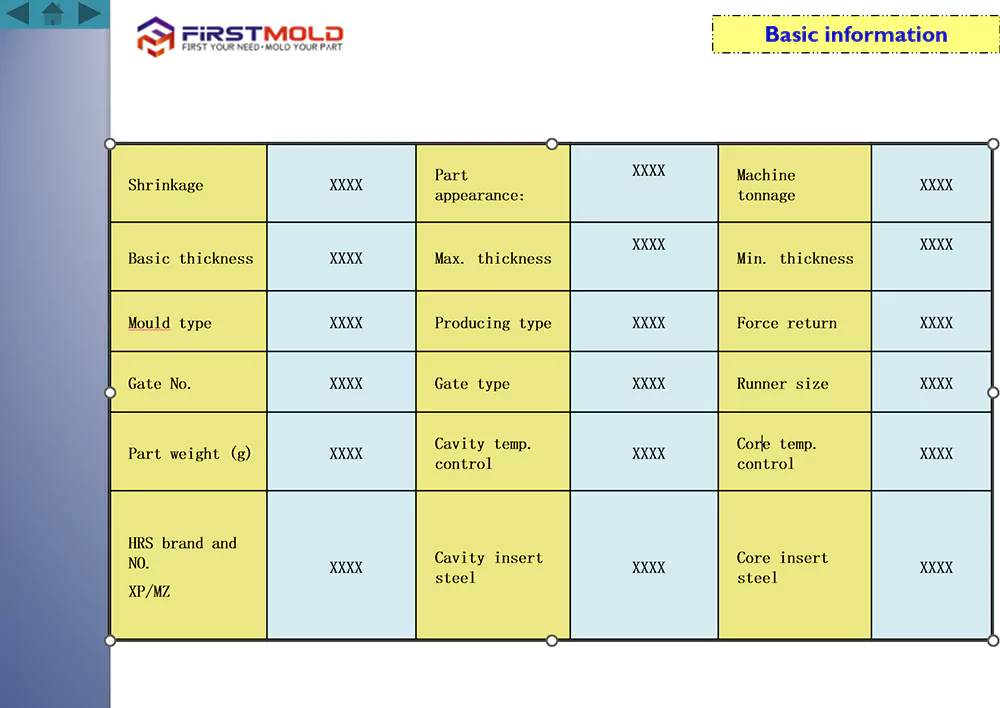

Informações básicas

Este formulário básico destina-se a recolher informações cruciais sobre o produto e o molde de injeção, incluindo detalhes sobre o material plástico, as condições do processo e o número do molde. Estes pormenores são da maior importância e devem ser confirmados com exatidão com o cliente, sem deixar margem para erros. Em muitos casos, são os próprios clientes que fornecem estas informações.

Requisitos de fabrico do produto

Esta secção centra-se principalmente na recolha dos requisitos do cliente relativamente ao tamanho do produto, às especificações da superfície e a outros aspectos relacionados. Ao documentar estes requisitos, garantimos que o processo de conceção incorpora corretamente as inserir tamanhos, colocação ordenada de inserções e pinos ejectores e outras considerações relevantes. Quando estão em causa requisitos de superfície específicos, tais como áreas elevadas, é crucial fornecer ao cliente uma representação visual ou uma amostra de cor para confirmação e aprovação. Isto ajuda a garantir que as especificações de superfície pretendidas são cumpridas com precisão.

Método e posição de injeção

Esta página apresenta principalmente detalhes cruciais do projeto do molde, incluindo a colocação do ponto de entrada da porta do produto e o tamanho da calha. Aborda considerações importantes, como a determinação do tipo de porta apropriado, a utilização de um sistema de canal quente ou frio e a especificação do tipo e marca da porta de canal quente. Todos estes elementos requerem uma confirmação por parte do cliente para garantir a exatidão e evitar potenciais erros de conceção no futuro.

Análise dos ângulos de projeto

Esta secção avalia a adequação dos ângulos de inclinação do núcleo e da cavidade do produto. É crucial determinar se o ângulo de inclinação é suficiente, particularmente quando a superfície do produto requer texturas, chapeamento ou outros tratamentos especiais.

Confirmação da linha de separação

Esta secção aborda principalmente o posicionamento da linha de separação e da linha de corte do produto, assegurando a sua colocação correcta e avaliando a razoabilidade geral da separação. Ao determinar cuidadosamente as posições óptimas da linha de separação e da linha de corte, pretendemos obter um molde bem concebido e eficiente que satisfaça os requisitos do produto.

Confirmação da posição do ejetor

Esta secção centra-se no método do pino ejetor e no posicionamento dos pinos ejectores para o produto. Envolve a determinação do design e posicionamento adequados do pino ejetor para garantir uma ejeção suave do produto do molde. Ao considerar meticulosamente o método e a posição do pino ejetor, podemos otimizar o processo de ejeção e minimizar o potencial de danos no produto ou no molde.

Confirmação da espessura da parede

A análise da espessura da parede é um passo crucial no processo DFM, uma vez que ajuda a avaliar a uniformidade da espessura do material do produto e a identificar potenciais problemas, tais como marcas de afundamento na superfície. Normalmente, as áreas realçadas a vermelho indicam regiões propensas à contração. Com base na análise, podemos fornecer recomendações aos clientes, tais como a redução da utilização de material ou a modificação do design do produto para resolver estes problemas. Ao otimizar a espessura da parede, podemos melhorar a qualidade geral e o desempenho do produto moldado.

Análise e soluções de problemas de produtos

Esta secção tem uma importância significativa, uma vez que nos permite identificar e abordar potenciais problemas, servindo como um indicador chave da perícia de um projetista de moldes na realização de um relatório DFM. Por outro lado, menos problemas no produto significam um nível mais avançado de desenvolvimento do produto, onde os projectistas de moldes podem ter dificuldade em descobrir quaisquer problemas. Este aspeto serve como uma medida crucial da competência do pessoal de desenvolvimento de produtos. Analisando e resolvendo minuciosamente estes problemas, podemos melhorar a qualidade geral do produto e otimizar o processo de conceção do molde.

Outros

Utilizamos a análise do fluxo do molde para produtos com requisitos complexos do cliente como parte do nosso processo de relatório DFM. O relatório de análise do fluxo do molde avalia exaustivamente vários factores que têm de ser confirmados com o cliente. Estes incluem a análise do tempo de enchimento, a análise do filtro de ar, a análise da linha de soldadura, a pressão do sistema e muito mais. Ao realizar uma análise completa do fluxo do molde, podemos garantir que o projeto cumpre as especificações do cliente e identificar quaisquer problemas potenciais numa fase inicial, permitindo os ajustes necessários.

Um tópico controverso sobre DFM para produtos de plástico

Os relatórios DFM de produtos plásticos devem ser tratados pelos projectistas de produtos da empresa de desenvolvimento de produtos ou pelos projectistas de moldes das fábricas de moldagem por injeção e de outros fabricantes?

Atualmente, parece que a opinião dominante é que a DFM deve ser tratada pelos projectistas de moldes e não pelos projectistas de produtos. As razões são as seguintes:

1. Nem todos os projectistas são altamente competentes em moldes e moldagem por injeção;

2. a especialização é fundamental e os assuntos profissionais devem ser confiados a profissionais.

Alguns novos pontos de vista defendem que a DFM é um esforço de equipa, principalmente da responsabilidade dos engenheiros de conceção de produtos, seguidos pelos fabricantes. As razões são essencialmente três:

1. Ajuda a reduzir os custos para minimizar as despesas:

Do ponto de vista do custo do produto, os fabricantes e os projectistas de produtos têm posições diferentes, por vezes mesmo contraditórias.

Os fabricantes preocupam-se, em primeiro lugar, com o lucro que podem obter com a produção do produto e, em segundo lugar, com o facto de o produto poder ser produzido sem problemas. Do ponto de vista do fabricante, custos mais elevados do produto conduzem naturalmente a lucros mais elevados.

No entanto, no caso da conceção de produtos, a tónica é colocada na minimização dos custos do produto, assegurando simultaneamente uma produção sem problemas.

Do ponto de vista de alguns fabricantes, estes não têm qualquer incentivo para informar ativamente os projectistas sobre as medidas de redução de custos durante a DFM.

2. Reduzir o ciclo de desenvolvimento do produto.

Em segundo lugar, só quando os engenheiros de conceção do produto são responsáveis pela DFM é que se podem evitar modificações repetitivas da conceção, encurtando assim o ciclo de desenvolvimento do produto.

Se os fabricantes tratam da DFM, quando é que começam? Normalmente, os fabricantes iniciam a DFM após a conclusão do projeto detalhado do produto e quando este está pronto para o fabrico do molde, a pedido do cliente.

Claramente, fazer DFM nesta fase é demasiado tarde. Se a DFM não foi considerada desde o início do projeto do produto, haverá muitas áreas no relatório DFM do fabricante que exigem modificações no projeto. Nesta altura, o design do produto já está finalizado e fazer modificações seria demorado e trabalhoso. Mesmo uma pequena modificação pode envolver alterações em vários componentes.

Isto não só aumenta a carga de trabalho dos designers, como também reflecte mal a sua competência profissional. Porque não considerar a DFM durante a conceção do produto? Considerar a DFM durante a conceção do produto, em vez de depender exclusivamente dos fabricantes, reduziria significativamente as modificações repetitivas da conceção, encurtando assim o ciclo de desenvolvimento do produto.

3. A DFM orientada pelo fabricante não pode substituir a DFM na perspetiva do projeto.

Os relatórios de DFM orientados para os fornecedores apenas consideram o design numa perspetiva de produção. A DFM na perspetiva da conceção deve incluir mais aspectos, como a conceção da espessura da parede, o aumento da resistência da peça e a estética.

Por conseguinte, os relatórios DFM do fornecedor não podem substituir a perspetiva DFM do projeto. Caso contrário, perder-se-iam oportunidades de otimização em termos de aspeto, resistência e custo do produto.

O que pensa sobre estes dois pontos de vista diferentes?

Ponto de vista da FirstMold:

Na nossa opinião, a DFM não é apenas um aspeto técnico; de certa forma, é mais como uma mentalidade incorporada em várias fases da realização do produto. Em termos estritos, envolve a consideração das condições de produção para a manufacturabilidade. Em termos gerais, o design deve satisfazer diversos requisitos de produção, oferecendo mais opções e redução de custos. Trata-se de Design for Money - criar valor através do design!

É inegável que os fabricantes fornecem DFM, mas este processo deve sempre envolver um feedback atempado aos clientes e convencê-los com uma abordagem orientada para o cliente para alcançar benefícios mútuos. Para os designers de produtos, a capacidade de compreender as técnicas de DFM é, sem dúvida, benéfica. Não só conduz a melhores projectos de produtos, como também aumenta consideravelmente as suas próprias capacidades.

Conclusão

Como mencionado anteriormente, o relatório DFM analisa o produto a partir de duas perspectivas principais: o lado do produto e o lado das ferramentas. Este relatório abrangente fornece uma compreensão mais profunda do produto e requer conhecimentos técnicos para garantir a exatidão. O seu objetivo é fornecer informações valiosas e assistência no processo de conceção.

Uma vez concluído o relatório DFM, o próximo passo crucial é iniciar discussões detalhadas com o cliente. Cada item do relatório é revisto e confirmado com o cliente para garantir o alinhamento. Só depois de concluído este processo de revisão exaustiva é que o projetista do molde pode prosseguir com a conceção do molde com base nas especificações acordadas.