Le moulage par injection de pièces automobiles consiste à injecter un matériau en fusion dans un moule afin de créer des pièces complexes, principalement en plastique. Cette technique est largement acceptée dans la fabrication automobile car elle permet de créer un grand nombre de pièces avec une précision supérieure. Le rôle du moulage par injection dans les applications automobiles se caractérise par son efficacité et sa polyvalence.

Il permet aux fabricants de produire de nombreuses pièces automobiles, externes et internes, comme les pare-chocs et les panneaux, et internes et complexes, comme le tableau de bord et les garnitures. En outre, il définit un processus qui a permis de réduire le temps et le coût de production.

Le moulage par injection a ouvert l'utilisation de différents matériaux, tels que les plastiques légers, qui contribuent à la consommation de carburant et réduisent le poids total du véhicule. À mesure que le système de production automobile progresse, le moulage par injection reste un élément essentiel du processus de croissance.

La fabrication juste à temps consiste à produire des pièces en temps voulu et à moindre coût. Il est essentiel de répondre à l'évolution rapide des spécifications des véhicules modernes grâce à des inventions telles que les voitures électriques et les dispositifs de sécurité avancés.

Le moulage par injection est essentiel pour améliorer les performances, l'apparence et l'impact environnemental des véhicules dans l'industrie automobile.

Aperçu du processus de moulage par injection de pièces automobiles

Le moulage par injection de pièces automobiles commence par la préparation de la matière, notamment des pastilles ou des granulés de plastique. Lors de la préparation de ces matériaux, les techniciens les sèchent pour éliminer l'humidité de l'eau. Ils mélangent ensuite aux granulés secs le colorant et les autres composants essentiels dont les clients ont besoin.

Après préparation, les techniciens placent la matière première dans une machine de moulage par injection. Le moule chauffe la matière pour la faire fondre. Ils dirigent ensuite les gouttelettes de plastique dans un moule fermé en appliquant une pression considérable pour couvrir toutes les fissures de la cavité ou de la forme du moule.

Après l'injection de la matière fondue, une phase de refroidissement commence. Le refroidissement se produit dans les canaux de refroidissement du moule par lesquels le liquide de refroidissement circule pour geler le plastique. Une fois refroidi, le matériau prend la forme du moule.

Les techniciens utilisent des broches ou des plaques d'éjection pour éjecter la pièce finale au cours de cette phase. Le produit est ensuite soumis à un contrôle de qualité qui permet de détecter d'éventuels défauts et de s'assurer que la pièce est de bonne qualité.

Dans l'industrie automobile, le moulage par injection est essentiel pour créer des composants robustes, précis et performants. Le secteur a des formes et des géométries sophistiquées pour les différentes pièces des voitures. Le moulage par injection contribue à la répétabilité de la production.

Avantages essentiels du moulage par injection pour les pièces automobiles

Le moulage par injection joue un rôle crucial dans la fabrication des pièces motrices. Cette méthode présente plusieurs avantages par rapport aux procédés de fabrication conventionnels, tels que l'efficacité.

Productivité élevée Efficacité

L'un des principaux avantages du processus de moulage par injection est sa grande efficacité en termes de productivité. Il permet de produire un grand nombre de pièces à la fois. Cette efficacité de production élevée dépend de la rapidité des cycles et de l'automatisation.

Après la fabrication des moules, le moulage par injection permet de fabriquer les pièces de manière répétée et rapide. La durée de production est faible, de quelques secondes à quelques minutes par tir, en fonction du type de pièce et de la matière plastique.

Le processus ne nécessite qu'un minimum de travail manuel, ce qui réduit les risques d'erreurs humaines. En plus de bénéficier d'une grande précision, l'automatisation des systèmes permet de gérer l'alimentation, l'injection, le refroidissement et l'éjection des matériaux. Cette approche permet à son tour d'améliorer la production.

Flexibilité de la conception

Ce procédé de fabrication offre une liberté de conception presque illimitée par rapport aux autres procédés de fabrication. La flexibilité de ce procédé de fabrication concerne la densité géométrique, la densité des matériaux et le degré de personnalisation. Des techniques telles que le moulage multi-matériaux ou le moulage par co-injection permettent aux fabricants d'utiliser différents matériaux et de produire des pièces aux caractéristiques et propriétés dissemblables.

Par exemple, l'intégration de thermoplastiques rigides avec d'autres matériaux plus doux au toucher peut améliorer l'utilité. Le processus permet la personnalisation, ce qui permet aux fabricants de créer une pièce distincte idéale pour un modèle particulier de voiture ou de client.

Rapport coût-efficacité

Le coût d'acquisition initial du matériel de moulage par injection et la création de moules peuvent être onéreux. Toutefois, le processus permet de réaliser des gains plus importants. En raison des dépenses initiales élevées, le moulage par injection est devenu économique pour les productions à grande échelle. Dans ce processus de fabrication, le coût par unité diminue à mesure que le nombre d'unités fabriquées augmente. C'est un avantage pour la fabrication de pièces automobiles.

Il convient de noter que le moulage par injection n'est pas exhaustif, car il n'utilise que peu de matériaux. Les fabricants peuvent recycler les restes du processus, ce qui leur permet d'économiser sur le coût des matières premières.

L'automatisation du processus peut réduire considérablement les coûts de main-d'œuvre en réduisant le nombre d'employés chargés de faire fonctionner l'équipement.

Une qualité constante

Le moulage par injection de pièces automobiles permet d'obtenir des produits de haute qualité et d'accroître la cohérence des cycles de production ultérieurs. Toutes les pièces sont produites dans des conditions similaires, y compris en ce qui concerne les dimensions et les parties des pièces. Cette fiabilité est essentielle dans l'industrie automobile, où les mesures de sécurité et les performances élevées sont primordiales.

Pièces automobiles courantes produites par moulage par injection

Le processus de moulage par injection permet la formation de formes complexes et confère précision et capacité à faire face à une production plus importante. Il convient à différents éléments d'une voiture. Voici une liste de pièces automobiles courantes fabriquées par moulage par injection :

Feux de voiture (phares et feux arrière)

Les lentilles en plastique transparent des phares et feux arrière des voitures sont des produits du moulage par injection. La fabrication de ces composants exige un degré élevé de précision et de clarté en raison de l'importance de la transmission de la lumière et de la sécurité. Ces feux doivent pouvoir résister aux chocs et aux conditions météorologiques extrêmes. Ces conditions incluent le gel, la neige, la pluie et la lumière brûlante du soleil. Les exigences de fabricabilité du moulage par injection permettent de concevoir librement l'épaisseur des pièces en amplitude et en fréquence, en se conformant à ces densités.

Poignées de porte

La plupart des poignées de porte sont des produits moulés par injection, qu'elles soient intérieures ou extérieures. Ce procédé permet de donner une forme raffinée à la pièce et d'intégrer un design ergonomique. Les poignées de porte doivent être robustes et élégantes, car elles ont un cycle de vie élevé. Le moulage par injection permet de combiner les matériaux. Les fabricants peuvent utiliser une base en plastique rigide pour le conteneur et un matériau plus souple pour fabriquer la poignée.

Pare-chocs

Les pare-chocs automobiles sont de grands éléments structurels qui protègent les véhicules des chocs et sont des produits du moulage par injection. Ce procédé est idéal pour fabriquer des pièces de contrefort essentielles à l'assemblage d'une voiture. Les pare-chocs automobiles doivent être solides pour protéger la voiture en cas d'accident. Il est essentiel de sélectionner correctement les matériaux utilisés pour le pare-chocs, car ils contribuent au prix du véhicule. Le moulage par injection permet de produire des pare-chocs d'une résistance correcte et d'une grande précision.

Tableaux de bord

Les tableaux de bord sont de grands produits à multiples facettes issus du moulage par injection. Ils contiennent des enjoliveurs, des boutons, des interrupteurs, des cadrans, d'autres indicateurs et d'autres composants de sécurité comme les airbags. Selon le type de voiture, le tableau de bord doit avoir une finition agréable et être suffisamment solide pour supporter un usage quotidien. Comme son nom l'indique, le moulage par injection est un processus qui consiste à injecter un matériau dans un moule ; il est donc facile d'ajouter plusieurs éléments dans le cadre de ce processus, ce qui permet d'obtenir une surface glissante.

Pièces de garniture intérieure

Le moulage par injection forme les pièces d'habillage intérieur, notamment les panneaux de porte, la console centrale et les assimilateurs du tableau de bord. Ces éléments rendent l'intérieur du véhicule attrayant et ont d'autres utilisations. Les pièces de garniture doivent être légères tout en étant durables et capables d'adapter des éléments de texture, de couleur et de finition coordonnés et contrastés. Le moulage par injection offre également l'intégralité, l'esthétique et les performances ergonomiques nécessaires à un tel style.

Grilles

Les grilles ont des applications pratiques en tant que dispositifs de refroidissement du moteur et font partie intégrante de la conception de la façade de la voiture. Le moulage par injection garantit la durabilité et l'esthétique de ces pièces.

Évents et composants CVC

Les bouches d'aération de l'habitacle et d'autres pièces du système de climatisation d'une voiture sont des produits courants de moulage par injection. Ils nécessitent des spécifications plus fines pour permettre une circulation optimale de l'air et réguler la température. Le moulage par injection permet de créer des composants de climatisation.

Couvercles de moteur

Les capots de moteur sont moulés par injection pour protéger les pièces essentielles du moteur de la saleté et de la chaleur. Ces capots nécessitent une sélection appropriée des matériaux d'étanchéité. Ils doivent être légers, résistants à la chaleur et durables. Le moulage par injection garantit qu'ils répondent à ces exigences fonctionnelles tout en préservant l'aspect esthétique.

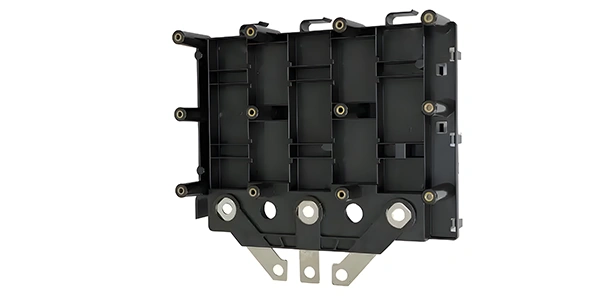

Boîtes à fusibles et boîtiers électriques

Les boîtes et les boîtiers protègent les pièces électriques délicates contre l'effondrement physique, l'humidité et les débris. Toutes ces pièces nécessitent une précision et une capacité élevées. Le moulage par injection est donc le procédé de fabrication privilégié pour ces composants. Il permet également d'utiliser des conceptions ap-fit pour construire le modèle en vue d'une interconnexion facile.

Doublures de passage de roue

Le moulage par injection permet de produire des doublures de passage de roue. Ces revêtements recouvrent les passages de roue du véhicule et les empêchent d'entrer en contact avec la boue, la saleté ou les débris. Ces pièces doivent être suffisamment rigides et ductiles pour résister à une exposition quotidienne à des conditions routières aiguës. À l'inverse, elles doivent pouvoir supporter la surcharge du véhicule.

Garnitures de piliers

Le moulage par injection produit les piliers structurels de l'intérieur d'un véhicule garni de garnitures de pilier. Ce processus permet un ajustement et une apparence appropriés. Ces sous-ensembles jouent un rôle dans l'apparence de l'intérieur du véhicule et masquent les composants de sécurité tels que les airbags.

Types de matériaux utilisés dans le moulage par injection automobile

Le moulage par injection pour l'automobile peut s'adapter à une variété de matériaux pour produire une pièce qui présente les caractéristiques souhaitables de solidité et de résistance à la chaleur. Parmi les exemples, on peut citer divers types de plastiques et de composites qui offrent des caractéristiques distinctives pour répondre à une exigence spécifique des automobiles. Vous trouverez ci-dessous un aperçu des matériaux courants et de leur importance pour l'industrie automobile :

Polypropylène (PP)

Le PP est un type de thermoplastique présentant une stabilité chimique extrême, un poids relativement faible et une élasticité remarquable. Il est couramment utilisé dans les garnitures intérieures et extérieures des automobiles, notamment les pare-chocs, les tableaux de bord et les panneaux de porte. Il a une faible densité et une grande résistance aux chocs, ce qui ne signifie pas que le matériau se fissure facilement. Le PP est plus rentable et mécaniquement supérieur aux autres polymères en raison de sa flexibilité et de sa durabilité ; il convient donc aux applications dans lesquelles les pièces sont soumises à un usage intensif.

Acrylonitrile Butadiène Styrène (ABS)

L'ABS est un thermoplastique très résistant et très durable, doté d'une grande ténacité, d'une grande résistance aux chocs et d'une excellente rigidité. Dans l'industrie automobile, l'ABS est couramment utilisé pour les garnitures intérieures, les interventions sur le tableau de bord et les consoles. Sa surface brillante lui permet de s'adapter à l'apparence des pièces automobiles et d'autres voitures qui nécessitent des pièces polies. L'ABS est également couramment utilisé dans les applications d'intérieur automobile en raison de sa belle apparence et de sa grande résistance aux chocs.

Polyamide (Nylon)

Le nylon possède de bonnes propriétés mécaniques, telles que la résistance à l'usure et la résistance aux températures élevées. Il présente également une bonne résistance chimique aux différents fluides automobiles, y compris l'huile et le carburant. Le nylon est couramment utilisé dans de nombreuses pièces situées sous le capot, notamment les capots de moteur, les prises d'air et les garnitures du système d'alimentation en carburant. Ses caractéristiques thermiques et mécaniques élevées justifient son utilisation dans des pièces soumises à des températures et à des charges mécaniques élevées.

Polycarbonate (PC) :

Le polycarbonate est bien connu pour sa grande résistance aux chocs et sa clarté ; il est souvent utilisé lorsque l'application exige sécurité et clarté. Il est léger tout en étant très robuste, ce qui le rend très utile pour les questions de sécurité. Parmi les autres applications typiques du PC figurent les garnitures intérieures et extérieures des automobiles, telles que les lentilles des phares et des feux arrière, les toits ouvrants et les toits panoramiques. Le polycarbonate convient donc à la production de pièces qui doivent être transparentes et robustes, telles que les dispositifs d'éclairage automobile.

Elastomères thermoplastiques (TPE) :

Les TPE intègrent les attributs des plastiques dans la transformation tout en conservant la flexibilité et l'élasticité du caoutchouc. Ils résistent bien à l'endurance, à la rupture et aux fluctuations de température. Les TPE s'appliquent aux joints, aux garnitures et aux composants d'isolation des vibrations. Ils sont utiles dans les pièces où la flexibilité et la haute performance sont souhaitables. Les matériaux TPE sont nécessaires lorsque le composant doit présenter une flexibilité constante et une stabilité dimensionnelle en fonction de la température. Parmi les domaines d'application possibles figurent les seuils de porte et les canaux de fenêtre.

Conclusion

Le moulage par injection est une technologie essentielle pour la production de pièces automobiles. Il permet de créer des pièces complexes de haute qualité, avec précision et rapidité. Grâce à sa flexibilité, il est bon marché et permet de produire presque n'importe quelle pièce de la voiture.

Ce processus répond à l'augmentation du marché des matériaux légers qui peuvent améliorer la dynamique des véhicules et réduire la consommation de carburant.

Les avancées technologiques telles que l'industrie 4.0, l'automatisation et la fabrication additive sont essentielles dans le moulage par injection automobile. Elles améliorent l'efficacité et font baisser les coûts et les délais, tout en augmentant la qualité.

À l'avenir, il s'agira de lancer sur le marché des composites avancés et des plastiques d'origine biologique, ce qui permettra de développer de nouvelles structures automobiles légères et durables. En outre, l'application de technologies intelligentes et de l'impression 3D au moulage par injection conventionnel créera de nouvelles opportunités et une variabilité supplémentaire.

Recommandation

Pour en savoir plus sur les défis et les points critiques de la production de pièces automobiles, consultez notre page "section fabrication de pièces automobiles". Cette page donne un aperçu de nombreux composants pour voitures fabriqués par des services de moulage par injection, y compris les lentilles, les poignées de porte, les garnitures intérieures, etc.