L'utilisation du moulage par injection continue d'augmenter dans la production de produits aérospatiaux. Cette méthode est idéale pour produire de grandes quantités de pièces légères mais de conception complexe.

Dans le passé, les pièces aérospatiales impliquaient l'utilisation de métaux par le biais de techniques telles que l'usinage et le moulage. Ces méthodes peuvent être coûteuses, prendre du temps et nécessiter beaucoup de main-d'œuvre.

Grâce à l'utilisation de composites et de plastiques à hautes performances, le moulage par injection convient aux applications aérospatiales qui cherchent à améliorer la production tout en conservant la précision nécessaire. Le moulage par injection permet de fabriquer des formes complexes et des niveaux de tolérance étroits, ce qui est utile dans la production aérospatiale pour se conformer à des exigences élevées en matière de performance et de sécurité.

Les composants présentant une solidité suffisante, une résistance à la chaleur et une faible densité sont souhaitables dans l'aérospatiale. Ces propriétés permettent d'économiser du carburant et d'améliorer les performances globales de l'avion.

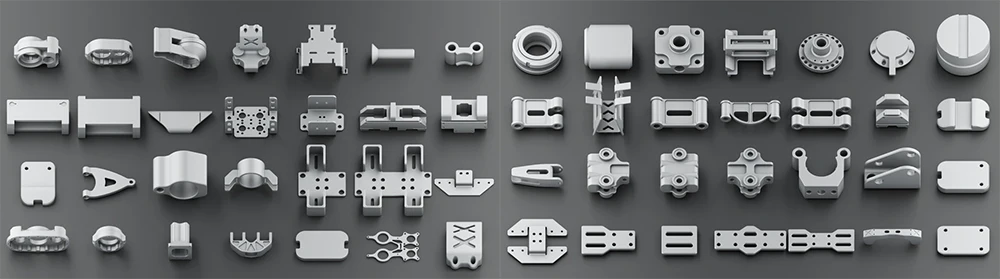

Pièces courantes pour le moulage par injection dans l'aérospatiale

Le moulage par injection est courant dans la fabrication de produits aérospatiaux, principalement en raison de son aptitude à générer des produits légers, précis et robustes. Vous trouverez ci-dessous une description des composants aérospatiaux standard critiques issus du moulage par injection :

Composants intérieurs

Le moulage par injection permet de fabriquer divers composants des sièges de voiture, des accoudoirs et du couvercle du panneau de commande supérieur. Ces pièces doivent être à la fois légères et résistantes. Les thermoplastiques et les composites répondent parfaitement à ces exigences.

Le processus implique la fabrication de géométries complexes, de parois minces et de systèmes de distribution. Les faces des cadrans et d'autres parties des boutons de commande, des entourages d'instruments et d'autres composants du cockpit sont souvent des produits du moulage par injection.

Ces pièces présentent une grande précision, une efficacité fonctionnelle et ergonomique, une résistance au feu et à la chaleur et une durabilité raisonnable.

Supports et montures

Le moulage par injection permet de soutenir divers systèmes aéronautiques, tels que le câblage électrique et les systèmes hydrauliques. Ces supports sont généralement fabriqués en plastique solide et léger ou en matériau composite. Ils fonctionnent dans des conditions de vibration et de contrainte avec un faible poids d'avion. Parfois, des moulages par injection spécialisés peuvent produire des supports de moteur et des boîtiers. Ces composants doivent fonctionner sous des charges mécaniques et des températures élevées et, par conséquent, être fabriqués dans des matériaux très stables.

Serre-câbles et fixations

Les produits mécaniques tels que les serre-câbles et les attaches pour la gestion des fils, des tubes et des câbles sont des produits de moulage par injection. Ce procédé est adapté aux pièces de petite taille et précises.

La charge agit sur ces composants, qui doivent donc être légers et robustes. Cela permet d'éviter que les charges ne se déplacent ou ne soient endommagées pendant le vol.

La plupart des attaches, clips et connecteurs, petits et grands, sont des produits moulés par injection. Ce processus améliore la précision et les produits qui en résultent réduisent le poids total de l'avion. Ces pièces sont précieuses pour les applications non structurelles où la solidité et la durabilité sont primordiales.

Boîtiers de composants électroniques

Le moulage par injection permet de produire des boîtiers pour les appareils électroniques tels que les capteurs, les systèmes de contrôle et les équipements de navigation. Ces boîtiers protègent les composants électroniques compacts et souvent délicats des effets de la température, de l'humidité et des pressions mécaniques.

Les compartiments de batterie fabriqués à partir de matériaux légers moulés par injection assurent l'isolation et la protection extérieure des dispositifs électriques de l'aéronef. Ces boîtiers sont anti-interférences électriques et suffisamment légers pour influer sur le rendement énergétique général.

Composants structurels composites

De nombreux sous-ensembles, y compris les panneaux de fuselage et les pièces d'aile, sont des produits standard moulés par injection avec des matériaux composites. Ils sont solides mais plus légers, ce qui réduit le coût du carburant et augmente l'efficacité de l'avion. D'autres composants sont des renforts de nervures, des longerons et d'autres pièces très importantes pour la construction de la structure d'un avion.

Conduits et évents

Le moulage par injection est nécessaire pour produire des contours complexes, des conduits, des évents et des passages d'air conditionné à l'intérieur de l'avion. Ces composants nécessitent une fabrication précise pour ajuster le flux d'air et les températures dans les cabines et autres parties de l'avion.

Oeillets et joints

Les œillets et les joints moulés par injection sont essentiels pour sceller tous les points où la poussière, l'humidité ou l'air ne doivent pas pénétrer dans l'aéronef. Ces composants sont fabriqués à partir de qualités spécifiques de plastique ou de matériaux similaires au caoutchouc, compatibles avec le traitement des anomalies de température ou de pression. Certains joints et passe-fils servent également de pièces d'absorption des vibrations, ce qui prolonge la durée de vie des différents systèmes de l'aéronef et contribue de manière significative au silence.

Interrupteurs et boutons

Le moulage par injection génère des dispositifs légers pour les interrupteurs opérationnels et les boutons de commande, les boutons et les panneaux dans le cockpit et les sections réservées aux passagers. Ces pièces doivent être durables, flexibles et résistantes à l'usure. Elles sont parfois créées avec des formes complexes pour améliorer leurs performances.

Composants d'éclairage

En général, les composants complexes tels que les boîtiers pour l'éclairage intérieur et extérieur des avions, l'équipement d'éclairage de la cabine, les feux de navigation et les phares d'atterrissage sont moulés par injection. Ces pièces doivent également être fabriquées dans des matériaux de construction capables de résister à la chaleur et à d'autres conditions environnementales tout en restant optiquement clairs et très durables.

Pare-chocs et tampons

Les pare-chocs et tampons de protection installés sur les zones de chargement et les compartiments à bagages de l'avion en question sont généralement produits par moulage par injection. Ces pièces sont également utilisées pour l'amortissement et le contrôle du bruit et pour protéger l'intérieur ou l'extérieur de l'avion pendant le chargement et le déchargement.

Panneaux d'isolation

Une autre application du moulage par injection est la production de panneaux isolants légers pour réguler la température et le bruit dans les avions. Ces panneaux peuvent contenir des polymères de haute technologie présentant des caractéristiques de résistance à la chaleur, au bruit et au feu.

Composants du système d'alimentation en carburant

Les systèmes d'alimentation en carburant comprennent des produits moulés par injection tels que les bouchons, les joints et les raccords. Ces pièces doivent être immunisées contre le carburant et conçues pour supporter une pression élevée tout en offrant un environnement sûr et étanche.

Housses de train d'atterrissage

Le moulage par injection est utilisé dans la fabrication de couvercles pour les trains d'atterrissage afin de minimiser la traînée et de préserver le train des conditions extérieures. Ces composants légers doivent présenter une résistance mécanique accrue pour supporter les forces et les charges d'impact.

Considérations relatives à la conception

Les fabricants doivent tenir compte de nombreux facteurs lorsqu'ils conçoivent des pièces pour le processus de moulage par injection ayant des applications dans l'aérospatiale. Les techniques fondamentales comprennent l'ingénierie légère et différentes technologies telles que la structure géométrique en treillis et l'ingénierie topologique. L'ingénierie légère est essentielle à l'amélioration de l'économie de carburant et de l'accélération. Le tableau suivant résume les considérations de conception pour le moulage par injection dans l'aérospatiale.

Tableau des différentes considérations relatives à la conception

| Considérations relatives à la conception | Description | Techniques clés | Impact | Défis | Exemples d'application |

| Optimisation du poids | Minimiser le poids pour améliorer le rendement énergétique et les performances des applications aérospatiales. | - Structures en treillis - Optimisation de la topologie | - Augmentation de l'efficacité énergétique - Amélioration de la capacité de charge - Amélioration des performances globales | - Équilibrer la force et le poids - Sélection des matériaux | - Supports pour avions - Composants structurels |

| Géométries complexes | La possibilité de créer des dessins complexes qui sont difficiles à réaliser avec d'autres méthodes de fabrication. | - Côtes - Bosses - Sous-coupes | - Amélioration de la fonctionnalité des pièces - Permet des conceptions innovantes qui répondent à des exigences spécifiques | - Complexité de l'outillage - Cycles de conception plus longs | - Composants intérieurs - Pièces de canalisation |

| Finition de surface et tolérance | Exigences en matière de tolérances serrées et d'états de surface spécifiques pour répondre aux normes aérospatiales. | - Moulage par injection de précision - Prise en compte du retrait et du gauchissement | - Garantit la fiabilité des composants - Conforme aux normes réglementaires en matière de sécurité et de performance | - Variabilité des propriétés des matériaux - Exigences en matière de post-traitement | - Composants du moteur - Structures porteuses |

| Sélection des matériaux | Choisir les matériaux appropriés pour répondre aux exigences de résistance, de poids et de résistance thermique des pièces aérospatiales. | - Polymères avancés - Composites métal-polymère | - Optimise le rapport résistance/poids - Améliore la durabilité et les performances | - Disponibilité des matériaux - Implications financières | - Boîtiers électriques - Pièces du boîtier |

| Cohérence de la fabrication | Assurer l'uniformité de la production de pièces pour répondre aux spécifications aérospatiales strictes. | - Contrôle des processus - Mesures d'assurance de la qualité | - Réduction des défauts - Augmente la fiabilité des composants | - Variabilité des processus de production - Défis en matière de contrôle de la qualité | - Composants critiques pour la sécurité - Intérieurs aérospatiaux |

| Conformité réglementaire | J'adhère aux normes et réglementations de l'industrie en matière de sécurité et de performance dans les applications aérospatiales. | - Processus de certification - Tests de conformité | - Veiller à ce que les pièces soient conformes aux normes de sécurité - Faciliter l'entrée sur le marché | - Complexité des réglementations - Certification chronophage | - Composants soumis aux réglementations de la FAA - Pièces pour avions militaires |

| Conception pour la fabrication (DFM) | Intégrer les capacités de fabrication dans la phase de conception pour améliorer l'efficacité de la production. | - Modèles simplifiés - Approches modulaires | - Réduction des coûts de production - Rationalisation des processus de fabrication | - Concilier la complexité de la conception et la fabricabilité | - Éléments d'assemblage - Sous-ensembles modulaires |

| Résistance thermique et environnementale | Concevoir des pièces pour résister aux températures extrêmes et aux conditions environnementales typiques de l'aérospatiale. | - Matériaux haute performance - Revêtements | - Améliore la fiabilité dans des conditions difficiles - Augmente la durée de vie des composants | - Options limitées en matière de matériaux - Essais de conformité environnementale | - Composants du moteur - Structures externes |

Matériaux utilisés dans le moulage par injection pour l'aérospatiale

La sélection des matériaux est essentielle dans le moulage par injection pour l'aérospatiale en raison des conditions de travail sévères et des exigences de performance rigoureuses des pièces des compagnies aériennes. Les thermoplastiques haute température comme le PEEK, les polyimides ou le PPS sont populaires. Ces plastiques présentent une solidité supérieure, une grande durabilité et une résistance à la chaleur et aux produits chimiques.

Par exemple, le PEEK a une température de transition vitreuse d'environ 260°C, avec d'excellentes caractéristiques mécaniques. Il est couramment utilisé dans les zones soumises à des contraintes telles que les joints et les supports.

Les polyimides sont populaires en raison de leur grande résistivité thermique et électrique dans les applications électriques et les moteurs. En particulier, le PPS présente une excellente résistance chimique et se caractérise par une stabilité dimensionnelle dans des conditions thermiques. Par conséquent, ce matériau peut être utile dans les pièces des systèmes d'alimentation en carburant et les contacts électriques. Ces thermoplastiques peuvent permettre la fabrication de composants structurels et non structurels dans les applications aérospatiales. Ils offrent les performances nécessaires sans volume supplémentaire.

Les polymères renforcés de fibres de verre (PRFV) et les polymères renforcés de fibres de carbone (PRFC) sont également essentiels pour le moulage par injection dans l'aérospatiale. Ils présentent un rapport résistance/poids du matériau composite extrêmement élevé. Le GFRP est attendu dans les pièces continues, y compris les couvercles et les boîtiers, où la durée de vie, combinée à un faible poids, est souhaitable. Le CFRP produit des pièces telles que les ailes et le fuselage, pour lesquelles une résistance élevée et un poids minimal sont essentiels.

D'autres matériaux tels que le polyamide (nylon) et le téflon offrent une polyvalence aux composants aérospatiaux grâce à leurs propriétés de résistance à l'usure, au frottement et aux produits chimiques. Les matériaux en polycarbonate offrent une grande résistance aux chocs et une bonne transmission de la lumière. Ils sont utilisés dans les cabines d'avion, les fenêtres et les écrans de protection contre la lumière.

Différents matériaux

| Matériau | Résistance à la traction (MPa) | Module de flexion (GPa) | Température de fonctionnement maximale (°C) | Densité (g/cm³) | Caractéristiques principales | Applications aérospatiales courantes |

| PEEK (polyéther éther cétone) | 90-110 | 3.6-4.0 | 260 | 1.30-1.32 | Haute résistance mécanique, chimique et thermique, excellentes propriétés d'usure | Composants du moteur, joints, supports |

| Polyimide | 100-160 | 4.0-5.5 | 315 | 1.43-1.47 | Excellente stabilité thermique, excellente isolation électrique | Bagues, composants électriques à haute température |

| PPS (sulfure de polyphénylène) | 90-110 | 3.0-4.0 | 200 | 1.35-1.40 | Résistance chimique, stabilité dimensionnelle à la chaleur | Pièces du système d'alimentation en carburant, boîtiers de soupapes, connecteurs électriques |

| GFRP (Polymère renforcé de fibres de verre) | 120-150 | 7.0-10.0 | 180 | 1.50-2.00 | Rapport résistance/poids élevé, bonne résistance à la corrosion | Composants structurels, boîtiers |

| CFRP (Polymère renforcé de fibres de carbone) | 500-1000 | 50-100 | 250 | 1.55-1.60 | Rigidité supérieure, excellente résistance à la fatigue | Panneaux de fuselage, longerons d'ailes, structures porteuses |

| Nylon (polyamide) | 75-85 | 2.6-3.3 | 120 | 1.12-1.15 | Grande résistance à l'usure, bonne résistance à la fatigue | Garnitures intérieures, supports, bagues |

| PTFE (Polytétrafluoroéthylène) | 20-30 | 0.5-0.7 | 260 | 2.20-2.30 | Faible frottement, inertie chimique, excellente performance à haute température | Joints, garnitures, roulements |

| Polycarbonate (PC) | 60-70 | 2.1-2.4 | 135 | 1.20-1.22 | Résistance élevée aux chocs, retardateur de flamme, clarté optique | Fenêtres, couvercles d'éclairage, composants de l'intérieur du cockpit |

Tendances futures du moulage par injection dans l'aérospatiale

Le moulage par injection pour l'aérospatiale devrait connaître de nouvelles avancées à l'avenir. De nouvelles technologies et de nouveaux matériaux dans l'industrie du moulage par injection aérospatial apparaîtront probablement pour répondre à la demande croissante. La dernière tendance combine la fabrication additive (AM), ou l'impression 3D, avec le moulage par injection. Ces processus peuvent s'intégrer pour construire une géométrie plus complexe, optimiser la forme de la pièce en termes de poids minimum et minimiser la matière restante. Cette technologie permet d'introduire des structures telles que des treillis, ce qui est pratiquement impossible avec les méthodes de moulage conventionnelles. Elle améliore le rapport résistance/poids dans les applications aérospatiales.

Les composites avancés, y compris les biopolymères à base de NTC et les polymères d'origine biologique, amélioreront les caractéristiques mécaniques des composants et des pièces aérospatiales. Ils minimiseront les effets des responsabilités environnementales et sociales.

L'utilisation de capteurs et de systèmes automatisés basés sur l'intelligence artificielle améliorera la précision et la productivité du moulage par injection. Ils permettent de surveiller en temps réel les conditions du moule et de régler des conditions telles que la température et la pression pour la production de pièces.

Les fabricants de l'industrie aérospatiale s'efforcent d'atteindre une efficacité toujours plus grande et de tendre vers la durabilité. La mise en œuvre de ces nouvelles tendances restera déterminante pour l'augmentation de la trajectoire du moulage par injection dans l'aérospatiale.

Conclusion

Le moulage par injection est devenu essentiel dans la création de pièces aérospatiales en raison de la grande précision des produits, de leur faible poids et de leurs formes complexes. Cette méthode permet de produire des pièces conformes aux exigences de performance et de sécurité de l'industrie. Grâce aux innovations apportées aux matériaux tels que les thermoplastiques haute performance et les renforts composites, le moulage par injection de pièces d'avion a permis d'améliorer le rendement énergétique et d'autres performances de l'avion. Avec les nouvelles technologies telles que la fabrication additive et les systèmes d'intégration de l'intelligence artificielle dans la société contemporaine, l'avenir du moulage par injection dans l'aérospatiale est dégagé pour une conception et une production plus efficaces des pièces pour des solutions plus durables dans l'aviation.

Recommandation

Pour mieux comprendre certains des défis et des points critiques auxquels est confrontée la production de pièces aérospatiales, visitez notre site "service de fabrication de pièces aérospatiales". Cette page donne un aperçu de nombreux composants aérospatiaux fabriqués par moulage par injection.