В нашей последней статье, посвященной проектированию производства (DFM) в литьевых формах, мы рассмотрели важную роль DFM между литьевая форма или формовочного завода и заказчика. В качестве естественного продолжения мы рассмотрим еще один мощный инструмент в арсенале разработчиков пресс-форм: анализ течения пресс-формы. Анализ течения в пресс-форме - это передовой метод моделирования, который дополняет принципы DFM и позволяет конструкторам получить бесценные сведения о поведении расплавленного пластика в процессе литья под давлением.

Что такое анализ потока пресс-форм?

Анализ потока пресс-форм - это процесс, в котором используются Программное обеспечение CAE (например, Moldflow, C-Mold, Z-Mold и т.д.) для проведения конечно-элементного моделирования впрыска, давление удержанияПроцессы охлаждения, охлаждения и деформации пластмассовых деталей.

Анализ течения в пресс-форме позволяет эффективно прогнозировать проблемы, с которыми могут столкнуться пресс-формы в реальном производстве, такие как недостаточное заполнение, линии сварных швов и деформации, оптимизируя тем самым этап проектирования пресс-формы, чтобы избежать проблем в производстве. Кроме того, анализ течения в пресс-форме может служить теоретической основой для оптимизации конструкции пресс-формы и улучшения производственных процессов.

Взаимосвязь между анализом потока пресс-форм и DFM

DFM (Design for Manufacture) - это подход к проектированию, ориентированный на производство, который требует рассмотрения целесообразности и экономической эффективности производства на ранних стадиях проектирования продукта. DFM охватывает весь процесс разработки продукта, включая концептуальное проектирование, детальное проектирование, планирование процессов и этапы изготовления продукции.

В производстве пластмассовых изделий (включая автомобильную, аэрокосмическую, медицинскую промышленность, оборудование, потребительские товары, электронику, средства личной гигиены и большинство других отраслей) применение DFM при проектировании пресс-форм также имеет решающее значение. С помощью DFM конструкторы могут оценить и оптимизировать дизайн изделий, чтобы облегчить их производство. Это включает в себя оценку технологичности, определение оптимальных методов производства и оптимизацию конструкции изделия с целью снижения сложности и стоимости производства.

В целом, анализ потока пресс-форм и DFM являются важными инструментами для проектирования и производства пресс-форм в автомобильной промышленности. Они дополняют друг друга и могут эффективно повышать качество и эффективность производства пресс-форм, снижая при этом производственные затраты.

Основной процесс анализа течения в пресс-форме

I. Генерация сетки

Поддерживаемые форматы файлов

Mold flow analysis software supports reading 3D file formats from mainstream CAD software, such as *.igs, *.stp, *.x_t, *.prt, *.jt, *.catpart, and other mesh formats produced by finite element software, such as *.stl, *.bdf, *.nas.

Контроль качества сетки

При генерации сеток необходимо контролировать качество сетки, чтобы она соответствовала требованиям анализа.

II. Выбор материала

Типы материалов

Большинство программ для анализа течения в пресс-формах включают в свои базы данных тысячи материалов для выбора пользователем, в том числе термопласты, термореактивные пластмассы, металлы, охлаждающие жидкости и т. д.

Модели материалов

Анализ течения в пресс-формах основан на таких теоретических науках, как реология полимеров, теплопередача, кинетика кристаллизации и механика материалов. Модели свойств материалов являются важными исходными данными для анализа.

Для традиционного литья под давлением обычно используются такие модели материалов, как модели вязкости, PVT-модели и модели кинетики кристаллизации, а такие факторы, как удельная теплоемкость, теплопроводность и механические свойства, являются критическими факторами, влияющими на модель.

III. Настройки процесса

В настоящее время большинство программ для анализа потока пресс-форм разделяют управление процессом на режим CAE и режим ТПА.

Режим CAE используется в основном для предварительной оценки без учета влияния машины для литья под давлением. Режим ТПА в основном используется для последующей проверки, позволяя настроить процесс в соответствии с реальным методом впрыска на машине.

1. Настройки заполнения

(1) Режим CAE

A. Время заполнения

Задайте время, необходимое для заполнения изделия, и в процессе анализа преобразуйте его в скорость потока в качестве начального условия для решения. При создании нового процесса Moldex3D автоматически рекомендует подходящее время заполнения в зависимости от объема изделия и материала пресс-формы.

B. Многоступенчатый

Настройка скорости потока Для больших изделий со сложной структурой и длинными потоками часто используется сегментное литье под давлением для достижения равномерной скорости фронта потока.

C. Многоступенчатая настройка давления

Под давлением понимается давление, необходимое для преодоления сопротивления течению расплава, которое в реальном формовании означает давление, оказываемое шнеком впрыска на расплав.

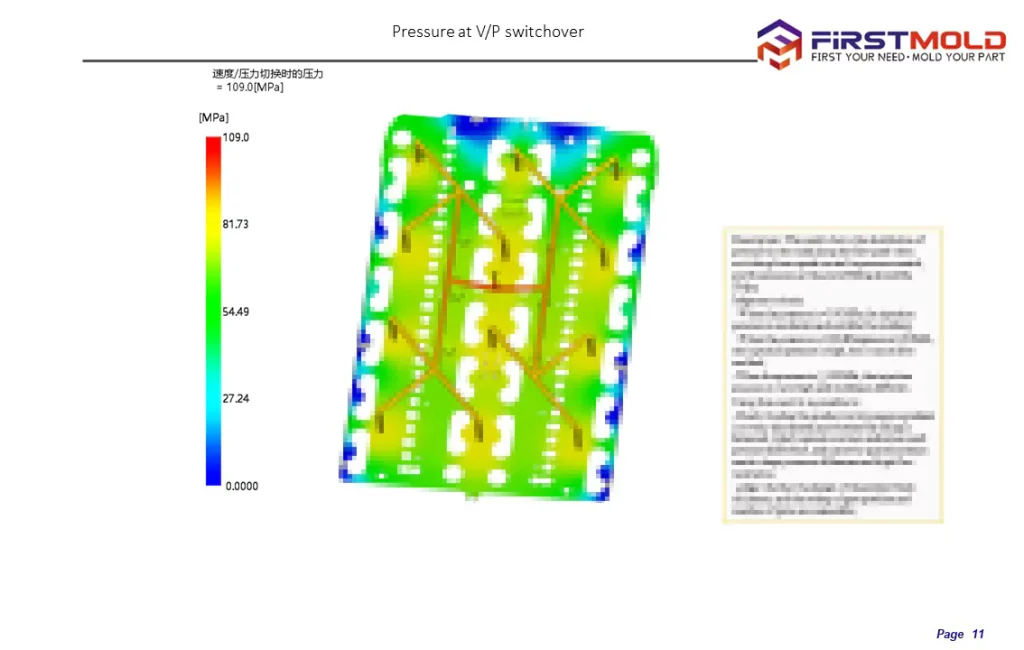

D. Переключение В/П

На этапе наполнения продукта продвижение фронта потока обычно контролируется скоростью впрыска. Когда продукт подходит к концу заполнения (объем 95%~99%), для предотвращения переполнения и вспышек из-за чрезмерного давления впрыска необходимо переключить управление со скорости на давление.

(2) Режим работы машины для литья под давлением

A. Многоступенчатая настройка скорости потока

Режим машины для литья под давлением позволяет пользователям моделировать анализ с реальными параметрами производственного процесса или передавать подходящие параметры процесса в производственный отдел для пробного производства.

B. Многоступенчатая настройка давления

Давление в термопластавтомате - это давление, оказываемое шнеком на расплав, обеспечивающее продвижение расплава.

C. Переключение В/П

Управление VP большинства термопластавтоматов напрямую задает положение переключения.

2. Параметры упаковки

Цель упаковки - компенсировать количество расплава в полости, которая не была полностью заполнена на стадии наполнения, и количество усадка после наполнения. Настройки параметров упаковки обычно включают сегментные кривые давления упаковки и времени упаковки.

3. Настройки охлаждения

(1) Время охлаждения

Время охлаждения при литье под давлением в основном зависит от толщины пластиковой детали, а также от таких факторов, как температура расплава, температура пресс-формы и теплопроводность стали пресс-формы.

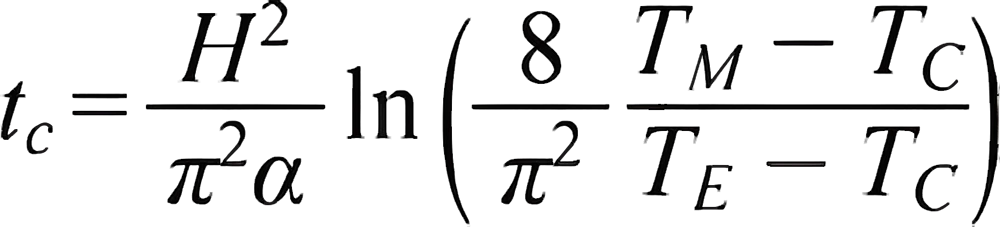

Обычно используются следующие эмпирические формулы для оценки времени охлаждения:

tc - время охлаждения, представляющее собой время, необходимое для охлаждения средней температуры в направлении толщины пластиковой детали до температуры выталкивания TE; TM - температура формования расплава; Tc - температура пресс-формы; H - толщина пластиковой детали; α - коэффициент тепловой диффузии пластика.

(2) Настройки охлаждающей жидкости

Чтобы отвести тепло, вносимое каждым выстрелом из пластика, в течение времени охлаждения, необходимо оценить, будет ли охлаждающая жидкость скорость потока достаточна для завершения определенного теплообмена за фиксированное время. В то же время для достижения лучшего качества внешнего вида изделия необходимо контролировать равномерное распределение температуры поверхности формы в определенном диапазоне.

IV. Формирование отчетов

Поскольку анализ потока пресс-форм основан на теоретическом численном анализе, большинство выходных результатов представляют собой значения данных. Чтобы облегчить интерпретацию результатов и общение между отделами, результаты должны быть представлены в виде отчета PPT. Отчет должен включать информацию о продукте, информацию о сетке, информацию о материалах, информацию о процессе, интерпретацию результатов и т. д.

Как понять отчет об анализе течения плесени

Сейчас мы рассмотрим отчет об анализе потока пресс-формы для автомобильной детали, что позволит получить ценную информацию о ключевых аспектах, которые необходимо учитывать при анализе потока пресс-формы. Этот пример послужит практическим руководством для понимания и эффективной интерпретации отчетов об анализе потока пресс-форм.

Обратите внимание, что изображения в данном случае были мозаикой в конфиденциальных целях.

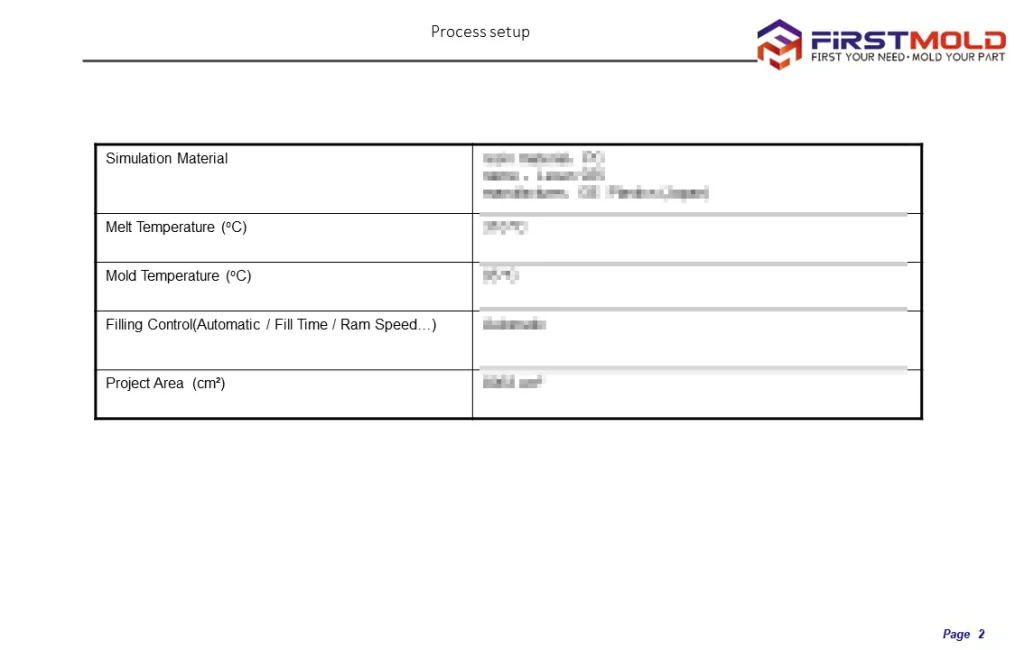

Основная информация

Отчет об анализе потока пресс-форм начинается с представления основной базовой информации. Она включает такие важные сведения, как номер проекта, материал смолы, номер детали, полость, дата и конкретная версия используемого программного обеспечения для анализа течения в пресс-форме (Mold Flow REV). Кроме того, в отчете указывается название компании, проводившей анализ, анализатор, ответственный за исследование, свойства моделируемого материала и ключевые параметры, такие как температура расплава, температура пресс-формы и настройки контроля заполнения.

Территория проекта - еще один важный элемент информации - помогает определить масштаб анализа и обеспечивает контекст для оценки результатов. Эта область может охватывать всю деталь или фокусироваться на конкретных областях, представляющих интерес, в зависимости от целей анализа. Благодаря четкому определению области проекта отчет об анализе потока пресс-форм гарантирует, что моделирование точно отражает предполагаемые условия.

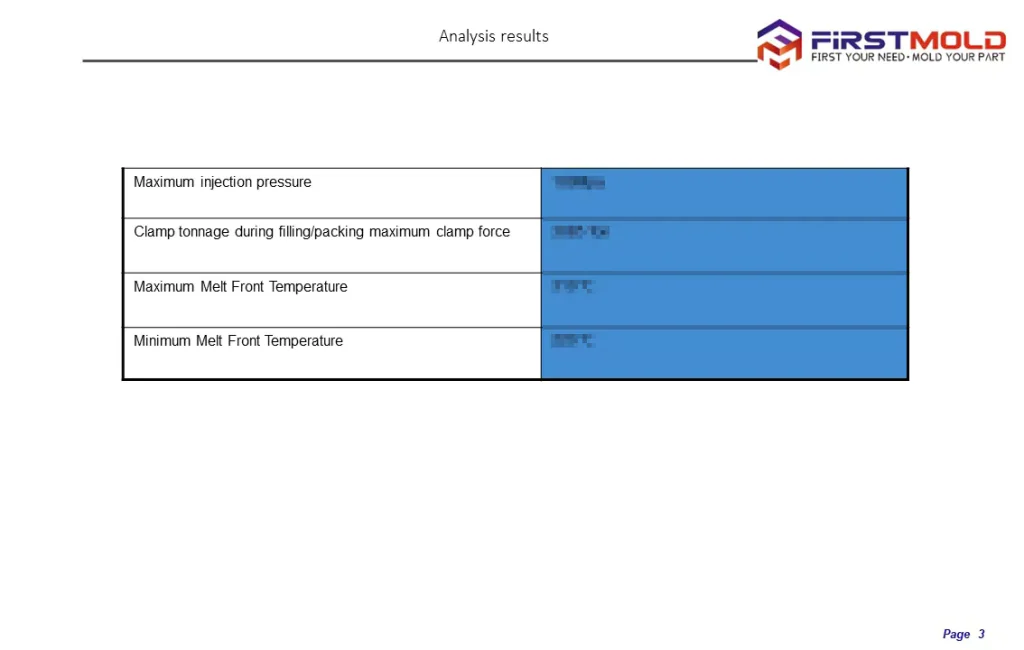

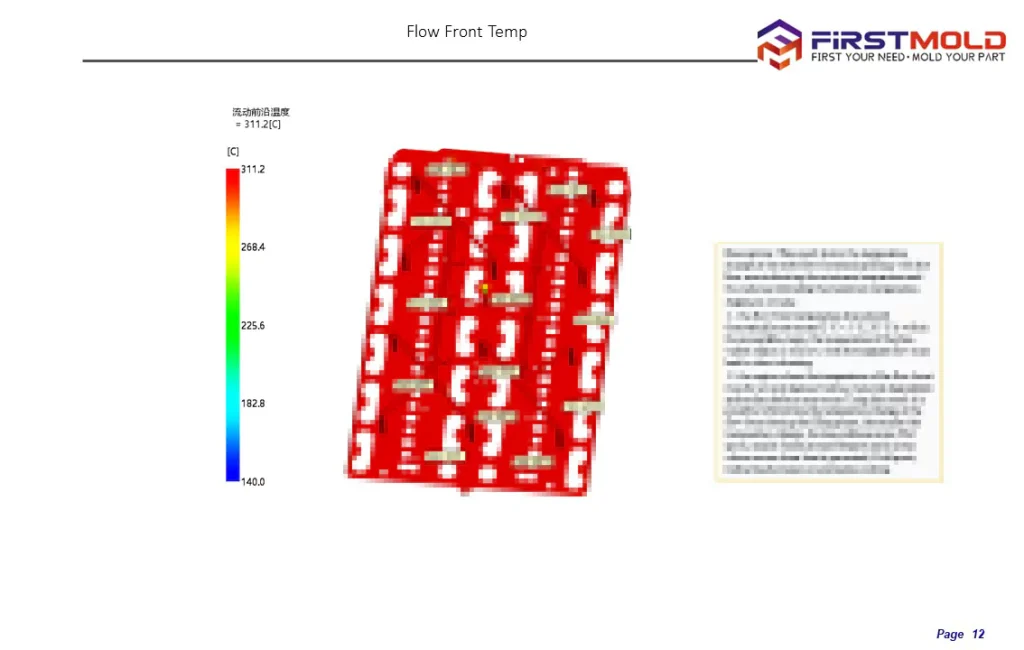

Ключевые показатели эффективности также задокументированы в отчете. К ним относится максимальное давление впрыска, которое указывает на давление, необходимое для полного заполнения полостей пресс-формы. Тоннаж смыкания, еще один важный параметр, представляет собой усилие, прилагаемое системой смыкания пресс-формы для удержания ее в закрытом состоянии во время впрыска. Максимальная и минимальная температуры фронта расплава дают представление о тепловом поведении материала во время заполнения.

Благодаря включению этих подробностей в отчет об анализе потока пресс-форм заинтересованные стороны могут получить полное представление о проекте и конкретных условиях, в которых проводился анализ. Такая прозрачность гарантирует, что результаты анализа могут быть правильно интерпретированы и эффективно использованы для принятия решений в процессе изготовления оснастки.

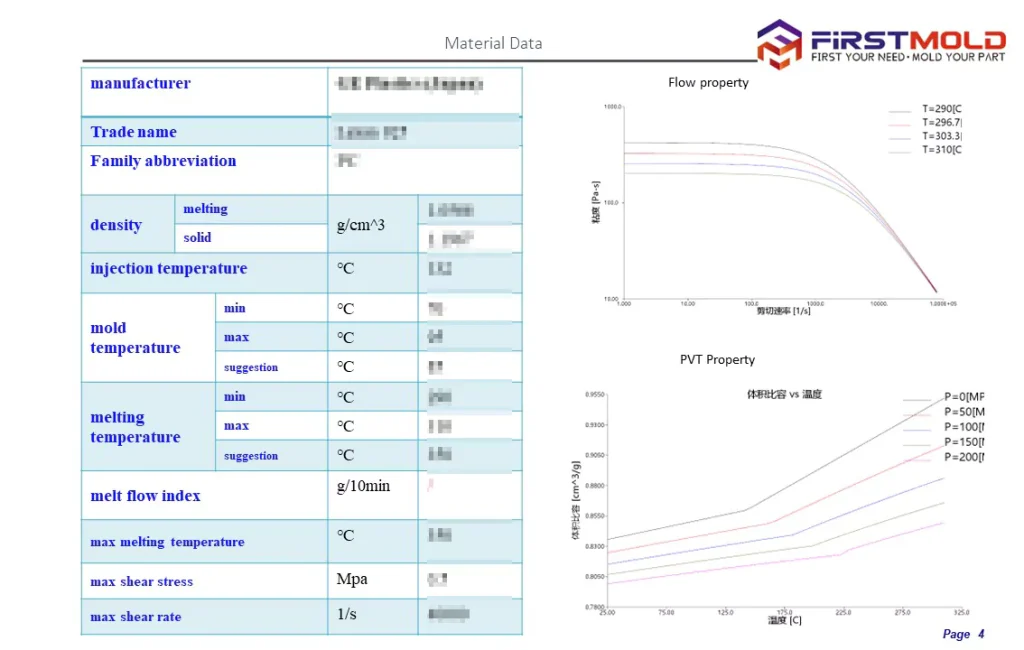

Данные о материале

Раздел "Данные о материале" в отчете об анализе текучести формы содержит важную информацию об анализируемой смоле. К ним относятся плотность, температура формы, температура плавления и индекс текучести расплава.

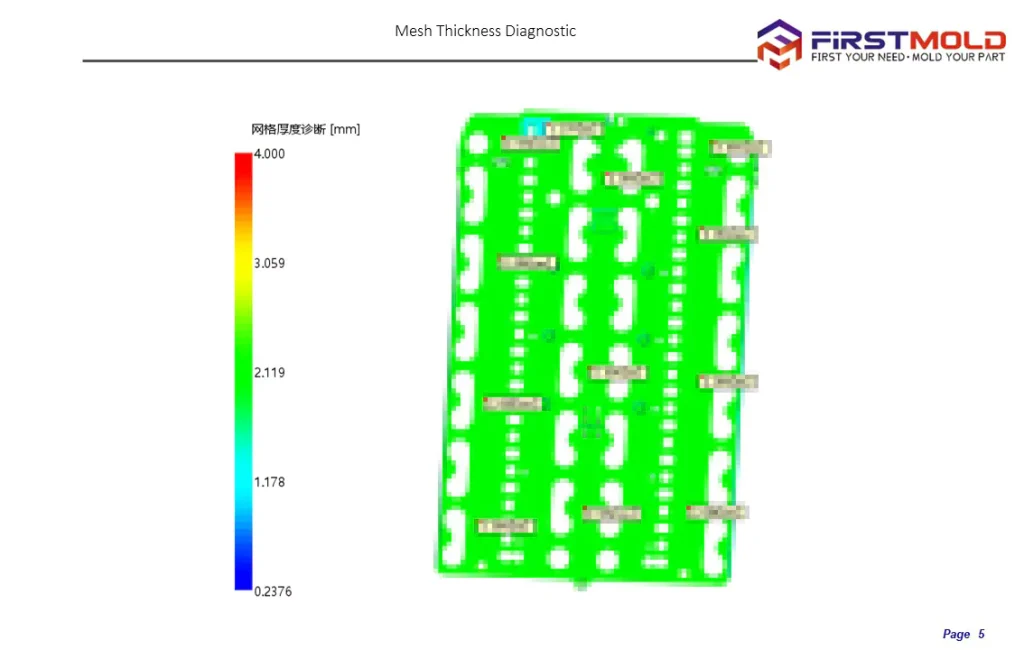

Диагностика толщины сетки

Диагностика толщины сетки - важный аспект анализа течения в пресс-форме. Она включает в себя оценку толщины элементов сетки, используемых для моделирования геометрии детали и пресс-формы в анализе. Цель диагностики толщины сетки - обеспечить соответствующий уровень уточнения сетки, сбалансировав точность и эффективность вычислений.

Аналитики могут определить области, где элементы сетки слишком толстые или слишком тонкие, проанализировав толщину сетки. Толстые элементы могут привести к неточным результатам, а тонкие - к перерасходу времени на вычисления или даже к сбою моделирования. Регулировка толщины сетки помогает достичь баланса между точностью и эффективностью вычислений.

Это очень важно для получения достоверных результатов при анализе течения в пресс-форме. Это позволяет аналитикам уточнять сетку в критических областях, таких как сложные геометрии или области с высокими градиентами потока или температуры. Моделирование может точно передать поведение потока, распределение давления, характеристики охлаждения и другие важные факторы, влияющие на процесс литья под давлением, путем оптимизации толщины сетки.

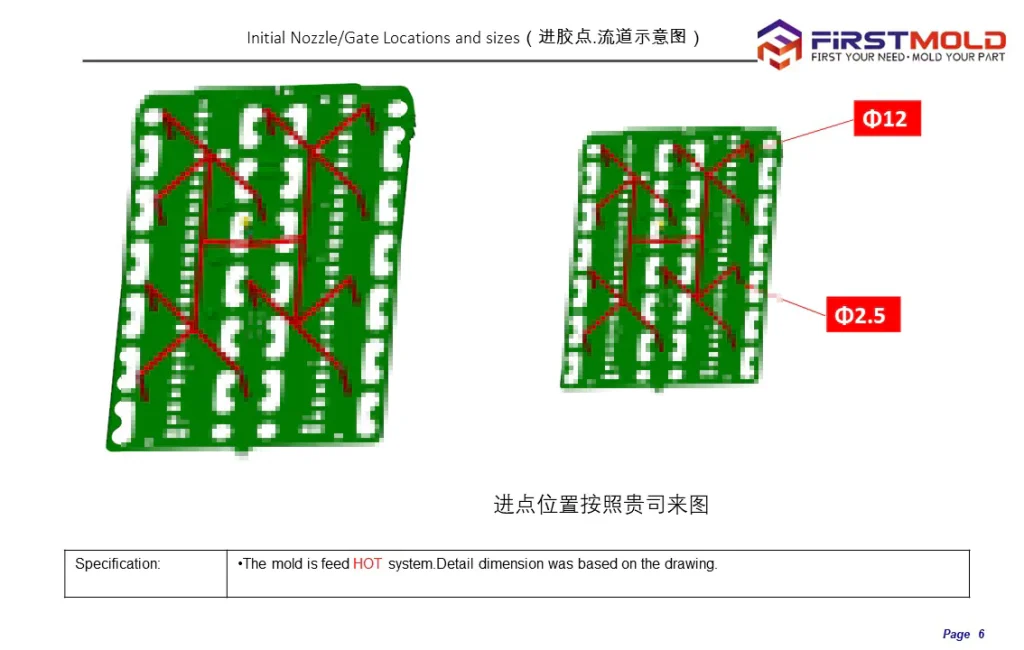

Первоначальное расположение и размеры ворот

Аналитики оценивают различные факторы, чтобы определить оптимальное расположение и размеры ворот. К этим факторам относятся:

Наполнитель:

Производители должны выбирать расположение затворов таким образом, чтобы обеспечить сбалансированное и равномерное заполнение полости пресс-формы. Это гарантирует, что расплавленный пластик последовательно достигнет всех участков детали, сводя к минимуму возможные дефекты, такие как замедление потока, линии шва или воздушные ловушки.

Распределение давления и скорости:

Расположение и размеры затворов влияют на распределение давления и скорости в пресс-форме. Правильный выбор затвора помогает поддерживать соответствующий профиль давления, предотвращая чрезмерный перепад давления или напряжение сдвига, что может привести к таким проблемам, как коробление деталей, и следы от раковины.

Эффективность охлаждения:

Расположение затворов должно учитывать требования к охлаждению детали. Размещение затворов в зонах, способствующих эффективному охлаждению, помогает сократить время цикла и повысить общую производительность. Это также помогает свести к минимуму вероятность возникновения дефектов, связанных с нагревом, таких как раковины или деформация детали.

Возможность формовки и изготовления:

Расположение и размеры затворов должны соответствовать конструктивным и производственным ограничениям пресс-формы. На выбор расположения и размеров затворов влияют такие факторы, как сложность пресс-формы, ограничения по оснастке и геометрия детали. Цель - сбалансировать удобство литья, качество деталей и простоту изготовления.

Благодаря анализу потока в пресс-форме аналитики могут виртуально оценить различные варианты расположения и размеров затворов, смоделировать поведение потока и оценить его влияние на ключевые параметры, такие как время заполнения, распределение давления, скорость сдвига и эффективность охлаждения. Этот анализ дает ценные сведения для принятия обоснованных решений и оптимизации конструкции затвора до начала производства пресс-формы.

Клиенты часто предъявляют особые требования или предпочтения к расположению и размерам затворов в своих формованных деталях. Эти требования могут быть основаны на желаемом внешнем виде, функциональности или производственных соображениях. При проведении анализа течения в пресс-форме необходимо учитывать эти указанные заказчиком расположение и размеры затворов, чтобы анализ соответствовал их ожиданиям.

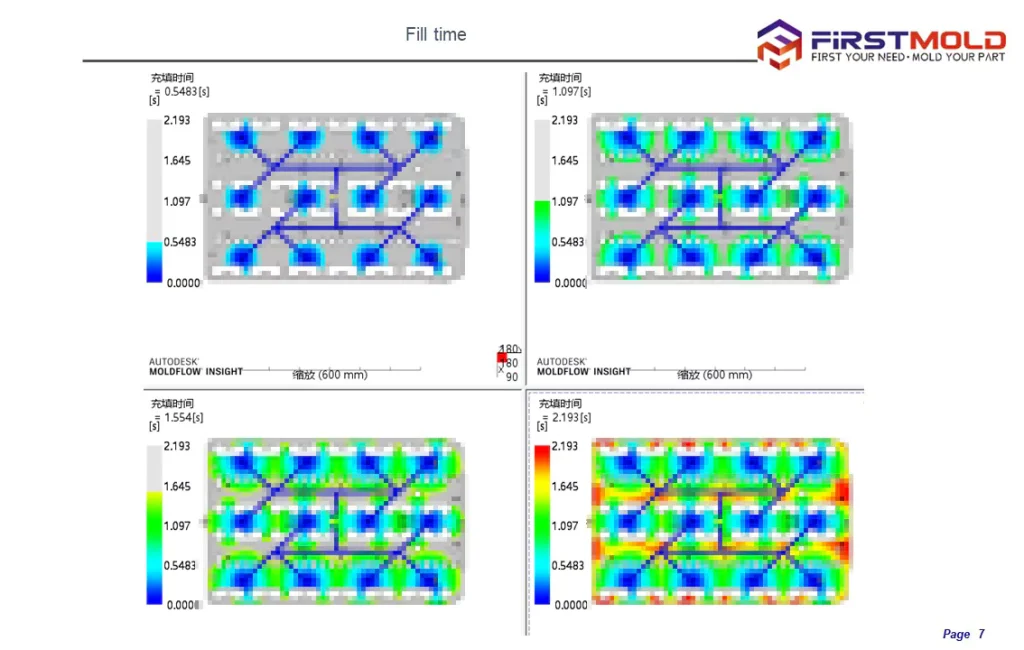

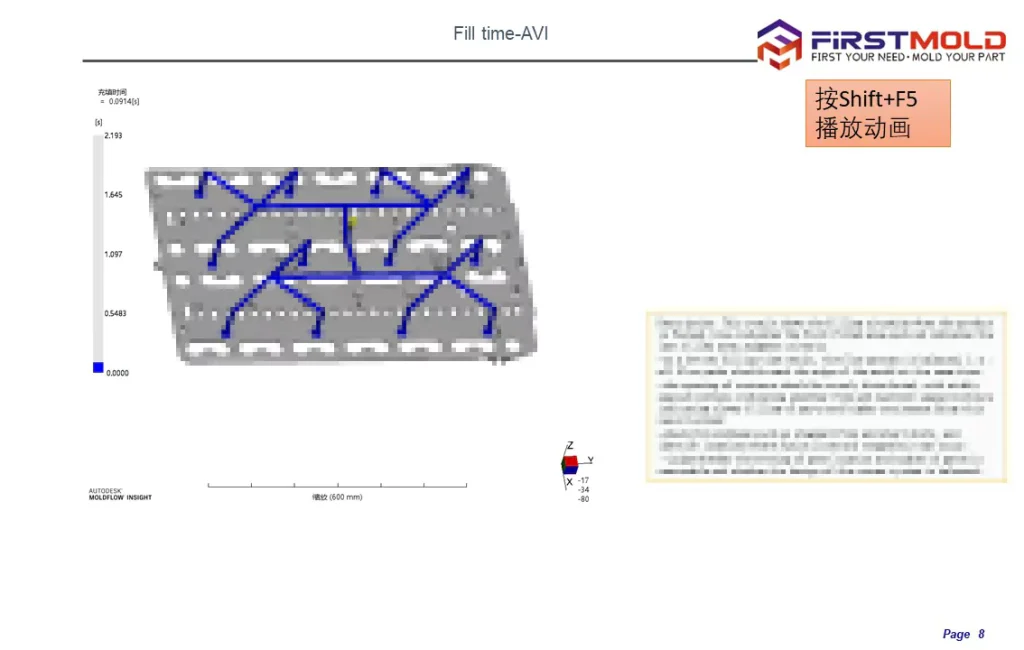

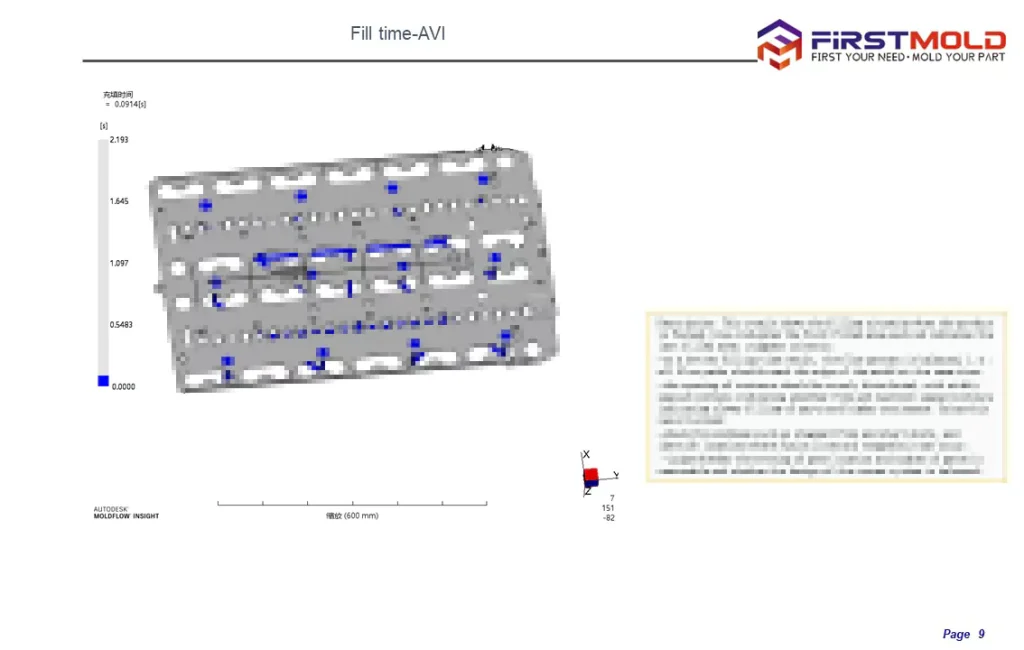

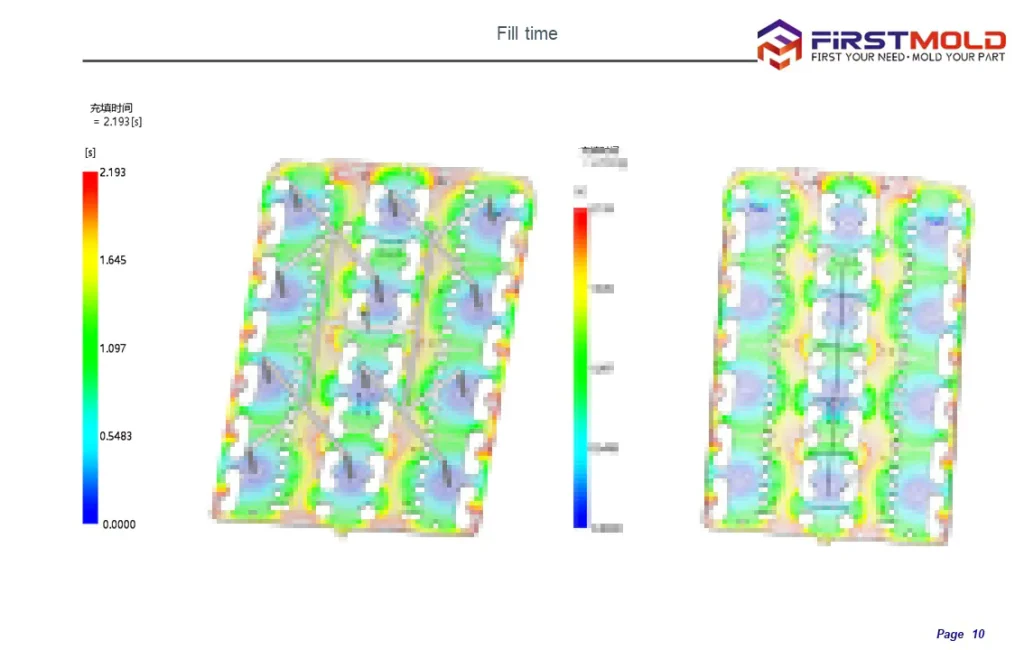

Время заполнения

Время заполнения формы действительно показывает расширение фронта потока расплава, обычно представленное в виде заштрихованного графика. Однако утверждение об использовании графика облаков неверно. Время заполнения формы обычно не отображается с помощью графика облаков с контурными линиями.

Время заполнения пресс-формы - действительно важный и критический результат в большинстве анализов течения в пресс-форме. Оно предоставляет информацию о поведении расплава в полости и помогает выявить потенциальные проблемы в процессе литья под давлением.

О сбалансированном процессе заполнения свидетельствует тот факт, что расплав достигает всех удаленных частей полости практически в один и тот же момент. Это означает равномерное заполнение и снижает вероятность появления дефектов или несоответствий в формованной детали.

Результаты измерения времени заполнения формы помогают выявить такие проблемы, как короткие выстрелы и колебания. Короткие выстрелы возникают, когда недостаточное количество материала заполняет определенную область, что приводит к появлению серой или неполной области в анализе. И наоборот, плотные контуры на небольшом участке указывают на колебания, что говорит о потенциальном прерывании потока или несоответствии, которое может привести к короткому выстрелу.

Переупаковка - еще одна проблема, которую можно выявить с помощью анализа времени заполнения пресс-формы. Если во время первоначального заполнения полости в определенном направлении течет избыточное количество расплава, это может привести к переупаковке. Переупаковка может привести к неравномерному распределению плотности, превышению желаемого веса изделия, отходам материала и даже к деформации.

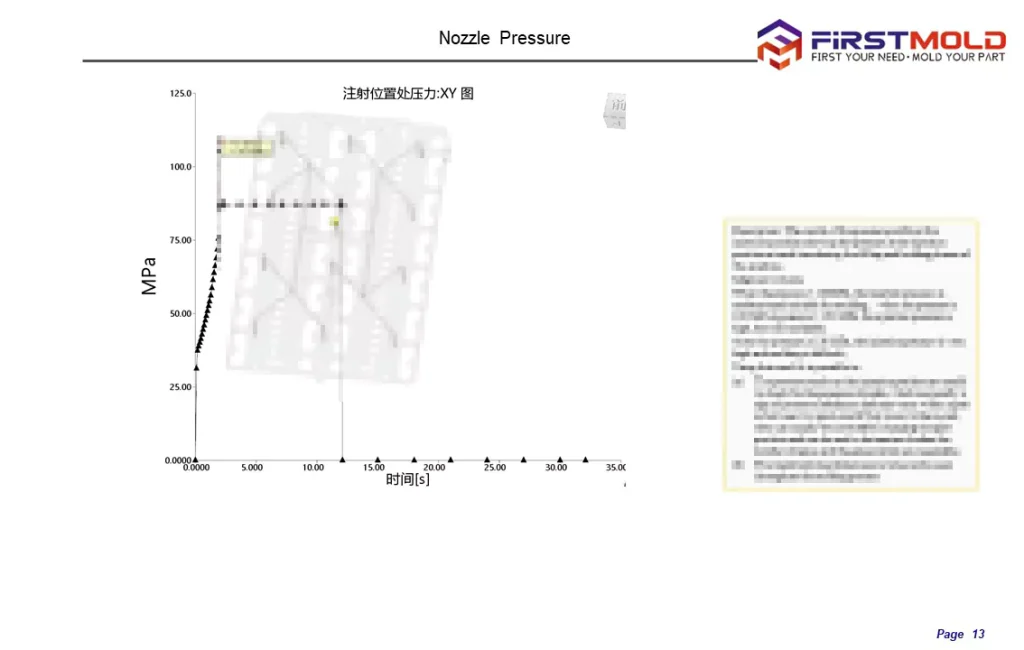

Давление форсунки

При анализе потока в пресс-форме программное обеспечение рассчитывает и визуализирует распределение давления в сопле по всей полости пресс-формы. Эта информация помогает оценить поведение наполнителя, выявить потенциальные проблемы и оптимизировать процесс формования.

Анализ давления в сопле при анализе течения в пресс-форме преследует несколько целей:

Поведение при заполнении:

Данные о давлении в сопле помогают понять, как расплавленный материал течет и заполняет полость пресс-формы. Они дают представление о продвижении фронта потока, характере течения и любых изменениях в распределении давления.

Часть Качество:

Анализируя давление в сопле, можно оценить его влияние на качество детали. Неравномерное распределение давления в сопле может привести к несоответствиям в заполнении, таким как дисбаланс потока, линии сварного шва или захват воздуха, что может повлиять на свойства конечной детали.

Конструкция и размеры ворот:

Анализ давления в сопле помогает оценить пригодность расположения и размеров затворов. Он помогает определить оптимальные размеры затвора для обеспечения надлежащего потока материала и минимизации потенциальных проблем, таких как перепады высокого давления или ограничения потока.

Оптимизация процессов:

Анализ давления в сопле позволяет выявить потенциальные возможности оптимизации процесса. Он помогает отрегулировать параметры процесса, такие как скорость впрыска или температура расплава, для достижения более равномерного распределения давления в сопле и повышения общей эффективности формования.

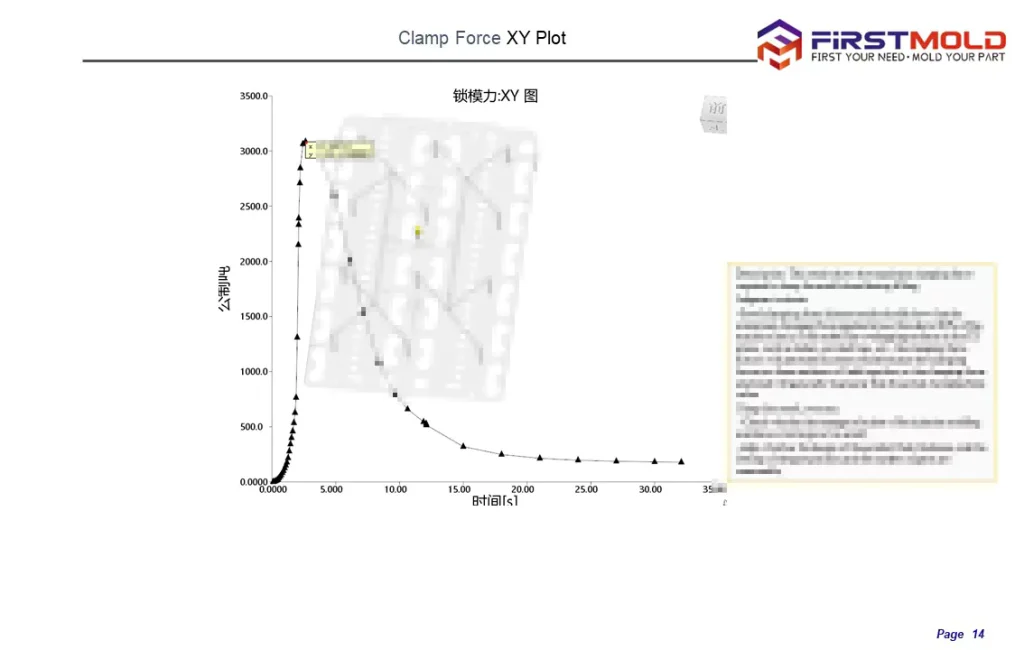

График XY силы зажима

График XY силы смыкания при анализе потока пресс-формы показывает изменение силы смыкания во времени. На усилие смыкания влияют такие факторы, как баланс заполнения пресс-формы, давление удержания и время перехода для контроля объема/давления. Даже небольшие корректировки этих параметров могут привести к значительным изменениям усилия смыкания.

Очень важно убедиться, что максимальное усилие смыкания не превышает максимального усилия смыкания термопластавтомата, используемого для производства детали. Превышение предельного усилия смыкания может привести к повреждению оборудования или снижению качества детали.

Анализируя график силы смыкания XY, производители могут оценить и оптимизировать конструкцию пресс-формы и технологические параметры, чтобы поддерживать силу смыкания в безопасных и эффективных пределах. Это помогает обеспечить успешные и надежные операции литья под давлением, предотвращая любые негативные последствия для конечного продукта и самой термопластавтомата.

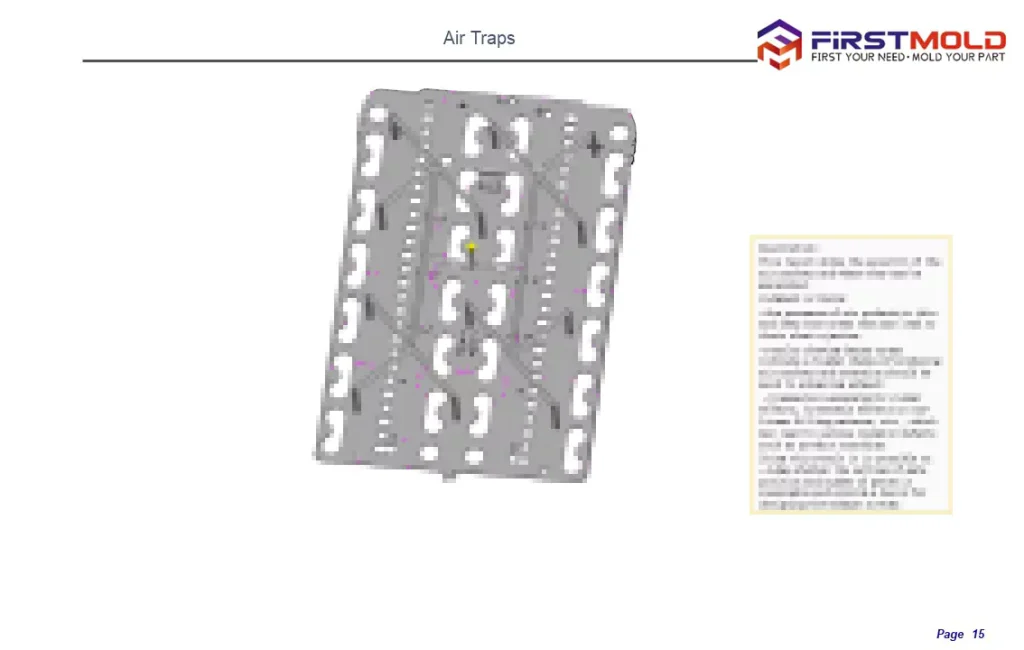

Воздушные ловушки

Воздушные ловушки возникают, когда поток материала сходится с разных направлений и задерживается воздушными карманами в полости пресс-формы. Результаты анализа потока в пресс-форме точно определяют и отображают эти воздушные ловушки.

Если воздушные ловушки расположены на разделительной поверхности пресс-формы, важно обеспечить надлежащий отвод газов, чтобы предотвратить появление дефектов в отформованной детали. Для этого в конструкции пресс-формы в местах расположения воздушных ловушек предусмотрены выпускные отверстия или вентиляционные отверстия.

Чтобы устранить воздушные ловушки, необходимо устранить места, где образуются воздушные карманы. Изменение толщины стенок изделия, регулировка положения литника и оптимизация времени впрыска могут помочь решить проблему воздушных пробок и улучшить общее качество детали. Внесение этих изменений позволяет оптимизировать поток материала, снизить вероятность образования воздушных пробок и улучшить заполнение и упаковку полости пресс-формы.

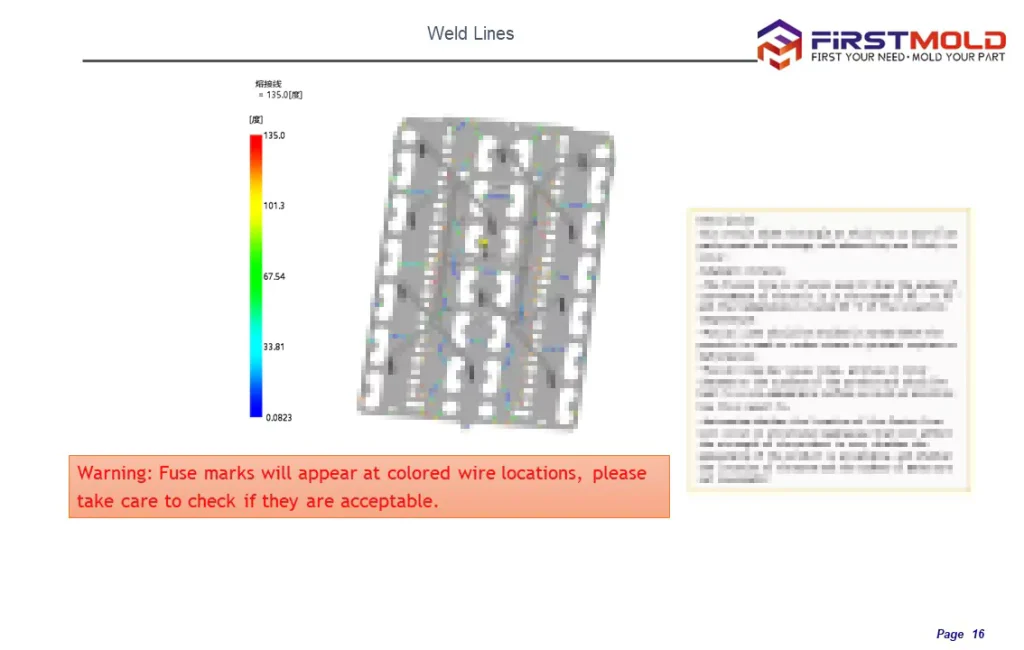

Линии сварки

Линии шва образуются при сближении двух фронтов потока расплава или при разделении и рекомбинации фронтов потока, что обычно происходит при протекании расплава через отверстие или при значительном изменении скорости потока. При значительном расхождении скоростей потока также могут образовываться линии шва, например, когда более толстые участки текут быстрее, а более тонкие - медленнее, что приводит к образованию линии шва на стыке двух участков.

Линии сварных швов можно визуализировать в анализе потока в пресс-форме вместе с графиками времени заполнения пресс-формы, температуры и давления. Наблюдение за этими результатами позволяет определить наличие и расположение линий сварных швов. Уменьшение количества литников для устранения линий сварки может помочь устранить некоторые из них. Кроме того, изменение положения затворов или регулировка толщины стенки изделия могут изменить расположение линий сварных швов.

Управление линиями сварных швов имеет решающее значение при литье под давлением, поскольку они могут влиять на прочность и эстетику конечного продукта. Оптимизируя конструкцию пресс-формы и технологические параметры, производители могут свести к минимуму появление и влияние линий сварных швов, в результате чего получаются более качественные и визуально привлекательные литые детали.

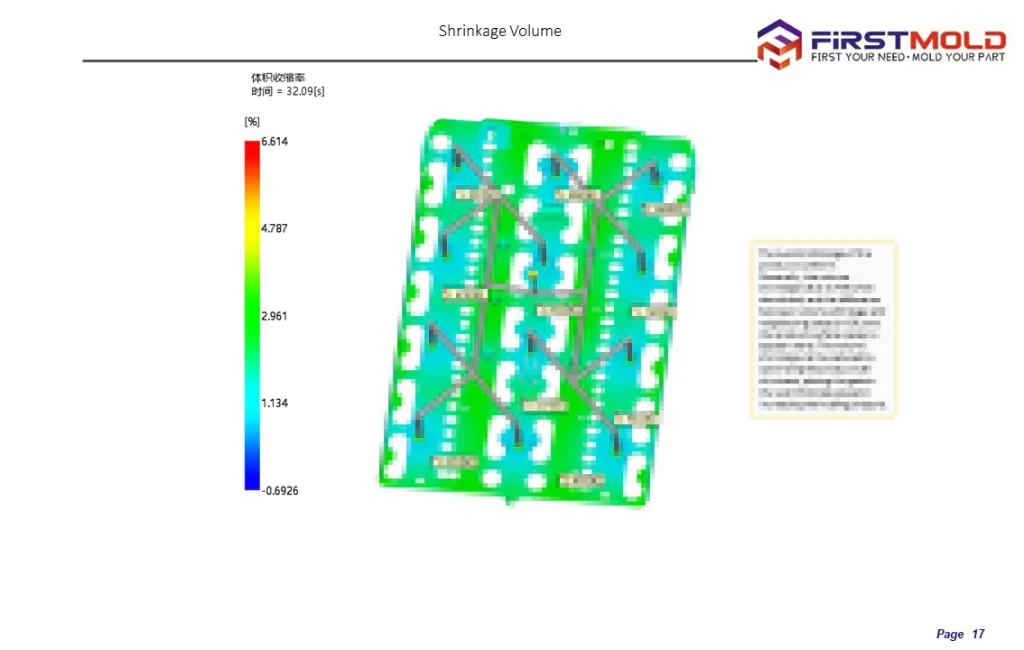

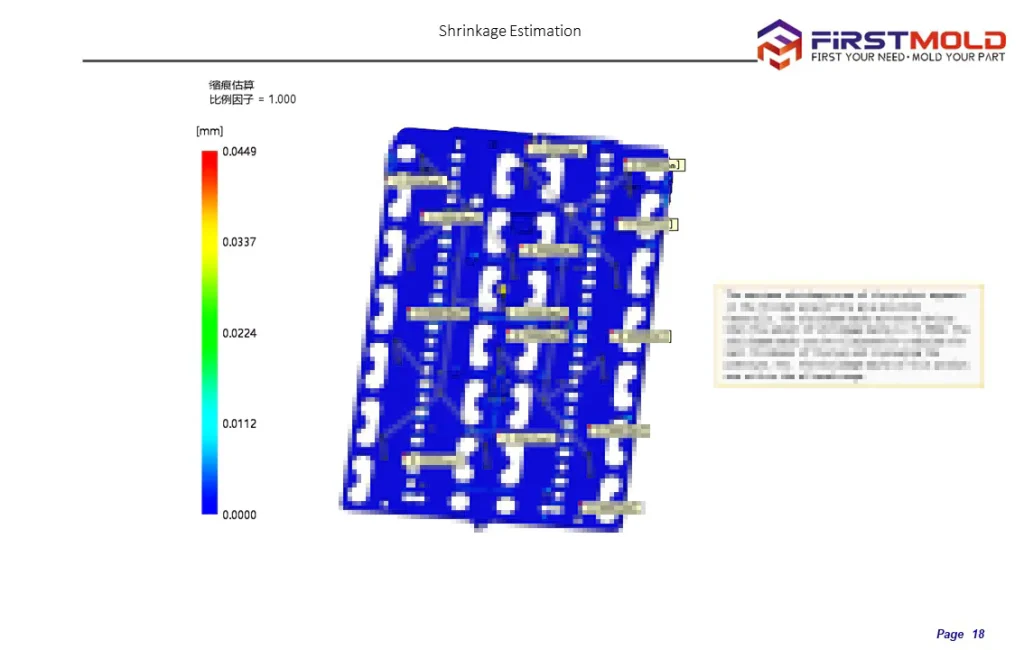

Объем пластиковой усадки и оценка усадки

Объемная усадкаиногда называемый "объем усадки" из-за перевода, относится к уменьшению объема детали, вызванному удерживающим давлением в процессе формования. Обычно она выражается в процентах. Объемная усадка служит промежуточным результатом, который указывает на изменение усадки изделия на этапах выдержки и охлаждения. Тем не менее, важно признать, что объемная усадка при выталкивании рассматривается как конечное уменьшение объема детали.

На практике по определенному набору данных определяют объемную усадку при выталкивании. Хотя усадка должна быть равномерной по всей полости, добиться идеальной равномерности может быть непросто. Корректировка кривой выдержки может помочь повысить равномерность усадки, улучшая общее качество формованной детали.

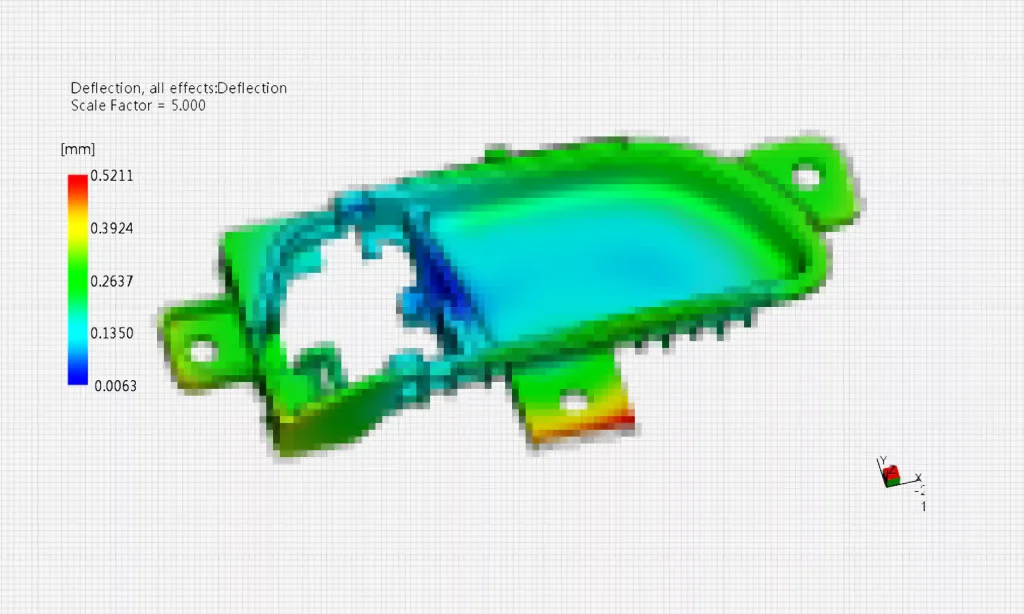

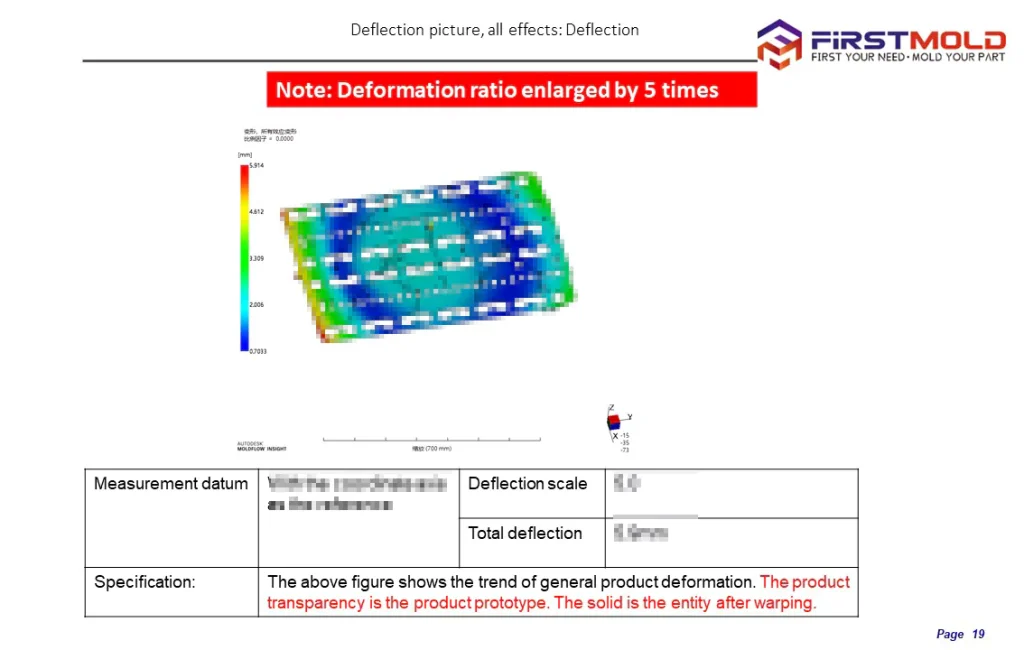

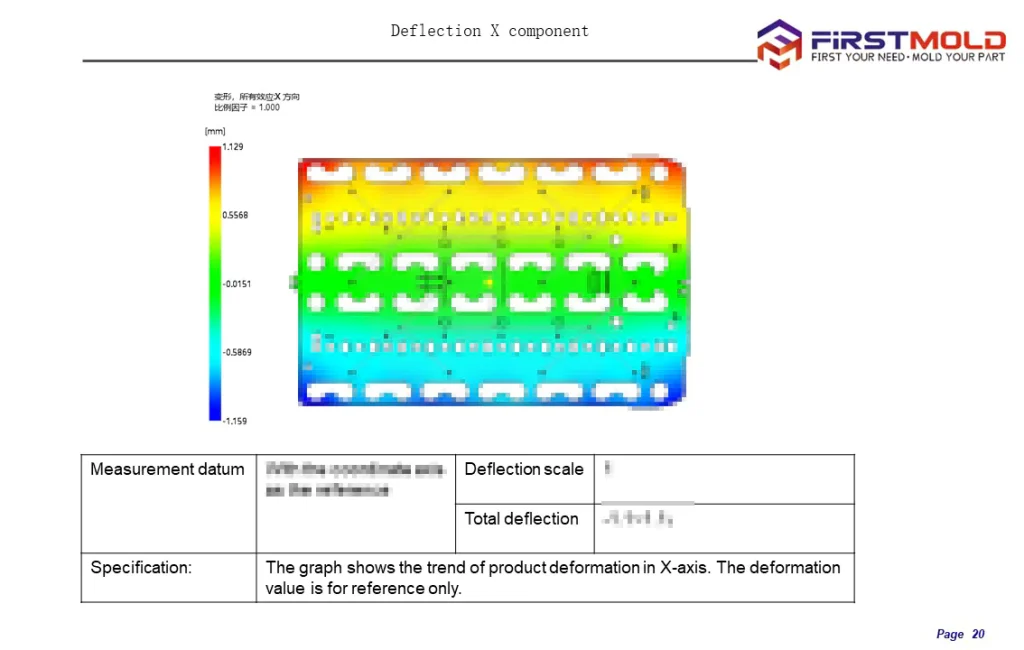

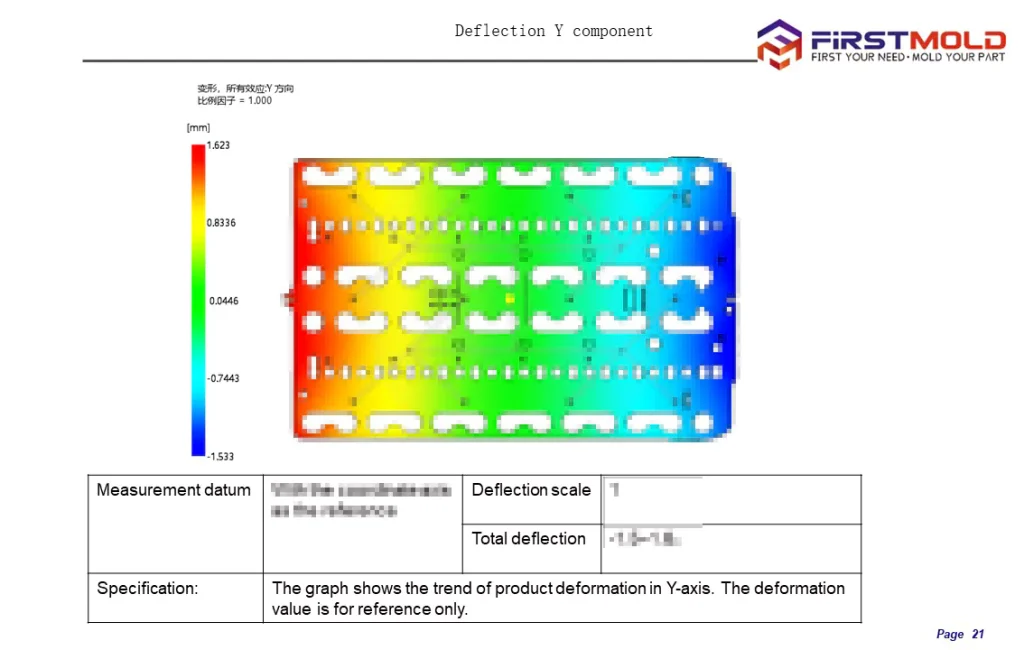

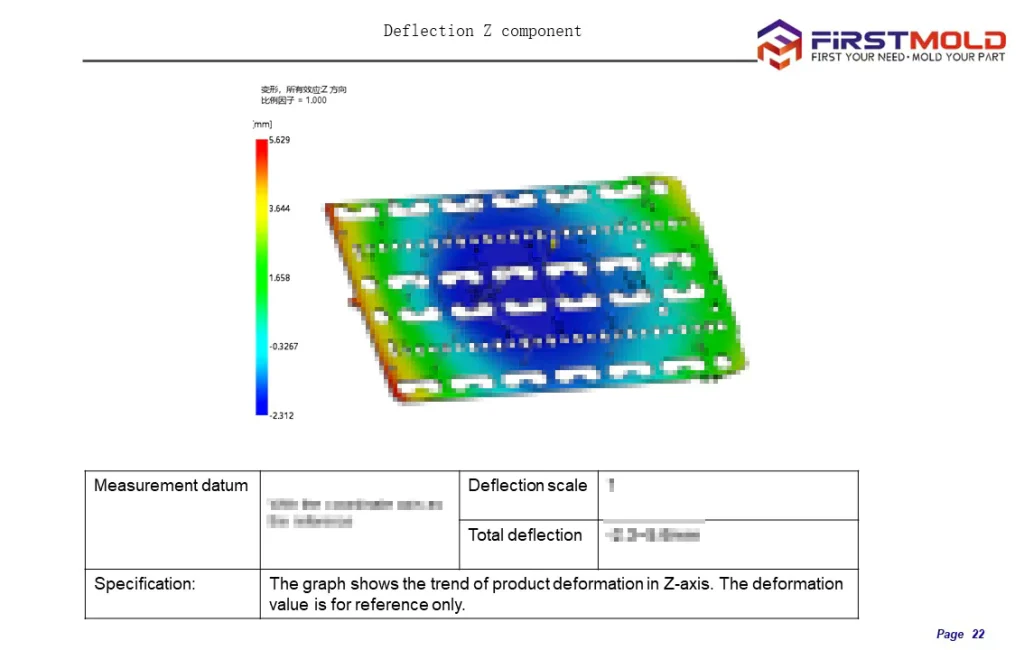

Прогиб

На прогиб детали могут влиять различные факторы, включая охлаждение, усадку, молекулярную ориентацию и другие механические свойства материала.

Прогиб под воздействием факторов охлаждения означает деформацию во время охлаждения и затвердевания пластичного материала. Быстрое охлаждение может привести к разной скорости охлаждения, что приведет к неравномерной усадке и возможному короблению.

Свойственная материалу усадка вызывает прогиб из-за факторов усадки при переходе из расплавленного состояния в твердое. Усадка может вызвать деформацию детали и привести к изменению размеров.

Прогиб из-за молекулярной ориентации возникает, когда полимерные цепи выстраиваются в определенном направлении в процессе литья под давлением. Такое выравнивание молекул может повлиять на механические свойства и форму детали, что приводит к прогибу.

Под общим прогибом понимается полная деформация детали с учетом всех влияющих факторов. В отличие от этого, компоненты прогиба в направлениях X, Y и Z представляют собой конкретную деформацию по каждой оси.

Учет всех этих факторов при анализе отклонения деталей в процессе анализа течения в пресс-форме имеет решающее значение для обеспечения точных прогнозов и эффективного решения любых потенциальных проблем, связанных с короблением или стабильностью размеров.

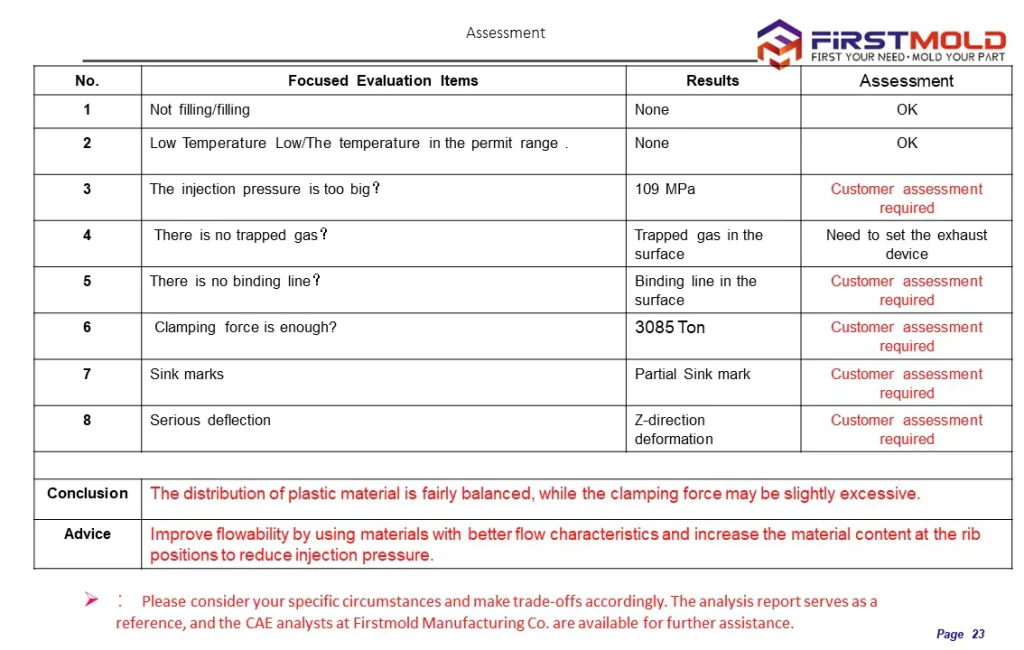

Оценка и обратная связь

Оценка при анализе потока в пресс-форме обычно включает в себя всесторонний обзор различных факторов и потенциальных проблем, связанных с процессом литья под давлением и качеством деталей.

Некоторые общие элементы оценки при анализе потока пресс-форм включают в себя:

Анализ наполнения:

Оценка картины заполнения и обеспечение полного заполнения полости формы без каких-либо коротких выстрелов или колебаний потока.

Анализ охлаждения:

Оценка эффективности охлаждения и выявление потенциальных проблем, связанных с охлаждением, таких как горячие точки, неравномерное охлаждение или длительное время охлаждения.

Анализ прогиба:

Анализ возможности прогиба или деформации детали из-за усадки материала, охлаждения или структурных факторов.

Анализ сварочных линий и воздушных ловушек:

Выявление наличия сварных швов и воздушных ловушек и оценка их потенциального влияния на прочность, внешний вид и функциональность детали.

Анализ давления и температуры:

Оценка давления впрыска и температуры фронта расплава, чтобы убедиться, что они находятся в допустимых пределах для выбранного материала и условий процесса.

Анализ силы зажима:

Проверка того, что расчетное усилие смыкания, необходимое для удержания пресс-формы в закрытом состоянии во время впрыска, находится в пределах возможностей термопластавтомата.

Анализ маркировки раковины:

Выявление зон возможных раковин или углублений на поверхности, вызванных неравномерным охлаждением или усадкой материала.

Анализ расположения ворот:

Оценка расположения и размеров затворов для оптимизации схемы заполнения, минимизации линий сварных швов и достижения сбалансированного заполнения.

Анализ материальных потоков:

Оценка текучести материала в полости пресс-формы для обеспечения равномерного заполнения и предотвращения таких проблем, как струйность или дисбаланс потока.

Усадка и анализ размеров:

Анализ усадки материала и прогнозирование возможных изменений размеров детали после формовки.

Эти примеры затрагивают лишь часть критериев оценки, которые включает в себя комплексный анализ потока пресс-форм. Конкретные критерии оценки могут варьироваться в зависимости от требований проекта, сложности детали и желаемых стандартов качества.

Резюме проекта по анализу потока пресс-форм

Приведенное выше содержание представляет собой полный обзор отчета об анализе потока пресс-форм. Важно подчеркнуть, что анализ данных, проводимый в отчете об анализе потока пресс-форм, может варьироваться в зависимости от конкретного анализируемого продукта. Как правило, анализ включает в себя следующие аспекты:

Анализ наполнения:

- Время заполнения

- Линии сварки

- Воздушные ловушки

- Температура на фронте потока

Анализ холдинга:

- Фракция замороженного слоя

- Давление в месте впрыска (график XY)

- Объемная усадка

- Индекс раковины

- Сила зажима (график XY)

Анализ прогиба:

- Распределение температуры в детали

- Разница температур внутри детали

Заключение

Хотя я положительно отношусь к анализу потока пресс-форм, реальность его применения в реальном производстве часто выявляет определенные недостатки и неожиданные результаты. Признавая это, я решил углубиться в эту тему и поделиться своими личными соображениями, взглядами и мнениями об анализе потока пресс-форм. Я Ли Янг из компании FirstMold. В ближайшем будущем я планирую опубликовать материалы, посвященные этой увлекательной теме, и приглашаю вас оставаться на связи и следить за развитием событий, если вы разделяете аналогичный интерес. Давайте вместе изучим все тонкости анализа течения в пресс-форме и раскроем его потенциал для улучшения производственных процессов.