Для разработчиков продукции проектирование для производства (DFM), скорее всего, не является чем-то незнакомым. Если вы имели дело с заводами, производящими пресс-формы или инжекторы, вы, вероятно, получали отчеты DFM с подробным описанием основных сведений о вашем изделии, ключевых точек, позиций литников и анализа толщины.

Возможно, вы слышали об этом термине еще до того, как начали работать с инжекционными заводами. Это концепция, сфокусированная на технологичность изделийПрименяется в различных отраслях промышленности, таких как автомобилестроение, электроника, аэрокосмическая промышленность, медицинское оборудование и потребительские товары.

Сегодня мы углубимся в тему DFM для пластиковых изделий, чтобы дать вам полное представление о ней.

Что такое DFM для пластиковых изделий?

DFM, или Design for Manufacturability/Manufacturing, подразумевает учет факторов технологичности и сборки с самого начала проектирования. Его роль заключается в анализе проектной информации на предмет технологичности, оценке возможности производства и предоставлении предложений по улучшению конструкции, направленных на достижение наименьшей стоимости, кратчайших сроков и высочайшего качества производства.

Традиционный процесс анализа DFM для изделий из пластмассы:

Роль DFM во всем процессе разработки продукта показана на диаграмме ниже:

В компаниях, где есть отделы разработки и производства изделий под давлением, традиционный процесс предполагает создание отчета DFM после завершения проектирования изделия, но до разработки пресс-формы.

В отчете рассматриваются такие аспекты формования и литья, как усадка, формовочная сталь, материалы для литья под давлением, позиции стробирования, толщина стенки анализ, разделительные линиии многое другое.

Некоторые компании предоставляют подробные отчеты, включая требования к отделке поверхности, углы осадки, линии вставки и положения выталкивания. В отчет также может быть включен анализ потока пресс-форм, позволяющий предсказать оптимальное положение затворов, следы раковин, линии сварных швов, риски газовых ловушек и предложения по улучшению. После завершения работы над отчетом он передается в отдел разработки продукции.

Инженеры итеративно корректируют структуру изделия, чтобы удовлетворить требования к конструкции пресс-формы и обработке, а также минимизировать затраты на литье под давлением. Компании, занимающиеся исключительно разработкой изделий, передают отчеты по DFM фирмам, занимающимся производством изделий. Этот традиционный подход сохраняется в более чем 98% процессах разработки изделий на рынке.

Преимущества пластиковых изделий DFM

С помощью отчетов DFM инженеры по разработке продукции могут проводить анализ в режиме реального времени, что дает ряд преимуществ:

1. Минимизация пробелов в оценке последующих производственных проблем, предотвращение дефектов, удлинения циклов разработки и увеличения затрат.

2. Оптимизация процесса разработки, повышение эффективности работы инженеров и команд, сокращение времени и стоимости разработки.

3. Внесение изменений в конструкцию изделия в режиме реального времени для создания оптимального дизайна, высококачественной продукции, повышения эффективности производства и снижения затрат на производство и разработку.

4. Дальнейший синхронный анализ потока пресс-форм обеспечивает реальный предварительный просмотр процесса литья под давлением, эффективно оценивая потребности в производственном оборудовании, параметры обработки и направляя конструкцию пресс-формы.

5. Анализ затрат и выгод с помощью DFM оптимизирует конструкцию изделия, снижая затраты на пресс-формы, материалы и производство, а также повышая конкурентоспособность на рынке.

6. Анализ воздействия материалов гарантирует, что выбранные материалы соответствуют экологическим стандартам, способствуя созданию экологически чистого общества без загрязнения окружающей среды.

Как составить отчет DFM?

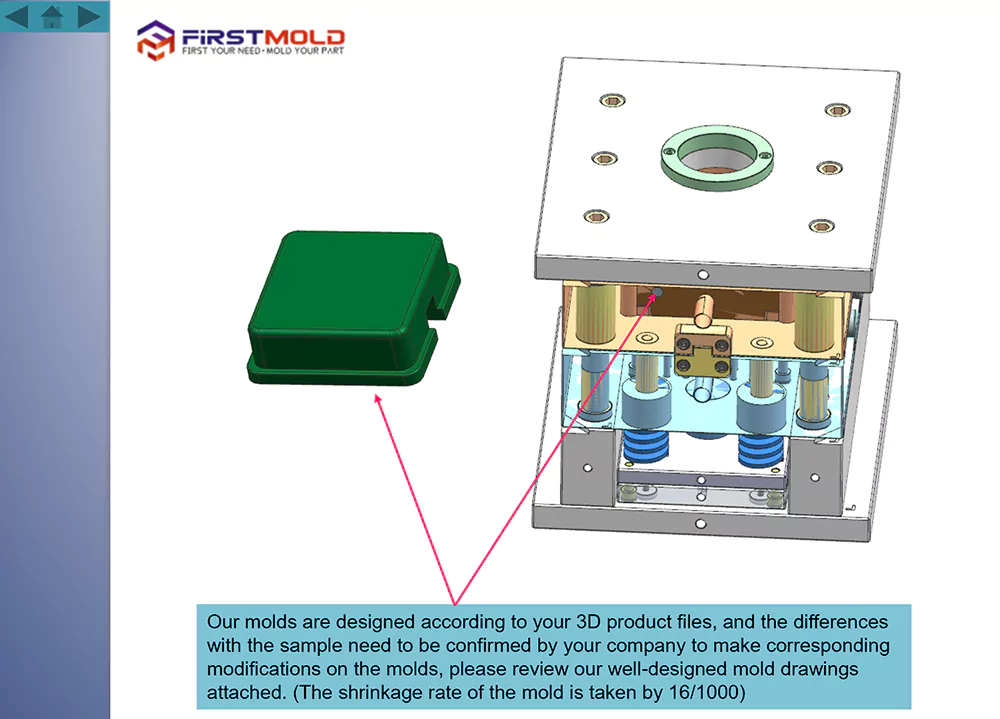

Отчет DFM напрямую отражает уровень квалификации и мастерства конструктора, поскольку определяет качество и стоимость пресс-формы, демонстрируя при этом техническое мастерство компании-изготовителя. В следующем разделе я приведу пример относительно простого отчета, чтобы проиллюстрировать его структуру и компоненты.

Начнем с того, что для создания отчета DFM необходимо использовать такие программы, как UG, инструменты для создания скриншотов и PPT. Программное обеспечение UG, будучи профессиональным инструментом, требует специальной подготовки для эффективного использования; в то же время программы для создания скриншотов и PPT относительно просты и обычно доступны на большинстве компьютеров. Если вы не знакомы с этими инструментами, многочисленные онлайн-ресурсы помогут вам получить необходимые знания.

В последующих разделах описаны основные компоненты, обычно включаемые в простой отчет DFM:

Оглавление отчета "Проектирование для производства" (DFM)

В оглавлении отчета DFM, подобно оглавлению книги, дается полный обзор содержания отчета.

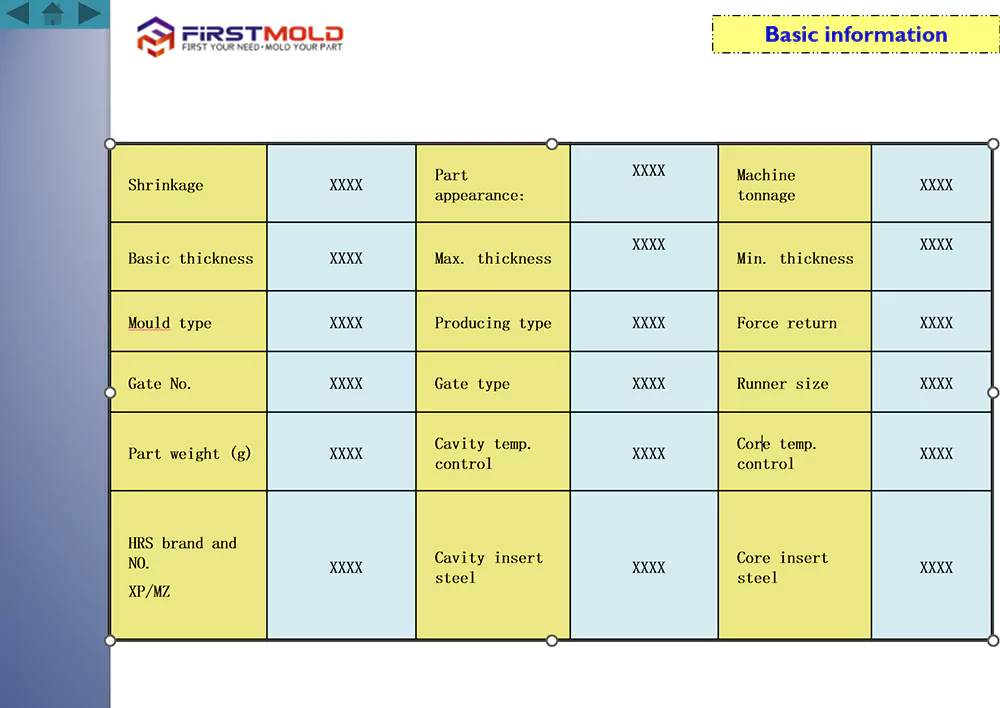

Основная информация

Эта базовая форма предназначена для сбора важнейшей информации об изделии и пресс-форме для литья под давлением, включая данные о материале пластика, условиях процесса и номере пресс-формы. Эти данные имеют огромное значение и должны быть точно подтверждены заказчиком, не оставляя места для ошибок. Во многих случаях заказчики сами предоставляют эту информацию.

Требования к мастерству изготовления изделий

Этот раздел в первую очередь посвящен фиксации требований заказчика к размерам изделия, характеристикам поверхности и другим связанным с этим аспектам. Документируя эти требования, мы гарантируем, что в процессе проектирования будет точно учтена соответствующая вставить размеры, упорядоченное размещение вставок и выталкивающих штифтов и другие необходимые соображения. При наличии особых требований к поверхности, например, рельефных участков, очень важно предоставить заказчику визуальное представление или цветной образец для подтверждения и утверждения. Это поможет гарантировать точное соблюдение требуемых характеристик поверхности.

Метод и положение инъекции

На этой странице представлены важнейшие детали конструкции пресс-формы, включая расположение точки входа в изделие и размер бегуна. Здесь рассматриваются такие важные моменты, как определение подходящего типа затвора, использование системы горячего или холодного хода, а также указание типа и марки затвора для горячего хода. Все эти элементы требуют подтверждения со стороны заказчика, чтобы обеспечить точность и предотвратить возможные ошибки при проектировании.

Анализ черновых углов

В этом разделе оценивается достаточность углов осадки сердцевины и полости изделия. Очень важно определить, достаточен ли угол вытяжки, особенно если поверхность изделия требует текстурирования, нанесения покрытия или другой специальной обработки.

Подтверждение прощальной строки

В этом разделе рассматривается, прежде всего, позиционирование линии раздела и линии зажима изделия, обеспечение их правильного размещения и оценка общей целесообразности раздела. Тщательно определяя оптимальное положение линии разделения и линии зажима, мы стремимся получить хорошо спроектированную и эффективную пресс-форму, отвечающую требованиям изделия.

Подтверждение положения выталкивателя

Этот раздел посвящен методу выталкивающего штифта и расположению выталкивающих штифтов для изделия. Он включает в себя определение подходящей конструкции и расположения выталкивающих штифтов для обеспечения плавного выталкивания изделия из формы. Тщательно продумывая метод и расположение выталкивающих штифтов, мы можем оптимизировать процесс выталкивания и свести к минимуму вероятность повреждения изделия или пресс-формы.

Подтверждение толщины стенок

Анализ толщины стенок - важнейший этап процесса DFM, поскольку он помогает оценить однородность толщины материала изделия и выявить потенциальные проблемы, такие как следы от раковины на поверхности. Как правило, области, выделенные красным цветом, указывают на участки, подверженные усадке. По результатам анализа мы можем дать клиентам рекомендации, например, уменьшить расход материала или изменить конструкцию изделия для решения этих проблем. Оптимизируя толщину стенок, мы можем повысить общее качество и производительность формованного изделия.

Анализ и решение проблем с продукцией

Этот раздел имеет большое значение, поскольку позволяет выявить и устранить потенциальные проблемы, являясь ключевым показателем компетентности разработчика пресс-формы в проведении отчета DFM. И наоборот, меньшее количество проблем с продуктом свидетельствует о более продвинутом уровне разработки продукта, когда конструкторам пресс-форм может быть трудно обнаружить какие-либо проблемы. Этот аспект служит важнейшим показателем компетентности персонала, занимающегося разработкой продукции. Тщательно анализируя и решая эти проблемы, мы можем повысить общее качество продукта и оптимизировать процесс проектирования пресс-формы.

Другие

Мы используем анализ потока пресс-форм для изделий со сложными требованиями заказчика как часть нашего процесса подготовки отчетов DFM. В отчете об анализе потока пресс-форм всесторонне оцениваются различные факторы, которые необходимо подтвердить у заказчика. К ним относятся анализ времени заполнения, анализ воздушной ловушки, анализ линии сварки, давление в системе и многое другое. Проводя тщательный анализ потока пресс-форм, мы можем гарантировать, что конструкция соответствует спецификациям заказчика, и выявить любые потенциальные проблемы на ранней стадии, что позволит внести необходимые коррективы.

Спорная тема о DFM для изделий из пластмассы

DFM-отчеты по пластиковым изделиям должны составлять дизайнеры компании-разработчика продукта или дизайнеры пресс-форм на заводах по литью под давлением и других производителях?

В настоящее время, похоже, основной точкой зрения является то, что DFM должны заниматься конструкторы пресс-форм, а не конструкторы изделий. Причины этого следующие:

1. Не каждый дизайнер хорошо разбирается в пресс-формах и литье под давлением;

2. Специализация является ключевым фактором, и профессиональные вопросы должны быть доверены профессионалам.

Некоторые новые точки зрения утверждают, что DFM - это командная работа, в первую очередь ответственность за нее несут инженеры-разработчики, а затем производители. На это есть три причины:

1. Помогает снизить затраты, чтобы минимизировать расходы:

С точки зрения стоимости продукта производители и дизайнеры занимают разные позиции, иногда даже противоречащие друг другу.

Производителей в первую очередь интересует, сколько прибыли они могут получить от производства продукта, а во вторую - можно ли его бесперебойно производить. С точки зрения производителя, повышение себестоимости продукции естественным образом ведет к увеличению его прибыли.

Однако при проектировании продукции основное внимание уделяется минимизации ее стоимости при одновременном обеспечении бесперебойного производства.

С точки зрения некоторых производителей, у них нет стимула активно информировать проектировщиков о мерах экономии в ходе DFM.

2. Сокращение цикла разработки продукта.

Во-вторых, только когда за DFM отвечают инженеры-разработчики, можно избежать повторяющихся модификаций конструкции, что сокращает цикл разработки продукта.

Если DFM занимаются производители, когда они начинают? Обычно производители начинают DFM после завершения детального проектирования изделия и когда изделие готово к изготовлению пресс-формы, по запросу клиента.

Очевидно, что заниматься DFM на этом этапе уже слишком поздно. Если DFM не рассматривался с самого начала проектирования изделия, то в отчете DFM производителя будет много областей, требующих внесения изменений в конструкцию. На этом этапе разработка изделия уже завершена, и внесение изменений займет много времени и сил. Даже небольшая модификация может потребовать внесения изменений в несколько компонентов.

Это не только увеличивает нагрузку на дизайнеров, но и негативно отражается на их профессиональной компетенции. Почему бы не учитывать DFM при проектировании продукта? Если рассматривать DFM в процессе проектирования продукта, а не полагаться только на производителей, то это значительно сократит количество повторяющихся модификаций конструкции, что позволит сократить цикл разработки продукта.

3. DFM под руководством производителя не может заменить DFM с точки зрения проектирования.

В отчетах DFM, подготовленных поставщиками, дизайн рассматривается исключительно с точки зрения производства. DFM с точки зрения проектирования должен включать больше аспектов, таких как толщина стенок, повышение прочности деталей и эстетика.

Поэтому отчеты DFM поставщиков не могут заменить DFM с точки зрения проектирования. В противном случае будут упущены возможности оптимизации с точки зрения внешнего вида, прочности и стоимости продукции.

Что вы думаете об этих двух разных точках зрения?

Точка зрения FirstMold:

На наш взгляд, DFM - это не просто технический аспект; в некотором смысле, это скорее образ мышления, заложенный в различные этапы реализации продукта. Говоря узко, он включает в себя учет условий производства для обеспечения технологичности. В широком смысле, дизайн должен отвечать различным производственным требованиям, предлагая больше возможностей для выбора и снижения затрат. Речь идет о Design for Money - создании ценности через дизайн!

Несомненно, производители обеспечивают DFM, но этот процесс всегда должен включать в себя своевременную обратную связь с клиентами и убеждение их с помощью клиентоориентированного подхода для достижения взаимной выгоды. Для дизайнеров продукции владение методами DFM, несомненно, полезно. Это не только приводит к улучшению дизайна продукции, но и значительно расширяет собственные возможности.

Заключение

Как уже говорилось, в отчете DFM изделие анализируется с двух основных точек зрения: со стороны изделия и со стороны оснастки. Этот комплексный отчет обеспечивает более глубокое понимание продукта и требует технических знаний для обеспечения точности. Он призван дать ценные сведения и помочь в процессе проектирования.

После того как отчет DFM завершен, следующий важный шаг - детальное обсуждение с заказчиком. Каждый пункт отчета рассматривается и подтверждается заказчиком для обеспечения согласованности. Только после завершения этого процесса тщательного анализа конструктор пресс-формы может приступить к проектированию пресс-формы на основе согласованных спецификаций.