A moldagem por injeção para peças automóveis é o processo de injeção de material na forma fundida num molde para criar peças complexas feitas principalmente de plástico. Esta técnica é amplamente aceite no fabrico de automóveis, uma vez que cria um elevado volume de peças com uma precisão superior. O papel da moldagem por injeção para aplicações automóveis caracteriza-se pela eficácia e versatilidade.

Permite aos fabricantes produzir numerosas peças de automóveis, externas e internas, como para-choques e painéis, e internas e complexas, como o painel de instrumentos e guarnições. Além disso, define um processo que reduziu o tempo e o custo de produção.

A moldagem por injeção permitiu a utilização de diferentes materiais, como os plásticos leves, que contribuem para o consumo de combustível e reduzem o peso total do veículo. À medida que o sistema de produção automóvel avança, a moldagem por injeção continua a ser uma parte essencial do processo de crescimento.

O fabrico just-in-time é uma produção atempada e económica de peças. É crucial abordar as especificações em rápida mudança dos veículos modernos através de invenções como os carros eléctricos e as caraterísticas de segurança avançadas.

A moldagem por injeção é vital para melhorar o desempenho, o aspeto e o impacto ambiental dos veículos na indústria automóvel.

Visão geral do processo de moldagem por injeção de peças automóveis

A moldagem por injeção de peças automóveis começa com a preparação do material, incluindo pellets ou grânulos de plástico. Durante a preparação destes materiais, os técnicos secam-nos para remover a humidade da água. De seguida, misturam o corante e outros componentes vitais de que os clientes necessitam nos granulados secos.

Após a preparação, os técnicos colocam a matéria-prima numa máquina de moldagem por injeção. O molde aquece o material para que este derreta. Em seguida, os técnicos apontam as gotículas de plástico para um molde fechado, aplicando uma pressão considerável para cobrir todas as fendas da cavidade ou forma do molde.

Após a injeção da massa fundida, inicia-se a fase de arrefecimento. O arrefecimento ocorre nos canais de arrefecimento do molde, através dos quais circula o líquido de arrefecimento para congelar o plástico. Após o arrefecimento do material, este adopta a forma do molde.

Nesta fase, os técnicos utilizam os pinos ou placas ejectoras para ejetar a peça final. O produto segue para o controlo de qualidade para verificar se existem falhas e se a peça tem a qualidade adequada.

Na indústria automóvel, a moldagem por injeção é vital para a criação de componentes robustos, precisos e de elevado desempenho. O sector tem formas e geometrias sofisticadas para diferentes peças automóveis. A moldagem por injeção ajuda a alcançar a repetibilidade na produção.

Vantagens críticas da moldagem por injeção para peças automóveis

A moldagem por injeção desempenha um papel crucial no fabrico das peças motrizes. Este método tem várias vantagens em relação aos processos de fabrico convencionais, tais como a eficiência.

Eficiência de alta produtividade

Uma das principais vantagens do processo de moldagem por injeção é a sua elevada eficiência em termos de produtividade. Permite produzir um grande número de peças por vez. Esta elevada eficiência de produção depende dos tempos de ciclo rápidos e da automatização.

Depois de fabricar os moldes, a moldagem por injeção pode fabricar repetidamente as peças de forma rápida. A duração da produção é baixa, de alguns segundos a alguns minutos por injeção, dependendo do tipo de peça e do material plástico.

O processo requer um trabalho manual mínimo, minimizando possíveis erros humanos. Para além de beneficiar de uma elevada precisão, a automatização dos sistemas permite gerir a alimentação, a injeção, o arrefecimento e a ejeção dos materiais. Esta abordagem, por sua vez, aumenta a produção.

Flexibilidade de conceção

Este processo de fabrico proporciona uma liberdade de conceção quase ilimitada em comparação com outros processos de fabrico. A flexibilidade deste processo de fabrico envolve a densidade geométrica, a densidade do material e o grau de personalização. Técnicas como a moldagem multimaterial ou a moldagem por co-injeção permitem aos fabricantes utilizar diferentes materiais e produzir peças com caraterísticas e propriedades diferentes.

Por exemplo, a integração de termoplásticos rígidos com outros materiais de toque mais suave pode melhorar a utilidade. O processo permite a personalização, permitindo aos fabricantes criar uma peça distinta, ideal para um determinado modelo de automóvel ou cliente.

Custo-eficácia

O custo de aquisição inicial do equipamento de moldagem por injeção e a criação de moldes podem ser dispendiosos. No entanto, o processo traz mais vantagens. Devido às elevadas despesas iniciais, a moldagem por injeção tornou-se económica para produções em grande escala. Neste processo de fabrico, o custo por unidade diminui à medida que o número de unidades fabricadas aumenta. Esta é uma vantagem para o fabrico de peças para automóveis.

Um aspeto digno de nota é a exaustividade da moldagem por injeção, uma vez que utiliza apenas alguns materiais. Os fabricantes podem reciclar os restos do processo, poupando no custo das matérias-primas.

A automatização do processo pode reduzir significativamente os custos de mão de obra, reduzindo o número de funcionários que operam o equipamento.

Qualidade consistente

A utilização da moldagem por injeção em peças para automóveis produz produtos de alta qualidade e aumenta a consistência em ciclos de produção subsequentes. Todas as peças são produzidas em circunstâncias semelhantes, incluindo as dimensões e as partes das peças. Esta fiabilidade é fundamental na indústria das emoções, onde as medidas de segurança e o elevado desempenho são essenciais.

Peças automóveis comuns produzidas por moldagem por injeção

O processo de moldagem por injeção permite a formação de formas complexas e confere precisão e capacidade para lidar com uma produção mais elevada. É adequado para diferentes elementos de um automóvel. Segue-se uma lista de peças automóveis comuns fabricadas por moldagem por injeção:

Luzes para automóveis (faróis e luzes traseiras)

As lentes de plástico transparente dos faróis e luzes traseiras dos automóveis são produtos de moldagem por injeção. O fabrico destes componentes exige um elevado grau de precisão e clareza devido à importância da transmissão da luz e da segurança. Estas luzes devem ser capazes de suportar e resistir a impactos e a condições climatéricas extremas. Estas condições incluem o gelo, a neve, a chuva e a luz solar escaldante. Os requisitos de fabrico da moldagem por injeção permitem conceber livremente a espessura da peça em amplitude e frequência, em conformidade com essas densidades.

Puxadores de portas

A maioria dos puxadores de portas são produtos moldados por injeção, quer sejam interiores ou exteriores. O processo permite a moldagem refinada da peça e a integração de um design ergonómico. Os puxadores das portas devem ser robustos e elegantes, uma vez que têm uma aplicação de ciclo elevado. A moldagem por injeção permite a possibilidade de combinar materiais. Os fabricantes podem utilizar uma base de plástico rígido para o contentor e um material mais macio para fabricar o puxador.

Para-choques

Os para-choques para automóveis são grandes elementos estruturais que protegem os veículos dos impactos e são produtos da moldagem por injeção. O processo é ideal para fabricar peças de reforço essenciais para qualquer montagem automóvel. Os para-choques dos automóveis devem ser fortes para proteger o automóvel num acidente. A seleção adequada dos materiais para o para-choques é essencial, uma vez que contribui para o preço do veículo. A moldagem por injeção ajuda a produzir para-choques com a resistência correta e com um elevado nível de precisão.

Painéis de controlo

Os painéis de instrumentos são produtos grandes e multifacetados de moldagem por injeção. Contêm molduras, botões, interruptores, mostradores, outros indicadores e outros componentes de segurança, como os airbags. Dependendo do tipo de automóvel, o painel de instrumentos deve ter um acabamento agradável e ser suficientemente resistente para suportar a utilização diária. Tal como o nome sugere, a moldagem por injeção é um processo de injeção de material num molde; assim, é possível adicionar facilmente várias caraterísticas ao abrigo deste processo, produzindo uma superfície escorregadia.

Peças de acabamento interior

A moldagem por injeção forma as peças de acabamento interior, incluindo os painéis das portas, a consola central e os assimiladores do painel de instrumentos. Estes componentes tornam o interior do veículo atrativo e têm outras utilizações. As peças de guarnição têm de ser leves e, ao mesmo tempo, duráveis e capazes de adaptar elementos de textura, cor e acabamento coordenados e contrastantes. A moldagem por injeção oferece também a integralidade, a estética e o desempenho ergonómico necessários a este estilo.

Grelhas

As grelhas têm aplicações práticas como dispositivos de arrefecimento para o motor e constituem uma parte do design da fachada do automóvel. A moldagem por injeção garante que estas peças são duráveis e esteticamente atraentes.

Saídas de ar e componentes AVAC

As aberturas de ventilação do interior do automóvel e outras peças do sistema de controlo da climatização de um automóvel são produtos comuns de moldagem por injeção. Requerem especificações mais finas para permitir a quantidade ideal de fluxo de ar e regular a temperatura. A moldagem por injeção torna possível a criação de componentes AC.

Capas de motor

As coberturas do motor são moldadas por injeção para proteger as peças essenciais do motor da sujidade e do calor. Estas tampas requerem uma seleção adequada do material de vedação. Devem ser leves, resistentes ao calor e duradouras. A moldagem por injeção garante a satisfação destes requisitos funcionais, ao mesmo tempo que evita a aparência de elegância.

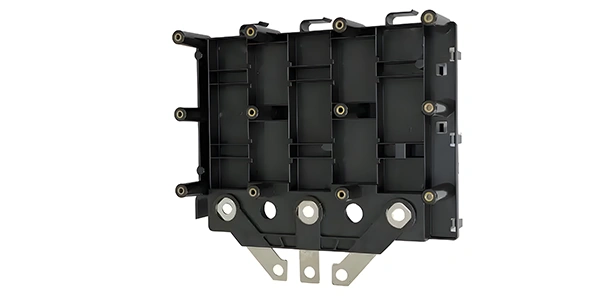

Caixas de fusíveis e caixas eléctricas

As caixas e os invólucros protegem as peças eléctricas delicadas contra o colapso físico, a humidade e os detritos. Todas estas peças requerem uma elevada precisão e capacidade. Assim, a moldagem por injeção é o processo de fabrico preferido para estes componentes. Também permite a utilização de desenhos ap-fit para construir o modelo para uma interconexão fácil.

Revestimentos dos arcos das rodas

A moldagem por injeção produz revestimentos para as cavas das rodas. Estes revestimentos cobrem as cavas das rodas do veículo e evitam que estas entrem em contacto com lama, sujidade ou detritos. Estas peças devem ser suficientemente rígidas e dúcteis para suportar a exposição diária a condições de estrada agudas. Por outro lado, devem ser capazes de gerir a sobrecarga do veículo.

Guarnições de pilares

A moldagem por injeção produz os pilares estruturais do interior de um veículo guarnecido com guarnições de pilares. Este processo permite uma montagem e uma aparência corretas. Estes subconjuntos desempenham um papel na aparência do interior do veículo e mascaram os componentes de segurança, como os airbags.

Tipos de materiais utilizados na moldagem por injeção para automóveis

A moldagem por injeção para automóveis pode acomodar uma variedade de materiais para produzir uma peça com caraterísticas desejáveis de força e resistência ao calor. Alguns exemplos são vários tipos de plásticos e compósitos que fornecem caraterísticas distintas para satisfazer um requisito específico dos automóveis. Segue-se uma visão geral dos materiais comuns e da sua relevância para a indústria automóvel:

Polipropileno (PP)

O PP é um tipo de termoplástico com extrema estabilidade química, peso relativamente baixo e elasticidade notável. É comum em guarnições interiores e exteriores de automóveis, incluindo para-choques, painéis de instrumentos e painéis de portas. Tem uma baixa densidade e uma elevada resistência ao impacto, o que não garante que o material se parta facilmente. O PP é mais económico e mecanicamente superior a outros polímeros devido à sua flexibilidade e durabilidade; por conseguinte, é adequado para aplicações em que as peças sujeitas a uma utilização intensa.

Acrilonitrilo Butadieno Estireno (ABS)

O ABS é um termoplástico de elevada resistência e durabilidade, com elevada dureza, resistência ao impacto e excelente rigidez. Uma aplicação popular do ABS no sector automóvel são as peças de acabamento interior, intervenções no painel de instrumentos e consolas. A sua superfície brilhante torna-o adequado para a aparência de peças de automóveis e outros carros que exigem peças polidas. O ABS também é comum em aplicações interiores de automóveis devido ao seu aspeto fino e à sua elevada resistência ao impacto.

Poliamida (Nylon)

O nylon tem boas propriedades mecânicas, como resistência ao desgaste e resistência a altas temperaturas. Tem também uma boa resistência química a diferentes fluidos automóveis, incluindo óleo e combustível. O nylon é comum em muitas peças sob o capô, incluindo capôs de motor, entradas de ar e guarnições do sistema de combustível. As suas elevadas caraterísticas térmicas e mecânicas justificam a sua aplicação em peças com temperaturas e cargas mecânicas elevadas.

Policarbonato (PC):

O policarbonato é bem conhecido pela sua elevada resistência ao impacto e clareza; é frequentemente utilizado quando a aplicação exige segurança e clareza. É leve mas altamente robusto, o que o torna muito valioso em termos de segurança. Outras aplicações típicas do PC incluem o revestimento interior e exterior de automóveis, tais como lentes de faróis e luzes traseiras, teto de abrir e teto panorâmico. O policarbonato é, por isso, adequado para a produção de peças que têm de ser transparentes e robustas, tais como dispositivos de iluminação para automóveis.

Elastómeros termoplásticos (TPE):

Os TPE incorporam os atributos dos plásticos no processamento, ao mesmo tempo que têm a flexibilidade e a elasticidade da borracha. São capazes de resistir bem à resistência, à rutura e às flutuações de temperatura. Os TPE aplicam-se a vedantes, juntas e componentes de isolamento de vibrações. São úteis em peças onde a flexibilidade e o elevado desempenho são desejáveis. Os materiais TPE são necessários quando o componente tem de ter uma flexibilidade constante e estabilidade dimensional relativamente à temperatura. As áreas de aplicação possíveis incluem soleiras de portas e canais de janelas.

Conclusão

A moldagem por injeção é uma tecnologia essencial para a produção de peças para automóveis. Cria peças complicadas de alta qualidade com precisão e rapidez. Devido à sua flexibilidade, é barata e produz praticamente qualquer peça do automóvel.

O processo responde ao mercado crescente de materiais de resistência ligeira que podem melhorar a dinâmica do veículo e a economia de combustível.

Os avanços tecnológicos, como a Indústria 4.0, a automatização e o fabrico aditivo, são essenciais na moldagem por injeção para automóveis. Melhoram a eficiência e reduzem os custos, os prazos de entrega e aumentam a qualidade.

No futuro, pretende-se lançar no mercado compósitos avançados e plásticos de base biológica, permitindo o desenvolvimento de novas estruturas automóveis leves e sustentáveis. Além disso, a aplicação de tecnologias inteligentes e da impressão 3D à moldagem por injeção convencional criará novas oportunidades e variabilidade adicional.

Recomendação

Para obter mais informações sobre alguns dos desafios e pontos críticos na produção de peças para automóveis, visite a nossa página "secção de fabrico de peças para automóveis". Esta página apresenta uma visão geral de muitos componentes para automóveis fabricados através de serviços de moldagem por injeção, incluindo lentes, puxadores de portas, guarnições interiores, etc.